Tabla de contenidos

Tabla de contenidos- Punto de pedido: ¿qué es, fórmula y cómo calcularlo?

- ¿Qué es el punto de pedido?

- Fórmula del punto de pedido

- Cómo calcular el punto de pedido: variables que intervienen

- Riesgos de un punto de pedido mal definido

- ¿Cómo se optimiza el punto de pedido?

- ¿Cómo se relacionan el punto de pedido y el EOQ?

- Colaboración con proveedores para el punto de pedido

- Automatización del punto de pedido

- Alipensa optimiza su proceso de pedido con Slim4

- Conclusión: La importancia de un punto de pedido siempre actualizado

- Preguntas frecuentes sobre el punto de pedido

La gestión del riesgo es una de las principales tareas de los responsables de la cadena de suministro. En el ámbito de la gestión del inventario, esto suele traducirse en optar entre dos opciones: un stock abundante, que reduzca el riesgo de ventas perdidas al mínimo y eleve el nivel de servicio; o un stock más ajustado, que permita desbloquear capital circulante y mitigue el riesgo de depreciación y obsolescencia del producto en el almacén.

La clásica teoría de la manta: puedes cubrirte la cabeza o los pies, pero no ambos…

Optar por una opción u otra es una decisión estratégica. Dependerá del nivel de servicio que se quiera ofrecer al cliente y los recursos que la compañía esté dispuesta a destinar para este fin. En función de estas variables y de la demanda se puede calcular un nivel óptimo de stock.

Esta cantidad óptima inicial de inventario, no obstante, se irá consumiendo al ritmo que se satisface la demanda. Por este motivo, para volver a la casilla de salida -es decir, al nivel óptimo de stock inicial- debe establecerse un punto de pedido que permita llevar a cabo el reaprovisionamiento en el momento preciso.

¿Qué es el punto de pedido?

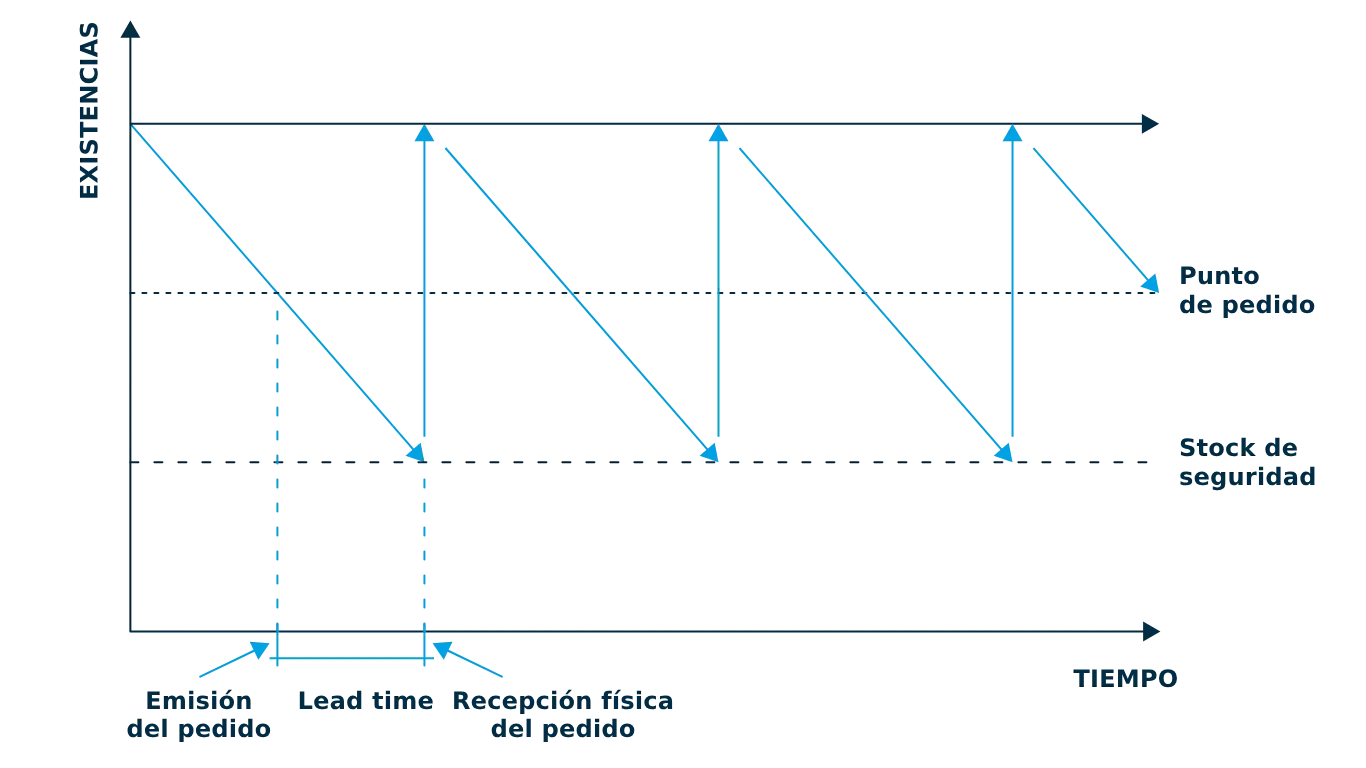

Empecemos por definir el concepto. El punto de pedido es un término utilizado en la gestión de stock y la logística para determinar cuándo se debe realizar un nuevo pedido de un artículo en particular. Se calcula considerando el nivel de inventario actual, la demanda del artículo y el tiempo que se tarda en recibir un nuevo pedido.

Básicamente, el punto de pedido se establece para garantizar que no falte stock de un producto. Cuando el nivel de inventario alcanza el punto de pedido, es la señal que indica que se debe llamar al proveedor para reabastecerse antes de que el nivel de inventario descienda a niveles que no son deseables. De este modo se consigue que haya suficiente producto disponible para satisfacer la demanda mientras se espera la entrega de un nuevo pedido.

Mantener un punto de pedido adecuado ayuda a evitar la escasez o exceso de productos, ayudando a la compañía a mantener un nivel óptimo de stock.

Fórmula del punto de pedido

La fórmula del punto de pedido es la siguiente:

Punto de Pedido = (Tiempo de entrega en días * previsión de demanda calculada para dichos días) + stock de seguridad

A saber:

- El tiempo de entrega es el período que transcurre desde que se hace un pedido hasta que se recibe la mercancía solicitada.

- El stock de seguridad es una cantidad adicional mantenida para cubrir variaciones en la demanda o retrasos en la entrega.

Cómo calcular el punto de pedido: variables que intervienen

Al establecer el punto de pedido, las siguientes variables son cruciales:

- Previsión de la demanda: Es decir, la demanda prevista del artículo en los siguientes días/semanas/meses

- Tiempo de entrega: El período entre la solicitud de pedido y la recepción de la reposición.

- Stock de seguridad: Una cantidad adicional para cubrir variaciones en la demanda o demoras en la entrega.

- Variabilidad de la demanda y tiempos de entrega: Para ajustar el inventario de seguridad.

- Costes asociados: Incluyen costes de almacenamiento, costes de pedido y costes de escasez.

- Fiabilidad de los datos: Datos precisos y actualizados sobre demanda, tiempos de entrega y tendencias del mercado.

Riesgos de un punto de pedido mal definido

Definir el punto de pedido más alto o bajo de lo que sería óptimo conlleva una serie de riesgos para las empresas. Veámoslos.

Riesgos de un punto de pedido demasiado alto

El principal riesgo es que se acumulará un stock excesivo y, esto a su vez, comportará una serie de perjuicios para la empresa:

Costes financieros

Mantener un exceso de inventario significa inmovilizar capital en productos que no se están vendiendo, lo que puede impactar negativamente en la liquidez y los costos financieros de almacenamiento.

Obsolescencia

Los productos almacenados durante mucho tiempo pueden volverse obsoletos, especialmente en industrias donde la tecnología o las tendencias cambian rápidamente. Esto conduce a pérdidas por productos que ya no tienen demanda o, en el caso de la alimentación, que ya no se pueden consumir porque han caducado.

Costes de almacenamiento

Mantener un exceso de inventario requiere espacio de almacenamiento adicional, lo que aumenta los costes asociados, como alquiler de almacenes, seguros, seguridad y mano de obra.

Reducción de la rotación de inventario

Un exceso de inventario puede dificultar la introducción de nuevos productos o versiones mejoradas, así como la adaptación a cambios en la demanda del mercado.

Riesgos de un punto de pedido demasiado bajo

Por el contrario, un punto de pedido demasiado bajo -es decir, tardar demasiado en llevar a cabo el proceso de reaprovisionamiento- también tiene inconvenientes.

Reducción en las ventas

La falta de disponibilidad de productos puede impactar directamente en las ventas, ya que no podrás capitalizar la demanda existente.

Pérdida de clientes

Más allá de perder una venta puntual, puede incluso que los clientes te cambien por tu competencia si no encuentran el producto que desean en tu empresa.

Daño a la reputación

La falta de disponibilidad constante puede dañar la reputación de la empresa, generando una percepción negativa sobre su capacidad para satisfacer las necesidades de los clientes.

Oportunidades perdidas

Si no se puede satisfacer la demanda, se pierden oportunidades de generar ingresos y de llegar a nuevos mercados o segmentos de clientes.

Costos operativos más altos

La falta de disponibilidad puede forzar a realizar compras urgentes, producción acelerada o envíos exprés, lo que puede aumentar los gastos operativos.

Impacto en la planificación

La escasez de producto puede desestabilizar los planes de distribución y marketing, lo que afecta la planificación a largo plazo de la empresa.

Otros riesgos asociados al punto de pedido

Más allá del exceso o falta de stock, podemos identificar otros riesgos que también deben tenerse en cuenta.

Stop en la producción

En las empresas fabricantes, fallar en el punto de pedido de un artículo de la lista de materiales puede hacer que, aunque el resto de referencias estén bien dimensionadas, el proceso productivo se vea obligado a detenerse.

Deterioro de las relaciones interdepartamentales

Un mal punto de pedido no solo afecta al servicio al cliente, sino que puede tensionar las relaciones interdepartamentales. La falta de producto sin duda provocará que el equipo comercial esté descontento, y lo mismo sucederá con el equipo financiero si se produce un exceso de stock innecesario.

Por último, también hay que tener en cuenta que en retailers a veces la sensación generalizada de falta de stock se achaca a un mal punto de pedido. Sin embargo, puede deberse a otras causas, como una mala distribución del producto en los distintos puntos de venta.

¿Cómo se optimiza el punto de pedido?

Para optimizar el punto de pedido, considera estos pasos:

- Precisión en los datos: Obtén datos precisos de la demanda y tiempos de entrega para calcular el punto de pedido con mayor exactitud.

- Revisión periódica: Actualiza regularmente los parámetros de la fórmula (demanda, tiempos de entrega) para reflejar cambios en patrones de compra o proveedores.

- Stock de seguridad optimizado: Evalúa y ajusta el nivel de inventario de seguridad para mitigar riesgos sin exceder los costes de almacenamiento.

- Sistemas automatizados: Utiliza software de gestión de inventario que calcule y ajuste el punto de pedido de manera dinámica para que esté siempre actualizado.

- Análisis de costes: Evalúa el equilibrio entre los coseos de almacenamiento y los costes de escasez para determinar el punto óptimo.

¿Cómo se relacionan el punto de pedido y el EOQ?

El Punto de Pedido y la Cantidad Económica de Pedido (EOQ, por sus siglas en inglés) están interrelacionados en la gestión de inventario:

- Punto de pedido: Determina cuándo hacer un pedido basándose en la demanda y el tiempo de entrega.

- EOQ: Calcula la cantidad de pedido óptima para minimizar los costes totales de inventario, considerando costes de pedido y costes de mantenimiento de inventario.

La sincronización del Punto de Pedido con la EOQ asegura una reposición eficiente: el pedido se realiza cuando se alcanza el punto de pedido y se solicita la cantidad óptima según la EOQ, minimizando costes de almacenamiento y de pedidos. Ambos conceptos se complementan para lograr una gestión de inventario eficaz y rentable.

Colaboración con proveedores para el punto de pedido

El lead time o tiempo de entrega es uno de los elementos más importantes a la hora de definir el punto de pedido. Al mismo tiempo, esta variable depende principalmente de nuestro proveedor, por lo que la colaboración con él es muy importante a la hora de establecer el punto de pedido. Algunos de los beneficios que se pueden conseguir son:

- Tiempos de entrega más precisos: Compartir información sobre demanda y patrones de compra permite a los proveedores ajustar los tiempos de entrega, influyendo en el cálculo preciso del punto de pedido.

- Reducción de plazos de entrega: La comunicación efectiva puede agilizar los procesos de envío y recepción, minimizando el tiempo entre el pedido y la reposición.

- Innovación en logística: Colaborar en estrategias logísticas puede mejorar la eficiencia en la cadena de suministro, reduciendo costes y tiempos, y optimizando la reposición de inventario.

- Analizar diferentes flujos logísticos. Especialmente en estructuras logísticas con más de un punto de stock, optimizar la relación “referencia – punto de entrega” nos aportará beneficios tanto económicos como operativos.

- Mejora de relaciones comerciales: Una colaboración estrecha construye relaciones sólidas, generando confianza y posibilitando acuerdos flexibles que beneficien a ambas partes en términos de cantidades, plazos y costes.

- Adaptación a cambios: La colaboración facilita ajustes rápidos ante cambios en la demanda o en el mercado, permitiendo modificar el punto de pedido de manera ágil y precisa.

Automatización del punto de pedido

La automatización del punto de pedido se logra mediante sistemas de gestión de inventario avanzados. Aquí algunos puntos clave a tener en cuenta:

- Software especializado: Es preciso utilizar un software de gestión de inventario que ofrezca funciones de cálculo automático del punto de pedido.

- Integración de datos: Conectar el software con las fuentes de datos -importante que estén siempre actualizados- para obtener información precisa sobre la demanda y los tiempos de entrega.

- Algoritmos de cálculo: Implementa algoritmos que consideren automáticamente la demanda, los tiempos de entrega y el inventario de seguridad para calcular el punto de pedido de manera dinámica.

- Alertas automáticas: Configura alertas automáticas que notifiquen cuando el inventario alcance o esté por debajo del punto de pedido, desencadenando automáticamente el proceso de reabastecimiento.

- Integración con proveedores: Establece conexiones electrónicas con proveedores para agilizar la transmisión de órdenes y confirmaciones de entrega.

Alipensa optimiza su proceso de pedido con Slim4

Alipensa, grupo especializado en retail de bienes de consumo y centros Cash&Carry para profesionales de la hostelería y la alimentación, ha experimentado un crecimiento acelerado en los últimos años que ha supuesto un incremento de su facturación del 40% en la última década.

Tras implantar Slim4, Alipensa consiguió optimizar el proceso de pedido y disponer solo del stock necesario al mismo tiempo que se la eficiencia del equipo de compras a través de más visibilidad y un mayor grado de automatización. “Nuestro proceso de expansión nos llevó a un punto de no retorno en el que, o automatizábamos parte de la gestión de la supply chain, o las operaciones podían colapsar”, afirma Pedro Márquez Padillo, director de logística de Alipensa.

Lee aquí el caso de éxito completo de Alipensa con Slimstock.

Conclusión: La importancia de un punto de pedido siempre actualizado

De nada sirve calcular un día el punto de pedido y no volverlo a revisar en meses. El beneficio de mantener un punto de pedido fiable y acorde a la realidad de comportamiento de las referencias se encuentra no únicamente en la calidad de su cálculo, sino también en la frecuencia de actualización del mismo.

También es importante tener en cuenta que, para obtener el beneficio total de un buen punto de pedido, éste debe de ser calculado de manera individual para cada combinación “referencia – punto de stock”, mantenido al día y siempre mirando hacia adelante, hacia el futuro. Si centramos el cálculo en el pasado, no se estarían teniendo en cuenta ni estacionalidades ni tendencias, con lo que sería mucho más factible caer en errores en su cálculo.

Preguntas frecuentes sobre el punto de pedido

¿Cuál es la importancia del punto de pedido?

El punto de pedido en la gestión de inventario marca el nivel mínimo de stock que, al alcanzarse, indica que debe realizarse un pedido de reposición. De este modo, el punto de pedido determina cuándo realizar el aprovisionamiento para mantener la operativa y evitar roturas de stock y exceso de stock.

¿Cuáles son los riesgos beneficios de un punto de pedido optimizado?

Un punto de pedido sin optimizar -bien porque se establece demasiado alto o demasiado bajo- puede traducirse en excesos o roturas de stock. Esto a su vez, significará mayores costes financieros, obsolescencia de los productos o incremento de los gastos de almacenamiento, en el caso de los excesos de stock. En el caso de las roturas supondrá ventas perdidas y deterioro de la imagen de marca, entre otros perjuicios. Con un punto de pedido optimizado se mitigan todos estos riesgos.

¿Cómo puede optimizarse el punto de pedido?

Hay distintas acciones que contribuyen a optimizar el punto de pedido. Disponer de una previsión de la demanda precisa, revisar periódicamente el punto de pedido para actualizar la fórmula u optimizar el stock de seguridad son algunas buenas prácticas para mantener el punto de pedido en su estado óptimo.

¿Cómo se puede automatizar el punto de pedido?

La optimización del punto de pedido se realiza de forma dinámica, por lo que es aconsejable automatizar el proceso. Para conseguirlo es recomendable utilizar un software especializado que permita la integración de datos y que disponga de algoritmos de cálculo adecuados y alertas automáticas que notifiquen cuando se alcanza el punto de pedido.