İçindekiler tablosu

İçindekiler tablosu- Tedarik Zinciri Verimliliğini Arttırmak için Yeniden Sipariş Noktası Hesaplamalarından nasıl yararlanabilirsiniz?

- Yeniden Sipariş Noktası Nedir?

- Yeniden Sipariş Noktası Formülü

- Yeniden Sipariş Noktası belirlenirken dikkate alınması gereken değişkenler

- İyi tanımlanmamış bir yeniden sipariş noktasının riskleri

- Yeniden sipariş noktası nasıl optimize edilir?

- Yeniden sipariş noktasının EOQ ile ilişkisi nedir?

- Yeniden sipariş noktasında tedarikçilerle işbirliği

- Yeniden sipariş noktası otomasyonu

- Alipensa, Slim4 ile sipariş sürecini optimize ediyor

- Sonuç: Yeniden sipariş noktanızı güncel tutun!

- SSS

Risk yönetimi, tedarik zinciri yöneticilerinin ana görevlerinden biridir. Tedarik zinciri planlaması alanında bu genellikle iki seçenek arasında seçim yapmak anlamına gelir: satış kaybı riskini en aza indiren ve hizmet seviyesini yükselten yüksek bir stok seviyesi; veya işletme sermayesinin kilidini açan ve ürün eskime risklerini azaltan daha dengeli bir stok.

Aynı anda hem yağmurdan kaçmak hem de güneşlenmek mümkün değildir.

Seçeneklerden birini ya da diğerini seçmek stratejik bir karardır. Bu, müşterinize sunmak istediğiniz hizmet düzeyine ve şirketin bu amaç için ayırmaya istekli olduğu kaynaklara bağlı olacaktır. Bu değişkenlere ve beklenen talebe bağlı olarak optimal bir stok seviyesi hesaplanabilir.

Ancak bu başlangıç stok miktarı, talep karşılandıkça tüketilecektir. Bu nedenle başa, yani optimum stok seviyesine dönmek için, ikmalin doğru zamanda yapılmasını sağlayan bir yeniden sipariş noktası oluşturulmalıdır.

Yeniden Sipariş Noktası Nedir?

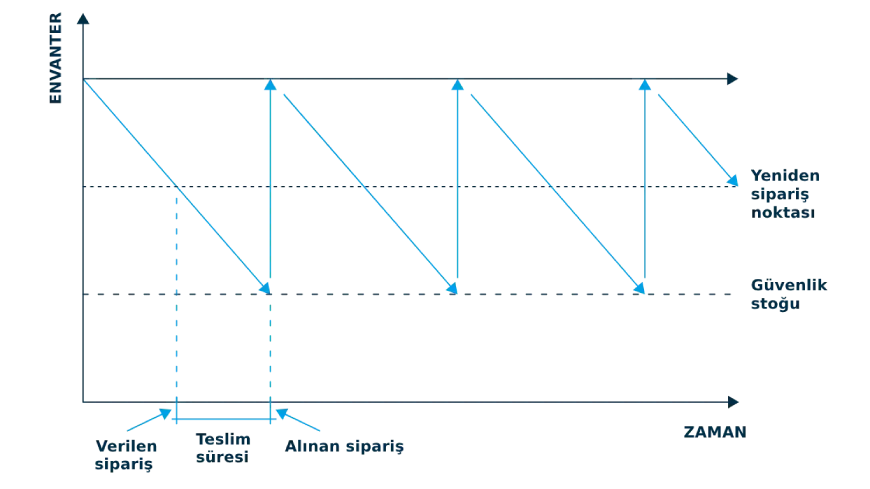

Kavramı tanımlayarak başlayalım. Yeniden sipariş noktası, stok yönetimi ve lojistikte belirli bir ürünün ne zaman yeniden sipariş edileceğini belirlemek için kullanılan bir terimdir. Mevcut envanter seviyesi, ürüne olan talep ve bir siparişin teslim edilmesi için geçen süre dikkate alınarak hesaplanır.

Temel olarak yeniden sipariş noktası, bir ürünün stokta kalmamasını sağlamak için belirlenir. Envanter seviyesi yeniden sipariş noktasına ulaştığında, envanter seviyesi istenmeyen seviyelere düşmeden önce tedarikçiyi stokları yenilemek için bilgilendirme sinyalidir. Bu, yeni bir siparişin gelmesini beklerken talebi karşılamak için yeterli stokun mevcut olmasını sağlar.

Basically, the reorder point is set to ensure that a product does not become out of stock. When the inventory level reaches the reorder point, it’s the signal to call the supplier for replenishment before the inventory level drops to undesirable levels. This ensures that sufficient stock is available to meet demand, while waiting for a new order to arrive.

Uygun bir yeniden sipariş noktası belirlemek, eksikliklerin veya aşırı stoklamanın önlenmesine yardımcı olarak şirketin optimum stok seviyesini korumasına yardımcı olur.

Yeniden Sipariş Noktası Formülü

Yeniden sipariş noktasını belirleme formülü aşağıdaki gibidir::

Yeniden Sipariş Noktası = (Gün bazında teslimat süresi * teslimat süresince öngörülen talep miktarı) + güvenlik stoğu

Yeniden Sipariş Noktası belirlenirken dikkate alınması gereken değişkenler

Yeniden sipariş noktası belirlenirken, aşağıdaki değişkenlerin dikkate alınması önemlidir:

- Talep tahmini: Sonraki günlerde/haftalarda/aylarda ürün için beklenen talep.

- Teslimat süresi: Sipariş talebi ile ikmalin alınması arasındaki süre.

- Güvenlik stoğu: Talep değişikliklerini veya teslimat gecikmelerini karşılamak için ilave bir miktar.

- Talep ve teslim sürelerinin değişkenliği: Güvenlik stoğunu ayarlamak için.

- İlişkili maliyetler: Bunlar depolama, sipariş ve eksiklik maliyetlerini içerir.

- Veri güvenilirliği: Talep, teslimat süreleri ve pazar eğilimleri hakkında doğru ve güncel veriler.

İyi tanımlanmamış bir yeniden sipariş noktasının riskleri

Yeniden sipariş noktasını optimumdan daha yüksek veya daha düşük bir seviyede tanımlamak şirketler için bir dizi risk oluşturur. Şimdi bunlara bir göz atalım.

Çok yüksek bir yeniden sipariş noktasının riskleri

Buradaki ana risk, fazla stokun birikmesi ve bunun şirket için bir dizi soruna yol açmasıdır.

Finansal maliyetler

Fazla envanter tutmak, sermayeyi satılmayan ürünlere bağlamak anlamına gelir. Bunun nakit akışı ve depolama maliyetleri üzerinde olumsuz bir etkisi olabilir.

Eskime

Uzun süre depolanan ürünler, özellikle teknolojinin veya trendlerin hızla değiştiği sektörlerde eskimiş hale gelebilir. Bu durum, artık talep görmeyen veya gıda söz konusu olduğunda “son kullanım” tarihleri geçtiği için artık tüketilemeyen ürünlerden kaynaklanan kayıplara yol açar.

Depolama maliyetleri

Fazla envanterin tutulması ek depolama alanı gerektirir ve bu da depo kirası, sigorta, güvenlik ve işçilik gibi ilgili maliyetleri artırır.

Envanter devir hızının azalmas

Fazla envanter, yeni ürünlerin veya geliştirilmiş versiyonların piyasaya sürülmesini ve piyasa talebindeki değişikliklere uyum sağlanmasını zorlaştırabilir.

Çok düşük yeniden sipariş noktasının riskleri

Tersine, çok düşük bir yeniden sipariş noktasının – yani ikmal sürecinin çok uzun sürmesine neden olan – dezavantajları da vardır.

Satışlarda azalma

Ürün bulunabilirliğinin olmaması satışları doğrudan etkileyebilir, çünkü mevcut talepten yararlanamazsınız.

Müşteri kaybı

Tek seferlik bir satış yapmanın ötesinde, müşteriler şirketinizin sunduğu ürünlerde istedikleri ürünü bulamazlarsa rakiplerinize geçebilirler.

İtibar kaybı

Tutarlı erişilebilirlik eksikliği, bir şirketin itibarına zarar verebilir ve müşteri ihtiyaçlarını karşılama becerisine ilişkin olumsuz bir algıya yol açabilir.

Kaçırılan fırsatlar

Talep karşılanamazsa, gelir elde etme ve yeni pazarlara veya müşteri segmentlerine ulaşma fırsatları kaybedilir.

Daha yüksek işletme maliyetleri

Yeterli envanterin bulunamaması ‘acil’ alımları, hızlandırılmış üretimi veya ekspres sevkiyatları zorunlu kılabilir, bu da operasyonel maliyetleri artırabilir.

Planlama üzerindeki etki

Ürün kıtlığı dağıtım ve pazarlama planlarının dengesini bozarak şirketin uzun vadeli planlamasını etkileyebilir.

Yeniden sipariş noktası ile ilişkili diğer riskler

Fazla veya eksik stoklamanın ötesinde, dikkate alınması gereken diğer riskleri de belirleyebiliriz.

Üretimin durması

İmalat şirketlerinde, malzeme listesinden bir kalemin sipariş edilmesi noktasında yaşanan başarısızlık, operasyonun geri kalanı sorunsuz işlese bile üretim sürecinin durmak zorunda kalması anlamına gelebilir.

Departmanlar arası ilişkilerin bozulması

Uygun olmayan bir yeniden sipariş noktası yalnızca müşteri hizmetlerini etkilemekle kalmaz, aynı zamanda departmanlar arası ilişkileri de zorlayabilir. Ürün eksikliği şüphesiz satış ekibinin hoşuna gitmeyecektir, tıpkı gereksiz fazla stoklama yapılması halinde finans ekibinin de hoşuna gitmeyeceği gibi.

Son olarak, perakende ortamlarında genel bir stok sıkıntısı hissinin bazen kötü bir yeniden sipariş noktasına bağlandığını da belirtmek gerekir. Ancak bu durum, ürünün farklı satış noktalarında kötü dağıtılması gibi başka nedenlerden de kaynaklanıyor olabilir.

Yeniden sipariş noktası nasıl optimize edilir?

Yeniden sipariş noktasını optimize etmek için aşağıdaki adımları göz önünde bulundurun:

- Veri doğruluğu: Sipariş noktasını daha etkili bir şekilde hesaplamak için doğru talep verilerini ve tedarik sürelerini kullanın.

- Periyodik gözden geçirme: Satın alma modellerinde veya tedarikçilerdeki değişiklikleri yansıtmak için formül parametrelerini (talep, teslim süreleri) düzenli olarak güncelleyin.

- Optimize edilmiş güvenlik stoğu: Depolama maliyetlerini artırmadan riskleri azaltmak için güvenlik stoğu seviyesini değerlendirin ve ayarlayın.

- Otomatik sistemler: Yeniden sipariş noktasını her zaman güncel olacak şekilde dinamik olarak hesaplayan ve ayarlayan envanter yönetimi yazılımı kullanın.

- Maliyet analizi: Optimum yeniden sipariş noktasını belirlemek için depolama maliyetleri ile eksiklik maliyetleri arasındaki dengeyi değerlendirin.

Yeniden sipariş noktasının EOQ ile ilişkisi nedir?

Yeniden sipariş noktası ve Ekonomik Sipariş Miktarı (EOQ) envanter yönetiminde aşağıdaki şekillerde birbiriyle ilişkilidir:

- Yeniden sipariş noktası: Talebe ve teslimat süresine bağlı olarak ne zaman sipariş verileceğini belirler.

- EOQ: Sipariş maliyetlerini ve envanter tutma maliyetlerini dikkate alarak toplam envanter maliyetlerini en aza indirmek için en uygun yeniden sipariş miktarını hesaplar.

EOQ ile yeniden sipariş noktası senkronizasyonu verimli ikmal sağlar; yeniden sipariş noktasına ulaşıldığında sipariş verilir ve EOQ’ya göre optimum miktar sipariş edilerek depolama ve sipariş maliyetleri en aza indirilir. Her iki kavram da verimli ve uygun maliyetli envanter yönetimi için birbirini tamamlar.

Yeniden sipariş noktasında tedarikçilerle işbirliği

Teslim süresi, yeniden sipariş noktasını tanımlarken en önemli unsurlardan biridir. Bu değişken esas olarak tedarikçiye bağlıdır, bu nedenle onlarla işbirliği hesaplama sürecinin hayati bir parçasıdır. Elde edilebilecek faydalardan bazıları şunlardır:

- Daha doğru teslimat süreleri: Talep ve satın alma modellerine ilişkin bilgilerin paylaşılması, tedarikçilerin teslimat sürelerini ayarlamasına olanak tanıyarak yeniden sipariş noktasının doğru hesaplanmasını etkiler.

- Azaltılmış teslim süreleri: Etkili iletişim, sevkiyat ve teslim alma süreçlerini kolaylaştırarak sipariş ve ikmal arasındaki süreyi en aza indirebilir.

- Lojistikte inovasyon: Lojistik stratejileri üzerinde işbirliği yapmak tedarik zincirinde verimliliği artırabilir, maliyetleri ve zamanı azaltabilir ve envanter ikmalini optimize edebilir.

- Farklı lojistik akışlarını analiz edin: Özellikle birden fazla stok noktası olan lojistik yapılarda “referans – teslimat noktası” ilişkisinin optimize edilmesi hem ekonomik hem de operasyonel faydalar sağlayacaktır.

- İş ilişkilerinin iyileştirilmesi: Yakın işbirliği güçlü ilişkiler kurar, güven yaratır ve miktarlar, zamanlama ve maliyetler açısından her iki tarafa da fayda sağlayan esnek anlaşmalara olanak sağlar.

- Değişime uyum sağlama: İşbirliği, talepteki veya pazardaki değişikliklere hızlı bir şekilde uyum sağlamayı kolaylaştırarak yeniden sipariş noktasının hızlı ve doğru bir şekilde değiştirilmesine olanak tanır.

Yeniden sipariş noktası otomasyonu

Yeniden sipariş noktası otomasyonu, gelişmiş envanter yönetim sistemleri aracılığıyla sağlanır. İşte dikkate alınması gereken bazı önemli noktalar:

- Özel yazılım: Otomatik yeniden sipariş noktası hesaplama işlevleri sunan envanter yönetimi yazılımı daha fazla doğruluk sağlayacaktır.

- Veri entegrasyonu: Yazılımın her zaman güncel olan veri kaynaklarına bağlanması, talep ve teslimat süreleri hakkında doğru bilgi sağlar.

- Hesaplama algoritmaları: Yazılım, yeniden sipariş noktasını dinamik olarak hesaplamak için talebi, teslim sürelerini ve güvenlik stoğunu otomatik olarak dikkate alan algoritmalar uygular.

- Otomatik uyarılar: Envanter yeniden sipariş noktasına ulaştığında veya altına düştüğünde sizi bilgilendiren ve ikmal sürecini otomatik olarak tetikleyen otomatik uyarılar ayarlayabilirsiniz.

- Tedarikçi entegrasyonu: Yazılım, siparişlerin iletilmesini ve teslimat sürelerinin onaylanmasını kolaylaştırmak için tedarikçilerle elektronik bağlantılar kurulmasını sağlar.

Alipensa, Slim4 ile sipariş sürecini optimize ediyor

Gıda ve konaklama profesyonelleri için tüketim malları perakendeciliği ve Cash&Carry merkezlerinde uzmanlaşmış bir grup olan Alipensa, son yıllarda hızlı bir büyüme yaşadı ve bu da son on yılda cirosunda %40’lık bir artışa yol açtı.

Slim4’ü uygulamaya koyduktan sonra Alipensa, sipariş sürecini yalnızca ihtiyaç duyduğu stoğu tutacak şekilde optimize edebildi ve daha fazla görünürlük ve daha yüksek otomasyon derecesi sayesinde satın alma ekibinin verimliliğini artırdı. Alipensa’nın lojistik direktörü Pedro Márquez Padillo, “Büyüme sürecimiz bizi geri dönüşü olmayan bir noktaya getirdi; ya tedarik zinciri yönetiminin bir kısmını otomatikleştirecektik ya da operasyonlar çökecekti,” diyor.

Sonuç: Yeniden sipariş noktanızı güncel tutun!

Yeniden sipariş noktasını bir gün hesaplayıp sonra aylarca tekrar gözden geçirmemek verimsizdir. Güvenilir bir yeniden sipariş noktası tutmanın faydası, bunun her zaman ürünlerin gerçek davranışlarıyla uyumlu olmasıdır. Değer sadece hesaplama kalitesinde değil, aynı zamanda güncellenme sıklığında da yatmaktadır.

İyi bir yeniden sipariş noktasının tüm faydalarını elde etmek için, her bir “referans – stok noktası” kombinasyonu için ayrı ayrı hesaplanması, güncel tutulması ve her zaman geleceğe bakması gerektiğini

akılda tutmak da önemlidir. Hesaplamayı geçmişe odaklayacak olursak, mevsimsellikleri veya eğilimleri dikkate almamış oluruz ki bu da hesaplamada hatalara neden olma olasılığını çok daha yüksek hale getirir.

SSS

Yeniden sipariş noktasının önemi nedir?

Envanter yönetimindeki yeniden sipariş noktası, ulaşıldığında bir ikmal siparişinin verilmesi gerektiğini gösteren optimum stok seviyesini işaret eder. Bu şekilde yeniden sipariş noktası, operasyonları sürdürmek ve stok tükenmelerini ve aşırı stoklamayı önlemek için ne zaman daha fazla ürün tedarik edileceğini belirler.

Optimize edilmiş bir yeniden sipariş noktasının riskleri ve faydaları nelerdir?

Optimize edilmemiş bir yeniden sipariş noktası – ya çok yüksek ya da çok düşük ayarlandığı için – aşırı stoklara veya stok tükenmelerine neden olabilir. Bu da daha yüksek finansal maliyetlere, ürün eskimesine veya depolama maliyetlerinin artmasına neden olur. Kırılma durumunda bu, diğer şeylerin yanı sıra satış kaybı ve marka imajının zarar görmesi anlamına gelecektir. Optimize edilmiş bir yeniden sipariş noktası ile tüm bu riskler azaltılır.

Yeniden sipariş noktası nasıl optimize edilebilir?

Yeniden sipariş noktasının optimize edilmesine katkıda bulunan birkaç eylem vardır. Doğru bir talep tahminine sahip olmak, formülü güncellemek için yeniden sipariş noktasını periyodik olarak gözden geçirmek veya güvenlik stoğunu optimize etmek, yeniden sipariş noktasını optimum durumda tutmak için bazı iyi uygulamalardır..

Yeniden sipariş noktası nasıl otomatikleştirilebilir?

Yeniden sipariş noktası optimizasyonu dinamik ve otomatik bir süreç olmalıdır. Bunu başarmak için, veri entegrasyonuna izin veren, uygun hesaplama algoritmalarına ve yeniden sipariş noktasına ulaşıldığında bildirimde bulunan otomatik uyarılara sahip sofistike bir yazılım kullanılması tavsiye edilir.