Índice de conteúdos

Índice de conteúdos- Ponto de pedido: o que é, fórmula, e como calcular

- O que é o ponto de pedido?

- Fórmula do ponto de pedido

- Como calcular o ponto de pedido: variáveis intervenientes

- Riscos de um ponto de pedido mal definido

- Como o ponto de pedido é otimizado?

- Como o ponto de pedido se relaciona com o EOQ?

- Colaboração com fornecedores no ponto de pedido

- Automação do ponto de pedido

- A Alipensa otimiza seu processo de pedidos com o Slim4

- Conclusão: mantenha seu ponto de pedido atualizado!

- Perguntas frequentes sobre o ponto de pedido

O gerenciamento de riscos é uma das principais tarefas dos gestores da cadeia de suprimentos. No campo do planejamento, isso geralmente significa escolher entre duas opções: um alto nível de estoque, que minimiza o risco de perda de vendas e aumenta o nível de serviço; ou um estoque mais restrito, que libera o capital de giro e reduz os riscos de obsolescência do produto.

A teoria clássica do cobertor: você pode cobrir a cabeça ou os pés, mas não ambos …

Escolher uma opção ou outra é uma decisão estratégica. Ela dependerá do nível de serviço que você deseja oferecer ao cliente e dos recursos que a empresa está disposta a alocar para esse fim. Dependendo dessas variáveis e da demanda prevista, é possível calcular um nível de estoque ideal.

Essa quantidade inicial de estoque, no entanto, será consumida à medida que a demanda for atendida. Por esse motivo, para voltar à estaca zero, ou seja, ao nível de estoque ideal, é necessário estabelecer um ponto de pedido que permita que a reposição seja feita no momento certo.

O que é o ponto de pedido?

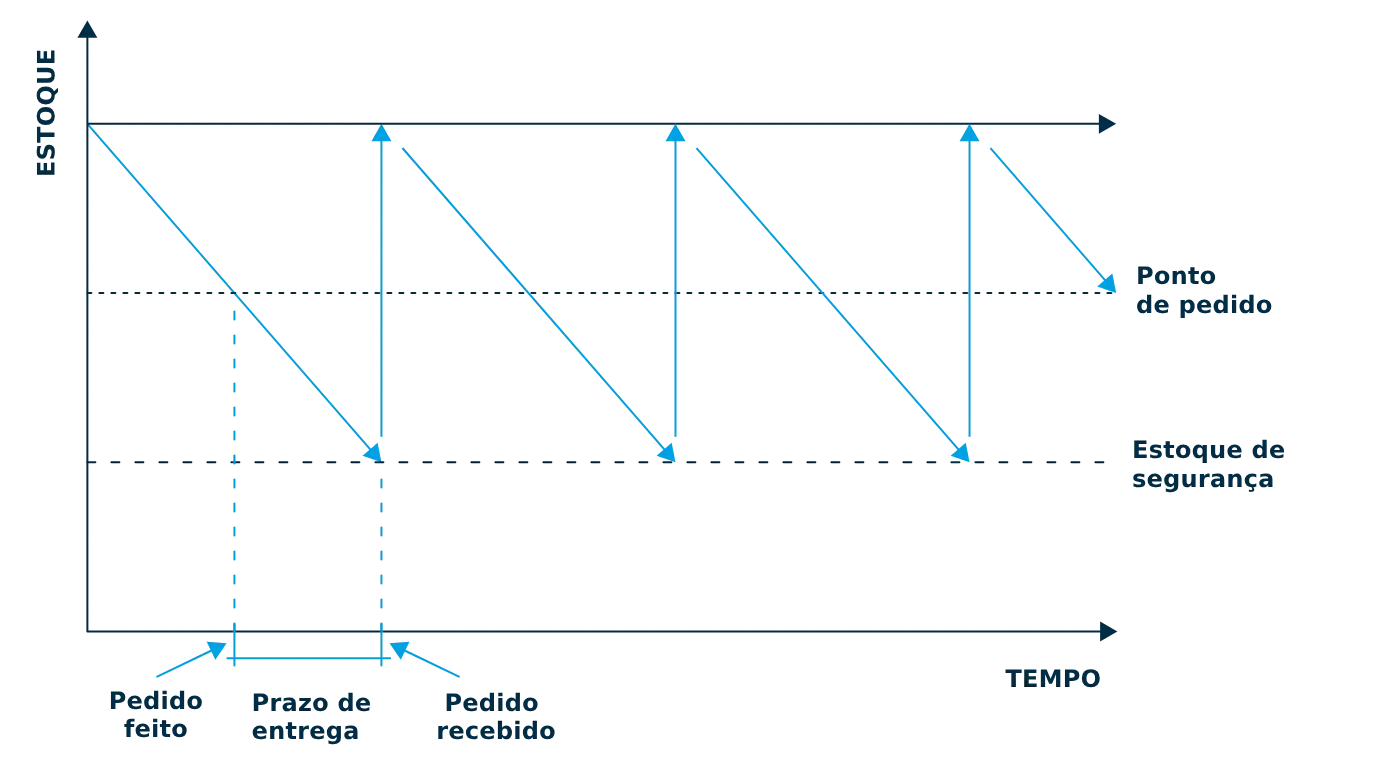

Vamos começar definindo o conceito. O ponto de pedido é um termo usado no gerenciamento de estoque e na logística para determinar quando reabastecer um item específico. Ele é calculado considerando o nível de estoque atual, a demanda pelo item e o tempo que leva para um pedido ser entregue.

Basicamente, o ponto de pedido é definido para garantir que um produto não fique sem estoque. Quando o nível de estoque atinge o ponto de pedido, é o sinal para chamar o fornecedor para pedido antes que o nível de estoque caia para níveis indesejáveis. Isso garante que haja estoque suficiente disponível para atender à demanda, enquanto se aguarda a chegada de um novo pedido.

O estabelecimento de um ponto de pedido adequado ajuda a evitar a escassez ou o excesso de estoque, ajudando a empresa a manter um nível de estoque ideal.

Fórmula do ponto de pedido

A fórmula para definir o ponto de pedido é a seguinte:

Ponto de pedido = (prazo de entrega em dias * demanda prevista calculada para esses dias) + estoque de segurança

A saber:

- Lead time é o período entre o momento em que um pedido é feito e o recebimento das mercadorias encomendadas.

- Estoque de segurança é uma quantidade adicional mantida para cobrir variações na demanda ou atrasos na entrega.

Como calcular o ponto de pedido: variáveis intervenientes

Ao definir o ponto de pedido, as seguintes variáveis são cruciais:

- Previsão de demanda: a demanda esperada para o item nos próximos dias/semanas/meses.

- Prazo de entrega (lead time): o período entre a solicitação do pedido e o recebimento do pedido.

- Estoque de segurança: uma quantidade adicional para cobrir variações na demanda ou atrasos na entrega.

- Variabilidade da demanda e dos prazos de entrega: para ajustar o estoque de segurança.

- Custos associados: incluem custos de armazenamento, pedidos e falta de estoque.

- Confiabilidade dos dados: dados precisos e atualizados sobre demanda, prazos de entrega e tendências de mercado.

Riscos de um ponto de pedido mal definido

Definir o ponto de pedido em um nível mais alto ou mais baixo do que o ideal representa uma série de riscos para as empresas. Abaixo vemos alguns exemplos.

Riscos de um ponto de pedido muito alto

O principal risco aqui é que o excesso de estoque se acumule, o que levará a uma série de problemas para a empresa.

Custos financeiros

Manter estoque em excesso significa imobilizar capital em produtos que não estão sendo vendidos. Isso pode ter um impacto negativo na liquidez e nos custos de armazenamento.

Obsolescência

Os produtos armazenados por muito tempo podem se tornar obsoletos, especialmente nos setores em que a tecnologia ou as tendências mudam rapidamente. Isso leva a perdas de produtos que não estão mais em demanda ou, no caso de alimentos, não podem mais ser consumidos porque suas datas de validade expiraram.

Custos de armazenamento

Manter o excesso de estoque requer espaço de armazenamento adicional, o que aumenta os custos associados, como aluguel de armazém, seguro, segurança e mão de obra.

Redução do giro de estoque

O excesso de estoque pode dificultar a introdução de novos produtos ou versões aprimoradas, bem como a adaptação às mudanças na demanda do mercado.

Riscos de um ponto de pedido muito baixo

Por outro lado, um ponto de pedido muito baixo – ou seja, que faz com que o processo de pedido demore muito – também tem desvantagens.

Diminuição das vendas

A falta de disponibilidade do produto pode afetar diretamente as vendas, porque você não conseguirá capitalizar a demanda existente.

Perda de clientes

Além de realizar uma venda única, os clientes podem mudar para seus concorrentes se não encontrarem o produto que desejam na oferta da sua empresa.

Danos à reputação

A falta de disponibilidade consistente pode prejudicar a reputação de uma empresa, levando a uma percepção negativa de sua capacidade de atender às necessidades dos clientes.

Oportunidades perdidas

Se a demanda não puder ser atendida, serão perdidas oportunidades de gerar receita e alcançar novos mercados ou segmentos de clientes.

Custos operacionais mais altos

A falta de disponibilidade pode forçar compras de “emergência”, produção acelerada ou remessas expressas, o que pode aumentar os custos operacionais.

Impacto no planejamento

A escassez de produtos pode desestabilizar os planos de distribuição e marketing, afetando o planejamento de longo prazo da empresa.

Outros riscos associados ao ponto de pedido

Além do excesso ou da falta de estoque, podemos identificar outros riscos que também precisam ser levados em conta.

Parada de produção

Nas empresas de manufatura, a falha no momento do pedido de um item da lista técnica de materiais pode significar que, mesmo que o restante da operação esteja funcionando sem problemas, o processo de produção é forçado a parar.

Deterioração das relações interdepartamentais

Um ponto de pedido inadequado não afeta apenas o atendimento ao cliente, mas também pode prejudicar os relacionamentos interdepartamentais. A falta de produtos, sem dúvida, desagradará a equipe de vendas, assim como a equipe financeira, se houver excesso de estoque desnecessário.

Por fim, também é importante observar que, no varejo, a sensação geral de falta de estoque às vezes é atribuída a um ponto de pedido ruim. No entanto, isso pode ser devido a outras causas, como a má distribuição do produto nos diferentes pontos de venda.

Como o ponto de pedido é otimizado?

Para otimizar o ponto de pedido, considere estas etapas:

- Precisão dos dados: use dados de demanda e prazos de entrega precisos para calcular o ponto de pedido com mais eficiência.

- Revisão periódica: atualize regularmente os parâmetros da fórmula (demanda, prazos de entrega) para refletir as mudanças nos padrões de compra ou nos fornecedores.

- Estoque de segurança otimizado: avalie e ajuste o nível de estoque de segurança para reduzir os riscos sem aumentar os custos de armazenamento.

- Sistemas automatizados: use um software de gerenciamento de estoque que calcule e ajuste dinamicamente o ponto de pedido para que ele esteja sempre atualizado.

- Análise de custos: avalie o equilíbrio entre os custos de estocagem e os custos de falta de estoque para determinar o ponto de pedido ideal.

Como o ponto de pedido se relaciona com o EOQ?

O ponto de pedido e a quantidade de pedido econômico (EOQ) estão inter-relacionados no gerenciamento de estoque das seguintes maneiras:

- Ponto de pedido: determina quando fazer um pedido com base na demanda e no prazo de entrega.

- EOQ (LEC): calcula a quantidade ideal de pedido para minimizar os custos totais de estoque, levando em conta os custos de pedido e os custos de manutenção de estoque.

A sincronização do ponto de pedido com o EOQ garante um pedido eficiente; o pedido é feito quando o ponto de pedido é atingido e a quantidade ideal é pedida de acordo com o EOQ, minimizando os custos de armazenamento e de pedido. Ambos os conceitos se complementam para uma gestão de estoque eficiente e rentável.

Colaboração com fornecedores no ponto de pedido

O tempo de espera é um dos elementos mais importantes na definição do ponto de pedido. Essa variável depende principalmente do fornecedor, portanto, a colaboração com ele é uma parte vital do processo de cálculo. Alguns dos benefícios que podem ser obtidos são:

- Prazos de entrega mais precisos: o compartilhamento de informações sobre a demanda e os padrões de compra permite que os fornecedores ajustem os prazos de entrega, influenciando o cálculo preciso do ponto de pedido.

- Redução dos prazos de entrega: a comunicação eficaz pode otimizar os processos de envio e recebimento, minimizando o tempo entre o pedido e o pedido.

- Inovação em logística: a colaboração em estratégias de logística pode melhorar a eficiência da cadeia de suprimentos, reduzindo custos e tempo e otimizando a reposição de estoque.

- Analisar diferentes fluxos logísticos: especialmente em estruturas logísticas com mais de um ponto de estoque, a otimização da relação “referência – ponto de entrega” trará benefícios econômicos e operacionais.

- Melhoria das relações comerciais: a colaboração estreita constrói relacionamentos sólidos, gerando confiança e permitindo acordos flexíveis que beneficiam ambas as partes em termos de quantidades, prazos e custos.

- Adaptação às mudanças: a colaboração facilita os ajustes rápidos às mudanças na demanda ou no mercado, permitindo que o ponto de pedido seja alterado com rapidez e precisão.

Automação do ponto de pedido

A automação do ponto de pedido é obtida por meio de sistemas avançados de gerenciamento de estoque. Aqui estão alguns pontos importantes a serem considerados:

- Software especializado: o software de gerenciamento de estoque que oferece funções de cálculo automático do ponto de pedido resultará em maior precisão.

- Integração de dados: a conexão do software com fontes de dados sempre atualizadas garante informações precisas sobre a demanda e os prazos de entrega.

- Algoritmos de cálculo: o software implementa algoritmos que consideram automaticamente a demanda, os prazos de entrega e o estoque de segurança para calcular o ponto de pedido de forma dinâmica.

- Alertas automáticos: você pode configurar alertas automáticos que o notificam quando o estoque atinge ou fica abaixo do ponto de pedido, acionando automaticamente o processo de pedido.

- Integração de fornecedores: o software permite o estabelecimento de conexões eletrônicas com fornecedores para agilizar a transmissão de pedidos e a confirmação de prazos de entrega.

A Alipensa otimiza seu processo de pedidos com o Slim4

A Alipensa, um grupo especializado em varejo de bens de consumo e centros de Cash&Carry para profissionais de alimentação e hospitalidade, teve um crescimento acelerado nos últimos anos, o que levou a um aumento de 40% no volume de negócios na última década.

Depois de implementar o Slim4, a Alipensa conseguiu otimizar o processo de pedidos para manter apenas o estoque necessário e, ao mesmo tempo, aumentar a eficiência da equipe de compras por meio de maior visibilidade e um grau mais alto de automação. “Nosso processo de expansão nos levou a um ponto sem retorno, em que ou automatizávamos parte do gerenciamento da cadeia de suprimentos ou as operações entrariam em colapso”, diz Pedro Márquez Padillo, diretor de logística da Alipensa.

Conclusão: mantenha seu ponto de pedido atualizado!

Calcular o ponto de pedido em um dia e depois não revisá-lo por meses é improdutivo. A vantagem de manter um ponto de pedido confiável é que ele está sempre alinhado com o comportamento real dos produtos. O valor não está apenas na qualidade de seu cálculo, mas também na frequência com que ele é atualizado.

Também é importante ter em mente que, para obter todos os benefícios de um bom ponto de pedido, ele deve ser calculado individualmente para cada combinação de “referência – ponto de estoque”, ser mantido atualizado e estar sempre voltado para o futuro. Se concentrarmos o cálculo no passado, não levaremos em conta as sazonalidades ou tendências, o que tornaria muito mais provável a ocorrência de erros no cálculo.

Perguntas frequentes sobre o ponto de pedido

Qual é a importância do ponto de pedido?

O ponto de pedido na gestãode estoque marca o nível ideal de estoque que, quando atingido, indica que um pedido de pedido deve ser feito. Dessa forma, o ponto de pedido determina quando adquirir mais produtos para manter as operações e evitar rupturas de estoque e excesso de estoque.

Quais são os riscos e benefícios de um ponto de pedido otimizado?

Um ponto de pedido não otimizado – seja porque foi definido como muito alto ou muito baixo – pode resultar em excesso ou falta de estoque. Isso causará custos financeiros mais altos, obsolescência do produto ou aumento dos custos de armazenamento. No caso de quebras, isso significará perda de vendas e danos à imagem da marca, entre outras coisas. Com um ponto de pedido otimizado, todos esses riscos são mitigados.

Como o ponto de pedido pode ser otimizado?

Há várias ações que contribuem para otimizar o ponto de pedido. Ter uma previsão de demanda precisa, revisar periodicamente o ponto de pedido para atualizar a fórmula ou otimizar o estoque de segurança são algumas boas práticas para manter o ponto de pedido em seu estado ideal.

Como o ponto de pedido pode ser automatizado?

A otimização do ponto de pedido deve ser um processo dinâmico e automatizado. Para isso, é recomendável usar um software sofisticado que permita a integração de dados e tenha algoritmos de cálculo apropriados e alertas automáticos que notifiquem quando o ponto de pedido for atingido.