Cuprins

Cuprins- Cum puteți valorifica reorder point pentru a spori eficiența lanțului de aprovizionare?

- Care este punctul de reordonare?

- Formula punctului de reordonare

- Variabile care trebuie luate în considerare la stabilirea punctului de reordonare

- Riscurile unui punct de reordonare prost definit

- Cum este optimizat punctul de comandă?

- Ce legătură există între punctul de comandă și EOQ?

- Colaborarea cu furnizorii la punctul de reordonare

- Automatizarea punctului de comandă

- Alipensa își optimizează procesul de comandă cu Slim4

- Concluzie: Țineți la zi punctul de comandă!

- Întrebări frecvente

Gestionarea riscurilor este una dintre principalele sarcini ale managerilor lanțului de aprovizionare. În domeniul planificării lanțului de aprovizionare, acest lucru înseamnă, de obicei, alegerea între două opțiuni: un nivel ridicat al stocurilor, care minimizează riscul de pierdere a vânzărilor și crește nivelul de servicii; sau un stoc mai strâns, care deblochează capitalul de lucru și atenuează riscurile de obsolescență a produselor.

Teoria clasică a păturii: poți să-ți acoperi capul sau picioarele, dar nu ambele…

Alegerea unei opțiuni sau a celeilalte este o decizie strategică. Ea va depinde de nivelul de servicii pe care doriți să îl oferiți clientului și de resursele pe care compania este dispusă să le aloce în acest scop. În funcție de aceste variabile și de cererea anticipată, se poate calcula un nivel optim al stocurilor.

Cu toate acestea, această cantitate inițială de stocuri va fi consumată pe măsură ce cererea este satisfăcută. Din acest motiv, pentru a reveni la punctul de plecare – adică la nivelul optim al stocului – trebuie stabilit un punct de reordonare care să permită reaprovizionarea la momentul potrivit.

Care este punctul de reordonare?

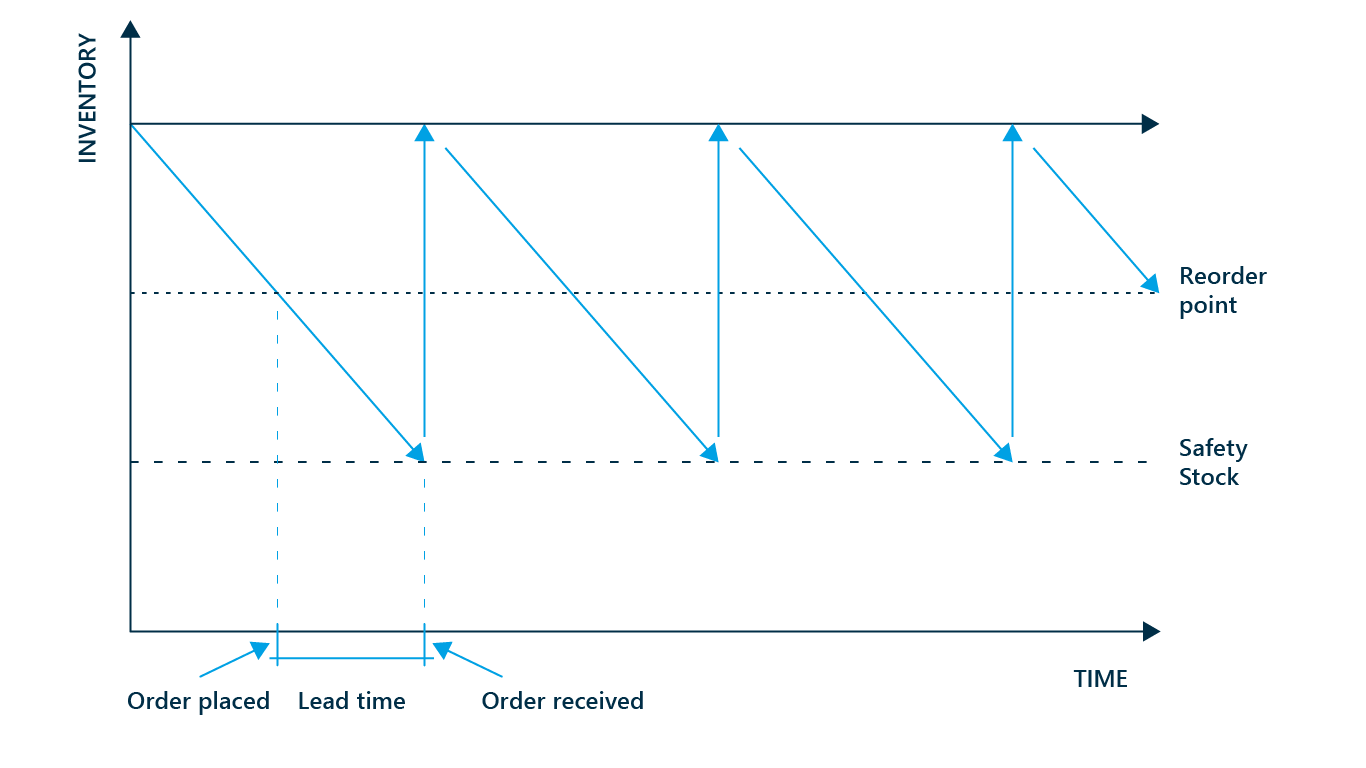

Să începem prin a defini conceptul. Punctul de reordonare este un termen utilizat în gestionarea stocurilor și în logistică pentru a determina momentul în care trebuie reordonat un anumit articol. Acesta se calculează luând în considerare nivelul actual al inventarului, cererea pentru articolul respectiv și timpul necesar pentru livrarea unei comenzi.

Practic, punctul de reordonare este stabilit pentru a se asigura că un produs nu se epuizează. Atunci când nivelul stocurilor atinge punctul de reordonare, acesta este semnalul pentru a apela la furnizor pentru reaprovizionare înainte ca nivelul stocurilor să scadă la niveluri nedorite. Acest lucru asigură disponibilitatea unui stoc suficient pentru a satisface cererea, în timp ce se așteaptă sosirea unei noi comenzi.

Stabilirea unui punct de reordonare adecvat ajută la evitarea penuriei sau a suprastocurilor, ajutând compania să mențină un nivel optim al stocurilor.

Formula punctului de reordonare

Formula de stabilire a punctului de reordonare este următoarea:

Punctul de reordonare = (Termenul de livrare în zile * cererea prognozată calculată pentru acele zile) + stocul de siguranță

Variabile care trebuie luate în considerare la stabilirea punctului de reordonare

Atunci când se definește punctul de reordonare, următoarele variabile sunt esențiale:

- Prognoza cererii: Cererea preconizată pentru articolul respectiv în următoarele zile/săptămâni/luni.

- Termen de livrare: Perioada cuprinsă între solicitarea comenzii și primirea reaprovizionării.

- Stoc de siguranță: O cantitate suplimentară pentru a acoperi variațiile cererii sau întârzierile de livrare.

- Variabilitatea cererii și a termenelor de execuție: Pentru a ajusta stocul de siguranță.

- Costuri asociate: Acestea includ costurile de depozitare, de comandă și de lipsă de marfă.

- Fiabilitatea datelor: Date exacte și actualizate privind cererea, termenele de livrare și tendințele pieței.

Riscurile unui punct de reordonare prost definit

Definirea punctului de reordonare la un nivel mai mare sau mai mic decât cel optim prezintă o serie de riscuri pentru întreprinderi. Să le analizăm.

Riscurile unui punct de reordonare prea ridicat

Principalul risc în acest caz este acumularea de stocuri în exces, ceea ce va duce la o serie de probleme pentru companie.

Costuri financiare

Deținerea de stocuri în exces înseamnă imobilizarea de capital în produse care nu se vând. Acest lucru poate avea un impact negativ asupra lichidităților și asupra costurilor de depozitare.

Obsolescența

Produsele depozitate pentru o perioadă lungă de timp pot deveni învechite, în special în industriile în care tehnologia sau tendințele se schimbă rapid. Acest lucru duce la pierderi din cauza produselor care nu mai sunt solicitate sau, în cazul produselor alimentare, nu mai pot fi consumate deoarece data limită de consum a expirat.

Costuri de depozitare

Deținerea de stocuri în exces necesită spațiu de depozitare suplimentar, ceea ce crește costurile asociate, cum ar fi închirierea depozitului, asigurarea, securitatea și forța de muncă.

Reducerea rotației stocurilor

Excesul de stocuri poate îngreuna introducerea de noi produse sau de versiuni îmbunătățite, precum și adaptarea la schimbările în cererea de pe piață.

Riscurile unui punct de reordonare prea mic

În schimb, un punct de reordonare prea scăzut – adică un proces de reaprovizionare prea lung – are, de asemenea, dezavantaje.

Scăderea vânzărilor

Lipsa de disponibilitate a produselor poate avea un impact direct asupra vânzărilor, deoarece nu veți putea valorifica cererea existentă.

Pierderea de clienți

Dincolo de organizarea unei vânzări punctuale, clienții pot trece la concurenți dacă nu găsesc produsul pe care îl doresc în oferta companiei dumneavoastră.

Daune de reputație

Lipsa unei disponibilități constante poate afecta reputația unei companii, ducând la o percepție negativă a capacității acesteia de a satisface nevoile clienților.

Oportunități ratate

Dacă cererea nu poate fi satisfăcută, se pierd oportunitățile de a genera venituri și de a atinge noi piețe sau segmente de clienți.

Costuri de operare mai mari

Lipsa de disponibilitate poate forța achiziții “de urgență”, producție accelerată sau expedieri expres, ceea ce poate crește costurile operaționale.

Impactul asupra planificării

Lipsa produselor poate destabiliza planurile de distribuție și de marketing, afectând planificarea pe termen lung a întreprinderii.

Alte riscuri asociate cu punctul de comandă

Dincolo de stocarea excesivă sau insuficientă, putem identifica și alte riscuri care trebuie luate în considerare.

Oprirea producției

În companiile de producție, un eșec în momentul în care se comandă un articol din lista de materiale poate însemna că, chiar dacă restul operațiunii se desfășoară fără probleme, procesul de producție este forțat să se oprească.

Deteriorarea relațiilor interdepartamentale

Un punct de reîncărcare necorespunzător nu numai că afectează serviciul pentru clienți, dar poate, de asemenea, tensiona relațiile interdepartamentale. Lipsa de produse va nemulțumi, fără îndoială, echipa de vânzări, la fel ca și echipa financiară, dacă are loc un supra-stocare inutilă.

În cele din urmă, ar trebui remarcat, de asemenea, că în mediile de vânzare cu amănuntul, un sentiment general de lipsă de stocuri este uneori pus pe seama unui punct de comandă prost. Cu toate acestea, ea se poate datora însă și altor cauze, cum ar fi distribuția deficitară a produsului la diferitele puncte de vânzare.

Cum este optimizat punctul de comandă?

Pentru a optimiza punctul de reordonare, luați în considerare următorii pași:

- Acuratețea datelor: Utilizați date exacte privind cererea și termenele de execuție pentru a calcula mai eficient punctul de comandă.

- Revizuirea periodică: Actualizarea periodică a parametrilor formulei (cerere, termene de livrare) pentru a reflecta modificările modelelor de achiziție sau ale furnizorilor.

- Stocuri de siguranță optimizate: Evaluați și ajustați nivelul stocului de siguranță pentru a reduce riscurile fără a crește costurile de depozitare.

- Sisteme automatizate: Folosiți un software de gestionare a stocurilor care calculează și ajustează dinamic punctul de reordonare, astfel încât acesta să fie întotdeauna actualizat.

- Analiza costurilor: Evaluați echilibrul dintre costurile de depozitare și costurile de lipsă de marfă pentru a determina punctul optim de reordonare.

Ce legătură există între punctul de comandă și EOQ?

Punctul de reordonare și cantitatea economică de comandă (EOQ) sunt legate între ele în gestionarea stocurilor în următoarele moduri:

- Punctul de reordonare: Determină momentul în care trebuie plasată o comandă pe baza cererii și a termenului de livrare.

- EOQ: Calculează cantitatea optimă de reordonare pentru a minimiza costurile totale de inventariere, luând în considerare costurile de comandă și costurile de păstrare a stocurilor.

Sincronizarea punctului de reordonare cu EOQ asigură o reaprovizionare eficientă; comanda este plasată atunci când este atins punctul de reordonare, iar cantitatea optimă este comandată în conformitate cu EOQ, minimizând costurile de depozitare și de comandă. Ambele concepte se completează reciproc pentru o gestionare eficientă și rentabilă a stocurilor.

Colaborarea cu furnizorii la punctul de reordonare

Timpul de aprovizionare este unul dintre cele mai importante elemente în definirea punctului de comandă. Această variabilă depinde în principal de furnizor, astfel încât colaborarea cu acesta este o parte vitală a procesului de calcul. Unele dintre beneficiile care pot fi obținute sunt:

- Termene de livrare mai precise: Schimbul de informații privind cererea și modelele de cumpărare le permite furnizorilor să ajusteze termenele de livrare, influențând calculul precis al punctului de comandă.

- Termene de livrare reduse: O comunicare eficientă poate eficientiza procesele de expediere și recepție, reducând la minimum timpul dintre comandă și aprovizionare.

- Inovare în logistică: Colaborarea în materie de strategii logistice poate îmbunătăți eficiența lanțului de aprovizionare, reducând costurile și timpul și optimizând refacerea stocurilor.

- Analizați diferite fluxuri logistice: În special în structurile logistice cu mai multe puncte de stocare, optimizarea relației “referință – punct de livrare” va aduce beneficii atât economice, cât și operaționale.

- Îmbunătățirea relațiilor de afaceri: Colaborarea strânsă construiește relații puternice, generând încredere și permițând încheierea de acorduri flexibile care avantajează ambele părți în ceea ce privește cantitățile, termenele și costurile.

- Adaptarea la schimbare: Colaborarea facilitează ajustările rapide la schimbările în cerere sau pe piață, permițând modificarea rapidă și precisă a punctului de comandă.

Automatizarea punctului de comandă

Automatizarea punctului de comandă se realizează prin sisteme avansate de gestionare a stocurilor. Iată câteva puncte cheie de luat în considerare:

- Software specializat: Un software de gestionare a stocurilor care oferă funcții de calcul automat al punctului de comandă va duce la o mai mare precizie.

- Integrarea datelor: Conectarea software-ului cu surse de date care sunt întotdeauna actualizate asigură informații exacte privind cererea și termenele de livrare.

- Algoritmi de calcul: Software-ul implementează algoritmi care iau în considerare în mod automat cererea, termenele de execuție și stocul de siguranță pentru a calcula în mod dinamic punctul de reordonare.

- Alerte automate: Puteți configura alerte automate care vă notifică atunci când stocul atinge sau scade sub punctul de comandă, declanșând automat procesul de reaprovizionare.

- Integrarea furnizorilor: Software-ul permite stabilirea de conexiuni electronice cu furnizorii pentru a eficientiza transmiterea comenzilor și confirmarea termenelor de livrare.

Alipensa își optimizează procesul de comandă cu Slim4

Alipensa, un grup specializat în comerțul cu amănuntul al bunurilor de consum și în centrele Cash&Carry pentru profesioniștii din domeniul alimentar și al ospitalității, a cunoscut o creștere accelerată în ultimii ani, ceea ce a dus la o creștere cu 40% a cifrei de afaceri în ultimul deceniu.

După ce a implementat Slim4, Alipensa a putut optimiza procesul de comandă pentru a păstra doar stocul de care avea nevoie, crescând în același timp eficiența echipei de achiziții printr-o vizibilitate mai mare și un grad mai ridicat de automatizare. “Procesul nostru de expansiune ne-a adus într-un punct fără întoarcere, în care fie automatizam o parte din gestionarea lanțului de aprovizionare, fie operațiunile se prăbușeau”, spune Pedro Márquez Padillo, directorul de logistică al Alipensa.

Concluzie: Țineți la zi punctul de comandă!

Calcularea punctului de reordonare într-o zi și apoi nu-l mai revizuiești timp de câteva luni este neproductivă. Avantajul menținerii unui punct de comandă fiabil este că acesta este întotdeauna în concordanță cu comportamentul real al produselor. Valoarea constă nu numai în calitatea calculului său, ci și în frecvența cu care este actualizat.

De asemenea, este important de reținut faptul că, pentru a obține toate avantajele unui bun punct de comandă, acesta trebuie calculat individual pentru fiecare combinație “referință – punct de stoc”, trebuie să fie actualizat și trebuie să privească mereu spre viitor. Dacă ne concentrăm calculul asupra trecutului, nu am ține cont de sezonalități sau de tendințe, ceea ce ar face mult mai probabilă apariția unor erori în calculul său.

Întrebări frecvente

Care este importanța punctului de reordonare?

În gestionarea stocurilor, punctul de reordonare marchează nivelul optim al stocului care, atunci când este atins, indică faptul că trebuie plasată o comandă de reaprovizionare. În acest fel, punctul de reordonare determină momentul în care trebuie să se achiziționeze mai multe produse pentru a menține operațiunile și pentru a evita epuizarea stocurilor și stocarea excesivă.

Care sunt riscurile și beneficiile unui punct de reordonare optimizat?

Un punct de reordonare neoptimizat – fie pentru că este setat prea sus sau prea jos – poate duce la stocuri excesive sau la epuizări de stocuri. Acest lucru va cauza costuri financiare mai mari, obsolescența produselor sau creșterea costurilor de depozitare. În cazul spargerilor, acest lucru va însemna, printre altele, pierderi de vânzări și daune aduse imaginii de marcă. Cu un punct de reordonare optimizat, toate aceste riscuri sunt atenuate.

Cum poate fi optimizat punctul de reordonare?

Există mai multe acțiuni care contribuie la optimizarea punctului de reordonare. Existența unei previziuni exacte a cererii, revizuirea periodică a punctului de comandă pentru a actualiza formula sau optimizarea stocului de siguranță sunt câteva bune practici pentru a menține punctul de comandă în starea optimă.

Cum poate fi automatizat punctul de comandă?

Optimizarea punctului de comandă ar trebui să fie un proces dinamic și automatizat. Pentru a realiza acest lucru, este recomandabil să se utilizeze un software sofisticat care permite integrarea datelor și care dispune de algoritmi de calcul adecvați și de alerte automate care notifică atunci când este atins punctul de comandă.