Indice dei contenuti

Indice dei contenuti- Quale è il Punto di Riordino che mi permette di efficientare al meglio la mia Supply Chain?

- Qual è il Punto di Riordino?

- Formula del punto di riordino

- Variabili da considerare per stabilire il punto di riordino

- Rischi di un punto di riordino mal definito

- Come viene ottimizzato il punto di riordino?

- Qual è il rapporto tra il punto di riordino e l’EOQ?

- Collaborazione con i fornitori al punto di riordino

- Automazione dei punti di riordino

- Alipensa ottimizza il processo di ordinazione con Slim4

- Conclusione: Tenete aggiornato il vostro punto di riordino!

- Domande frequenti

La gestione del rischio è uno dei compiti principali dei supply chain manager. Nel campo della pianificazione della supply chain, ciò significa di solito scegliere tra due opzioni: un livello di scorte elevato, che riduce al minimo il rischio di perdita di vendite e aumenta il livello di servizio; oppure una scorta più ristretta, che libera il capitale circolante e attenua i rischi di obsolescenza dei prodotti.

La classica teoria della coperta: si può coprire la testa o i piedi, ma non entrambi…

Scegliere un’opzione o l’altra è una decisione strategica. Dipende dal livello di servizio che si vuole offrire al cliente e dalle risorse che l’azienda è disposta a destinare a questo scopo. In base a queste variabili e alla domanda prevista, è possibile calcolare un livello di scorte ottimale.

Questa quantità iniziale di scorte, tuttavia, verrà consumata man mano che la domanda viene soddisfatta. Per questo motivo, per tornare al punto di partenza, cioè al livello ottimale di scorte, è necessario stabilire un punto di riordino che consenta di effettuare il rifornimento al momento giusto.

Qual è il Punto di Riordino?

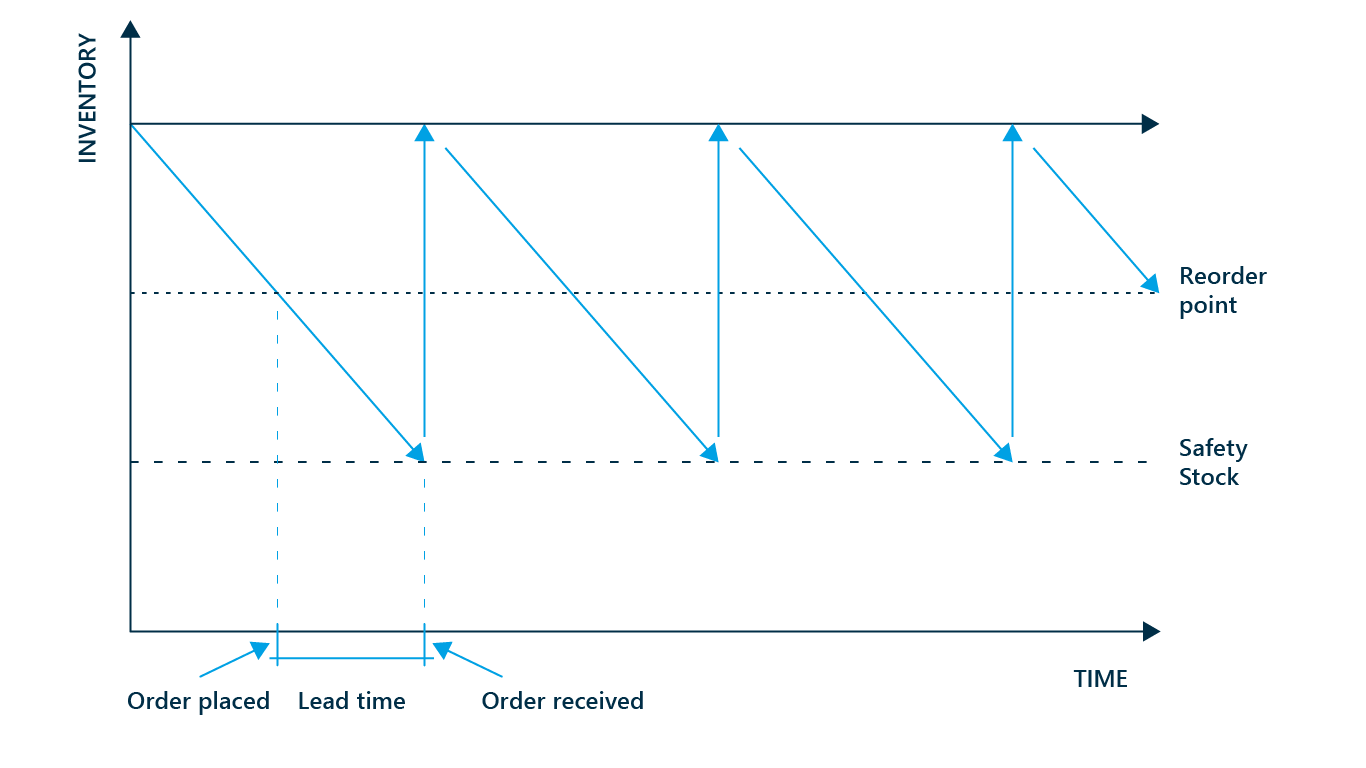

Iniziamo definendo il concetto. Il punto di riordino è un termine utilizzato nella gestione delle scorte e nella logistica per determinare quando riordinare un determinato articolo. Viene calcolato considerando il livello attuale delle scorte, la domanda dell’articolo e il tempo necessario per la consegna di un ordine.

In sostanza, il punto di riordino viene impostato per garantire che un prodotto non sia esaurito. Quando il livello delle scorte raggiunge il punto di riordino, è il segnale per chiamare il fornitore per il rifornimento prima che il livello delle scorte scenda a livelli indesiderati. In questo modo si garantisce la disponibilità di scorte sufficienti a soddisfare la domanda, in attesa dell’arrivo di un nuovo ordine.

Stabilire un punto di riordino appropriato aiuta a evitare carenze o eccessi di scorte, aiutando l’azienda a mantenere un livello di scorte ottimale.

Formula del punto di riordino

La formula per impostare il punto di riordino è la seguente:

Punto di riordino = (tempo di consegna in giorni * domanda prevista calcolata per quei giorni) + scorta di sicurezza

Variabili da considerare per stabilire il punto di riordino

Nella definizione del punto di riordino, le seguenti variabili sono fondamentali:

- Previsione della domanda: La domanda prevista per l’articolo nei giorni/settimane/mesi successivi.

- Tempo di consegna: Il periodo che intercorre tra la richiesta d’ordine e la ricezione del rifornimento chiamato anche lead time

- Scorte di sicurezza: Una quantità di scorta dedicata a coprire le variazioni della domanda o i ritardi di consegna.

- Variabilità della domanda e dei tempi di consegna: quanto la domanda di un prodotto è più o meno affidabile, e quanto il tempo di consegna di un determinato fornitore è più o meno affidabile

- Costi associati: Comprendono i costi di stoccaggio, di ordine e di scorta.

- Affidabilità dei dati: Dati accurati e aggiornati sulla domanda, sui tempi di consegna e sulle tendenze del mercato.

Rischi di un punto di riordino mal definito

Definire il punto di riordino a un livello superiore o inferiore a quello ottimale comporta una serie di rischi per le aziende. Vediamo quali.

Rischi di un punto di riordino troppo alto

Il rischio principale è che si accumulino scorte in eccesso e che questo comporti una serie di problemi per l’azienda.

Costi finanziari

Detenere scorte in eccesso significa vincolare il capitale in prodotti che non si vendono. Questo può avere un impatto negativo sulla liquidità e sui costi di magazzino.

Obsolescenza

I prodotti conservati per lungo tempo possono diventare obsoleti, soprattutto nei settori in cui la tecnologia o le tendenze cambiano rapidamente. Ciò comporta perdite dovute a prodotti che non sono più richiesti o, nel caso degli alimenti, non possono più essere consumati perché viene oltrepassata la data di scadenza.

Costi di stoccaggio

La detenzione di scorte in eccesso richiede uno spazio di stoccaggio aggiuntivo, con conseguente aumento dei costi associati, come l’affitto del magazzino, l’assicurazione, la sicurezza e la manodopera.

Riduzione del turnover del magazzino

L’eccesso di scorte può rendere difficile l’introduzione di nuovi prodotti o di nuove versioni del prodotto, nonché l’adattamento ai cambiamenti della domanda del mercato.

Rischi di un punto di riordino troppo basso

Al contrario, un punto di riordino troppo basso, comporta i seguenti svantaggi:

Diminuzione delle vendite

La mancanza di disponibilità dei prodotti può avere un impatto diretto sulle vendite, perché non sarete in grado di sfruttare la domanda esistente.

Perdita di clienti

I clienti possono passare ai vostri concorrenti se non trovano il prodotto che desiderano nell’offerta della vostra azienda nel momento in cui ne hanno bisogno

Danno reputazionale

La mancanza di disponibilità costante può danneggiare la reputazione di un’azienda, generando una percezione negativa della sua capacità di soddisfare le esigenze dei clienti.

Opportunità mancate

Se la domanda non può essere soddisfatta, si perdono le opportunità di generare ricavi e di raggiungere nuovi mercati o segmenti di clienti.

Costi operativi più elevati

La mancanza di disponibilità può costringere ad acquisti “di emergenza”, ad accelerare la produzione o ad effettuare spedizioni espresse, con conseguente aumento dei costi operativi.

Impatto sulla pianificazione

Le carenze di prodotto possono destabilizzare i piani di distribuzione e di marketing, incidendo sulla pianificazione a lungo termine dell’azienda.

Altri rischi associati al punto di riordino

Oltre alle scorte eccessive o insufficienti, possiamo identificare altri rischi che devono essere presi in considerazione.

Interruzione della produzione

Nelle aziende manifatturiere, un problema o un ritardo al momento dell’ordine di un articolo della distinta base può significare che, anche se il resto della produzione è andato avanti con i temi giusti, il processo di produzione è costretto a fermarsi per mancanza di un componente della Diba.

Deterioramento delle relazioni interdipartimentali

Un punto di riordino inadeguato non solo influisce sul servizio clienti, ma può anche mettere a dura prova i rapporti tra i vari reparti. La mancanza di prodotti sarà mal vista dal team di vendita, così come non piacerà al team finanziario se si verifica un eccesso di scorte non necessario.

Infine, va notato che negli ambienti di vendita al dettaglio, una sensazione generale di carenza di scorte viene talvolta imputata a un cattivo punto di riordino. Tuttavia, può essere dovuta ad altre cause, come la cattiva distribuzione del prodotto nei diversi punti vendita.

Come viene ottimizzato il punto di riordino?

Per ottimizzare il punto di riordino, vanno considerati i seguenti punti:

- Accuratezza dei dati: Utilizzare dati precisi sulla domanda e sui tempi di consegna per calcolare il punto d’ordine in modo più efficace.

- Revisione periodica: Aggiornare regolarmente i parametri della formula (domanda, tempi di consegna) per riflettere i cambiamenti nei modelli di acquisto o nei fornitori. · Scorte di sicurezza ottimizzate: Valutare e regolare il livello delle scorte di sicurezza per ridurre i rischi senza aumentare i costi di stoccaggio.

- Sistemi automatizzati: Utilizzate un software di gestione delle scorte che calcola e regola dinamicamente il punto di riordino in modo che sia sempre aggiornato.

- Analisi dei costi: Valutare l’equilibrio tra costi di stoccaggio e costi di mancanza prodotto per determinare il punto di riordino ottimale.

Qual è il rapporto tra il punto di riordino e l’EOQ?

Il punto di riordino e la quantità d’ordine economica (EOQ) sono interconnessi nella gestione delle scorte nei seguenti modi:

- Punto di riordino: Determina quando effettuare un ordine in base alla domanda e ai tempi di consegna.

- EOQ: calcola la quantità di riordino ottimale per minimizzare i costi totali di stock, tenendo conto dei costi di ordinazione e dei costi di mantenimento delle scorte.

La sincronizzazione del punto di riordino con l’EOQ garantisce un rifornimento efficiente; l’ordine viene effettuato quando viene raggiunto il punto di riordino e la quantità ottimale

viene ordinata in base all’EOQ, riducendo al minimo i costi di stoccaggio e di ordinazione. I due concetti si completano a vicenda per una gestione efficiente ed economica delle scorte.

Collaborazione con i fornitori al punto di riordino

Il lead time è uno degli elementi più importanti nella definizione del punto di riordino. Questa variabile dipende principalmente dal fornitore, per cui la collaborazione con lui è una parte fondamentale del processo di calcolo. Alcuni dei vantaggi che si possono ottenere sono:

- Tempi di consegna più precisi: La condivisione di informazioni sulla domanda e sui modelli di acquisto consente ai fornitori di adeguare i tempi di consegna, incidendo positivamente sul alcolo accurato dei punti di riordino.

- Riduzione dei tempi di consegna: Una comunicazione efficace può snellire i processi di spedizione e ricezione, riducendo al minimo il tempo che intercorre tra l’ordine e il rifornimento.

- Innovazione nella logistica: La collaborazione sulle strategie logistiche può migliorare l’efficienza della catena di approvvigionamento, riducendo i costi e i tempi e ottimizzando il rifornimento delle scorte.

- Analizzare i diversi flussi logistici: Soprattutto nelle strutture logistiche con più di un punto di stoccaggio, l’ottimizzazione del rapporto “punto di riferimento – punto di consegna” porterà vantaggi sia economici che operativi.

- Migliorare le relazioni commerciali: La stretta collaborazione crea relazioni solide, generando fiducia e consentendo accordi flessibili a vantaggio di entrambe le parti in termini di quantità, tempi e costi.

- Adattamento al cambiamento: La collaborazione facilita un rapido adattamento ai cambiamenti della domanda o del mercato, consentendo di modificare il punto di riordino in modo rapido e preciso.

Automazione dei punti di riordino

L’automazione dei punti di riordino si ottiene con sistemi avanzati di gestione dell’inventario. Ecco alcuni punti chiave da considerare:

- Software specializzato: i software di gestione dello stock che offrono funzioni di calcolo automatico dei punti di riordino garantiscono una maggiore precisione.

- Integrazione dei dati: La connessione del software con fonti di dati sempre aggiornate garantisce informazioni precise sulla domanda e sui tempi di consegna.

- Algoritmi di calcolo: Il software utilizza algoritmi che considerano automaticamente la domanda, i tempi di consegna e le loro variabilità, le scorte di sicurezza e i livelli di servizio per calcolare il punto di riordino in modo dinamico.

- Avvisi automatici: È possibile impostare avvisi automatici che notificano quando le scorte raggiungono o scendono al di sotto del punto di riordino, attivando automaticamente il processo di rifornimento.

- Integrazione dei fornitori: Il software consente di stabilire connessioni elettroniche con i fornitori per semplificare la trasmissione degli ordini e la conferma dei tempi di consegna.

Alipensa ottimizza il processo di ordinazione con Slim4

Alipensa, gruppo specializzato nella vendita al dettaglio di beni di consumo e nei centri Cash&Carry per i professionisti del settore alimentare, ha registrato una crescita accelerata negli ultimi anni, che ha portato a un aumento del 40% del fatturato nell’ultimo decennio.

Dopo l’implementazione di Slim4, Alipensa è stata in grado di ottimizzare il processo di replenishment per tenere solo le scorte necessarie, aumentando al contempo l’efficienza del team di acquisto grazie a una maggiore visibilità e a un più alto grado di automazione. “Il nostro processo di espansione ci ha portato a un punto di non ritorno: o automatizzavamo parte della gestione della supply chain o le operations sarebbero crollate”, afferma Pedro Márquez Padillo, direttore della logistica di Alipensa.

Conclusione: Tenete aggiornato il vostro punto di riordino!

Calcolare il punto di riordino un giorno e poi non rivederlo per mesi è improduttivo. Il vantaggio di mantenere un punto di riordino affidabile è che è sempre in linea con il comportamento effettivo dei prodotti. Il valore non sta solo nella qualità del suo calcolo, ma anche nella frequenza con cui viene aggiornato.

È inoltre importante tenere presente che, per ottenere tutti i vantaggi di un buon punto di riordino, questo deve essere calcolato individualmente per ogni combinazione articolo magazzino, deve essere aggiornato e deve sempre guardare al futuro. Se considerassimo nei calcoli solo il passato, non terremmo conto delle stagionalità o delle tendenze, il che renderebbe molto più probabile la presenza di errori nel calcolo.

Domande frequenti

Qual è l’importanza del punto di riordino?

Il punto di riordino nella gestione delle scorte segna il livello ottimale di scorte che, una volta raggiunto, indica la necessità di effettuare un ordine di rifornimento. In questo modo, il punto di riordino determina il momento in cui approvigionarsi di più prodotti per mantenere snelle le operations ed evitare stock-out o sovraccarichi.

Quali sono i rischi e i benefici di un punto di riordino ottimizzato?

Un punto di riordino non ottimizzato, perché impostato troppo alto o troppo basso, può causare un eccesso di scorte o un esaurimento delle stesse. Questo causerà un aumento dei costi finanziari, dell’obsolescenza dei prodotti o dei costi di stoccaggio. Nel caso di rotture, ciò si traduce in una perdita di vendite e in un danno all’immagine del marchio. Con un punto di riordino ottimizzato, tutti questi rischi vengono mitigati.

Come si può ottimizzare il punto di riordino?

Ci sono diverse azioni che contribuiscono a ottimizzare il punto di riordino. Avere una previsione accurata della domanda, rivedere periodicamente il punto di riordino per aggiornare la formula o ottimizzare le scorte di sicurezza sono alcune buone pratiche per mantenere il punto di riordino nel suo stato ottimale.

Come si può automatizzare il punto di riordino?

L’ottimizzazione dei punti di riordino deve essere un processo dinamico e automatizzato. A tal fine, è consigliabile utilizzare un software dedicato che consenta l’integrazione dei dati e che disponga di algoritmi di calcolo appropriati e di avvisi automatici che segnalino il raggiungimento del punto di riordino.