Indice dei contenuti

Indice dei contenuti- Che cos’è il modello EOQ e il lotto economico di acquisto?

- L’enigma del lotto economico di acquisto (EOQ)

- Qual è la formula EOQ

- In che modo l’EOQ può aiutarti a ridurre i costi della supply chain?

- In che modo il modello EOQ influisce sui costi di gestione del magazzino?

- Come si inseriscono i costi delle quantità dei lotti nella formula EOQ?

- Che impatto hanno i costi di acquisto e gli sconti sull’EOQ?

- Modello ‘EOQ in pratica’

- Dalla teoria alla pratica in 7 semplici passi

- Alcune riflessioni finali sull’Economic Order Quantity

- Ulteriori letture

- Domande frequenti sul lotto economico

Nel 1913, il mondo ha conosciuto per la prima volta la formula del lotto economico di acquisto (Economic Order Quantity EOQ). Questo approccio rivoluzionario avrebbe presto ridefinito la disciplina della gestione della supply chain. Ma nel mondo di oggi, questa formula centenaria è ancora attuale?

La risposta, ovviamente, è sì!

Per molte aziende, le scorte sono una delle attività più importanti del bilancio. Se si tratta di un’industria manifatturiera, è probabile che i costi di magazzino rappresentino il 40% del totale. Per i rivenditori o i grossisti, la cifra è ancora più alta. In alcuni casi può arrivare al 50%.

Si tratta di un esborso notevole. E che deve essere gestito con attenzione. Mantenere e gestire l’inventario richiede molto tempo, sforzo e denaro. Se si sbaglia, questo provoca un’enorme pressione per l’intera azienda.

È ovvio che nel magazzino è necessaria una quantità sufficiente per garantire che i clienti siano soddisfatti. Ma non bisogna mai esagerare. Dopotutto, in questi tempi di alta inflazione, di impennata dei costi e di difficoltà economiche generali, non è mai stato così importante tenere sotto controllo i livelli di inventario.

Per questo motivo, l’EOQ è utile oggi come lo era nel 1913.

In questo articolo ci addentreremo nell’argomento a supporto del lotto economico di acquisto. Esploreremo il modo in cui è possibile utilizzare questa formula per prendere decisioni migliori in materia di supply chain. Evidenzieremo come puoi applicare i principi dell’EOQ all’interno della tua azienda. E, per maggiore sicurezza, metteremo in evidenza alcune potenziali insidie a cui dovresti prestare attenzione.

L’enigma del lotto economico di acquisto (EOQ)

Le quantità ordinate riguardano molte aree della tua attività. Nessuna è più importante della quantità dell’inventario.

Naturalmente influenzano la frequenza e il volume degli ordini. Ma influenzano anche l’efficienza quotidiana della tua supply chain . Per questo motivo, il processo di determinazione delle quantità degli ordini deve essere ponderato, pianificato e strategico.

In pratica, spesso non è così.

Spesso le quantità ordinate non sono sostenute da una strategia o da piani accurati, ma sono dettate dai fornitori. A volte la situazione è ancora peggiore e nessuno sa come sia stato raggiunto il numero EOQ.

In questo modo si crea uno scenario in cui le quantità ordinate sono sproporzionate. E a sua volta, si assiste a errori costosi. Errori come livelli di inventario elevati, rischi inutili di obsolescenza, sprechi eccessivi e la necessità di ulteriori capacità di stoccaggio .

D’altro canto, quantità d’ordine troppo ridotte causano inefficienze in tutta la supply chain e nei processi aziendali in generale. Tutte cose che portano a costi evitabili.

Ma come si può evitare tutto questo? Ordinare semplicemente la giusta quantità di scorte è un ottimo punto di partenza.

Ordinare quantità corrette riduce le spese operative e aumenta il ritorno sull’investimento in magazzino. Ti aiuterà a garantire che tu possa offrire ai tuoi clienti la migliore disponibilità possibile con il minor livello possibile di scorte. E questo, a sua volta, si traduce in un enorme miglioramento dei tuoi profitti.

Qual è la formula EOQ

Prima di andare avanti, iniziamo dalle basi.

La formula dell’EOQ è stata sviluppata da Ford W. Harris nel 1913 e aggiornata successivamente da Wilson (1915) e Camp (1922). Da allora, la Economic Order Quantity o lotto economico di acquisto è diventata un punto di riferimento della supply chain, studiato e discusso a lungo sia nelle aule che nei consigli di amministrazione.

La EOQ è una parte importante della letteratura sulla supply chain ed è applicata in un’enorme percentuale di aziende che cercano la sua eccellenza.

Tuttavia, non lasciamoci trasportare. Le prime interazioni dell’Economic Order Quantity non erano prive di limiti. Ad esempio, il modello tradizionale di Ford era piuttosto restrittivo . Questo perché richiedeva un prezzo fisso e non teneva conto di cose come gli sconti sulla quantità.

Inoltre, i risultati si basavano su una domanda nota e stabile che, considerando le recenti interruzioni a cui ci siamo abituati, non è realistica. Infine, la formula originale considerava solo i costi di ordinazione e di mantenimento del rifornimento.

Ma nonostante queste limitazioni, la formula EOQ ha dimostrato più volte di dare risultati fantastici. Nelle prossime sezioni esploreremo alcuni dei principali vantaggi dell lotto economico di acquisto.

In che modo l’EOQ può aiutarti a ridurre i costi della supply chain?

Soddisfare le esigenze dei clienti non costa poco. Ma questo non significa che tu non possa adottare misure per ridurre i costi della tua supply chain.

Il primo passo per ridurre al minimo i costi della supply chain è identificare i fattori di costo più importanti. Per le aziende che operano in un ambiente ricco di scorte, i costi della supply chain possono essere classificati grossolanamente come segue:

- Costi di ordinazione

- Costi di mantenimento

- Costi stockout

- Costi di allestimento

- Costi unitari

Concentrarsi sui costi principali

I due tipi più importanti di costi della supply chain sono i costi di ordinazione e i costi di mantenimento. Il primo dei due è spesso sottovalutato perché gran parte di esso è considerato un costo irrecuperabile.

Costi di mantenimento

I dirigenti d’azienda spesso pensano di aver finanziato l’inventario con il proprio capitale. Ma questo non significa che si possano ignorare costi come questi quando si prendono decisioni di ottimizzazione.

Immagina la tua azienda senza inventario. Quali investimenti, rischi e spese verrebbero a mancare? Quanta manodopera, tempo, problemi e sforzi risparmieresti ogni giorno?

Il punto è che anche se non si possono vedere direttamente i costi, è probabile che ci sia un’opportunità di ottimizzazione.

Costi di consegna

I costi di mantenimento sono un’altra importante tipologia di costi della supply chain. Comprendono tutti i costi che un’azienda sostiene quando gestisce lotti di determinate dimensioni. Tuttavia, molte aziende non si rendono conto che la gestione di una sola unità comporta molti processi diversi.

Prendiamo ad esempio un impianto di produzione.

Quanto costa produrre una sola unità? Bisogna selezionare e raccogliere le materie prime giuste, allestire una linea di produzione, fare le pulizie dopo la produzione, far fronte agli errori di avviamento e molto altro ancora.

Non dimenticare gli altri costi

Anche se dovresti concentrarti sui due fattori di costo principali di cui sopra, tutti i costi della supply chain si influenzano direttamente l’uno con l’altro. E influenzano direttamente anche la tua attività, quindi tenerli sotto controllo è una scelta saggia.

Per evitare una soluzione non ottimale, è necessario incorporare tutti i tipi di costi nella strategia di gestione delle scorte.

Pensa al quadro generale.

Quando, ad esempio, si ottimizzano i costi di gestione delle scorte, si riducono le quantità ordinate. In pratica, questo spesso influisce negativamente sui costi di trasporto e di magazzino, perché ciò comporta molte righe d’ordine e probabilmente un uso inefficiente delle modalità di trasporto.

Allo stesso modo, quando si punta a ridurre i costi di produzione aumentando le dimensioni degli ordini dei lotti, i costi di inventario e di magazzino aumenterebbero rapidamente. L’elemento che influenza tutti i costi della supply chain quando si rifornisce il magazzino è la quantità dell’ordine.

Le quantità ordinate determinano le modalità di trasporto, le operazioni di magazzino e la capacità produttiva. Ordinando le giuste quantità logistiche, è possibile eccellere in termini di efficienza operativa. Ordinare il numero corretto di strati di pallet, di pallet pieni o addirittura di carichi di camion dà i suoi frutti.

E se si ottimizzano le quantità degli ordini, si migliora significativamente l’uso del capitale investito nelle operazioni e nella produzione. Grazie all’equilibrio tra “numero di linee d’ordine da elaborare” e “dimensioni dell’ordine da gestire”, il miglioramento è possibile.

Tuttavia, attenzione: sottovaluti a tuo rischio e pericolo i requisiti di capitale per la gestione dell’inventario. Senza un’attenta pianificazione, è facile prendere decisioni sbagliate per quanto riguarda la scelta della modalità di trasporto, la progettazione della rete e l’approvvigionamento. E sono tre parti importanti del processo.

Nel mondo reale, i costi di inventario sono spesso sottovalutati. Ciò è dovuto in parte al fatto che i responsabili degli acquisti considerano solo i costi di ordinazione e dimenticano i costi di magazzino, di trasporto e altri costi legati alle scorte.

Una previsione irrealistica del fabbisogno di capitale può inevitabilmente portare a una battuta d’arresto finanziaria inaspettata. Di conseguenza, i requisiti per gli investimenti in magazzino devono essere bilanciati con le spese operative, tenendo conto del costo del capitale associato.

La gestione dei trasporti è solo un esempio. Le scorte possono essere ridotte utilizzando modalità di trasporto più rapide, come il trasporto aereo, che consentono tempi di consegna più brevi e quantità d’ordine inferiori.

Dato che i costi di trasporto aumenteranno, questa potrebbe sembrare un’opzione costosa. Tuttavia, se si considera che i costi totali dell’inventario e della supply chain possono essere ridotti, è possibile che la performance finanziaria complessiva migliori rispetto alle alternative di trasporto più economiche.

Infine, si consideri l’impatto della conoscenza del costo totale delle scorte sulle decisioni di approvvigionamento. A prima vista, spostare la produzione in Estremo Oriente potrebbe ridurre i costi di acquisto. Ma, nel complesso, potrebbe comportare un aumento degli investimenti a causa delle maggiori scorte in transito e di sicurezza.

In questo scenario, può accadere che il fornitore con il costo di acquisto più basso non abbia sempre i costi totali più bassi.

In che modo il modello EOQ influisce sui costi di gestione del magazzino?

I costi di gestione del magazzino possono essere suddivisi in due aree: costi di capitale e costi non di capitale.

I costi di capitale sono legati al magazzino, poiché le scorte sono spesso finanziate in anticipo. I costi di capitale vengono pagati per finanziare l’inventario dei beni. I costi che sono inevitabili quando si detiene il magazzino, sono chiamati costi associati non di capitale.

Costi di capitale

Le scorte sono spesso considerate un’attività a breve termine. Tuttavia, il difetto di questa argomentazione è che finché un’azienda continuerà a tenere 60 giorni di scorte, dovrà investire per mantenere le vendite attuali.

Pertanto, il magazzino deve essere considerato una “attività corrente permanente”, nonostante il fatto che si trasformi ogni 60 giorni. Per questo motivo, nel calcolo del costo di gestione del magazzino si deve utilizzare un costo del capitale a lungo termine. Il tuo responsabile finanziario dovrebbe essere in grado di fornirti questo dato.

Costi non di capitale

Costi dello spazio e delle utenze

Le scorte sono spesso immagazzinate e gestite nel magazzino di un’azienda o da un fornitore logistico terzo. Se si considerano i costi totali del magazzino e delle utenze e si tiene conto dell’inventario medio, si potrà fare una stima accurata del tasso di costo di detenzione.

Costi amministrativi

Administrative costs are related to the administration and management of inventory by employees and systems. Examples include cycle counting, inventory transaction systems, and management software. If your processes are particularly manual, the labour involved to process an order will inevitably be higher.

Costi di obsolescenza e svalutazione

Con il tempo, le scorte perdono valore o diventano addirittura invendibili. La contabilità spesso vorrà eiminare queste scorte. Tuttavia, occorre considerare diversi fattori, come la fase del ciclo di vita del prodotto e la sua tendenza.

Costi di gestione dell’inventario

L’inventario è collegato a varie operazioni di movimentazione in entrata e in uscita. È necessario considerare i costi dei materiali e del personale relativi a queste operazioni.

Costi di restringimento e qualità

È necessario considerare anche i costi di un inventario smarrito, perso o rubato e il controllo della qualità dell’inventario.

Oltre a questi costi non di capitale, ci sono alcuni altri aspetti di costo da prendere in considerazione. Ad esempio, le spese generali, le tasse e le assicurazioni. E che dire del costo del tempo che il top management dedica alla soluzione dei problemi?

Costi del rischio

Inoltre, dobbiamo tenere presente che la maggior parte degli investimenti in scorte è di tipo speculativo, soprattutto nei settori della distribuzione all’ingrosso e al dettaglio.

In genere non esiste un contratto legalmente vincolante che preveda l’acquisto del tuo inventario da parte dei clienti. Nei casi in cui le scorte sono costruite su ordinazione, c’è sempre il rischio che un cliente modifichi o addirittura cancelli l’ordine senza alcun compenso. Pertanto, è importante prendere in considerazione i rischi quando si determina il costo del magazzino.

Come si inseriscono i costi delle quantità dei lotti nella formula EOQ?

Finora ci siamo concentrati soprattutto sui costi di mantenimento e conservazione delle scorte. Ma che dire dell’impatto delle dimensioni dei lotti sulla formula dell’Economic Order Quantity?

I costi per lotti o quantità di lotti sono le spese sostenute per piazzare, ricevere, controllare e creare un ordine di magazzino. Sono noti anche come costi di ordinazione e sono costituiti da due componenti: Costi fissi e costi variabili.

I costi fissi, che rimangono invariati per ogni ordine effettuato, comprendono i costi di struttura e i costi di manutenzione del software utilizzato per l’elaborazione degli ordini.

I costi variabili sono proporzionali al numero di ordini di acquisto elaborati. Possono includere il costo di creazione di un ordine di acquisto, il costo di revisione dei livelli di inventario, il costo di ricezione e controllo degli articoli ricevuti dal fornitore e il costo sostenuto per la preparazione e l’elaborazione dei pagamenti effettuati al fornitore una volta ricevuta la fattura.

Poiché i costi variabili totali possono essere composti da tanti tipi di costi diversi, possono aumentare in modo significativo i costi totali della quantità del lotto.

I costi degli ordini sono spesso trascurati dai manager aziendali, che considerano queste azioni dei dipendenti come parte della loro routine quotidiana. Tuttavia, quando si calcola il costo effettivo dell’intero processo di ordinazione, si scopre che l’ordine di un articolo e la sua disponibilità in magazzino hanno un costo reale.

Spesso si tratta di una sorpresa, poiché si dimentica che costa molto di più creare dieci ordini di acquisto per cinque articoli ciascuno, piuttosto che acquistare cinquanta articoli in una sola volta da un unico fornitore.

Che impatto hanno i costi di acquisto e gli sconti sull’EOQ?

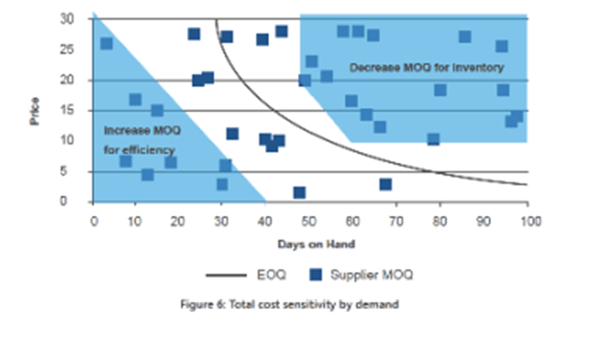

Oltre ai costi di gestione delle scorte e ai costi dei lotti, c’è un terzo aspetto dei costi che ha un impatto importante sulla supply chain: i costi di acquisto. In pratica, c’è spesso una relazione tra la quantità dell’ordine e il prezzo di acquisto.

Le economie di scala di base dicono che quantità maggiori portano a sconti maggiori. Tuttavia, per determinare la quantità d’ordine per la quale i costi totali della supply chain sono più bassi, occorre considerare tutte le quantità d’ordine in relazione a tutti gli sconti di prezzo.

È importante notare che gli sconti più alti non implicano automaticamente i costi totali più bassi. Come evidenziato nel grafico sottostante, dove la terza fascia di sconto (150 pezzi) porta al costo totale più basso, invece della fascia di sconto più alta (300 pezzi).

Modello ‘EOQ in pratica’

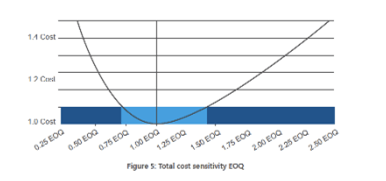

Il motivo per cui la formula dell’Economic Order Quantity è popolare, nonostante i suoi presupposti non realistici, è dimostrato dall’analisi di sensibilità. Quest’analisi fornisce una chiara visione dell’uso pratico di un metodo.

La risposta esatta, tuttavia, non è sempre applicabile nella pratica e può mostrare un aumento di altri costi della supply chain. Pertanto, è importante sapere come le variazioni dei componenti principali della formula possono influenzare i risultati del modello. Vediamo alcuni esempi in dettaglio.

Sensibilità ai costi e praticità

Qual è l’effetto dell’applicazione di una quantità d’ordine diversa dall’EOQ?

Per un aumento del 5% del costo totale, è possibile applicare una quantità d’ordine superiore o inferiore

insensibile ai costi in prossimità della quantità d’ordine ottimale. Quando si ordina una quantità superiore a quella ottimale, i costi aumentano meno che quando si ordina una quantità inferiore all’EOQ.

Unità logistiche

Ora che abbiamo stabilito che il risultato della formula EOQ è relativamente insensibile ai costi in prossimità del suo optimum, possiamo utilizzare questa informazione quando ottimizziamo per altri costi rilevanti della supply chain.

Le operazioni di magazzino e il trasporto possono essere ottimizzati applicando le unità logistiche. Trovare la giusta unità logistica vicino all’EOQ migliorerà tutti i costi della supply chain.

Stagionalità

Quando la domanda di un articolo segue un significativo andamento stagionale, il metodo EOQ tradizionale non sempre fornisce la soluzione ottimale.

Quando si è vicini all’alta stagione, gli ordini saranno effettuati più frequentemente se si applica una quantità d’ordine fissa.

Questo comporta un maggior numero di operazioni in entrata legate al magazzino e al trasporto e può essere dirompente per le operazioni in uscita della tua azienda.

D’altra parte, durante la bassa stagione, la posizione delle scorte può diventare molto alta. Ciò comporta costi di inventario inutilmente elevati e talvolta anche difficoltà nelle operazioni di magazzino.

Quando si gestiscono articoli stagionali, si consiglia di applicare l’intervallo di ordine economico (EOI), chiamato anche POQ (Periodic Order Quantity) in letteratura.

Questo metodo garantisce l’adeguamento delle quantità ordinate alle variazioni della domanda dovute alla stagionalità. Nel calcolo dell’EOI, la lunghezza ottimale del ciclo viene determinata dividendo l’EOQ per la domanda totale stagionale:

Intervallo d’ordine economico= EOQ/ domanda totale stagionale

Dalla teoria alla pratica in 7 semplici passi

Speriamo che questo articolo ti abbia fornito le conoscenze di base necessarie per l’ottimizzazione delle quantità ordinate. Ora che hai letto la teoria, è il momento di mettere in pratica il modello EOQ!

Per verificare se le quantità ordinate attualmente sono economiche come potrebbero esserlo, applica i seguenti passaggi alla tua attività:

- Identificare i principali costi della supply chain.

- Determinare i vari costi specifici per gruppo di articoli.

- Prendi i numeri e i metodi di questo documento per fare una rapida scansione dei tuoi costi.

- Calcolare l’EOQ per ogni articolo

- Confronta i risultati della formula con le tue attuali quantità ordinate e vedi quali si discostano maggiormente dall’EOQ.

- Effettua un’analisi delle cause principali per specificare le regole aziendali:

- Dove si può applicare direttamente l’EOQ?

- E dove servono regole di business aggiuntive?

- Applicare l’EOQ e ricalcolarlo frequentemente, soprattutto in caso di variazioni dei costi e della domanda.

Alcune riflessioni finali sull’Economic Order Quantity

L’EOQ può essere uno strumento utile per valutare le quantità d’ordine attuali dei tuoi principali fornitori. Individua e analizza le maggiori differenze tra le quantità d’ordine attuali e quelle ottimali per ottenere risultati rapidi.

Se sei disposto a impegnarti nell’ottimizzazione delle quantità degli ordini, i rischi e i requisiti di capitale diminuiranno, mentre sarai in grado di lavorare in modo più efficiente e, soprattutto, di risparmiare molti costi inutili.

Ulteriori letture

Harris, E.,1913. How many parts to make at once. Factory, The Magazine of Management, 10 (2): 135 –136.

Silver, E.A., Pyke, D.E., and Peterson, R., 1998. Inventory Management and Production Planning and Scheduling. John Wiley and Sons.

Zipkin, P.H., 2000. Foundations of Inventory Management. McGraw-Hill, New York.

Muckstadt, J.A. and Sapra, A., 2009. Principles of Inventory Management: When You Are Down to Four Order More. Springer, New York.

Domande frequenti sul lotto economico

Cos’è il lotto economico di acquisto o eoq?

Il lotto economico di acquisto o l’Economic Order Quantity (EOQ) è una formula di gestione delle scorte che aiuta le aziende a determinare la quantità ottimale di un prodotto da ordinare ogni volta per raggiungere il perfetto equilibrio tra ottimizzazione del servizio e minimizzazione dei costi. L’EOQ tiene conto di fattori quali la domanda, i costi di mantenimento, i costi di ordinazione e il lead time per calcolare la quantità d’ordine ideale.

Qual è la formula di eoq?

La formula dell’EOQ (Economic Order Quantity) è la seguente:

EOQ = √((2DS)/H)

Dove:

- D rappresenta la domanda annua

- S rappresenta il costo di setup o di ordine

- H rappresenta il costo di mantenimento o di conservazione delle scorte

La formula calcola la quantità ottimale da ordinare in modo da minimizzare i costi totali di gestione delle scorte.

Perché l’EOQ è importante nella gestione delle scorte?

Calcolando la quantità d’ordine ottimale, l’EOQ riduce al minimo i costi di gestione dell’inventario (stoccaggio, movimentazione e ammortamento), riducendo al contempo la frequenza degli ordini e i costi di ordinazione associati (come l’allestimento, il trasporto e l’elaborazione). Ciò consente alle aziende di ottimizzare i livelli di inventario, evitare gli stock e ridurre al minimo le scorte in eccesso.

Quali sono i vantaggi dell’utilizzo dell’EOQ?

L’Economic Order Quantity offre alle aziende diversi vantaggi chiave:

- Ridurre al minimo i costi

- Bilanciare i livelli di inventario

- Ottimizzare il flusso di cassa e l’investimento del capitale circolante

- Aumentare l’efficienza

- Mitigare il rischio di sprechi e obsolescenza

- Garantire un processo decisionale accurato e razionale

Quali sono i limiti dell’EOQ?

Nonostante offra molti vantaggi, l’EOQ presenta diversi svantaggi. Ad esempio, l’approccio EOQ presuppone tipicamente che la domanda sia consistente e nota. In secondo luogo, la formula fa ipotesi sui costi che possono essere difficili da accertare. Inoltre, per applicare la formula EOQ, le aziende devono disporre di dati solidi e di una buona comprensione di come i vari fattori si influenzino a vicenda.

Con quale frequenza deve essere calcolato l’EOQ?

L’EOQ deve essere ricalcolato periodicamente per garantire la sua efficacia nel mantenere livelli ottimali di scorte. Tuttavia, la frequenza del ricalcolo dell’EOQ dipende da vari fattori, tra cui le variazioni dei modelli di domanda, dei tempi di consegna e dei costi.