Inhaltsübersicht

Inhaltsübersicht- Ist die wirtschaftliche Bestellmenge (EOQ) in der heutigen unbeständigen Zeit noch relevant?

- Das Rätsel der Bestellmenge

- Wie lautet die EOQ-Formel?

- Wie kann die wirtschaftliche Bestellmenge Ihnen helfen, die Kosten der Lieferkette zu senken?

- Vergessen Sie die anderen Kosten nicht

- SLIM4 IN AKTION

- Wie wirkt sich die wirtschaftliche Bestellmenge auf die Lagerhaltungskosten aus?

- Wie passen die Chargenmengenkosten in die EOQ-Formel?

- Welchen Einfluss haben Einkaufskosten und Rabatte auf die wirtschaftliche Bestellmenge?

- Modell “EOQ“ in der Praxis

- Kostensensibilität und Praktikabilität

- Logistische Einheiten

- Saisonalität

- Von der Theorie zur Praxis in 7 einfachen Schritten

- Einige abschließende Gedanken zur wirtschaftlichen Bestellmenge

- Weiterführende Literatur

- FAQs zur EOQ

Im Jahr 1913 wurde der Welt zum ersten Mal die Formel der wirtschaftlichen Bestellmenge (Economic Order Quantity, EOQ) vorgestellt. Dieser revolutionäre Ansatz sollte bald darauf die Disziplin des Supply Chain Managements neu definieren. Aber ist diese 100 Jahre alte Formel in der heutigen unbeständigen Zeit noch relevant?

Die Antwort lautet natürlich: Ja!

Für viele Unternehmen ist der Lagerbestand in der Regel einer der größten Posten in der Bilanz. Wenn Sie in der Produktion tätig sind, ist es wahrscheinlich, dass Ihre Bestandskosten 40 % Ihrer Gesamtkosten ausmachen. Bei Einzel- oder Großhändlern ist die Zahl sogar noch höher. In einigen Fällen können sie sogar 50 % ausmachen.

Das ist ein enormer Aufwand. Und etwas, das sorgfältig verwaltet werden muss. Der Besitz, die Pflege und die Verwaltung von Lagerbeständen erfordert viel Zeit, Mühe und Geld. Und wenn man es falsch macht, verursacht das im gesamten Unternehmen eine Menge Stress.

Natürlich müssen Sie genug im Lager haben, um die Kunden zufrieden zu stellen. Aber Sie wollen auch nicht zu viel auf Lager haben. Schließlich war es in Zeiten hoher Inflation, steigender Kosten und allgemeiner wirtschaftlicher Misere noch nie so wichtig wie heute, die Lagerbestände unter Kontrolle zu halten.

Aus diesem Grund ist die wirtschaftliche Ordnungsgröße heute noch genauso nützlich wie 1913.

In diesem Artikel tauchen wir in das Thema der wirtschaftlichen Bestellmenge ein. Wir werden untersuchen, wie Sie diese Formel nutzen können, um bessere Entscheidungen in der Lieferkette zu treffen. Wir werden aufzeigen, wie Sie die EOQ-Prinzipien in Ihrem Unternehmen anwenden können. Außerdem werden wir einige potenzielle Fallstricke aufzeigen, auf die Sie achten sollten.

Das Rätsel der Bestellmenge

Bestellmengen berühren viele Bereiche Ihres Unternehmens. Keiner mehr als die Höhe der Bestände.

Natürlich beeinflussen sie die Häufigkeit und das Volumen Ihrer Bestellungen. Aber sie haben auch einen großen Einfluss auf die tägliche Effizienz Ihrer Abläufe in der Lieferkette. Daher sollte die Festlegung der Bestellmengen durchdacht, geplant und strategisch erfolgen.

In der Praxis ist dies oft nicht der Fall.

Die Bestellmengen werden oft nicht durch eine Strategie oder gut gemeinte Pläne untermauert, sondern von den Lieferanten diktiert. Manchmal ist die Situation sogar noch schlimmer und niemand weiß, wie die EOQ-Zahl überhaupt zustande gekommen ist.

Dies führt zu einem Szenario, in dem unverhältnismäßig große Bestellmengen anfallen. Und das wiederum führt zu teuren Fehlern. Fehlern wie hohe Lagerbestände, unnötige Risiken bei der Veralterung der Artikel, übermäßiger Abfall und der Bedarf an zusätzlicher Lagerkapazität.

Andererseits führen zu geringe Bestellmengen zu Ineffizienzen in der gesamten Lieferkette und in den insgesamten Geschäftsprozessen. All dies führt zu vermeidbaren Kosten.

Aber wie können Sie die Fehler vermeiden? Ein guter Anfang ist es, einfach die richtige Menge an Vorräten zu bestellen.

Wenn Sie die richtigen Mengen bestellen, senken Sie Ihre Betriebskosten und steigern gleichzeitig die Rentabilität Ihrer Lagerinvestitionen. So können Sie sicherstellen, dass Sie Ihren Kunden die bestmögliche Verfügbarkeit mit dem geringstmöglichen Lagerbestand bieten können. Und das wiederum führt zu einer enormen Verbesserung Ihres Endergebnisses.

Wie lautet die EOQ-Formel?

Bevor wir weitermachen, sollten wir mit den Grundlagen beginnen.

Die EOQ-Formel wurde von Ford W. Harris im Jahr 1913 entwickelt und später von Wilson (1915) und Camp (1922) aktualisiert. Seitdem ist die Economic Order Quantity zu einem Grundprinzip der Lieferkette geworden, das sowohl in Hörsälen als auch in Vorstandsetagen eingehend untersucht und diskutiert wird.

Die ökonomische Bestellmenge ist ein wichtiger Bestandteil der Literatur über Lieferketten und wird in einem großen Teil der Unternehmen, die eine hervorragende Lieferkette anstreben, angewendet.

Wir sollten uns jedoch nicht zu sehr verzetteln. Die frühen Interaktionen mit der wirtschaftlichen Bestellmenge waren nicht ohne Einschränkungen. So war beispielsweise das traditionelle Modell von Ford etwas restriktiv . Das liegt daran, dass es einen Festpreis voraussetzte und Dinge wie Mengenrabatte nicht berücksichtigte.

Außerdem beruhten die Ergebnisse auf einer bekannten und stabilen Nachfrage, was angesichts der jüngsten Störungen, an die wir uns gewöhnt haben, einfach nicht realistisch ist. Schließlich berücksichtigte die ursprüngliche Formel nur die Bestell- und Lagerkosten für den Nachschub.

Doch trotz dieser Einschränkungen hat sich die EOQ-Formel immer wieder bewährt und liefert fantastische Ergebnisse.

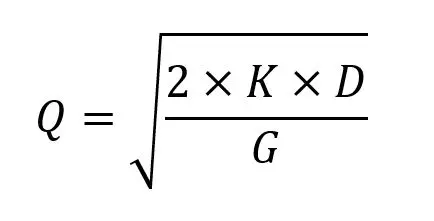

Die mathematische Gleichung zur Bestimmung des optimalen Auftragsvolumens basiert auf der Produktnachfrage, den Auftragsabwicklungskosten und den Lagerhaltungskosten:

Q= optimale Bestellmenge

D= jährliche Nachfrage

K= Kosten für die Auftragsabwicklung

G= Kosten für die Lagerung einer Einheit im Lager innerhalb einer bestimmten Zeitspanne

In den nächsten Abschnitten werden wir einige der wichtigsten Vorteile der wirtschaftlichen Bestellmenge untersuchen.

Wie kann die wirtschaftliche Bestellmenge Ihnen helfen, die Kosten der Lieferkette zu senken?

Die Befriedigung der Bedürfnisse Ihrer Kunden ist nicht immer einfach. Das bedeutet jedoch nicht, dass Sie keine Maßnahmen ergreifen können, um die Kosten Ihrer Lieferkette zu senken.

Der erste Schritt zur Minimierung Ihrer Lieferkettenkosten besteht darin, die wichtigsten Kostenfaktoren zu ermitteln. Für Unternehmen, die in einem bestandsintensiven Umfeld tätig sind, lassen sich die Lieferkettenkosten grob in folgende Kategorien einteilen:

- Kosten der Bestellung

- Lagerkosten

- Kosten der Verknappung

- Einrichtungskosten

- Kosten pro Einheiten

Konzentration auf die wichtigsten Kosten

Die beiden wichtigsten Kostenarten in der Lieferkette sind die Bestellkosten und die Vorhaltekosten. Erstere werden häufig unterschätzt, weil ein großer Teil von ihnen als verlorene Kosten betrachtet wird.

Lagerkosten

Unternehmer denken oft, dass sie ihr Inventar mit ihrem eigenen Kapital finanziert haben. Das heißt aber nicht, dass man solche Kosten bei Optimierungsentscheidungen ignorieren kann.

Stellen Sie sich vor, Ihr Unternehmen hätte kein Inventar. Welche Investitionen, Risiken und Kosten würden entfallen? Wie viel Arbeitskraft, Zeit, Mühe und Aufwand würden Sie täglich sparen?

Selbst wenn Sie die Kosten nicht direkt sehen können, gibt es wahrscheinlich eine Möglichkeit zur Optimierung.

Kosten für das Handling

Handling-Kosten sind eine weitere wichtige Kostenart in der Lieferkette. Sie umfassen alle Kosten, die einem Unternehmen bei der Bearbeitung bestimmter Losgrößen entstehen. Vielen Unternehmen ist jedoch nicht bewusst, dass die Handhabung einer einzigen Einheit viele verschiedene Prozesse umfasst.

Nehmen wir als Beispiel eine Produktionsanlage.

Was kostet es, nur eine Einheit zu produzieren? Sie müssen die richtigen Rohstoffe auswählen und sammeln, eine Produktionslinie einrichten, nach der Produktion aufräumen, mit Anlaufschwierigkeiten fertig werden und vieles mehr.

Vergessen Sie die anderen Kosten nicht

Obwohl Sie sich auf die beiden oben genannten Hauptkostenfaktoren konzentrieren sollten, beeinflussen sich alle Kosten der Lieferkette direkt gegenseitig. Sie wirken sich auch direkt auf Ihr Unternehmen aus, weshalb es eine kluge Entscheidung ist, sie im Auge zu behalten.

Um eine suboptimale Lösung zu vermeiden, sollten Sie alle Kostenarten in Ihre Bestandsverwaltungsstrategie einbeziehen.

Denken Sie über den Tellerrand hinaus.

Wenn Sie z. B. die Lagerhaltungskosten optimieren, würden Sie die Bestellmengen senken. In der Praxis wirkt sich dies oft negativ auf Ihre Transport- und Lagerkosten aus, da dies zu vielen Bestellzeilen und einer wahrscheinlich ineffizienten Nutzung der Transportmittel führt.

Ebenso würden Ihre Bestands- und Lagerkosten rapide ansteigen, wenn Sie durch eine Erhöhung der Losgrößen niedrigere Produktionskosten anstreben. Der einzige Faktor, der sich bei der Auffüllung des Lagerbestands auf alle Kosten in der Lieferkette auswirkt, ist die Bestellmenge.

Die Bestellmengen bestimmen die Transportarten, die Lagerabläufe und die Produktionskapazität. Wenn Sie die richtigen logistischen Mengen bestellen, können Sie Ihre betriebliche Effizienz steigern. Die Bestellung der richtigen Anzahl von Palettenschichten, Vollpaletten oder sogar Lkw-Ladungen zahlt sich aus.

Und wenn Sie die Auftragsmengen optimieren, verbessern Sie die Nutzung des investierten Kapitals in Betrieb und Produktion erheblich. Durch das Gleichgewicht zwischen der “Anzahl der zu bearbeitenden Auftragszeilen” und der “zu bearbeitenden Auftragsgröße” wird eine Verbesserung erreicht.

Seien Sie jedoch gewarnt: Unterschätzen Sie den Kapitalbedarf für die Bestandsverwaltung auf keinen Fall. Ohne sorgfältige Planung kann es leicht zu Fehlentscheidungen kommen, wenn es um die Wahl des Transportmittels, die Gestaltung des Netzwerks und die Beschaffung geht. Und das sind drei wichtige Teile des Prozesses.

In der Praxis werden die Bestandskosten oft unterschätzt. Das liegt zum Teil daran, dass die Einkaufsleiter nur die Bestellkosten betrachten und Lagerhaltung, Transport und andere bestandsbezogene Kosten vergessen.

Eine unrealistische Einschätzung des Kapitalbedarfs kann unweigerlich zu einem unerwarteten finanziellen Rückschlag führen. Daher sollte der Investitionsbedarf für das Inventar mit den Betriebskosten abgeglichen werden, wobei die damit verbundenen Kapitalkosten zu berücksichtigen sind.

Das Transportmanagement ist nur ein Beispiel dafür. Die Lagerbestände können gesenkt werden, indem man schnellere Transportmittel wie Luftfracht einsetzt, die kürzere Vorlaufzeiten und kleinere Bestellmengen ermöglichen.

In Anbetracht der Tatsache, dass Ihre Transportkosten steigen werden, mag dies als eine teure Option erscheinen. Wenn Sie jedoch bedenken, dass die Gesamtkosten für den Bestand und die Lieferkette gesenkt werden können, ist es möglich, dass die finanzielle Gesamtleistung im Vergleich zu billigeren Transportalternativen verbessert werden kann.

Betrachten Sie schließlich die Auswirkungen der Kenntnis der Gesamtkosten der Lagerhaltung auf die Beschaffungsentscheidungen. Auf den ersten Blick könnte eine Verlagerung der Produktion in den Fernen Osten die Einkaufskosten senken. Insgesamt kann sie jedoch zu höheren Investitionen führen, da die Bestände an Transit- und Sicherheitsbeständen steigen.

In diesem Szenario kann es vorkommen, dass der Anbieter mit den niedrigsten Einkaufskosten nicht immer die niedrigsten Gesamtkosten im Anlandungsprozess hat.

Wie wirkt sich die wirtschaftliche Bestellmenge auf die Lagerhaltungskosten aus?

Die Kosten der Vorratshaltung lassen sich in zwei Bereiche unterteilen: Kapitalkosten und Nichtkapitalkosten.

Die Kapitalkosten sind in den Vorräten gebunden, da diese oft vorfinanziert werden. Die Kapitalkosten werden für die Finanzierung des Vorratsvermögens gezahlt. Die Kosten, die bei der Vorratshaltung unvermeidlich sind, werden als nicht kapitalgebundene Kosten bezeichnet.

Kapitalkosten

Vorräte werden oft als kurzfristige Vermögenswerte betrachtet. Der Fehler in diesem Argument liegt jedoch darin, dass ein Unternehmen, solange es 60 Tage lang Vorräte hält, investieren muss, um den aktuellen Umsatz zu halten.

Daher sollten die Vorräte als “ständiges Umlaufvermögen” betrachtet werden, obwohl sie sich alle 60 Tage ändern. Aus diesem Grund sollten bei der Berechnung der Kosten für die Vorratshaltung langfristige Kapitalkosten zugrunde gelegt werden. Ihr Finanzverantwortlicher sollte in der Lage sein, Ihnen diese Zahl mitzuteilen.

Nicht-Kapitalkosten

Raum- und Versorgungskosten

Das Inventar wird häufig in einem unternehmenseigenen Lager oder bei einem externen Logistikdienstleister gelagert und bearbeitet. Wenn Sie die Gesamtkosten für die Lagerung und die Versorgungsleistungen berücksichtigen und den durchschnittlichen Bestand in Betracht ziehen, können Sie eine genaue Schätzung des Bestandskostensatzes vornehmen.

Verwaltungskosten

Die Verwaltungskosten stehen im Zusammenhang mit der Verwaltung und dem Management der Bestände durch Mitarbeiter und Systeme. Beispiele hierfür sind das Zählen der Bestände, Inventartransaktionssysteme und Verwaltungssoftware. Wenn Ihre Prozesse besonders manuell sind, wird der Arbeitsaufwand für die Bearbeitung eines Auftrags zwangsläufig höher sein.

Veralterung und Abschreibungskosten

Mit der Zeit verliert das Inventar an Wert oder wird sogar unverkäuflich. Die Finanzabteilung schreibt diese Bestände oft ab. Dabei sollten jedoch mehrere Faktoren berücksichtigt werden, wie z. B. die Lebenszyklusphase des Produkts und seine Aktualität.

Kosten für die Handhabung der Vorräte

Das Inventar ist mit verschiedenen ein- und ausgehenden Bearbeitungsvorgängen verbunden. Die mit diesen Vorgängen verbundenen Material- und Personalkosten müssen berücksichtigt werden.

Schwund- und Qualitätskosten

Die Kosten für verlegtes, verlorenes oder gestohlenes Inventar und die Qualitätskontrolle des Inventars müssen ebenfalls berücksichtigt werden.

Neben diesen nicht kapitalgebundenen Kosten gibt es noch einige andere Kostenaspekte, die zu berücksichtigen sind. Beispiele hierfür sind Gemeinkosten, Steuern und Versicherungen. Und was ist mit den Kosten für die Zeit, die das Topmanagement für die Lösung von Problemen aufwendet?

Risikokosten

Außerdem ist zu bedenken, dass die meisten Investitionen in Vorräte spekulativ sind, insbesondere im Groß- und Einzelhandel.

In der Regel gibt es keinen rechtsverbindlichen Vertrag darüber, dass Ihre Kunden Ihren Bestand kaufen werden. In Fällen, in denen die Bestände auf Bestellung gefertigt werden, besteht immer das Risiko, dass ein Kunde die Bestellung ändert oder sogar ohne Entschädigung storniert. Daher ist es wichtig, bei der Ermittlung der Kosten für die Vorratshaltung die Risiken zu berücksichtigen.

Wie passen die Chargenmengenkosten in die EOQ-Formel?

Bisher haben wir uns vor allem auf die Kosten der Lagerhaltung und -pflege konzentriert. Aber was ist mit den Auswirkungen der Losgrößen auf die Formel für die wirtschaftliche Bestellmenge?

Chargenmengenkosten sind die Kosten, die für die Vergabe, den Empfang, die Kontrolle und die Erstellung eines Auftrags für das Inventar anfallen. Sie werden auch als Bestellkosten bezeichnet und setzen sich aus zwei Komponenten zusammen: Fixe und variable Kosten.

Zu den Fixkosten, die bei jedem Auftrag gleich bleiben, gehören die Gebäudekosten sowie die Wartungskosten für die Software, die für die Auftragsabwicklung verwendet wird.

Die variablen Kosten sind proportional zur Anzahl der bearbeiteten Bestellungen. Sie können die Kosten für die Erstellung einer Bestellung, die Kosten für die Überprüfung des Lagerbestands, die Kosten für den Eingang und die Prüfung der vom Lieferanten gelieferten Artikel und die Kosten für die Vorbereitung und Bearbeitung der Zahlungen an den Lieferanten nach Eingang der Rechnung umfassen.

Da sich die gesamten variablen Kosten aus so vielen verschiedenen Kostenarten zusammensetzen können, können sie die Gesamtkosten der Chargenmenge erheblich erhöhen.

Die Kosten für Bestellungen werden von Unternehmensleitern oft übersehen, da sie diese von den Mitarbeitern durchgeführten Maßnahmen als Teil ihrer täglichen Routine betrachten. Wenn sie jedoch die tatsächlichen Kosten des gesamten Bestellvorgangs berechnen, werden sie feststellen, dass es tatsächlich Geld kostet, einen Artikel zu bestellen und im Lager vorrätig zu haben.

Welchen Einfluss haben Einkaufskosten und Rabatte auf die wirtschaftliche Bestellmenge?

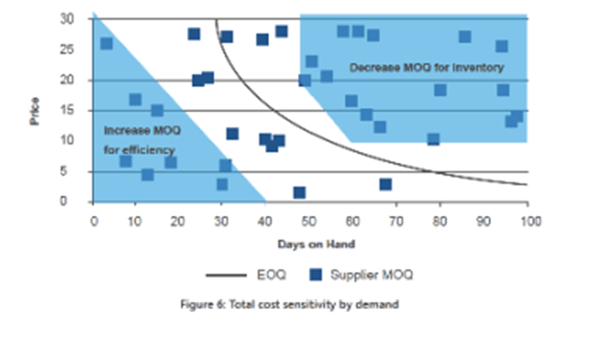

Neben den Lagerhaltungskosten und den Kosten für die Chargengröße gibt es einen dritten Kostenaspekt, der sich stark auf die gesamte Lieferkette auswirkt, nämlich die Einkaufskosten. In der Praxis besteht oft eine Beziehung zwischen der Bestellmenge und dem Einkaufspreis.

Grundlegende Skalenerträge zeigen, dass höhere Mengen zu größeren Rabatten führen. Um jedoch die Bestellmenge zu ermitteln, bei der die Gesamtkosten der Lieferkette am niedrigsten sind, sollten alle Bestellmengen im Verhältnis zu allen Preisnachlässen betrachtet werden.

Es ist wichtig zu beachten, dass die höchsten Preisnachlässe nicht automatisch die niedrigsten Gesamtkosten zur Folge haben. Wie in der nachstehenden Grafik hervorgehoben wird, führt die dritte Preisnachlassklasse (150 Stück) zu den niedrigsten Gesamtkosten und nicht die höchste Preisnachlassklasse (300 Stück).

Modell “EOQ“ in der Praxis

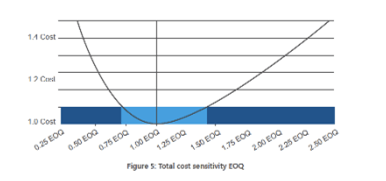

Warum das Modell für die wirtschaftliche Bestellmenge trotz ihrer unrealistischen Annahmen so beliebt ist, zeigt eine Sensitivitätsanalyse. Diese Analyse bietet klare Einblicke in die praktische Anwendung einer Methode.

Die genaue Antwort ist jedoch in der Praxis nicht immer anwendbar und kann einen Anstieg anderer Kosten in der Lieferkette zur Folge haben. Daher ist es wichtig zu wissen, wie sich Variationen in den Hauptkomponenten der Formel auf die Ergebnisse des Modells auswirken können. Lassen Sie uns einige Beispiele genauer untersuchen.

Kostensensibilität und Praktikabilität

Welche Auswirkungen hat die Anwendung einer anderen Bestellmenge als der EOQ?

Bei einem Anstieg der Gesamtkosten um 5 % kann die Bestellmenge um 30 % über oder unter der EOQ liegen. Es ist deutlich zu erkennen, dass die EOQ in der Nähe der optimalen Bestellmenge relativ kostenunempfindlich ist. Wenn Sie mehr als die optimale Menge bestellen, steigen die Kosten weniger, als wenn Sie weniger als die EOQ bestellen.

Logistische Einheiten

Nachdem wir nun festgestellt haben, dass das Ergebnis der EOQ-Formel in der Nähe des Optimums relativ kostenunabhängig ist, können wir diese Information bei der Optimierung anderer relevanter Kosten der Lieferkette nutzen.

Die Lagerhaltung und der Transport können durch den Einsatz logistischer Einheiten optimiert werden. Die Suche nach der richtigen logistischen Einheit in der Nähe des EOQ wird die Kosten der gesamten Lieferkette verbessern.

Saisonalität

Wenn die Nachfrage nach einem Artikel einem signifikanten saisonalen Muster folgt, bietet die traditionelle EOQ-Methode nicht immer die optimale Lösung.

Wenn die Hochsaison naht, werden bei einer festen Bestellmenge häufiger Bestellungen aufgegeben.

Dies führt zu mehr eingehenden Vorgängen im Zusammenhang mit Lagerhaltung und Transport und kann die ausgehenden Vorgänge Ihres Unternehmens beeinträchtigen.

Andererseits kann der Lagerbestand in der Nebensaison sehr hoch werden. Dies führt zu unnötig hohen Lagerkosten und manchmal sogar zu Schwierigkeiten bei der Lagerhaltung.

Bei der Verwaltung von Saisonartikeln wird empfohlen, das wirtschaftliche Bestellintervall (EOI), in der Literatur auch POQ (Periodic Order Quantity) genannt, anzuwenden.

Diese Methode gewährleistet, dass die Bestellmengen an die saisonal bedingten Veränderungen der Nachfrage angepasst werden. Bei der Berechnung des EOI wird die optimale Zykluslänge bestimmt, indem die EOQ durch die gesamte saisonale Nachfrage geteilt wird:

Wirtschaftliches Auftragsintervall= EOQ/ gesamte saisonale Nachfrage

Von der Theorie zur Praxis in 7 einfachen Schritten

Wir hoffen, dass Sie in diesem Artikel das nötige Grundwissen für die Optimierung Ihrer Bestellmengen erhalten haben. Nachdem Sie nun die Theorie gelesen haben, ist es an der Zeit, das EOQ-Modell in die Praxis umzusetzen!

Um festzustellen, ob Ihre derzeitigen Bestellmengen so wirtschaftlich sind, wie sie sein könnten, wenden Sie die folgenden Schritte auf Ihren Betrieb an:

- Ermitteln Sie Ihre wichtigsten Kosten in der Lieferkette.

- Ermitteln Sie die verschiedenen spezifischen Kosten pro Artikelgruppe.

- Nehmen Sie die Zahlen und Methoden aus diesem Artikel, um einen schnellen Überblick über Ihre Kosten zu erhalten.

- Berechnen Sie den EOQ für jeden Artikel

- Vergleichen Sie die Ergebnisse der Formel mit Ihren aktuellen Bestellmengen und stellen Sie fest, welche davon am stärksten von der EOQ abweichen.

- Führen Sie eine Ursachenanalyse durch, um Geschäftsregeln festzulegen:

- Wo können Sie die EOQ direkt anwenden?

- Und wo benötigen Sie zusätzliche Geschäftsregeln.

7. Wenden Sie den EOQ an und berechnen Sie ihn häufig neu, insbesondere wenn sich die Kosten und die Nachfrage ändern.

Einige abschließende Gedanken zur wirtschaftlichen Bestellmenge

EOQ kann ein nützliches Instrument für die Bewertung der aktuellen Bestellmengen Ihrer Hauptlieferanten sein. Finden und analysieren Sie die größten Unterschiede zwischen Ihren aktuellen und den optimalen Bestellmengen, um schnelle Erfolge zu erzielen.

Wenn Sie bereit sind, sich um die Optimierung Ihrer Bestellmengen zu bemühen, werden Ihre Risiken und Ihr Kapitalbedarf sinken, während Sie effizienter arbeiten und vor allem viele unnötige Kosten sparen können.

Weiterführende Literatur

Harris, E.,1913. How many parts to make at once. Factory, The Magazine of Management, 10 (2): 135 –136.

Silver, E.A., Pyke, D.E., and Peterson, R., 1998. Inventory Management and Production Planning and Scheduling. John Wiley and Sons.

Zipkin, P.H., 2000. Foundations of Inventory Management. McGraw-Hill, New York.

Muckstadt, J.A. and Sapra, A., 2009. Principles of Inventory Management: When You Are Down to Four Order More. Springer, New York.

FAQs zur EOQ

Was ist die wirtschaftliche Bestellmenge (EOQ)?

Die Economic Order Quantity (EOQ) ist eine Formel für die Bestandsverwaltung, die Unternehmen dabei hilft, die optimale Menge eines Produkts zu bestimmen, die jedes Mal bestellt werden muss, um ein perfektes Gleichgewicht zwischen optimiertem Service und minimierten Kosten zu erreichen. EOQ berücksichtigt Faktoren wie Nachfrage, Lagerhaltungskosten, Bestellkosten und Vorlaufzeit, um die ideale Bestellmenge zu berechnen.

Warum ist EOQ wichtig für die Bestandsverwaltung?

Durch die Berechnung der optimalen Bestellmenge minimiert EOQ die Lagerhaltungskosten (Lagerung, Handhabung und Abschreibung) und reduziert gleichzeitig die Bestellhäufigkeit und die damit verbundenen Bestellkosten (z. B. Handling, Transport und Verarbeitung). Auf diese Weise können Unternehmen ihre Lagerbestände optimieren, Fehlbestände vermeiden und Überbestände minimieren.

Was sind die Vorteile der EOQ?

Die wirtschaftliche Bestellmenge bietet den Unternehmen mehrere wichtige Vorteile:

- Kosten minimieren

- Lagerbestände ausgleichen

- Optimierung des Cashflows und der Investition von Betriebskapital

- Effizienz steigern

- Minderung des Risikos von Abfall und Veralterung

- Genaue und rationale Entscheidungsfindung gewährleisten

Was sind die Grenzen von EOQ?

Trotz der vielen Vorteile hat die EOQ auch einige Nachteile. So geht der EOQ-Ansatz in der Regel davon aus, dass die Nachfrage konsistent und bekannt ist. Zweitens enthält die Formel Annahmen zu den Kosten, die unter Umständen schwer zu ermitteln sind. Darüber hinaus benötigen Unternehmen für die Anwendung der EOQ-Formel zuverlässige Daten und ein gutes Verständnis dafür, wie sich die verschiedenen Faktoren gegenseitig beeinflussen.

Wie oft sollte die EOQ neu berechnet werden?

Die EOQ sollte in regelmäßigen Abständen neu berechnet werden, um sicherzustellen, dass sie bei der Aufrechterhaltung optimaler Lagerbestände wirksam ist. Die Häufigkeit der Neuberechnung der EOQ hängt jedoch von verschiedenen Faktoren ab, u. a. von Änderungen der Nachfragemuster, Lieferzeiten und Kosten.