Inhaltsübersicht

Inhaltsübersicht- Lean Logistik: Wie Sie Verschwendung in Ihrer Lieferkette beseitigen

- Was ist die Lean-Methodik?

- Die Grundsätze der schlanken Logistik

- Mit welchen Kennzahlen lässt sich der Erfolg der Lean-Logistics-Methodik messen?

- Beseitigung von Verschwendung durch schlanke Logistik

- Steuerung der Nachfrage zur Erfüllung der Kundenbedürfnisse

- Optimierung der Beschaffungsebene

- Optimierung der Einkaufschargen

- Kave Home: Bestandsoptimierung gleich Abfallreduzierung

- Die angeblichen logistischen Zwänge

- Schlanke Logistik: Weniger Verschwendung für mehr Wettbewerbsfähigkeit

- Autoren

- Lean Logistik FAQs

Das Erreichen operativer Spitzenleistungen ist wichtiger denn je, insbesondere in einem sich wandelnden – manchmal sogar feindlichen – Umfeld, in dem Störungen den normalen Betrieb ständig beeinträchtigen.

In diesem Sinne ist die Lean-Methodik eine der beliebtesten Techniken in Unternehmen aller Branchen. Diese Managementphilosophie, die ursprünglich aus der Fertigungsindustrie stammt, hat ihre Ursprünge überwunden und ist heute in praktisch allen Branchen vertreten.

Die Verbindung zwischen der Lean-Methode und der Versorgungskette ist für viele Organisationen, die die Effizienz des Materialflusses verbessern, die Durchlaufzeiten optimieren, die Verschwendung reduzieren, die Kosten minimieren und letztlich die sich ändernden Kundenanforderungen in einem stark wettbewerbsorientierten Umfeld erfüllen wollen, zu einem zentralen Thema geworden. Die Integration der Lean-Logistics-Prinzipien bedeutet einen Paradigmenwechsel von traditionellen Ansätzen hin zu agileren und flexibleren Systemen, die darauf abzielen, nicht wertschöpfende Tätigkeiten zu eliminieren und gleichzeitig reibungslosere und effizientere Prozesse zu schaffen.

Was ist die Lean-Methodik?

Die Lean-Methode ist ein betriebswirtschaftlicher Ansatz, der sich auf die Maximierung des Kundennutzens durch Minimierung der Verschwendung konzentriert. Sie zielt darauf ab, Aktivitäten zu identifizieren und zu eliminieren, die keinen Mehrwert für das Endprodukt oder die Dienstleistung darstellen. Verschwendung kann u. a. in Form von Zeit, Ressourcen und/oder unnötigen Bewegungen auftreten.

Die Grundsätze der schlanken Logistik

Und wie lässt sich der Begriff “Lean” auf die Lieferkette anwenden? Nun, lassen Sie uns an dieser Stelle die Säulen der schlanken Logistik betrachten und wie sie dazu beitragen, Verschwendung zu vermeiden und das Unternehmen effizienter zu machen.

- Beseitigung von Verschwendung: In der Logistik geht es darum, die Vorlaufzeiten beim Kunden, überschüssige Bestände, unnötige Bewegungen und alle anderen Aspekte, die keinen Mehrwert für den Warenfluss darstellen, zu minimieren. Lager-, Verpackungs-, Transport- und Verteilungsprozesse werden optimiert, um Ausfallzeiten und unnötige Kosten zu reduzieren.

- Konzentration auf die Schaffung von Mehrwert für den Kunden: Ziel ist es zu verstehen, welche logistischen Aktivitäten vom Kunden wirklich geschätzt werden. Dazu gehört die schnelle, genaue und zuverlässige Lieferung von Produkten. Die schlanke Logistik konzentriert sich auf die Ausrichtung der Prozesse an den Kundenerwartungen und auf die Minimierung aller Aktivitäten, die nicht direkt zur Kundenzufriedenheit beitragen.

- Kontinuierliche Verbesserung: In der Logistik bedeutet dies, dass die Prozesse ständig überprüft werden, um Wege zur Optimierung des Produkt- und Dienstleistungsflusses zu finden. Techniken wie Just-in-Time (Just-in-Time-Produktion/Distribution) werden eingesetzt, um die Lagerbestände zu verringern, und Datenvisualisierungstools werden verwendet, um Probleme schnell zu erkennen und effizient zu lösen.

- Einbindung der Menschen: Dieser Grundsatz wird in der Logistik angewandt, indem die Mitarbeiter in die Lage versetzt und befähigt werden, fundierte Entscheidungen zu treffen, die die Effizienz und Qualität der Lieferkette verbessern. Die Zusammenarbeit wird gefördert und die Beiträge der direkt an den Logistikprozessen Beteiligten werden geschätzt.

Mit welchen Kennzahlen lässt sich der Erfolg der Lean-Logistics-Methodik messen?

Die Kennzahlen, mit denen der Erfolg der Umsetzung der Lean-Methode in einem Unternehmen gemessen werden soll, können je nach den spezifischen Schwerpunkten und Zielen der einzelnen Organisationen variieren. Im Folgenden sind einige der Logistikindikatoren aufgeführt, die mit der Lean-Methode verbessert werden können:

- Durchlaufzeit: Die Gesamtzeit, die vom Beginn eines Prozesses bis zu dessen Abschluss oder vom Zeitpunkt der Bestellung von Waren bis zu deren Lieferung vergeht. Eine Verkürzung der Durchlaufzeit bedeutet eine höhere Prozesseffizienz.

- Durchsatz: Die Menge der Produkte oder Dienstleistungen, die in einem bestimmten Zeitraum fertiggestellt werden. Er könnte sich auf die Anzahl der Aufträge beziehen, die in einer bestimmten Zeit ausgeliefert werden. Eine Steigerung des Durchsatzes bedeutet eine Verbesserung der Produktivität.

- Lagerbestand: Die Menge der in Bearbeitung oder im Lager befindlichen Bestände. Ein Rückgang des Lagerbestands kann auf eine effizientere Verwaltung der Ressourcen hinweisen.

- Abfallreduzierung: Die Menge an Abfall, die in Prozessen reduziert wird. Sie kann in Form von Bestandsreduzierung, Vorlaufzeit usw. gemessen werden.

- First-Time-Right/Fehlerquote: Der Anteil der Produkte oder Dienstleistungen, die beim ersten Mal korrekt geliefert werden. Die Anzahl der Erstlieferungen in der Logistik kann ein praktisches Beispiel sein.

Die Auswahl der KPIs hängt von den Zielen und Schwerpunkten des Unternehmens bei der Umsetzung von Lean ab.

Beseitigung von Verschwendung durch schlanke Logistik

Da es einen außergewöhnlich langen Artikel ergeben würde, auf jede dieser Säulen einzugehen, werden wir uns in diesem Beitrag auf die zuerst genannte konzentrieren: die Beseitigung von Verschwendung. Und in unserem Unternehmen wissen wir alles über die Beseitigung unnötiger Bestände. Um in diesem Punkt voranzukommen, müssen 4 Aspekte berücksichtigt werden: die Volatilität der Nachfrage, der Umfang des Angebots, die Strategie für die Größe der Einkaufspartien und die logistischen Zwänge.

Steuerung der Nachfrage zur Erfüllung der Kundenbedürfnisse

Um Verschwendung zu vermeiden, ist eine gute Bedarfsprognose unerlässlich.

Wenn wir über Nachfrageprognosen sprechen, ist das erste Konzept, das uns in den Sinn kommt, das Nachfragemuster. Tatsächlich hängt das mathematische Modell, das wir zur Berechnung der Nachfrageprognose verwenden werden, in hohem Maße von diesem Muster ab.

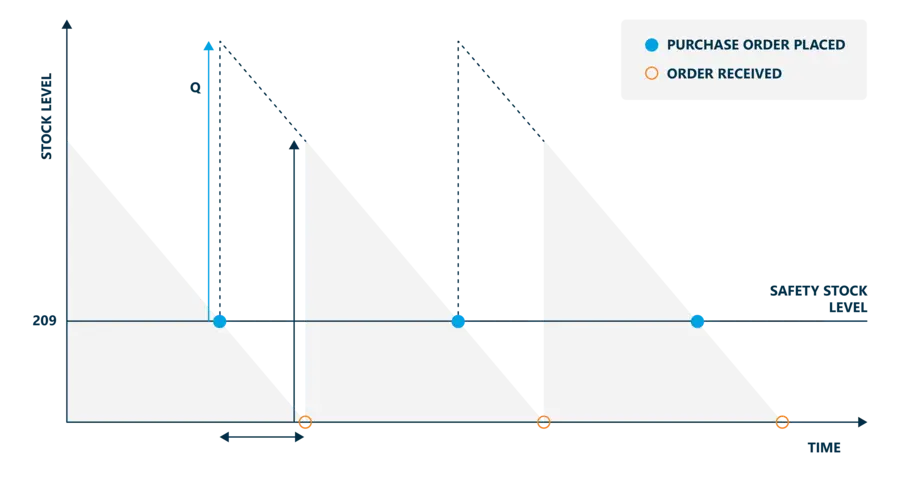

In einer idealen Welt wäre die Steuerung der Nachfrage so einfach wie das nachstehende Sägezahndiagramm. Das Problem ist, dass dies praktisch nie der Fall ist und die Referenzen

unserer Bestände unterschiedlichen Mustern folgen: Nachfrage jeden Monat mit einer kleinen oder großen Schwankung, mit einigen Monaten Nachfrage, mit Saisonalität, mit einem Aufwärts- oder Abwärtstrend, mit einem unregelmäßigen Muster … und jedes dieser Muster macht das eine oder andere mathematische Modell ratsamer.

Tatsächlich wird ein mehr oder weniger stabiles Verhalten – wenn auch keinesfalls eine gerade Linie wie im obigen Beispiel – bei höchstens 10 % unseres Sortiments auftreten. Wir sprechen hier von Produkten, deren periodische Nachfrageschwankungen so gering sind, dass ihre Instabilität die Lagerverwaltung nicht beeinträchtigt.

Aber was ist mit dem Rest? Sie erfordern eine aktive Kontrolle ihrer Lieferstellen, die an die tatsächliche Nachfrage zu einem bestimmten Zeitpunkt angepasst werden muss. Was so offensichtlich erscheint wie die Tatsache, dass das Angebot an saisonalen Produkten nicht das ganze Jahr über gleich sein kann, ist für einige Unternehmen nicht immer so offensichtlich. Ebenso ändert sich je nach Lebenszyklus die Nachfrage nach einem Produkt und damit auch der Beschaffungsbedarf und die Art und Weise, wie ein Produkt beschafft wird, um den größtmöglichen Nutzen aus dem Betriebsmanagement zu ziehen.

Wie man das Nachfragemuster ermittelt

Es gibt 3 grundlegende Konzepte, die zu beachten sind:

Häufigkeit der Nachfrage

Zu diesem Zweck werden die letzten 12 Monate der reinen Nachfrage, ohne Rauschen, verwendet. Auf der Grundlage dieser Häufigkeit unterscheiden wir drei Untergruppen von Artikeln: solche mit mehr Perioden mit Verkäufen als ohne Verkäufe, solche mit mehr Perioden ohne Verkäufe als mit Verkäufen und neue Artikel.

Saisonalität

Um die Saisonabhängigkeit der Nachfrage zu ermitteln, werden Informationen über 24 Monate benötigt, und es ist ratsam, den Fisher-Test zu verwenden. Mit diesem System kann untersucht werden, ob es einen Zusammenhang zwischen zwei qualitativen Variablen gibt, d.

h. ob die Anteile der einen Variablen in Abhängigkeit vom Wert der anderen Variablen unterschiedlich sind. Je nach Ergebnis des Fisher-Tests – auch F-Test genannt – erhöht oder verringert sich die Wahrscheinlichkeit eines Zusammenhangs zwischen den beiden untersuchten Variablen.

Was die Untersuchung der Saisonalität betrifft, so müssen wir durch die Analyse der letzten 24 Monate den Grad der Beziehung zwischen dem Verhalten der Nachfrage und der zeitlichen Variable feststellen. Wenn das Ergebnis des F-Tests einen Wert von mehr als 2,82 ergibt, bedeutet dies mathematisch gesehen, dass die Beziehung zwischen den beiden analysierten Variablen mehr als 95 % beträgt. Wenn also das Ergebnis des Fisher-Tests bei unserer Untersuchung der Saisonalität über 2,82 liegt, können wir sicher sein, dass die Wahrscheinlichkeit, dass auch die Prognose einem saisonalen Muster folgt, über 95 % liegt.

Trend

Für die Betrachtung des Trends schlagen wir die Verwendung des linearen Regressionsmodells vor. Das Ziel besteht darin, die Beziehung zwischen einer abhängigen Variable und einer oder mehreren unabhängigen Variablen zu bestimmen. Dies ist von entscheidender Bedeutung, insbesondere wenn es sich um reife Produkte handelt, die auf Lager sind und deren Nachfrage zu sinken beginnt. Je schneller wir den Nachfragerückgang erkennen und je schneller wir die Lagerhaltung einstellen können, desto mehr verringern wir das Risiko der Veralterung unserer Bestände und erhöhen damit ihre Gesundheit.

Durch die Berücksichtigung all dieser Schlüssel werden wir die Prognosegenauigkeit (forecast accuracy) erhöhen und unsere Bestände so weit wie möglich an die Erwartungen unserer Kunden anpassen, um Verschwendung zu vermeiden, ohne dass es zu Überschüssen oder Fehlbeständen kommt.

Optimierung der Beschaffungsebene

Der Lagerbestand kann als der Punkt angesehen werden, an dem eine Bestellung aufgegeben werden sollte. Es reicht nicht aus, ihn an einem Tag zu berechnen und erst 12 Monate später wieder zu überprüfen, sondern er muss, um wirklich effektiv zu sein, fast täglich aktualisiert werden.

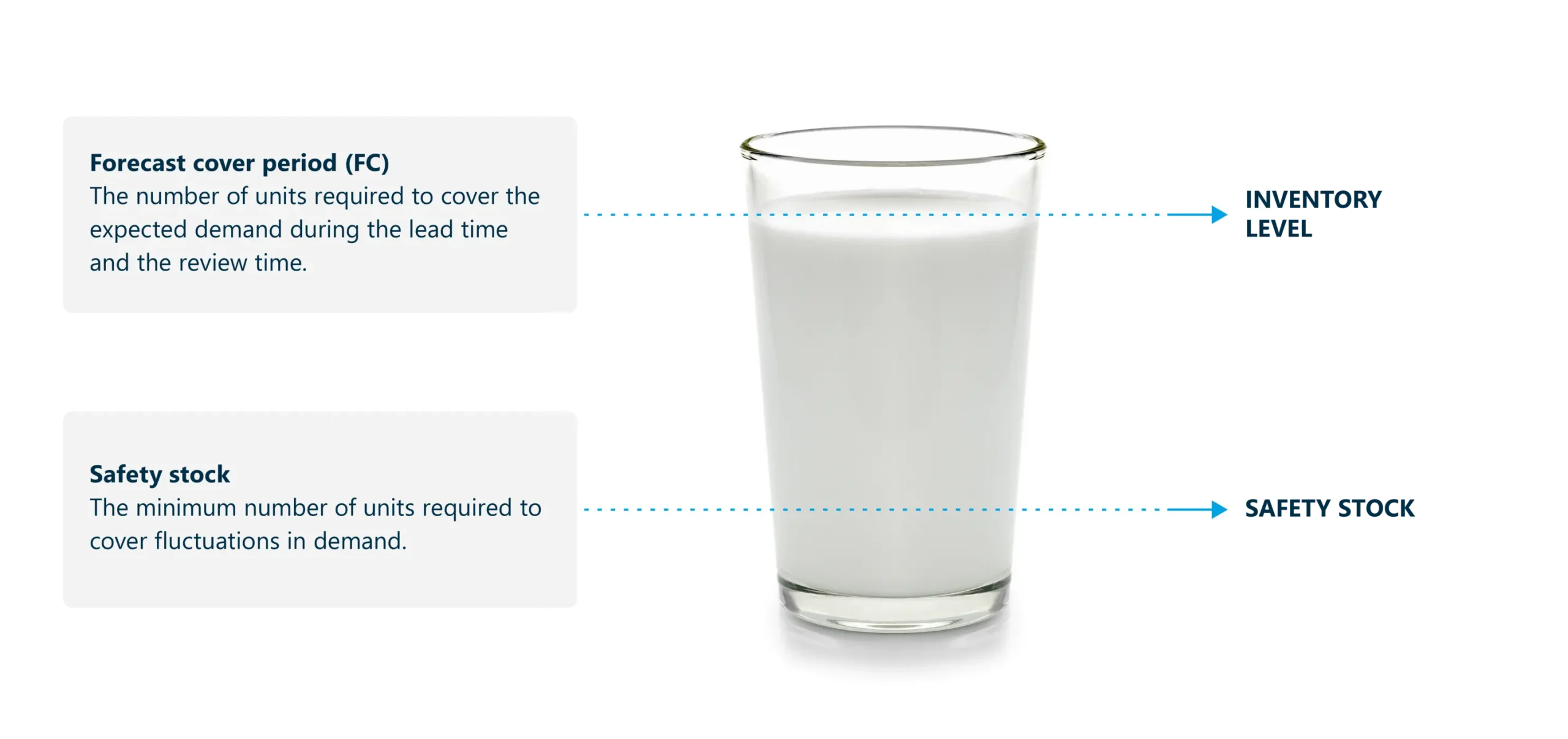

Wir werden nun über die Schlüsselkonzepte sprechen, wenn es um die optimale Höhe der Vorräte für jede Referenz geht. Erfassungszeitraum, Sicherheitsbestand, Dienstleistungsniveau – wir werden sehen, wie jedes dieser Konzepte den Umfang der Vorratshaltung beeinflusst und wie sie sich zueinander verhalten.

Zeitraum des Versicherungsschutzes

Bei der Beschaffung, d.h. bei der Terminierung der Bestellplanung, die zu einem Bezug durchgeführt werden soll, ist der Erfassungszeitraum entscheidend.

Was beinhaltet sie?

Konkret geht es um zwei Elemente. Die interne Überprüfungszeit, die angibt, wie oft im Idealfall überprüft werden soll, ob eine Referenz auf Lager gehalten werden soll oder nicht, und die Vorlaufzeit, die als die Zeit definiert ist, die vom Zeitpunkt der Bestellung bis zur Verfügbarkeit der Ware im System verstreicht.

Daher muss eines klar sein: Zwei verschiedene Lieferanten für dieselbe Referenz können zwei verschiedene Deckungszeiträume bedeuten, was sich direkt auf den durchschnittlichen Bestand auswirkt, den wir für diese Referenz verwalten. Zum besseren Verständnis: Der Abdeckungszeitraum eines asiatischen Lieferanten ist in der Regel länger als der eines lokalen

Lieferanten, so dass die Beschaffung aus Asien in der Regel bedeutet, dass wir mehr Bestände in unseren Lagern aufnehmen müssen.

In diesem Fall raten wir in Phasen des Risikomanagements (z. B. wenn eine neue Benchmark auf dem Markt eingeführt wird) dazu, so weit wie möglich mit einem lokalen Anbieter zusammenzuarbeiten, der mehr Flexibilität ermöglicht, da dies zu einer kürzeren Absicherungsdauer führt.

Und auf welche Kriterien sollten wir achten, um sie auf dem neuesten Stand zu halten?

Wir sollten auf zwei Parameter achten.

Einerseits müssen wir wissen, wie hoch die erwartete Nachfrage innerhalb dieser Anzahl von Tagen für den nächsten zu deckenden Zeitraum ist. Dieser Wert ist völlig dynamisch. Wenn wir einen Artikel mit einer sehr stabilen Nachfrage wählen, werden wir ihn wahrscheinlich nicht so stark bemerken. Aber stellen Sie sich einen saisonalen Artikel vor. Je nach Jahreszeit wird die Prognose für den Deckungszeitraum sehr unterschiedlich ausfallen. Oder stellen Sie sich einen Artikel vor, der einen Aufwärtstrend aufweist. Jedes Mal, wenn wir die Prognose für den nächsten Erfassungszeitraum aktualisieren, werden die zu erfassenden Einheiten gestiegen sein.

Sicherheitsvorrat

Der zweite Parameter ist der Sicherheitsbestand. Wie die Prognose im Deckungszeitraum ist er ebenfalls zu 100 % dynamisch. Er ist abhängig von der Abweichung der Nachfrage, der Vorlaufzeit und dem gewünschten Servicegrad. Um den vollen Nutzen aus seiner Anwendung zu ziehen, muss er daher ebenfalls auf dem neuesten Stand gehalten werden.

Das bedeutet, dass die Summe aus der Prognose im Erfassungszeitraum und dem Sicherheitsbestand den Versorgungsgrad einer Referenz zu einem bestimmten Zeitpunkt ergibt, wie Sie in der Abbildung des Milchglases unten sehen.

Optimierung der Einkaufschargen

Die Bestimmung des optimalen Beschaffungspunkts einer Referenz ist ein großer Schritt zur Vermeidung von Verschwendung und zur Einhaltung der Grundsätze der schlanken Logistik.

Aber es gibt noch viel zu tun. Sobald wir diesen optimalen Beschaffungspunkt haben, müssen wir auch an der Einkaufs-/Beschaffungsstrategie für unsere Produkte arbeiten. Dies steht in direktem Zusammenhang mit den verschiedenen Logistikströmen, die in unserer Lieferkette eingerichtet werden können.

Tipps für die Optimierung des Lieferanteneinkaufs und des Warennachschubs

Im Detail kann man zwischen dem Einkauf bei den Lieferanten (vorgelagert) und dem Nachschub aus den regulierten Zentren oder Geschäften (nachgelagert) unterscheiden.

Vorgelagertes Management: Wie man den Einkauf bei Lieferanten optimiert

- Erstellung von Bestellkalendern. Das Spiel mit internen Überprüfungszeiten und die Anpassung der Deckungszeiträume für jeden Lieferanten erleichtern die Abläufe und optimieren die Mengen.

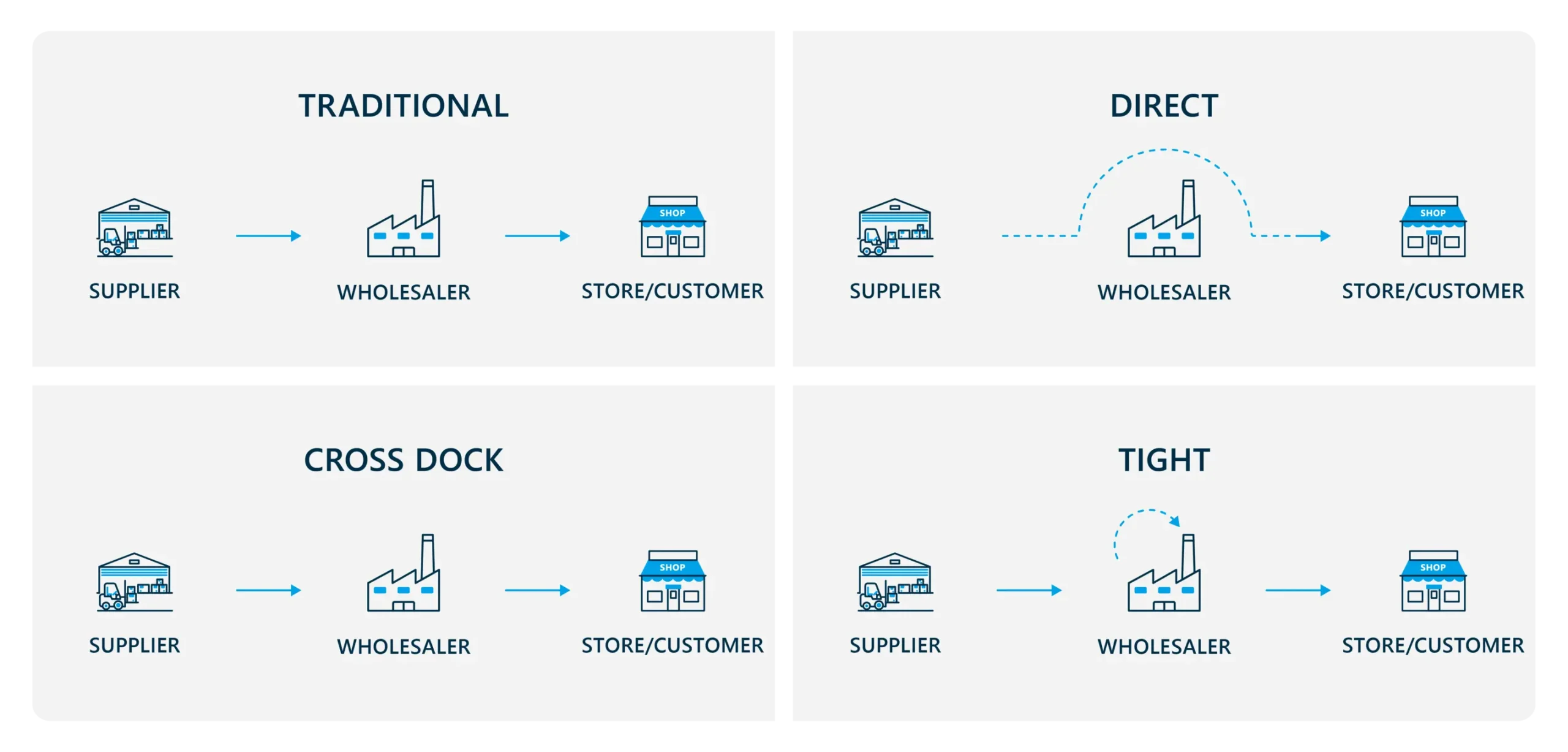

- Legen Sie zulässige und verbotene Verkehrsströme fest. Wählen Sie ein logistisches Flussmodell. Es gibt 4 Optionen, die am weitesten verbreitet sind und die wir im Folgenden betrachten werden.

- Diversifizierung der Lieferanten. Es ist ratsam, nicht nur einen möglichen Lieferanten für die Lieferung jeder unserer Referenzen zu haben. Ebenso sollten die direkten Kosten des Produkts nicht das einzige Kriterium für die Auswahl eines Lieferanten sein, sondern wir sollten auch auf die Lieferzeiten und die Einkaufscharge achten.

- Bewerten Sie die Lieferanten. Analysieren Sie die Vereinbarungen, die wir mit unseren Lieferanten getroffen haben, genau – Mindestabnahmemengen, Euro pro Bestellung usw. – und machen Sie sich bewusst, was es für uns jedes Mal bedeutet, wenn wir Beschaffungsbedürfnisse vorziehen müssen, um diese Beschränkungen einzuhalten.

Nachgelagerte Verwaltung: Wie füllen wir unsere Läden und Lagerplätze auf?

- Optimierung von Lieferplänen. Wie bei der vorgelagerten Verwaltung müssen die internen Überprüfungszeiten optimiert und die Reichweite der Nachschubaufträge analysiert werden.

- Erstellen Sie eine Matrix für den Transfer zwischen regulierten Geschäften oder Zentren. Das heißt, zwischen welchen Punkten der Transfer von Waren erlaubt ist und zwischen welchen nicht. Sobald diese Matrix festgelegt ist, sollten Sie weitere Regeln aufstellen, um sicherzustellen, dass die Übertragungen für das Unternehmen von Vorteil sind.

- Automatisierung der Bestellung. Wenn wir uns auf das reine Auffüllen der Läden konzentrieren, empfehlen wir bei Slimstock, diesen Vorgang so weit wie möglich zu automatisieren. Und warum? Da die Nachfrage nach Artikeln im Laden eher langsam verläuft, kann der Auffüllungsprozess durch eine gute Vorhersage im Laden, verbunden mit einer dynamischen und aktuellen Politik der Differenzierung nach Servicelevel, zu einem sehr hohen Grad automatisiert werden – natürlich immer mit Warnungen, die die Bestellung stoppen, wenn ein anomales Verhalten festgestellt wird.

- Managementregeln für den Fall eines Mangels. Die Maßnahmen, die im Falle eines Produktmangels zu ergreifen sind, müssen ganz klar sein: Soll das Produkt aus dem aktiven Sortiment bestimmter Geschäfte oder regulierter Lagerstellen genommen werden, oder ist es besser, den Artikel gleichmäßig auf alle Stellen zu verteilen? Die Strategie muss darauf vorbereitet sein, im Falle eines Falles zu handeln, und der Grund für die Verknappung muss ebenfalls analysiert werden, um zu versuchen, sie bei späteren Gelegenheiten zu vermeiden.

Was sind die möglichen logistischen Abläufe?

Jedes Unternehmen ist anders und hat seine eigenen Nuancen. Die gängigsten Warenströme in Unternehmen lassen sich heute jedoch auf vier Hauptmodelle reduzieren:

Traditioneller Fluss

Traditionell liefert der Lieferant das Produkt an das Vertriebszentrum, die Ware wird gelagert und die Bestellungen werden an das Geschäft oder den Kunden geliefert. Im Allgemeinen entscheiden sich die Unternehmen für diesen Weg, weil er ihnen eine große Flexibilität bietet, um sowohl auf spezifische Nachfrageschwankungen zu reagieren als auch kleine Mengen an ihr Ladennetz oder an Kunden zu liefern.

Direkter Durchfluss

In diesem Fall liefert der Lieferant die Waren direkt an die Filiale/das reglementierte Zentrum oder den Kunden, ohne das Logistikzentrum zu passieren. Diese Art des Warenflusses wird verwendet, wenn der Bedarf, der in der Filiale/dem reglementierten Zentrum oder beim Kunden gedeckt werden muss, so groß ist, dass er die vom Lieferanten auferlegte logistische Beschränkung allein abdeckt. Der Auftrag entspricht z. B. einem vollen Lieferwagen des Lieferanten.

Cross-Dock-Fluss

Dies ist ein Fluss, der in Unternehmen immer häufiger vorkommt. In diesem Fall werden die Waren bei der Lieferung durch den Lieferanten an das Logistikzentrum nicht gelagert, wie dies beim Fluss gegen Bestand der Fall ist. Außerdem durchlaufen die Waren nicht den Wareneingang oder den Wareneingangshof. Sobald der Lieferant seine Waren anliefert, werden sie direkt auf die verschiedenen Lager/Regulierzentren oder Kundenaufträge aufgeteilt, so dass die Waren nicht auf den Lagerplätzen gelagert werden. Und der Hauptunterschied zum Fluss gegen Bestand? In diesem Fall geht der Empfänger der Waren von höheren Bestellmengen aus (Kartons, Palettenlagen oder Paletten), so dass die Flexibilität, von der wir zuvor gesprochen haben, verloren geht.

Enger Fluss

Der enge Warenfluss ist in Einzelhandelsketten und Supermärkten weit verbreitet und stellt eine Mischung aus Fluss gegen Bestand und Cross-Docking dar. Dabei handelt es sich um Waren, die an einem Bestimmungsort in dem Moment ankommen, in dem sie verwendet werden sollen. Mit anderen Worten, es handelt sich um Waren, die in ein Lager kommen, in der Erwartung, dass sie noch am selben Tag versandt werden.

EOQ in der Beschaffungsoptimierung

Bei Einkäufen müssen wir uns an die bestehenden Logistikeinheiten unserer Lieferanten anpassen. Es ist sehr wichtig, die Auswirkungen dieser Anpassung an die bestehenden Logistikeinheiten zu messen, denn es kann vorkommen, dass wir den tatsächlichen Bedarf aufgrund der Anpassung verdoppeln oder sogar verdreifachen. In diesen Fällen ist es notwendig, Lieferanten zu identifizieren und neu zu verhandeln, um die Gesundheit unserer Bestände zu verbessern.

Wenn es um die Optimierung der Beschaffung geht, hebt sich ein Konzept von den anderen ab: EOQ. EOQ steht für “Economic Order Quantity” (wirtschaftliche Bestellmenge) und ist eine Technik zur Bestimmung der optimalen Menge eines Artikels, die zu einem bestimmten Zeitpunkt bestellt werden muss, um die Gesamtkosten für den Bestand zu minimieren.

Und welche Faktoren sollten wir berücksichtigen, um sie zu optimieren?

Saisonabhängigkeit des Produkts in der EOQ

Es ist nicht dasselbe, den EOQ eines saisonalen Produkts zu berechnen, wenn wir uns in der Hauptsaison befinden, als wenn wir uns in der Nebensaison befinden. (Niemand sollte daran denken, mit Durchschnittswerten zu arbeiten, wenn es sich um ein saisonales Produkt handelt.) Daher muss die Nachfrageprognose für das Produkt den saisonalen Faktor berücksichtigen, und wir müssen die Zeithorizonte, mit denen wir arbeiten, anpassen.

Um es umgangssprachlich auszudrücken, kann ich bei einem saisonalen Produkt nicht erwarten, dass ich am 1. Januar in der Lage sein werde, die optimale Einkaufscharge bis zum 31. Dezember zu berechnen. Bei einem saisonalen Produkt müssen die Arbeitshorizonte der Saisonalität des Produkts entsprechen, so dass ich beispielsweise eine EOQ für das Produkt von Januar bis April, eine weitere von April bis September und eine weitere von Oktober bis Dezember haben könnte.

Werbeaktionen

Alle geplanten Werbeaktionen müssen berücksichtigt und der Bedarfsprognose für das Produkt als zusätzlicher Bedarf hinzugefügt werden. Auch hier bedeutet die Tatsache, dass Sie mit Aktionen arbeiten, die die Nachfrage nach dem Produkt verändern, dass Sie nicht mit einem jährlichen Bedarfshorizont arbeiten können, sondern dass die Termine, an denen diese Aktionen geplant sind, auch den Bedarfsprognosehorizont markieren, der mit jeder EOQ-Berechnung abgedeckt werden kann.

Trends und Produktlebenszyklus

Es ist nicht dasselbe, wenn eine Referenz wächst, wenn sie sich in der Reifephase befindet, oder wenn sie rückläufig ist und sich dem Ende ihrer Lebensdauer nähert. Das Nachfrageverhalten ist nicht dasselbe, und wie Sie sehen, müssen Sie sehr empfindlich auf jede Verhaltensänderung reagieren, um den EOQ richtig einzustellen.

Geplanter Produktrückruf

Es scheint offensichtlich zu sein, aber wir stoßen gelegentlich auf Fälle, in denen es nicht so offensichtlich ist. Wenn Sie wissen, dass Sie ein Produkt im Juni vom Markt nehmen werden, sollten Sie die Nachfrage nicht vor Ende Dezember befriedigen.

Angemessenheit der Logistikeinheiten

Dies kann uns helfen, von Mengenrabatten zu profitieren. Wir sprechen hier nicht von einmaligen Angeboten des Lieferanten und auch nicht von Mengenrabatten, sondern von Mengenrabatten in unseren offiziellen Tarifen. Bis zu 500 Stück beträgt der Preis beispielsweise 1, von 500 bis 1.000 Stück 0,98 und ab 1.000 Stück 0,96 pro Stück.

Anwendung des wirtschaftlichen Auftragsintervalls

Das wirtschaftliche Bestellintervall besteht darin, die Beschaffungshäufigkeit der Produktauswahl zu optimieren, z. B. durch Segmentierung nach Lieferanten und nach Attributen. Es wird also nicht mehr nur eine Optimierung pro Artikel (EOQ) durchgeführt, sondern die Optimierung erfolgt mit einer Auswahl von Produkten, um die optimale Häufigkeit für die festgelegte Menge zu ermitteln.

Verwaltung von standortübergreifenden Versetzungen

Es ist ein Thema, das immer wieder in Gesprächen auftaucht, wenn man ein Unternehmen kennenlernt. Es gibt zwar viele Unternehmen, die Umlagerungen zwischen ihren verschiedenen Lagern vornehmen, aber nur wenige profitieren tatsächlich von diesen Umlagerungen. Häufig hat man das Gefühl, dass Kisten von einem Zentrum zum anderen hin- und hergeschoben werden, ohne dass ein klares Gefühl für die Bewegung besteht.

Welchen Zweck haben Versetzungen zwischen Standorten? Die Gründe können vielfältig sein und hängen von jedem einzelnen Unternehmen ab. Es gibt jedoch einen Grund, der unter all den anderen hervorsticht: einen Produktbedarf in einem Zentrum mit dem Überschuss eines anderen zu decken.

Gibt es eine Möglichkeit, schlechte Praktiken bei der Verwaltung von Versetzungen zwischen Zentren zu vermeiden? Ja, und hier sind zwei Empfehlungen.

Einerseits müssen wir eine klare Vorstellung von der Transfermatrix haben. Zum Beispiel müssen wir in einer Matrix darstellen, zwischen welchen Betrieben Gütertransfers erlaubt und zwischen welchen Betrieben sie nicht erlaubt sind. Im folgenden Beispiel haben wir die erlaubten Kombinationen mit einer ‘1’ und die verbotenen Kombinationen mit einem ‘N’ versehen. Sobald diese Matrix definiert ist, sind 50 % der Arbeit erledigt.

Und woraus bestehen die anderen 50 %? Wir müssen die Regeln festlegen, die bestimmen, ob ein Transfer in den Kombinationen, in denen er erlaubt ist, letztendlich durchgeführt wird oder nicht: Beschränkung in Einheiten, Beschränkung in Euro, Beschränkung, die berücksichtigt, wie lange es dauert, das Produkt vom Hauptsitz zu liefern und wie lange es dauert, den Transfer zwischen den Zentren durchzuführen … Diese Regeln werden es uns ermöglichen, bei der Bestimmung der Überweisungen zwischen den Zentren eine gewisse Wissenschaft anzuwenden.

Kave Home: Bestandsoptimierung gleich Abfallreduzierung

Eines der paradigmatischsten Beispiele für ein Unternehmen, dem es gelungen ist, durch die Optimierung der Lagerbestände Verschwendung zu reduzieren und effizienter zu werden, ist das Unternehmen Kave Home. Das auf Designermöbel spezialisierte Unternehmen sah sich aufgrund seines beschleunigten Wachstums mit Herausforderungen wie der Veralterung von Produkten und explodierenden Lagerkosten konfrontiert.

Dank der Einführung von Slim4 ist es Kave Home jedoch gelungen, die Lagerbestände um 40 % und das Importvolumen um 14 % zu reduzieren und durch diese Bestandsreduzierung seinen ökologischen Fußabdruck um 15 % zu verringern.

Die angeblichen logistischen Zwänge

Der letzte Block, mit dem wir uns befassen müssen, sind logistische Zwänge … oder vielmehr das, was wir manchmal für logistische Zwänge halten. Schauen wir mal, was die häufigsten Fehler sind.

Verwechslung von Platzmangel mit schlechter Raumnutzung

Manchmal wird ein schlecht organisiertes Lager fälschlicherweise für Platzmangel gehalten. Um dieses Problem zu lösen, müssen die Produkte in unserem Lager nach bestimmten Kriterien platziert werden. Und es ist wichtig, diese Kriterien regelmäßig zu aktualisieren, da sonst die positiven Auswirkungen nicht spürbar sind.

Die Frage ist, auf welcher Grundlage wir die Produkte in unseren Zentren bestellen? Hier sind 3 mögliche Kriterien:

- Bewegung: Platzieren Sie Artikel mit hohem Umschlag in dem am besten zugänglichen Teil des Lagers.

- Gewinn: Halten Sie immer die Artikel bereit, die am meisten zur Gewinnspanne beitragen.

- Risiken: Reduzieren Sie das Risiko der Veralterung und ergreifen Sie Maßnahmen, bevor Gegenstände veraltet sind.

Zu volle oder zu leere Lastwagen

Der zweite Punkt ist die Optimierung des Transports. Häufig hört man den Satz: “Wenn der Lkw nicht voll ist, zahle ich für den Transport von Luft.” Dieser Satz ist nicht ganz unberechtigt, aber der Transport von Gütern, die wir nicht brauchen, ist genauso katastrophal wie der Transport von Luft. Was raten wir, wenn es darum geht, den Transport von Gütern zu optimieren?

- Frachtkosten vs. “zusätzliche Kosten für den Besitz” Kosten. Oftmals werden Waren vorgestreckt, weil man die Portokosten nicht bezahlen möchte. Das ist in Ordnung, aber wenn man Produkte hinzufügt, um dieses Minimum zu erreichen, muss man die Kosten für den Besitz berücksichtigen, die diese zusätzliche Ware mit sich bringt. Man muss die versteckten Kosten bedenken, die entstehen, wenn man mehr Waren als nötig auf Lager hat.

- Analysieren Sie die Reichweite der von uns gelieferten Bestände. Der Deckungsgrad der von uns gelieferten Bestände muss stets analysiert werden. Und um zu wissoch die Deckung des Vorrats ist, den wir liefern oder vorziehen, ist eine gute Prognose der Nachfrage unerlässlich.

- Diversifizierung der Lieferanten. Die Erfahrung lehrt uns, dass es ratsam ist, verschiedene Lieferanten zu haben, die dieselbe Referenz liefern. Es ist auch wichtig, bei der Entscheidung, ob ein Lieferant besser oder schlechter als ein anderer ist, nicht nur auf die Kosten zu achten. Aspekte wie Produktqualität, Lieferzeit oder Einkaufschargen müssen bei dieser Bewertung ebenfalls berücksichtigt werden.

Prioritätensetzung beim Wareneingang

Ihr Logistikteam wird sehr dankbar sein für eine Tages- oder Wochenvorlage, in der die verschiedenen zu erwartenden Bestellungen von Lieferanten oder Ausgabestellen nach Tagen geordnet aufgelistet sind.

Am wichtigsten ist es, die Produktlinien anzugeben, die sie enthalten, und auch die Produktlinien mit Dringlichkeit. Dies ist von entscheidender Bedeutung, vor allem wenn wir uns an “Wareneingangsstränden” mit mehreren gleichzeitigen Aufträgen befinden und das Logistikteam nicht weiß, mit welchem es beginnen soll.

Schlanke Logistik: Weniger Verschwendung für mehr Wettbewerbsfähigkeit

In diesem Artikel haben wir erläutert, woraus die Lean-Logistics-Methode besteht, und dabei alles hervorgehoben, was wir tun können, um Materialverschwendung und Prozessineffizienzen zu reduzieren. Wir haben uns auf die Optimierung der Lagerbestände konzentriert, da dies eine der Hauptquellen für Verschwendung in allen Unternehmen ist. Letztendlich geht es darum, Verschwendung zu reduzieren, um effizienter zu werden.

Dabei geht es nicht nur um die Verringerung der Verschwendung in einem Sinne des Wortes, sondern auch um den effizienten Einsatz anderer Ressourcen – Kapital und Zeit, Aufwand und Abnutzung unserer Teams -, in die unser Unternehmen investiert, um alle seine Tätigkeiten auszuführen. All dies mit dem Ziel, wettbewerbsfähig und widerstandsfähig zu bleiben in einem Umfeld, das heute von Unvorhersehbarkeit geprägt ist, und mit der einzigen Gewissheit, dass wir das Unerwartete erwarten können.

Autoren

Luis Rodriguez

Business Manager

Verbindung über LinkedIn

Manuel Yagüe

Business Manager

Verbindung über LinkedIn

Lean Logistik FAQs

Wie hängen die Bemühungen zur Abfallreduzierung und Lean Logistics zusammen?

Abfallreduzierung und Lean Logistics sind eng miteinander verbunden. Lean Logistics zielt darauf ab, Verschwendung in der Lieferkette zu beseitigen, indem die Prozesse optimiert und die Durchlaufzeiten verkürzt werden. Die Abfallreduzierung trägt direkt zu diesem Ziel bei, indem sie überschüssige Bestände minimiert, die Produktionseffizienz verbessert und die Lager- und Transportkosten senkt. In beiden Fällen besteht das Ziel darin, den Wert zu maximieren und gleichzeitig die Verschwendung zu minimieren, was zu einem effizienteren, nachhaltigeren und rentableren Betrieb führt.

Welche Rolle spielt die Technologie bei der Umsetzung von Lean Logistics?

Die Technologie bildet das Rückgrat der Umsetzung von Lean Logistics, da sie die Datenerfassung und -analyse in Echtzeit ermöglicht. Insbesondere Bestandsverwaltungssysteme, Flottenverfolgungssoftware und -tools sind einige der Systeme, die dazu beitragen, die Grundsätze dieser Methodik zu erfüllen. Kurz gesagt, jede Technologie, die dazu beiträgt, die Transparenz in der gesamten Lieferkette zu erhöhen.

Was sind die größten Herausforderungen bei der Umsetzung der Lean-Logistics-Methode in einem Unternehmen?

Die Einführung von Lean Logistics ist mit Herausforderungen verbunden, wie z. B. kulturellem Widerstand gegen Veränderungen, der Notwendigkeit, eingefahrene Prozesse umzustrukturieren, sowie dem Bedarf an Schulungen und dem Engagement der Mitarbeiter. Die Integration von Technologien kann kostspielig und komplex sein. Darüber hinaus erfordert die kontinuierliche Verbesserung eine ständige Überwachung und Anpassung an Nachfrageschwankungen oder Marktbedingungen. Mangelnde Transparenz in der Lieferkette kann die Optimierung ebenfalls behindern. Um diese Hindernisse zu überwinden, bedarf es einer starken Führung, einer effektiven Kommunikation und einer Einstellung zur kontinuierlichen Verbesserung im gesamten Unternehmen.

Was sind die wichtigsten Strategien zur Verringerung der Verschwendung in der Lieferkette eines Unternehmens?

Die Verringerung der Verschwendung in der Lieferkette erfordert Arbeiten in mehreren Schlüsselbereichen: Optimierung der Bestände zur Vermeidung von Überbeständen, Verbesserung der Bedarfsplanung und -prognose und Beseitigung überflüssiger Prozesse. Eine enge Zusammenarbeit mit den Lieferanten und die Einführung von Lean-Methoden, die Förderung einer Kultur der kontinuierlichen Verbesserung und die Schulung der Mitarbeiter zur Erkennung und Beseitigung von Verschwendung sind die wichtigsten Säulen.