Table des matières

Table des matières- Qu’est-ce que le modèle EOQ et la Quantité Économique de Commande ?

- Qu’elle est la juste quantité de stock à commander ?

- EOQ : en quoi consiste la formule ?

- Quantité Economique de Commande : comment réduire les coûts de sa Supply Chain ?

- Quel est l’impact de la Quantité Économique de commande sur les coûts de possession des stocks ?

- Comment intégrer les coûts des quantités de commandes dans le calcul de l’EOQ ?

- Quantité Économique de Commande : quel est l’impact des coûts d’achat et des remises ?

- Le modèle EOQ en pratique

- Sensibilité au coût et aspect pratique

- De la théorie à la pratique en 7 étapes utiles

- Quelques réflexions complémentaires sur la méthode EOQ

- Pour en savoir plus

- FAQ de l’EOQ dans la Supply Chain

C’est en 1913 que le public a découvert la formule EOQ ou Quantité Économique de Commande. Cette approche révolutionnaire a redéfini le métier de la Supply Chain. Mais dans un monde en constante évolution, cette formule centenaire est-elle toujours d’actualité ?

La réponse est « oui » !

Pour de nombreuses entreprises, les stocks constituent généralement l’un des actifs les plus importants du bilan. Si vous travaillez dans l’industrie manufacturière, il est probable que les coûts liés à vos stocks représentent 40% de toutes vos dépenses. Pour les distributeurs ou les grossistes, ce pourcentage peut être encore plus élevé, atteignant parfois jusqu’à 50%.

Il s’agit d’un montant considérable. Et cela nécessite une gestion minutieuse. La possession, le maintien et la gestion des stocks demandent beaucoup de temps, d’efforts et de financement. Et si vous vous trompez, cela engendre un stress énorme pour l’ensemble de l’entreprise.

Il est évident qu’il faut avoir suffisamment de stock en entrepôt pour que les clients soient pleinement satisfaits. Mais il ne faut pas non plus en avoir de trop. De fait, en ces temps d’inflation élevée, de flambée des coûts et de morosité économique générale, il n’a jamais été aussi important de maîtriser vos niveaux de stocks.

C’est pourquoi la Quantité Économique de Commande (EOQ) est aussi utile aujourd’hui qu’elle l’était en 1913.

Dans cet article, nous allons nous pencher sur la question de la Quantité Économique de Commande (EOQ). Nous étudierons comment vous pouvez utiliser cette formule pour prendre de meilleures décisions en matière de Supply Chain.

Et également, comment vous pouvez mettre en pratique les principes de l’EOQ dans votre entreprise, tout en soulignant certains points faibles dont vous devriez être conscients.

Qu’elle est la juste quantité de stock à commander ?

La question de la juste Quantité Économique de Commande concerne de nombreux domaines de votre activité. Elle a un impact direct sur votre valeur de stocks.

Elle influence naturellement la fréquence et le volume de vos commandes. Mais aussi, l’efficacité quotidienne des opérations de votre Supply Chain. Ainsi, le processus de détermination de la juste quantité à commander doit être réfléchi et planifié : il est stratégique.

Dans la pratique, c’est rarement le cas.

Souvent, les quantités commandées ne sont pas basées sur une stratégie ou des objectifs bien intentionnés, mais sont dictées par les fournisseurs. Parfois, la situation est encore pire et personne ne sait comment l’EOQ a été déterminée.

Il en résulte un scénario dans lequel les quantités commandées sont disproportionnées. Des erreurs telles qu’un stock trop important, des risques inutiles d’obsolescence, un gaspillage excessif, la nécessité de disposer d’une capacité de stockage supplémentaire. Le coût est important.

D’autre part, des Quantités Économiques de Commande trop faibles entraînent des déperditions tout au long de la Supply Chain et des activités de l’entreprise. Tout cela entraîne des coûts.

Mais, comment éviter cela ?

En optant pour des quantités de commande appropriées, vous pouvez réduire vos coûts opérationnels tout en augmentant le retour sur investissement de vos stocks. Cela vous permettra d’offrir à vos clients la meilleure disponibilité possible tout en maintenant un niveau de stock minimal. Cette approche se traduira par une amélioration considérable de votre résultat net.

EOQ : en quoi consiste la formule ?

La formule EOQ a été développée par Ford W. Harris en 1913 et mise à jour plus tard par Wilson (1915) et Camp (1922). Depuis lors, la Quantité Économique de Commande est devenue un classique de la Supply Chain.

La Quantité Economique de Commande est un facteur clé de la littérature sur la Supply Chain et est appliquée par une majorité des entreprises qui recherchent l’excellence en matière d’approvisionnement.

Cependant, les premières utilisations de la Quantité Économique de Commande n’étaient pas sans limites. Par exemple, le modèle traditionnel de Ford était quelque peu restrictif. Il nécessitait un prix fixe et ne prenait pas en compte des facteurs tels que les remises quantitatives.

En outre, les résultats étaient fondés sur une demande connue et stable, ce qui, compte tenu des perturbations récentes auxquelles nous nous sommes habitués, n’est tout simplement pas réaliste. Enfin, la formule originale ne prenait en compte que les coûts de commande et de détention du stock.

Mais malgré ces limites, la formule EOQ a prouvé à maintes reprises qu’elle donnait des résultats. Dans les prochaines sections, nous explorerons quelques-uns des principaux avantages de la Quantité Économique de Commande.

Quantité Economique de Commande : comment réduire les coûts de sa Supply Chain ?

Satisfaire les besoins de vos clients n’est pas donné. Mais cela ne signifie pas que vous ne pouvez pas prendre des mesures pour réduire les coûts de votre Supply Chain.

La première étape pour minimiser les coûts de votre Supply Chain consiste à identifier vos principaux coûts. Pour les entreprises qui opèrent dans un environnement où les stocks sont importants, les coûts de la Supply Chain peuvent être classés en plusieurs catégories :

- Coûts de passation de commande

- Coûts de possession des stocks

- Coûts de pénurie

- Frais généraux

- Coûts unitaires

Se concentrer sur les principaux coûts

Les deux principaux types de coûts de la Supply Chain sont les coûts de commande et les coûts de stockage. Le premier est souvent sous-estimé car une grande partie est considérée comme un coût irrécupérable.

Coûts de possession des stocks

Les chefs d’entreprise ont souvent tendance à croire qu’ils ont financé leurs stocks avec leurs propres capitaux. Cependant, cela ne signifie pas que vous pouvez négliger ces coûts lors de la prise de décisions en matière d’optimisation.

Imaginez votre entreprise sans aucun stock. Quels investissements, risques et dépenses manquerait-il ? Quelle main-d’œuvre, combien de temps, quelles difficultés et quels efforts économiseriez-vous chaque jour ?

La leçon à retenir est que même si les coûts ne sont pas directement visibles, il existe probablement des opportunités d’optimisation.

Coûts de manutention

Les coûts de manutention représentent un autre coût significatif de la Supply Chain. Ils englobent tous les coûts supportés par une entreprise lorsqu’elle manipule des lots de tailles spécifiques. Cependant, de nombreuses entreprises ne sont pas conscientes que la manipulation d’une seule unité implique de multiples process distincts.

Prenons l’exemple d’une unité de production.

Combien coûte la production d’une seule pièce ? Il faut sélectionner et rassembler les bonnes matières premières, mettre en place une chaîne de production, nettoyer après la production, faire face aux problèmes de démarrage et bien d’autres actions complémentaires.

N’oubliez pas les autres coûts

Bien que vous deviez accorder une attention particulière aux deux principaux coûts mentionnés précédemment, il est important de noter que tous les coûts de la Supply Chain sont interconnectés. Ils ont également un impact direct sur votre entreprise, ce qui justifie la nécessité de les surveiller attentivement.

Pour éviter une solution sous-optimale, vous devez intégrer tous les types de coûts dans votre stratégie de gestion des stocks.

Analysez la situation dans son ensemble

Lorsque vous optimisez, par exemple, les coûts de possession des stocks, vous diminuez les quantités à commander. Dans la pratique, cela a souvent un impact négatif sur les coûts de transport et d’entreposage, car cela entraîne de nombreuses lignes de commande et probablement une utilisation inefficace des modes de transport.

De même, si vous cherchez à réduire les coûts de production en augmentant la taille des lots, vos coûts de stockage et d’entreposage augmenteront rapidement. Le seul élément qui influence tous les coûts de votre Supply Chain lors du réapprovisionnement des stocks est la quantité à commander.

Les quantités à commander déterminent les modes de transport, les opérations d’entreposage et la capacité de production. En commandant les bonnes quantités logistiques, vous pouvez exceller en termes d’efficacité opérationnelle. Commander le bon nombre de palettes, des palettes complètes ou même des camions complets est très rentable.

En optimisant les quantités à commander, vous pouvez grandement améliorer l’utilisation du capital investi dans vos opérations et votre production. En trouvant le bon équilibre entre le nombre de commandes à traiter et la taille de chaque commande, des améliorations significatives sont possibles.

Mais attention, sous-estimer le besoin en capital pour la gestion des stocks est à vos risques et périls. Sans une planification minutieuse, il est facile de prendre de mauvaises décisions en ce qui concerne le choix du mode de transport, la conception du réseau et l’approvisionnement. Or, il s’agit de trois aspects importants du process.

Dans la réalité, les coûts liés aux stocks sont souvent sous-estimés. Cela est dû en partie au fait que les responsables des achats ne tiennent compte que des coûts de commande et oublient les coûts d’entreposage, de transport et autres coûts liés aux stocks.

Une évaluation peu réaliste des besoins en capital peut inévitablement entraîner des revers financiers imprévus. Il est donc essentiel d’équilibrer vos besoins d’investissement en stocks avec les dépenses opérationnelles, en tenant compte du coût du capital associé.

La gestion des transports n’en est qu’un exemple. Il est possible de réduire les stocks en utilisant des modes de transport plus rapides, comme le fret aérien, qui permettent de raccourcir les délais et de réduire les quantités à commander.

Étant donné que vos coûts de transport augmenteront, cette option peut sembler très chère. Néanmoins, si vous considérez que les coûts totaux liés vos stocks et à votre Supply Chain peuvent être réduits, il est possible que vos performances financières globales soient améliorées par rapport à des solutions de transport moins coûteuses.

Enfin, examinons l’impact de la prise en compte du coût total des stocks sur les décisions d’achat. À première vue, délocaliser la production en Extrême-Orient pourrait entraîner une réduction des prix d’achat. Mais dans une perspective globale, elle peut entraîner une augmentation des investissements en raison d’une augmentation des stocks en transit et des stocks de sécurité.

Dans ce scénario, il est possible que le fournisseur offrant le prix d’achat le plus bas n’ait pas nécessairement le coût global le plus bas une fois les produits livrés.

Quel est l’impact de la Quantité Économique de commande sur les coûts de possession des stocks ?

Les coûts de possession des stocks peuvent être divisés en deux catégories : les coûts liés au capital et les coûts non liés au capital.

Les coûts liés au capital sont immobilisés dans les stocks, qui sont souvent financés à l’avance. Les coûts liés au capital sont consacrés au financement du stock. Les coûts incontournables associés à la détention des stocks sont appelés “coûts non liés au capital”.

Coûts liés au capital

Les stocks sont souvent considérés comme un actif à court terme. Toutefois, cet argument présente une faille : tant qu’une entreprise détient 60 jours de stock, elle devra investir pour maintenir le niveau des ventes existant.

Par conséquent, les stocks doivent être considérés comme un “actif circulant permanent”, même s’ils sont renouvelés tous les 60 jours. C’est la raison pour laquelle le coût du capital à long terme doit être utilisé pour le calcul des coûts de possession des stocks. Votre directeur financier devrait être en mesure de vous fournir ce chiffre.

Coûts non liés au capital

Coûts des locaux et frais généraux

Les stocks sont souvent entreposés et gérés dans l’entrepôt de l’entreprise ou chez un prestataire logistique externe. Si vous tenez compte des coûts totaux de stockage et des services généraux, ainsi que du stock moyen détenu, vous serez en mesure d’estimer avec précision le taux du coût de possession.

Frais administratifs

Les coûts administratifs sont liés à l’administration et à la gestion des stocks par les collaborateurs et les systèmes. Il s’agit par exemple du contrôle des stocks, des systèmes de transaction des stocks et des logiciels de gestion. Si vos processus sont particulièrement manuels, le travail nécessaire pour traiter une commande sera inévitablement plus élevé.

Frais d’obsolescence et de dépréciation

Avec le temps, les stocks perdent de la valeur, voire deviennent invendables. Les services financiers passent souvent ces stocks en pertes. Toutefois, plusieurs facteurs doivent être pris en considération, tels que la phase du cycle de vie du produit et son caractère de “mode”.

Coûts de gestion des stocks

Les stocks sont liés à diverses opérations de manutention à l’entrée et à la sortie. Les coûts de matériel et de personnel liés à ces opérations doivent être pris en compte.

Coûts de casse et de qualité

Il convient également de tenir compte des coûts liés aux stocks mal placés, perdus ou volés, ainsi qu’au contrôle de la qualité des produits en stock.

Outre ces coûts non liés au capital, il y a d’autres aspects à prendre en considération. Il s’agit par exemple des frais généraux, des impôts et des assurances. Et qu’en est-il du coût lié au temps passé par les équipes dirigeantes à résoudre des problèmes ?

Coût du risque

En outre, nous devons garder à l’esprit que la plupart des investissements dans les stocks sont de nature spéculative, en particulier dans les secteurs du négoce et de la distribution.

En règle générale, il n’y a pas de contrat juridiquement contraignant stipulant que vos clients achèteront votre stock. Lorsque les stocks sont fabriqués sur commande, il existe toujours un risque que le client modifie voire annule la commande sans compensation. Il est donc crucial de prendre en compte ces risques lors de la détermination du coût de détention des stocks.

Comment intégrer les coûts des quantités de commandes dans le calcul de l’EOQ ?

Jusqu’à présent, nous nous sommes principalement concentrés sur le coût d’acquisition et de possession des stocks. Mais qu’en est-il de l’impact des tailles de lots sur la formule de la Quantité Economique de Commande ?

Les coûts liés à la quantité à commander sont les dépenses engagées pour passer, recevoir, contrôler et créer une commande de stock. Ils sont également connus sous le nom de coûts de passation de commande et se composent de deux éléments : coûts fixes et coûts variables.

Les coûts fixes, qui restent les mêmes pour chaque commande passée, comprennent les coûts des équipements ainsi que les coûts de maintenance du logiciel utilisé pour le traitement des commandes.

Les coûts variables sont proportionnels au nombre de commandes traitées. Ils incluent le coût de création d’une commande, le coût de révision des niveaux de stock, le coût de réception et de vérification des produits reçus du fournisseur, ainsi que le coût de la préparation et du traitement des paiements à effectuer au fournisseur après réception de la facture.

Étant donné que les coûts variables sont constitués de divers types de coûts, leur accumulation peut entraîner une augmentation significative des coûts totaux liés à la quantité à commander.

Les coûts de commande sont souvent négligés par les chefs d’entreprise, car ils considèrent que ces opérations effectuées par les collaborateurs font partie de leur routine quotidienne. Cependant, en calculant le coût réel de l’ensemble du processus de commande, ils s’aperçoivent que commander et stocker un article dans leur entrepôt coûtent en réalité de l’argent.

Ils sont souvent surpris, car ils oublient souvent qu’il est beaucoup plus coûteux de créer dix bons de commande pour cinq articles chacun que d’acheter cinquante articles en une seule fois auprès d’un seul fournisseur.

Quantité Économique de Commande : quel est l’impact des coûts d’achat et des remises ?

En plus des coûts de possession des stocks et des coûts liés aux quantités commandées, il y a un troisième aspect des coûts qui a un impact significatif sur l’ensemble Supply Chain : les coûts d’achat. En pratique, il existe souvent une relation entre la quantité commandée et le prix d’achat.

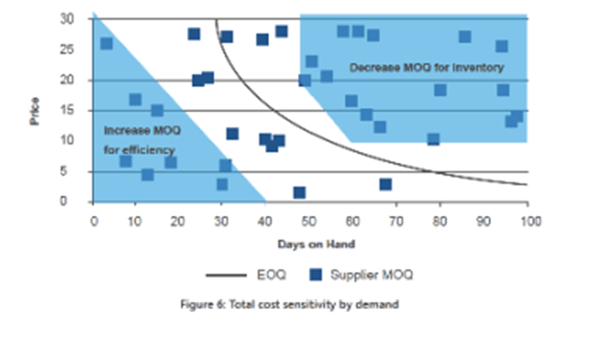

Les effets de l’économie d’échelle vous diront que des quantités plus importantes entraînent des remises plus importantes. Toutefois, pour déterminer la quantité de commande pour laquelle les coûts totaux de la Supply Chain sont les plus bas, toutes les quantités de commande doivent être considérées en fonction de toutes les remises de prix.

Il est important de noter que les remises de prix les plus élevées n’impliquent pas automatiquement les coûts totaux les plus bas. Comme le montre le graphique ci-dessous, c’est la troisième tranche de remise (150 pièces) qui entraîne le coût total le plus bas, et non la tranche de remise la plus élevée (300 pièces).

Le modèle EOQ en pratique

Malgré ses hypothèses simplificatrices, la popularité de la Quantité Economique de Commande est démontrée par l’analyse de sensibilité. Cette analyse donne un aperçu clair sur l’utilisation pratique d’une méthode.

La formule exacte n’est toutefois pas toujours applicable dans la pratique et peut faire apparaître une augmentation d’autres coûts de la Supply Chain. Il est donc important de savoir comment les variations des principaux paramètres de la formule peuvent affecter les résultats du modèle. Examinons quelques exemples plus en détail.

Sensibilité au coût et aspect pratique

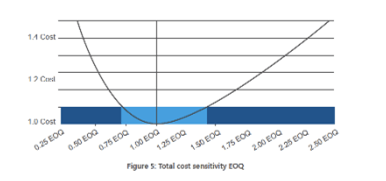

Quel est le résultat de l’application d’une quantité de commande différente de l’EOQ ?

Une augmentation de 5 % du coût total peut conduire à utiliser une quantité de commande supérieure ou inférieure de 30 % à l’EOQ. Il apparaît clairement que l’EOQ est relativement peu sensible aux variations des coûts autour de la quantité optimale de commande. Lorsque l’on commande plus que la quantité optimale, les coûts augmentent moins que lorsque l’on commande moins que l’EOQ.

Unités logistiques

Maintenant que nous avons établi que le résultat de la formule EOQ est relativement insensible près de son optimum, nous pouvons utiliser cette information lors de l’optimisation d’autres coûts significatifs de la Supply Chain.

Les opérations d’entreposage et de transport peuvent être optimisées par l’utilisation d’unités logistiques. Trouver la bonne unité logistique à proximité du EOQ permettra d’améliorer tous les coûts de la Supply Chain.

Saisonnalité

Lorsque la demande d’un produit suit un schéma saisonnier, la méthode traditionnelle de l’EOQ ne fournit pas toujours la solution optimale.

Lorsque la haute saison est proche, les commandes seront passées plus fréquemment si l’on applique une quantité de commande fixe.

Cela entraîne une augmentation des opérations d’entrées liées à l’entreposage et au transport et peut perturber les opérations de sorties de votre entrepôt.

D’autre part, en basse saison, la position des stocks peut devenir très élevée. Il en résulte des coûts de stocks inutilement élevés et parfois même des difficultés dans les opérations d’entreposage.

Lors de la gestion d’articles saisonniers, il est recommandé d’appliquer l’Intervalle Économique de Commande (EOI), également appelé Quantité Périodique de Commande (POQ) dans la littérature.

Cette méthode garantit que les quantités commandées sont adaptées aux variations de la demande dues à la saisonnalité. Dans le calcul de l’EOI, le calcul optimal de l’intervalle est déterminé en divisant l’EOQ par la demande saisonnière totale :

Intervalle Économique de Commande (EOI) = EOQ / Demande saisonnière totale

De la théorie à la pratique en 7 étapes utiles

Nous espérons que cet article vous a fourni les connaissances de base nécessaires à l’optimisation de vos quantités à commander. Maintenant que vous avez lu la théorie, il est temps de mettre le modèle EOQ en pratique !

Pour savoir si les quantités que vous commandez actuellement sont aussi économiques qu’elles pourraient l’être, appliquez les étapes suivantes à vos opérations :

- Identifiez les principaux coûts de votre Supply Chain.

- Déterminez les différents coûts spécifiques par groupe d’articles.

- Utilisez les calculs et les méthodes de cet article pour procéder à une analyse rapide de vos coûts.

- Calculer l’EOQ pour chaque article.

- Comparez les résultats de la formule avec vos quantités à commander actuelles et voyez celles qui diffèrent le plus de l’EOQ.

- Effectuez une analyse des principaux écarts pour définir des règles de gestion :

- Dans quels cas pouvez-vous appliquer cette méthode immédiatement ?

- Dans quels cas avez-vous besoin de règles de gestion supplémentaires ?

- Utilisez l’EOQ et recalculez-la fréquemment, en particulier en cas de réajustement des coûts et de la demande.

Quelques réflexions complémentaires sur la méthode EOQ

L’EOQ peut être un outil utile pour l’analyse des quantités actuellement commandées auprès de vos fournisseurs principaux. Trouvez et analysez les écarts les plus importants entre vos quantités actuellement commandées et les quantités optimales afin de réaliser des gains rapides.

En investissant dans l’optimisation des quantités à commander, vous réduirez vos risques et vos besoins en capitaux, tout en améliorant votre efficacité et en réalisant des économies significatives sur les coûts inutiles.

Si vous êtes prêt à faire des efforts pour optimiser vos quantités de commandes, vos risques et vos besoins en capitaux diminueront, tandis que vous pourrez travailler plus efficacement et, surtout, économiser beaucoup de coûts inutiles.

Pour en savoir plus

Harris, E., 1913. How many parts to make at once. Factory, The Magazine of Management, 10 (2) : 135 -136.

Silver, E.A., Pyke, D.E., et Peterson, R., 1998. Inventory Management and Production Planning and Scheduling. John Wiley and Sons.

Zipkin, P.H., 2000. Foundations of Inventory Management (Fondements de la gestion des stocks). McGraw-Hill, New York.

Muckstadt, J.A. et Sapra, A., 2009. Principes de gestion des stocks : When You Are Down to Four Order More. Springer, New York.

FAQ de l’EOQ dans la Supply Chain

Qu’est-ce que la Quantité Économique de Commande (EOQ) ?

La Quantité Économique de Commande (EOQ) est une formule de gestion des stocks qui aide les entreprises à déterminer la quantité optimale à commander afin de trouver l’équilibre parfait entre un service optimisé et des coûts minimisés. L’EOQ tient compte de paramètres tels que la demande, les coûts de stockage, les coûts de commande et le délai de livraison pour calculer la quantité idéale à commander.

Quelle est la formule de l’EOQ ?

La formule de l’EOQ (Quantité Économique de Commande) est utilisée pour déterminer la quantité optimale de commande d’un produit. La formule varie selon les sources, mais en général, elle est exprimée comme suit :

EOQ= racine carrée de [(2DS)/H].

D représente la demande annuelle, S représente le coût de la commande, et H représente le coût de possession des stocks.

Pourquoi l’EOQ est-elle importante dans la gestion des stocks ?

En calculant la quantité de commande optimale, l’EOQ minimise les coûts de possession des stocks (stockage, manutention et amortissement) tout en réduisant la fréquence des commandes et les coûts de commande associés (tels que la préparation, le transport et le traitement). Cela permet aux entreprises d’optimiser les niveaux de stock, d’éviter les ruptures de stock et de minimiser les stocks excédentaires.

Quels sont les avantages de l’utilisation de l’EOQ ?

La Quantité Économique de Commande offre plusieurs avantages clés aux entreprises :

- Réduction des coûts

- Équilibrage des niveaux de stocks

- Optimisation de la trésorerie et de l’investissement en fonds de roulement

- Hausse de l’efficacité

- Réduction du risque de gaspillage et d’obsolescence

- Assurance d’une prise de décision adéquate et rationnelle

Quelles sont les limites de l’EOQ ?

Bien qu’elle présente de nombreux avantages, l’approche EOQ comporte plusieurs inconvénients :

- l’EOQ suppose généralement que la demande soit régulière et connue.

- la formule repose sur des hypothèses de coût qui peuvent être difficiles à vérifier.

- Pour appliquer la formule EOQ, les entreprises ont besoin de données fiables et d’une bonne compréhension de la manière dont les différents paramètres s’influencent mutuellement.

À quelle fréquence faut-il recalculer le EOQ ?

L’EOQ doit être recalculée périodiquement pour s’assurer qu’elle permet de maintenir des niveaux de stocks optimaux. Toutefois, la fréquence de recalcul de l’EOQ dépend de divers facteurs, notamment de l’évolution de la demande, des délais de livraison et des coûts.