Inhoudsopgave

Inhoudsopgave- Is een economische bestelhoeveelheid (EOQ) nog steeds relevant in de huidige volatiele wereld?

- Over de economische bestelhoeveelheid

- Het probleem van de bestelhoeveelheid

- Wat is de EOQ-formule

- Hoe kan de economische bestelhoeveelheid jou helpen de kosten van de toeleveringsketen te verminderen?

- ZIE SLIM4 IN ACTIE

- Hoe beïnvloedt de economische bestelhoeveelheid de voorraadkosten?

- Hoe passen de kosten van partijhoeveelheden in de EOQ-formule?

- Welke invloed hebben inkoopkosten en kortingen op de economische bestelhoeveelheid?

- Het EOQ-model in de praktijk

- Van theorie naar praktijk in 7 eenvoudige stappen

- Enkele laatste gedachten over de economische ordehoeveelheid

- Verder lezen

- Veelgestelde vragen over EOQ

Over de economische bestelhoeveelheid

In 1913 maakte de wereld voor het eerst kennis met de economische bestelhoeveelheid, ook wel Economic Order Quantity (EOQ)-formule. Deze revolutionaire aanpak zou de discipline van het beheer van de toeleveringsketen herdefiniëren. Maar is deze 100 jaar oude formule in de huidige volatiele wereld nog relevant? Het antwoord is natuurlijk ja! Voor veel bedrijven is de voorraad doorgaans een van de grootste activa op de balans. Als jij in de fabricerende industrie werkt, is het waarschijnlijk dat jouw voorraadkosten 40% van jouw totaal uitmaken. Voor detailhandelaars of groothandelaars ligt dat getal nog hoger. In sommige gevallen zelfs 50%.

Dat is een enorme uitgave en iets wat zorgvuldig beheerd moet worden. Het bezitten, onderhouden en beheren van voorraden kost veel tijd, moeite en geld. En als jij het verkeerd aanpakt, veroorzaakt dat een enorme hoeveelheid stress in het hele bedrijf. Je moet natuurlijk genoeg in het magazijn hebben om de klanten tevreden te stellen. Maar jij wilt nooit te veel. In deze tijden van hoge inflatie, stijgende kosten en algemene economische ellende is het immers nog nooit zo belangrijk geweest om jouw voorraadniveaus onder controle te houden.

En daarom is de economische bestelhoeveelheid vandaag nog even nuttig als in 1913. In dit artikel duiken we in het onderwerp Economic Order Quantity. We onderzoeken hoe jij deze formule kunt gebruiken om betere beslissingen te nemen in de toeleveringsketen. We belichten hoe jij de EOQ-principes in jouw bedrijf kunt toepassen. En voor de goede orde belichten we enkele potentiële valkuilen waarvoor jij moet oppassen.

Het probleem van de bestelhoeveelheid

Bestelhoeveelheden raken veel gebieden van jouw bedrijf. Niet meer dan de voorraadhoogte. Natuurlijk beïnvloeden ze de frequentie en het volume waarmee jij bestelt. Maar ze zijn van grote invloed op de dagelijkse efficiëntie van jouw operaties. Daarom moet het proces voor het bepalen van bestelhoeveelheden doordacht, gepland en strategisch zijn.

In de praktijk is dit vaak niet het geval. Bestelhoeveelheden worden vaak niet onderbouwd door strategie of goedbedoelde plannen, maar gedicteerd door leveranciers. Soms is de situatie nog erger en weet niemand hoe het EOQ-getal überhaupt tot stand is gekomen. Dan ontstaat een scenario waarin onevenredige bestelhoeveelheden ontstaan. En dan zie je weer dure fouten. Fouten zoals hoge voorraadniveaus, onnodige risico’s op veroudering, buitensporige verspilling en de noodzaak van.

Aan de andere kant veroorzaken te kleine bestelhoeveelheden inefficiënties in de hele toeleveringsketen en de bredere bedrijfsprocessen. Dit alles leidt tot vermijdbare kosten. Maar hoe kun je dit alles voorkomen? Gewoon de juiste hoeveelheid voorraad bestellen is een goed begin. Door de juiste hoeveelheden te bestellen, verlaag jij jouw operationele kosten en verhoog je het rendement op jouw voorraadinvestering.

Het zal jou helpen om jouw klanten de best mogelijke beschikbaarheid te bieden met het laagst mogelijke voorraadniveau. En dit resulteert weer in een enorme verbetering van jouw resultaat.

Wat is de EOQ-formule

Voordat we verder gaan, moeten we even terug naar de basis. De EOQ-formule werd in 1913 ontwikkeld door en later bijgewerkt door Wilson (1915) en Camp (1922). Sindsdien is de Economic Order Quantity uitgegroeid tot een belangrijk onderdeel van de supply chain, dat uitvoerig is bestudeerd en besproken in collegezalen en directiekamers.

Economic Order Quantity is een belangrijk onderdeel van de literatuur over supply chains en wordt toegepast in een groot deel van de bedrijven die supply chains nastreven. Maar laten we ons niet laten meeslepen. De vroege interacties van de Economic Order Quantity waren niet zonder beperkingen. Zo was het traditionele Ford-model enigszins beperkend. Dit komt omdat het een vaste prijs vereiste en geen rekening hield met zaken als kwantumkortingen.

Bovendien waren de resultaten gebaseerd op een bekende en stabiele vraag, wat, gezien de recente verstoring waaraan we gewend zijn geraakt, eenvoudigweg niet realistisch is. Tenslotte werd in de oorspronkelijke formule alleen rekening gehouden met bestel- en bewaarkosten voor aanvulling. Maar ondanks deze beperkingen heeft de EOQ-formule keer op keer bewezen fantastische resultaten te leveren. In de volgende secties zullen wij enkele van de belangrijkste voordelen van Economic Order Quantity onderzoeken.

Hoe kan de economische bestelhoeveelheid jou helpen de kosten van de toeleveringsketen te verminderen?

Voldoen aan de behoeften van jouw klanten is niet goedkoop. Maar dat betekent niet dat jij geen stappen kunt ondernemen om de kosten van jouw toeleveringsketen terug te dringen. De eerste stap bij het minimaliseren van jouw supply chain-kosten is het identificeren van de belangrijkste kostenfactoren. Voor bedrijven die in een voorraadrijke omgeving opereren, kunnen de supply chain-kosten ruwweg worden ingedeeld in:

- Bestelkosten

- Holdingkosten

- Kosten van het tekort

- Oprichtingskosten

- Kosten per eenheid

Focus op de belangrijkste kosten

De twee belangrijkste soorten supply chain kosten zijn bestelkosten en holdingkosten. En de eerste wordt vaak onderschat omdat een groot deel ervan als verzonken kosten wordt beschouwd.

Holdingkosten

Bedrijfsleiders denken vaak dat zij hun voorraad met eigen kapitaal hebben gefinancierd. Maar dat betekent niet dat jij dergelijke kosten kunt negeren wanneer je optimalisatiebeslissingen neemt. Stel jouw bedrijf eens voor zonder voorraad. Welke investeringen, risico’s en uitgaven zou jij missen? Hoeveel mankracht, tijd, moeite en moeite zou je dagelijks besparen? Het punt is dat zelfs als je de kosten niet direct kunt zien, er waarschijnlijk een mogelijkheid tot optimalisatie is.

Behandelingskosten

Voorraadkosten zijn een ander belangrijk type kosten van de supply chain. Ze omvatten alle kosten die een bedrijf maakt wanneer het bepaalde partijen verwerkt. Veel bedrijven beseffen echter niet dat de behandeling van slechts één eenheid veel verschillende processen met zich meebrengt. Laten we een productiefaciliteit als voorbeeld nemen. Wat kost het om slechts één eenheid te produceren? Jij moet de juiste grondstoffen selecteren en verzamelen, een productielijn opzetten, schoonmaken na de productie, opstartfouten opvangen en nog veel meer.

Vergeet de andere kosten niet

Hoewel je je moet concentreren op de twee belangrijkste kostenfactoren hierboven, beïnvloeden alle kosten van de toeleveringsketen elkaar rechtstreeks. Ze zijn ook rechtstreeks van invloed op jouw bedrijf, dus het is verstandig om ze in de gaten te houden. Om een suboptimale oplossing te vermijden, moet je alle kostensoorten opnemen in jouw voorraadbeheerstrategie.

Denk aan het grotere geheel

Wanneer je bijvoorbeeld de voorraadkosten optimaliseert, verlaag je de bestelhoeveelheden. In de praktijk heeft dit vaak een negatief effect op jouw transport- en opslagkosten, omdat dit leidt tot veel orderregels en waarschijnlijk inefficiënt gebruik van transportmiddelen. Evenzo zouden, wanneer je streeft naar lagere productiekosten door de ordergrootte van partijen te verhogen, jouw voorraad- en opslagkosten snel toenemen. Het enige dat al jouw supply chain-kosten beïnvloedt bij het aanvullen van jouw voorraadpositie, is de bestelhoeveelheid.

Bestelhoeveelheden sturen transportmodi, magazijnactiviteiten en productiecapaciteit. Als jij de juiste logistieke hoeveelheden bestelt, kun je uitblinken in operationele efficiëntie. Het bestellen van het juiste aantal pallet-layers, volle pallets of zelfs vrachtwagenladingen loont.

En als jij de bestelhoeveelheden optimaliseert, verbeter je het gebruik van het geïnvesteerde kapitaal in operaties en productie aanzienlijk door het evenwicht tussen het ‘aantal te verwerken orderregels’ en de “af te handelen ordergrootte” te verbeteren. Maar wees gewaarschuwd, onderschat de kapitaalvereisten voor voorraadbeheer op eigen risico. Zonder zorgvuldige planning is het gemakkelijk om verkeerde beslissingen te nemen als het gaat om de keuze van de vervoerswijze, het netwerkontwerp en de inkoop. En dat zijn drie grote onderdelen van het proces.

Afwegen van kosten en baten

In de echte wereld worden voorraadkosten vaak onderschat. Dat komt deels doordat inkoopmanagers alleen naar de bestelkosten kijken en opslag, transport en andere voorraadgerelateerde kosten vergeten. Een onrealistische inschatting van de kapitaalbehoeften kan onvermijdelijk leiden tot een onverwachte financiële tegenslag. Bijgevolg moeten de investeringsbehoeften voor jouw voorraad worden afgewogen tegen de exploitatiekosten, rekening houdend met de daaraan verbonden kapitaalkosten. Transportbeheer is slechts één voorbeeld. De voorraad kan worden verlaagd door gebruik te maken van snellere vervoerswijzen, zoals luchtvracht, die kortere doorlooptijden en kleinere bestelhoeveelheden mogelijk maken. Aangezien jouw transportkosten zullen stijgen, klinkt dit misschien als een dure optie. Als je echter bedenkt dat de totale kosten voor voorraad en supply chain kunnen worden verlaagd, is het mogelijk dat de algemene financiële prestaties worden verbeterd in vergelijking met goedkopere vervoersalternatieven.

Beschouw tenslotte het effect van de kennis van de totale voorraadkosten op de aankoopbeslissingen. Op het eerste gezicht zou een verplaatsing van de productie naar het Verre Oosten de inkoopprijskosten kunnen verlagen. Maar over het geheel genomen kan dit leiden tot hogere investeringen als gevolg van hogere voorraden tijdens het vervoer en veiligheidsvoorraden.

In dit scenario kan het zijn dat de leverancier met de laagste inkoopprijskosten niet altijd de laagste totale leveringskosten heeft.

Hoe beïnvloedt de economische bestelhoeveelheid de voorraadkosten?

De financieringskosten van de voorraden kunnen worden opgesplitst in twee gebieden: kapitaalkosten en niet-kapitaalkosten. De kapitaalkosten zijn gebonden aan de voorraad, aangezien de voorraad vaak vooraf wordt gefinancierd. Kapitaalkosten worden betaald voor de financiering van de inventaris. De kosten die onvermijdelijk zijn bij het aanhouden van de voorraad worden niet-kapitaalkosten genoemd.

Kapitaalkosten

Voorraden worden vaak beschouwd als kortetermijnactiva. De tekortkoming van dit argument is echter dat zolang een onderneming 60 dagen voorraad aanhoudt, zij zal moeten investeren om de huidige verkoop op peil te houden. Daarom moet de voorraad worden beschouwd als een “permanent vlottend actief”, ondanks het feit dat het om de 60 dagen omdraait. Dit is de reden waarom bij de berekening van de voorraadkosten een lange termijn kapitaalberekening moet worden gebruikt. Jouw financieel controleur zou jou dit cijfer moeten kunnen verstrekken.

Niet-kapitaalkosten

Kosten van ruimte en nutsvoorzieningen

Voorraad wordt vaak opgeslagen en verwerkt in het eigen magazijn van een bedrijf of door een externe logistieke dienstverlener. Wanneer jij de totale kosten van opslag en nutsvoorzieningen in beschouwing neemt, en rekening houdt met de gemiddeld aangehouden voorraad, kun je een nauwkeurige schatting maken van de holdingkosten.

Administratieve kosten

Administratieve kosten houden verband met de administratie en het beheer van de voorraad door werknemers en systemen. Voorbeelden hiervan zijn cyclustelling, voorraadtransactiesystemen en beheersoftware. Wanneer jouw processen bijzonder manueel zijn, zullen de arbeidskosten om een bestelling te verwerken onvermijdelijk hoger liggen.

Verouderings- en afschrijvingskosten

Na verloop van tijd verliest de voorraadwaarde of wordt hij zelfs onverkoopbaar. De financiële afdeling schrijft deze voorraad vaak af. Er moet echter rekening worden gehouden met verschillende factoren, zoals de levenscyclusfase van het product en de trendgevoeligheid.

Voorraadbehandelingskosten

De voorraad is gekoppeld aan diverse inkomende en uitgaande verwerkingshandelingen. De materiaal- en personeelskosten in verband met deze operaties moeten in aanmerking worden genomen.

Krimp en kwaliteitskosten

Ook de kosten van zoekgeraakte, verloren of gestolen inventaris en de kwaliteitscontrole van de voorraad moeten in aanmerking worden genomen. Naast deze niet-kapitaalkosten zijn er nog enkele andere kostenaspecten waarmee rekening moet worden gehouden. Voorbeelden hiervan zijn overheadkosten, belastingen en verzekeringen. En wat te denken van de kosten van de tijd die het topmanagement besteedt aan het oplossen van problemen?

Hoe passen de kosten van partijhoeveelheden in de EOQ-formule?

Tot dusver hebben wij ons vooral gericht op de kosten van het aanhouden en onderhouden van voorraden. Maar hoe zit het met het effect van partijgroottes op de economische bestelhoeveelheidsformule? Kosten voor batch- of partijhoeveelheden zijn de kosten voor het plaatsen, ontvangen, controleren en aanmaken van een voorraadorder. Zij worden ook wel bestelkosten genoemd en bestaan uit twee componenten: vaste- en variabele kosten.

De vaste kosten, die voor elke geplaatste order gelijk blijven, omvatten facilitaire kosten en onderhoudskosten van de software die voor de orderverwerking wordt gebruikt. Variabele kosten staan in verhouding tot het aantal inkooporders dat wordt verwerkt. Het kan gaan om de kosten voor het aanmaken van een inkooporder, de kosten voor het controleren van de voorraadniveaus, de kosten voor het ontvangen en controleren van artikelen wanneer deze van de leverancier worden ontvangen, en de kosten voor het voorbereiden en verwerken van de betalingen aan de leverancier zodra de factuur is ontvangen. Aangezien de totale variabele kosten uit zoveel verschillende kostensoorten kunnen bestaan, kunnen zij de totale kosten van de partijhoeveelheid aanzienlijk verhogen.

Orderkosten worden vaak over het hoofd gezien door bedrijfsmanagers, omdat zij deze handelingen van werknemers beschouwen als onderdeel van hun dagelijkse routine. Wanneer zij echter de werkelijke kosten van het hele bestelproces berekenen, zullen zij ontdekken dat het daadwerkelijk geld kost om een artikel besteld en op voorraad te hebben in hun magazijn. Dit komt vaak als een verrassing, omdat zij vaak vergeten dat het veel meer kost om tien inkooporders voor elk vijf artikelen aan te maken, dan vijftig artikelen in één keer bij één leverancier te kopen.

Welke invloed hebben inkoopkosten en kortingen op de economische bestelhoeveelheid?

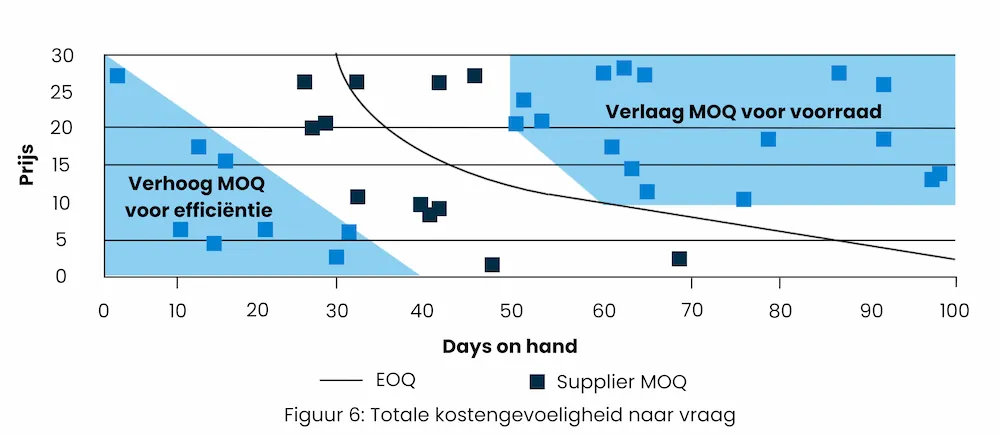

Naast voorraadkosten en kosten van partijhoeveelheden is er nog een derde kostenaspect dat een grote invloed heeft op de totale supply chain, namelijk de inkoopkosten. In de praktijk is er vaak een relatie tussen de bestelhoeveelheid en de inkoopprijs. Schaalvoordelen zullen jou vertellen dat grotere hoeveelheden tot grotere kortingen leiden. Om echter de bestelhoeveelheid te bepalen waarvoor de totale kosten van de leveringsketen het laagst zijn, moeten alle bestelhoeveelheden in verhouding tot alle prijskortingen in aanmerking worden genomen.

Het is belangrijk op te merken dat de hoogste prijskortingen niet automatisch leiden tot de laagste totale kosten. Zoals blijkt uit onderstaande grafiek, waar de derde prijskorting (150 stuks) leidt tot de laagste totale kosten, in plaats van de hoogste prijskorting (300 stuks).

Het EOQ-model in de praktijk

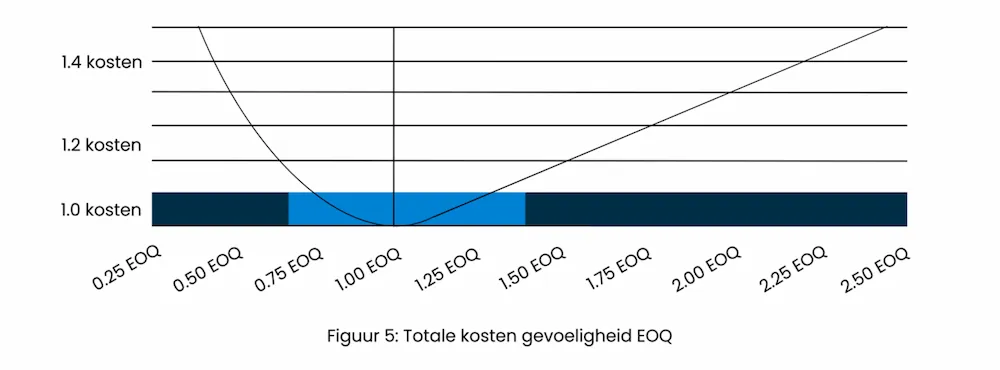

Waarom de Economic Order Quantity-formule ondanks haar onrealistische aannames populair is, blijkt uit een gevoeligheidsanalyse. Deze analyse geeft duidelijk inzicht in het praktische gebruik van een methode. Het exacte antwoord is echter niet altijd toepasbaar in de praktijk en kan een verhoging van andere supply chain-kosten laten zien. Daarom is het belangrijk te weten hoe variaties in de belangrijkste componenten van de formule de uitkomsten van het model kunnen beïnvloeden. Laten we enkele voorbeelden nader bekijken.

Kostengevoeligheid en uitvoerbaarheid

Wat is het effect van het toepassen van een andere bestelhoeveelheid dan de EOQ? Voor een stijging van de totale kosten met 5% kun jij een bestelhoeveelheid toepassen die 30% meer of minder is dan de EOQ. Duidelijk is te zien dat de EOQ relatief kostenongevoelig is in de buurt van de optimale bestelhoeveelheid. Wanneer je meer dan de optimale hoeveelheid bestelt, stijgen de kosten minder dan wanneer je minder dan de EOQ bestelt.

Logistieke eenheden

Nu we hebben vastgesteld dat de uitkomst van de EOQ-formule relatief kostenongevoelig is in de buurt van de waarde, kunnen we deze informatie gebruiken bij het optimaliseren voor andere relevante kosten van de toeleveringsketen. Magazijnwerkzaamheden en transport kunnen worden geoptimaliseerd door logistieke eenheden toe te passen. Het vinden van de juiste logistieke eenheid in de buurt van de EOQ zal alle kosten van de toeleveringsketen verhogen.

Seizoensgebondenheid

Wanneer de vraag naar een artikel een significant seizoenspatroon volgt, zal de traditionele EOQ-methode niet altijd de optimale oplossing bieden. Wanneer het hoogseizoen nadert, zullen bestellingen vaker worden geplaatst wanneer een vaste bestelhoeveelheid wordt toegepast.

Dit leidt tot meer inkomende activiteiten in verband met opslag en transport en kan de uitgaande activiteiten van jouw bedrijf verstoren. Anderzijds kan de voorraadpositie tijdens het laagseizoen zeer hoog worden. Dit leidt tot onnodig hoge voorraadkosten en soms zelfs tot problemen bij de opslag. Bij het beheer van seizoensartikelen wordt aanbevolen het Economic Order Interval (EOI) toe te passen, in de literatuur ook wel POQ (Periodic Order Quantity) genoemd. Deze methode zorgt ervoor dat de bestelhoeveelheden worden aangepast aan de veranderingen in de vraag als gevolg van de seizoensgebondenheid. Bij de berekening van de EOI wordt de optimale cycluslengte bepaald door de EOQ te delen door de totale seizoensvraag:

Economic Order Interval = EOQ/ totale seizoensvraag

Van theorie naar praktijk in 7 eenvoudige stappen

Hopelijk heeft dit artikel jou voorzien van de basiskennis die jij nodig hebt voor het optimaliseren van jouw bestelhoeveelheden. Nu jij de theorie hebt gelezen, is het tijd om het EOQ-model in praktijk te brengen! Om te zien of jouw huidige bestelhoeveelheden zo zuinig zijn als ze zouden kunnen zijn, pas jij de volgende stappen toe op jouw operatie:

- Identificeer jouw belangrijkste toeleveringskosten.

- Bepaal de verschillende specifieke kosten per artikelgroep.

- Neem de cijfers en methoden uit dit document om een snelle scan van jouw kosten te maken.

- Bereken de EOQ voor elk artikel

- Vergelijk de uitkomsten van de formule met jouw huidige bestelhoeveelheden en kijk welke het meest afwijken van de EOQ.

- Maak een root-cause analyse om bedrijfsregels te specificeren:

- Waar kun je de EOQ direct toepassen?

- En waar heb je aanvullende bedrijfsregels nodig?

- De EOQ toepassen en regelmatig herberekenen, vooral als er veranderingen zijn in de kosten en de vraag.

Enkele laatste gedachten over de economische ordehoeveelheid

EOQ kan een nuttig instrument zijn voor de beoordeling van de huidige bestelhoeveelheden van jouw belangrijkste leveranciers. Zoek en analyseer de grootste verschillen tussen jouw huidige en de optimale bestelhoeveelheden om snel winst te boeken. Als jij bereid bent moeite te doen om jouw bestelhoeveelheden te optimaliseren, zullen jouw risico’s en kapitaalbehoeften afnemen, terwijl jij efficiënter kunt werken en vooral veel onnodige kosten kunt besparen.

Verder lezen

Harris, E.,1913. Hoeveel onderdelen tegelijk te maken. Factory, The Magazine of Management, 10 (2): 135 -136.

Silver, E.A., Pyke, D.E., en Peterson, R., 1998. Inventory Management and Production Planning and Scheduling. John Wiley and Sons.

Zipkin, P.H., 2000. Grondslagen van voorraadbeheer. McGraw-Hill, New York.

Muckstadt, J.A. en Sapra, A., 2009. Principes van voorraadbeheer: When You Are Down to Four Order More. Springer, New York

Veelgestelde vragen over EOQ

Wat is economische bestelhoeveelheid (EOQ)

Economic Order Quantity (EOQ) is een formule voor voorraadbeheer die bedrijven helpt de optimale hoeveelheid van een product te bepalen die telkens moet worden besteld om het perfecte evenwicht te vinden tussen optimale dienstverlening en minimale kosten. EOQ houdt rekening met factoren als vraag, houdbaarheidskosten, bestelkosten en doorlooptijd om de ideale bestelhoeveelheid te berekenen.

Waarom is EOQ belangrijk bij voorraadbeheer?

Door de optimale bestelhoeveelheid te berekenen, minimaliseert EOQ de voorraadkosten (opslag, verwerking en afschrijving) terwijl de frequentie van bestellingen en de bijbehorende bestelkosten (zoals opzet, transport en verwerking) worden verminderd. Zo kunnen bedrijven hun voorraadniveaus optimaliseren, stockouts vermijden en overtollige voorraad minimaliseren.

Wat zijn de voordelen van het gebruik van EOQ?

De economische bestelhoeveelheid biedt bedrijven verschillende belangrijke voordelen:

- Kosten minimaliseren

- Voorraadniveaus in evenwicht brengen

- Kasstroom & investering van

- De efficiëntie verhogen

- Het risico van verspilling en veroudering beperken

- Zorgen voor nauwkeurige en rationele besluitvorming

Wat zijn de beperkingen van EOQ?

Ondanks de vele voordelen heeft EOQ ook een aantal nadelen. Zo gaat de EOQ-benadering er gewoonlijk van uit dat de vraag consistent en bekend is. Ten tweede gaat de formule uit van veronderstellingen over de kosten, die soms moeilijk te achterhalen zijn. Bovendien hebben bedrijven, om de EOQ-formule toe te passen, degelijke gegevens nodig en een goed begrip van hoe de verschillende factoren elkaar beïnvloeden.

Hoe vaak moet de EOQ opnieuw worden berekend?

De EOQ moet periodiek worden herberekend om de doeltreffendheid ervan bij het handhaven van optimale voorraadniveaus te waarborgen. De frequentie van de herberekening van de EOQ hangt echter af van verschillende factoren, waaronder veranderingen in vraagpatronen, doorlooptijden en kosten.