Table des matières

Table des matières- Point de commande : levier d’optimisation de la Supply Chain

- Point de commande : définition

- La formule du point de commande

- Les variables à prendre en compte lors de l’établissement du point de commande

- Les risques d’un point de commande mal défini

- Comment optimiser le point de commande ?

- Comment le point de commande est-il lié à la quantité économique de commande (EOQ) ?

- Point de commande et collaboration avec les fournisseurs

- Automatisation du point de commande

- Maintenez votre point de commande à jour !

- FAQ point de commande

La gestion des risques est l’une des principales tâches des responsables de la Supply Chain. Dans le domaine de la planification de la Supply Chain, cela signifie généralement choisir entre deux options : un niveau élevé de stock, qui minimise le risque de ventes perdues et améliore le niveau de service ; ou un stock plus réduit, qui libère des fonds de roulement et atténue les risques d’obsolescence des produits.

Cela rappelle la théorie de la couverture totale : vous pouvez protéger votre tête ou vos pieds, mais pas les deux simultanément.

Choisir l’une ou l’autre option est une décision stratégique. Cela dépendra du niveau de service que vous souhaitez offrir à votre client et des ressources que l’entreprise est prête à allouer à cette fin. En fonction de ces variables et de la demande anticipée, un niveau de stock optimal peut être calculé.

Cette quantité initiale de stock, cependant, sera consommée à mesure que la demande sera satisfaite. Pour cette raison, afin de revenir à la case départ – c’est-à-dire au niveau de stock optimal – un point de commande doit être établi pour permettre le réapprovisionnement au bon moment.

Point de commande : définition

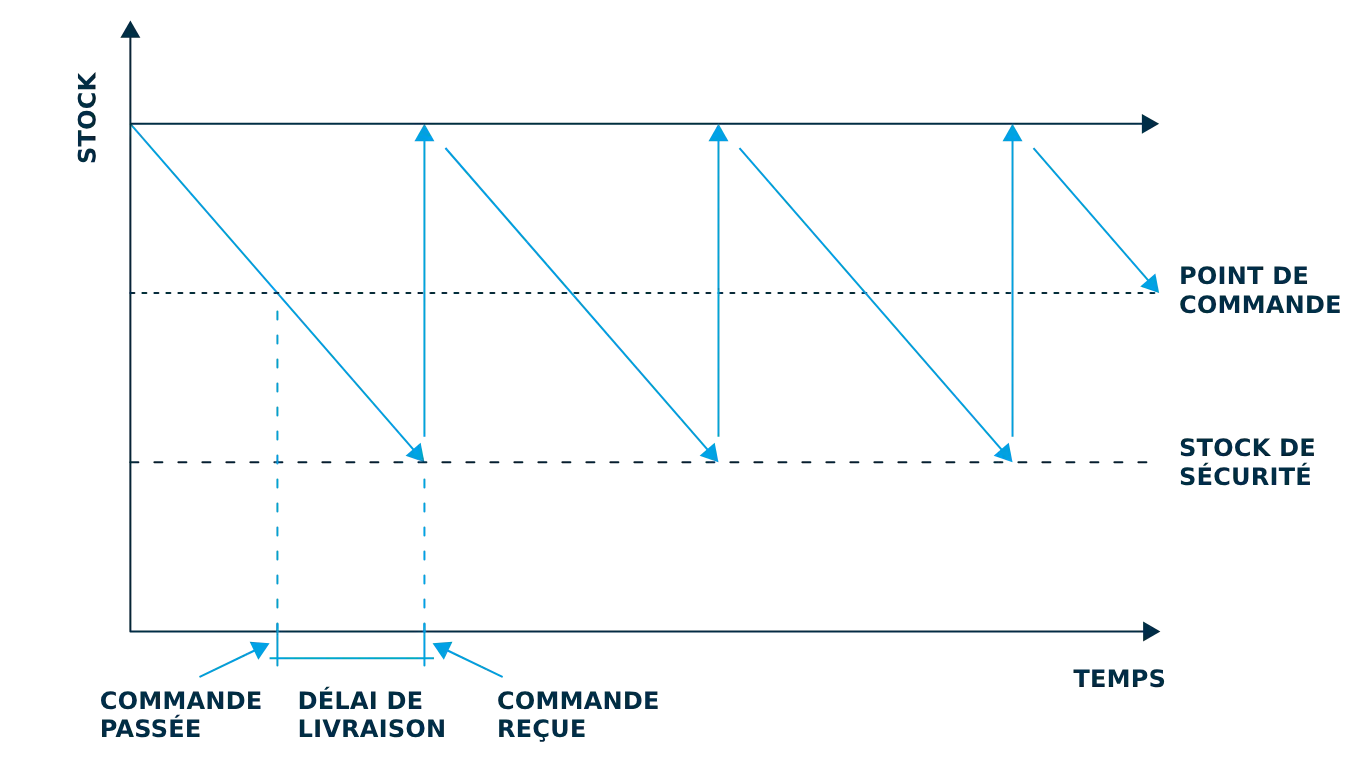

Le point de commande est un terme utilisé en gestion des stocks et en logistique pour déterminer quand réapprovisionner un article particulier. Il est calculé en tenant compte du niveau actuel de stock, de la demande pour l’article et du temps nécessaire pour que la commande soit livrée.

Ce point de commande est fixé pour garantir qu’un produit ne se retrouve pas en rupture de stock. Lorsque le niveau de stock atteint le point de commande, c’est le signal pour appeler le fournisseur afin d’effectuer le réapprovisionnement avant que le niveau de stock ne chute à des niveaux indésirables. Cela garantit qu’un stock suffisant est disponible pour répondre à la demande en attendant l’arrivée d’une nouvelle commande.

Établir un point de commande approprié contribue à éviter les pénuries ou les surstocks, aidant l’entreprise à maintenir un niveau de stock optimal.

La formule du point de commande

La formule pour déterminer le point de commande est la suivante :

Point de commande = (Temps de livraison en jours * demande prévue calculée pour ces jours) + stock de sécurit

Les variables à prendre en compte lors de l’établissement du point de commande

Lors de la définition du point de commande, les variables suivantes sont cruciales :

- Prévision de la demande : La demande attendue pour l’article dans les jours/semaines/mois à venir.

- Délai de livraison : La période entre la demande de commande et la réception du réapprovisionnement.

- Stock de sécurité : Une quantité supplémentaire pour couvrir les variations de la demande ou les retards de livraison.

- Variabilité de la demande et des délais de livraison : Pour ajuster le stock de sécurité.

- Coûts associés : Ils comprennent les coûts de stockage, de commande et de pénurie.

- Fiabilité des données : Des données précises et à jour sur la demande, les délais de livraison et les tendances du marché.

Les risques d’un point de commande mal défini

Définir le point de commande à un niveau plus élevé ou plus bas que l’optimal présente plusieurs risques pour les entreprises :

Risques d’un point de commande trop élevé

Le principal risque ici est l’accumulation d’un excès de stock, ce qui entraînera une série de problèmes pour l’entreprise.

Coûts financiers

Le maintien d’un stock excessif signifie immobiliser des capitaux dans des produits qui ne se vendent pas. Cela peut avoir un impact négatif sur la liquidité et les coûts d’entreposage.

Obsolescence

Les produits stockés pendant une longue période peuvent devenir obsolètes, surtout dans les industries où la technologie ou les tendances changent rapidement. Cela entraîne des pertes sur des produits qui ne sont plus demandés ou, dans le cas de produits alimentaires, qui ne peuvent plus être consommés car leur date de péremption est dépassée.

Coûts de stockage

Le maintien d’un stock excessif nécessite un espace de stockage supplémentaire, ce qui augmente les coûts associés tels que la location d’entrepôt, l’assurance, la sécurité et la main-d’œuvre.

Réduction du taux de rotation des stocks

Un excès de stocks peut rendre difficile l’introduction de nouveaux produits ou de versions améliorées, ainsi que l’adaptation aux changements de la demande du marché.

Risques d’un point de commande trop bas

Inversement, un point de commande trop bas, c’est-à-dire provoquant un processus de réapprovisionnement trop long, présente également des inconvénients.

Baisse des ventes

Le manque de disponibilité du produit peut avoir un impact direct sur les ventes, car vous ne pourrez pas capitaliser sur la demande existante.

Perte de clients

Au-delà d’une vente ponctuelle, les clients peuvent se tourner vers vos concurrents s’ils ne trouvent pas le produit qu’ils veulent dans l’offre de votre entreprise.

Dommages à la réputation

Le manque de disponibilité constante peut nuire à la réputation d’une entreprise, entraînant une perception négative de sa capacité à répondre aux besoins des clients.

Opportunités manquées

Si la demande ne peut pas être satisfaite, des opportunités de générer des revenus et de toucher de nouveaux marchés ou segments de clients sont perdues.

Coûts d’exploitation plus élevés

Le manque de disponibilité peut entraîner des achats « d’urgence », une production accélérée ou des expéditions express, ce qui peut augmenter les coûts opérationnels.

Impact sur la planification

Les pénuries de produits peuvent déstabiliser les plans de distribution et de marketing, affectant la planification à long terme de l’entreprise.

Autres risques liés au point de commande

Au-delà des risques de surstockage ou de sous-stockage, d’autres risques peuvent également être identifiés et doivent être pris en compte.

Arrêt de la production

Chez les fabricants, une défaillance au moment de la commande d’un élément de la nomenclature peut signifier que, même si le reste de l’opération se déroule sans problème, le processus de production est contraint de s’arrêter.

Détérioration des relations interdépartementales

Un point de commande inapproprié n’affecte pas seulement le service client, il peut également tendre les relations interdépartementales. Le manque de produit mécontentera inévitablement l’équipe de vente, de même que l’équipe financière en cas de surstockage inutile.

Enfin, il convient également de noter que dans les environnements retail, un sentiment général de pénurie de stock est parfois imputé à un mauvais point de commande. Cependant, cela peut être dû à d’autres causes, telles qu’une mauvaise distribution du produit aux différents points de vente.

Comment optimiser le point de commande ?

Voici comment vous pouvez optimiser le point de commande dans votre entreprise :

- Précision des données : Utilisez des données précises sur la demande et les délais de livraison pour calculer le point de commande de manière plus efficace.

- Examen périodique : Mettez régulièrement à jour les paramètres de la formule (demande, délais de livraison) pour refléter les changements dans les habitudes d’achat ou les fournisseurs.

- Stock de sécurité optimisé : Évaluez et ajustez le niveau de stock de sécurité pour atténuer les risques sans augmenter les coûts de stockage.

- Systèmes automatisés : Utilisez un logiciel de gestion des stocks qui calcule et ajuste dynamiquement le point de commande de manière à ce qu’il soit toujours à jour.

- Analyse des coûts : Évaluez l’équilibre entre les coûts de stockage et les coûts de pénurie pour déterminer le point de commande optimal.

Comment le point de commande est-il lié à la quantité économique de commande (EOQ) ?

Le point de commande et la quantité économique de commande (EOQ) sont interdépendants dans la gestion des stocks de la manière suivante :

- Point de commande : Détermine quand passer une commande en fonction de la demande et du délai de livraison.

- EOQ : Calcule la quantité de commande optimale pour minimiser les coûts totaux des stocks, en tenant compte des coûts de commande et des coûts de détention des stocks.

La synchronisation du point de commande avec l’EOQ garantit un réapprovisionnement efficace ; la commande est passée lorsque le point de commande est atteint, et la quantité optimale est commandée selon l’EOQ, minimisant ainsi les coûts de stockage et de commande. Les deux concepts se complètent mutuellement pour une gestion des stocks efficace et rentable.

Point de commande et collaboration avec les fournisseurs

Le délai de livraison est l’un des éléments les plus importants lors de la définition du point de commande. Cette variable dépend principalement du fournisseur, donc la collaboration avec lui est une partie vitale du processus de calcul. Certains des avantages qui peuvent être obtenus sont les suivants :

- Délais de livraison plus précis : Le partage d’informations sur la demande et les habitudes d’achat permet aux fournisseurs d’ajuster les délais de livraison, influençant ainsi le calcul précis du point de commande.

- Réduction des délais de livraison : Une communication efficace peut rationaliser les processus d’expédition et de réception, minimisant le temps entre la commande et le réapprovisionnement.

- Innovation dans la logistique : La collaboration sur les stratégies logistiques peut améliorer l’efficacité de la Supply Chain, réduisant les coûts et le temps, et optimisant le réapprovisionnement des stocks.

- Analyse des différents flux logistiques : Surtout dans les structures logistiques avec plus d’un point de stockage, optimiser la relation “référence – point de stockage” apportera des avantages économiques et opérationnels.

- Amélioration des relations commerciales : Une collaboration étroite construit des relations solides, générant de la confiance et permettant des accords flexibles qui bénéficient aux deux parties en termes de quantités, de timing et de coûts.

- Adaptation au changement : La collaboration facilite des ajustements rapides aux changements de la demande ou du marché, permettant de modifier rapidement et avec précision le point de commande.

Automatisation du point de commande

L’automatisation du point de commande est réalisée grâce à des systèmes avancés de gestion des stocks. Voici quelques points clés à considérer :

- Logiciel spécialisé : Un logiciel de gestion des stocks offrant des fonctions de calcul automatique du point de commande permettra une plus grande précision.

- Intégration des données : Connecter le logiciel à des sources de données constamment mises à jour garantit des informations précises sur la demande et les délais de livraison.

- Algorithmes de calcul : Le logiciel met en œuvre des algorithmes qui considèrent automatiquement la demande, les délais de livraison et le stock de sécurité pour calculer dynamiquement le point de commande.

- Alertes automatiques : Vous pouvez configurer des alertes automatiques qui vous informent lorsque le stock atteint ou descend en dessous du point de commande, déclenchant automatiquement le processus de réapprovisionnement.

- Intégration des fournisseurs : Le logiciel permet l’établissement de connexions électroniques avec les fournisseurs pour rationaliser la transmission des commandes et la confirmation des délais de livraison.

Maintenez votre point de commande à jour !

Calculer le point de commande un jour et ne pas le revisiter pendant des mois est contre-productif. L’avantage de maintenir un point de commande fiable est qu’il est toujours en phase avec le comportement réel des produits. La valeur réside non seulement dans la qualité de son calcul, mais aussi dans la fréquence de sa mise à jour.

Il est également important de garder à l’esprit que, pour tirer pleinement parti d’un bon point de commande, il doit être calculé individuellement pour chaque combinaison “référence – point de stockage”, être constamment mis à jour et toujours orienté vers l’avenir. Si nous nous concentrons sur le calcul du passé, nous ne tiendrions pas compte des saisonnalités ou des tendances, ce qui rendrait beaucoup plus probable la survenue d’erreurs dans son calcul.

FAQ point de commande

Quelle est l’importance du point de commande ?

Le point de commande en gestion des stocks marque le niveau optimal de stock qui, lorsqu’il est atteint, indique qu’une commande de réapprovisionnement doit être passée. De cette manière, le point de commande détermine quand se procurer plus de produit afin de maintenir les opérations et d’éviter les ruptures de stock et les surstockages.

Quels sont les risques et avantages d’un point de commande optimisé ?

Un point de commande non optimisé, que ce soit parce qu’il est défini trop haut ou trop bas, peut entraîner des surstocks ou des ruptures de stock. Cela entraînera des coûts financiers plus élevés, l’obsolescence des produits ou des coûts de stockage accrus. En cas de casse, cela signifiera des ventes perdues et des dommages à l’image de marque, entre autres. Avec un point de commande optimisé, tous ces risques sont atténués

Comment optimiser le point de commande ?

Il existe plusieurs actions qui contribuent à optimiser le point de commande. Avoir une prévision de la demande précise, examiner périodiquement le point de commande pour mettre à jour la formule ou optimiser le stock de sécurité sont quelques bonnes pratiques pour maintenir le point de commande dans son état optimal.

Comment automatiser le point de commande ?

L’optimisation du point de commande devrait être un processus dynamique et automatisé. Pour ce faire, il est conseillé d’utiliser un logiciel sophistiqué permettant l’intégration des données, disposant d’algorithmes de calcul appropriés et d’alertes automatiques signalant lorsque le point de commande est atteint.