Tabla de contenidos

Tabla de contenidos- ¿Qué es el decoupling point y dónde deberías definirlo en tu empresa?

- Claves para aprovechar el decoupling e impulsar tu cadena de suministro

- ¿Cuáles son los objetivos de tu cadena de suministro?

- ¿Qué es el decoupling point?

- ¿Qué factores determinan la posición del decoupling point?

- ¿Cómo puede afectar el decoupling point a las acciones que tomas en tu supply chain?

- ¿Dónde situar el punto de desacople para lograr una ventaja competitiva?

- ¿Cómo se puede reposicionar el decoupling point?

- Reflexiones finales sobre el decoupling point

- Preguntas frecuentes sobre decoupling point o punto de desacople

Claves para aprovechar el decoupling e impulsar tu cadena de suministro

Todo el mundo busca la máxima flexibilidad. Pero ante la volatilidad de la demanda de los clientes, las dinámicas impredecibles del mercado y el aumento de los costes, los responsables de la cadena de suministro deben mantener un delicado equilibrio entre eficiencia y capacidad de respuesta.

Por tanto, el punto en el que decidas almacenar tu stock es una decisión muy importante. Si tomas las decisiones correctas, cumplirás con los pedidos de los clientes en tiempo y forma, y les transmitirás confianza. Sin embargo, si te equivocas, puedes verte castigado con desequilibrios de inventario que bloqueen tu capital circulante y mermen tu rentabilidad.

La gestión eficaz de la cadena de suministro consiste en tirar de las palancas adecuadas para generar mejores resultados empresariales. En este artículo analizaremos cómo gestionar el decoupling point –que en español podría traducirse como “punto de desacople”- para gestionar el riesgo y alcanzar tus objetivos de servicio.

Veamos entonces cómo puedes aprovechar el decoupling point en toda su cadena de suministro para obtener una ventaja competitiva.

¿Cuáles son los objetivos de tu cadena de suministro?

Tu empresa puede tener varios objetivos para su cadena de suministro, y la prioridad de los mismos dentro de la organización puede estar en constante cambio. Por ejemplo, tu objetivo puede ser lograr un equilibrio entre costes y nivel de servicio, mantener unos niveles óptimos de stock o asegurarte de que puedes servir las mercancías a tus clientes a tiempo y con el nivel de calidad acordada (OTIF). Sin embargo, para lograrlo, hay múltiples factores que también deben tenerse en cuenta: la volatilidad de la demanda, los retrasos de los proveedores y los eventos imprevistos (por ejemplo, la pérdida de un cliente, averías de la maquinaria o incluso catástrofes naturales).

Por tanto, determinar en qué punto de la cadena de suministro se almacena el stock es importante por 2 razones:

- Para mitigar el impacto de la volatilidad

- Para reducir los plazos de entrega a tus clientes

Si optimizas el punto en el que fijas el decoupling point, podrás proteger tus operaciones de los riesgos vinculados a la fluctuación de la oferta y la demanda. Por ejemplo, puedes minimizar el impacto de los plazos de entrega de los proveedores manteniendo el inventario en puntos estratégicos a lo largo del proceso de compra y producción.

Dependiendo del punto en el que posiciones determinados tipos de stock, se puede mejorar el resultado de la empresa. Optimizar el decoupling point del inventario es, por tanto, una buena táctica para mejorar la eficiencia y reducir el plazo de entrega a los clientes, garantizando en última instancia un uso más eficiente de tu inventario.

¿Qué es el decoupling point?

Antes de entrar en detalles, esbocemos una definición sencilla de decoupling point.

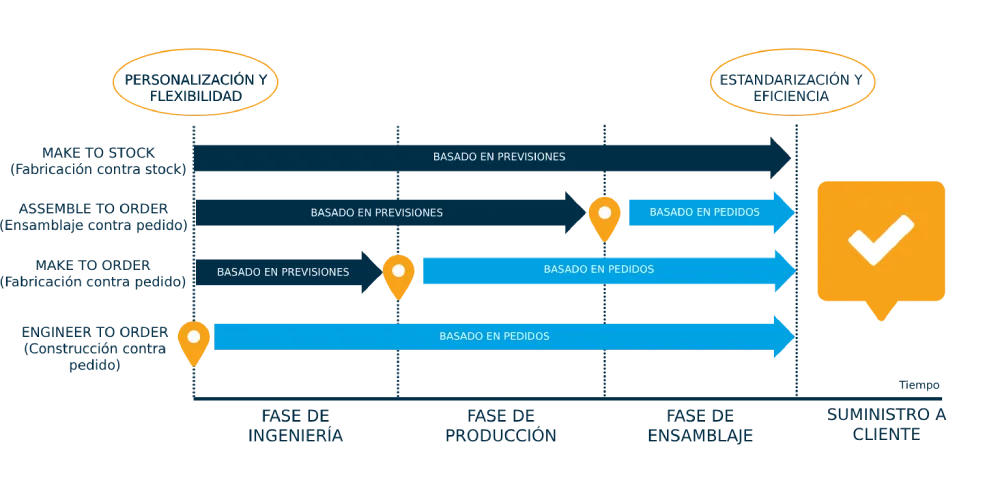

El decoupling point es el último punto de la cadena de suministro en el que se almacena el stock. Es el punto en el que el proceso de producción o aprovisionamiento basado en previsiones se separa del basado en pedidos confirmados de clientes.

Al formular tu estrategia de decoupling point, debes responder a 3 preguntas clave:

- ¿Qué nivel de personalización quieres ofrecer al cliente?

- ¿Qué volumen de producto quieres o puedes producir?

- ¿Cómo de estandarizable es tu proceso de producción?

¿Qué factores determinan la posición del decoupling point?

El punto en el que fijar el decoupling point dependerá de los objetivos de tu empresa. Al fin y al cabo, los objetivos de una compañía determinan a qué clientes sirves y cómo satisfaces las necesidades de cada uno de ellos. La cadena de suministro de un gran retailer de alimentación, por ejemplo, poco o nada tendrá que ver con la de un fabricante de componentes industriales a medida.

Analicemos esto más a fondo. A continuación, veremos cómo las distintas estrategias de producción y de servicio a los clientes impactan en la posición del decoupling point de los productos acabados, los componentes y las materias primas.

Engineer to order (Construcción contra pedido)

Esta estrategia suele utilizarse cuando el pedido se hace a medida para satisfacer las necesidades específicas del cliente. Normalmente, el cliente participa en el proceso desde la concepción del producto hasta la finalización del mismo. Por lo tanto, es necesario definir las especificaciones y los procesos antes de comprar y fabricar. Se trata de un enfoque basado en proyectos. Ejemplos típicos son la construcción de una planta industrial o la fabricación de muebles a medida. Los productos son únicos

Make to Order (Fabricación contra pedido)

Se trata de una estrategia de producción típica cuando los productos finales requieren un alto grado de personalización y utilizan una combinación de componentes estándar y componentes o acabados personalizados para satisfacer los requisitos del cliente. En estos casos, la materia prima o los componentes se mantienen en stock. La diferencia con el caso anterior es que el producto y el proceso de fabricación ya están definidos. Sin embargo, hay que esperar a que se confirme el pedido para que pueda comenzar el proceso de fabricación. Ejemplos de esta estrategia de producción son la fabricación de coches de lujo o maquinaria especial.

Assemble to order (Ensamblaje contra pedido)

Esta estrategia suele asociarse a entornos de producción en los que el montaje final del producto tiene lugar tras recibir el pedido del cliente. Gracias a la combinación de componentes estándar que pueden ensamblarse utilizando distintas combinaciones, los productos finales ofrecidos a los clientes pueden ser altamente personalizables. En este entorno, los componentes utilizados en el proceso de montaje son los que se planifican y se mantienen en stock a la espera del pedido del cliente.

Make to stock (Fabricación contra stock)

En este caso, los artículos se fabrican antes de recibir el pedido del cliente y el objetivo es cumplir con los pedidos de los clientes a partir del stock disponible. Esta estrategia es adecuada para productos de volumen cuya demanda es predecible.

La principal ventaja que ofrece esta opción es minimizar el plazo de entrega al cliente. Algunos ejemplos habituales son el de negocios como las librerías o los supermercados.

El siguiente gráfico puede ayudarte a entender las estrategias anteriormente mencionadas.

¿Cómo puede afectar el decoupling point a las acciones que tomas en tu supply chain?

Como hemos visto, el punto de desacople determina si el proceso de fabricación o de compra sigue una metodología push (basada en las previsiones de la demanda) o una metodología pull (basada en la demanda ya confirmada). Cada una tiene sus puntos fuertes y sus puntos débiles:

Ventajas del sistema push

El sistema push nos permite fabricar a mayor escala. Producir en grandes cantidades se traduce en menores costes de producción. También suele ser un sistema más rápido y flexible, ya que requiere planificar la demanda que se va a satisfacer a partir del stock que ya tenemos disponible. Esto permite adaptarse a las posibles variaciones de la demanda.

Desventajas del sistema push

El principal inconveniente es que una previsión incorrecta de la demanda puede hacernos sufrir falta o exceso de stock, con las repercusiones que ello conlleva en términos de costes de inventario o pérdida de ventas.

Ventajas del sistema pull

La mayor ventaja de este sistema es que se evita el riesgo de sobreproducción. Esto significa que los excesos de stock serán muy limitados, lo que reduce los costes de almacenamiento.

Otra ventaja de este sistema es que no es necesario predecir la demanda futura, ya que la compra o producción sólo se inicia cuando existe una demanda confirmada. Este sistema también nos permite adaptar y personalizar los productos en función de las necesidades del cliente.

Desventajas del sistema pull

No podemos ignorar el riesgo de una posible rotura de stock y las potenciales ventas perdidas que puede provocar un crecimiento inesperado de la demanda. El proceso de producción y/o el proceso de compra no se inician hasta que existe una demanda firme por parte de un cliente y, en consecuencia, el plazo de entrega siempre será más largo que en un sistema push.

¿Dónde situar el punto de desacople para lograr una ventaja competitiva?

En función de la estrategia de tu empresa, el decoupling point se definirá en un punto u otro de la cadena de producción o del proceso de compra.

Si tus productos requieren mucha personalización, o la rapidez de entrega no es una prioridad, las materias primas marcarán el decoupling point. Esto significa que la estrategia seguirá probablemente una metodología pull en la que el proceso de fabricación de los componentes y el acabado final se llevarán a cabo en función de la demanda confirmada (como ocurre con las estrategias Engineer-To-Order y Make-To-Order).

Si el objetivo es garantizar una entrega rápida a los clientes y lograr economías de escala mediante un proceso de producción eficaz, el decoupling point estará en los componentes finales o en el nivel de producto acabado. En este entorno, hay que ser capaces de prever la demanda futura (como ocurre con las estrategias Assemble-To-Order y Make-To-Stock).

Para afinar tu ventaja competitiva, puede ser necesario ajustar el decoupling point. Tomemos, por ejemplo, el caso de éxito de Dell.

En 1984, Dell revolucionó el mercado de los ordenadores personales al ofrecer dispositivos de alta calidad y bajo coste que se construían por encargo y se vendían directamente a los clientes. Al desplazar el decoupling point hacia el cliente y adoptar una estrategia de montaje por encargo(Assemble to order), Dell pudo ofrecer un nivel de flexibilidad y un precio que sus competidores no podían igualar.

En los últimos tiempos, muchas empresas del sector de la moda han adoptado enfoques más híbridos, situando el decoupling point en diferentes puntos de la cadena de suministro según la línea de productos. Para determinados productos, estas empresas adoptan una estrategia de fabricación bajo pedido que permite a los clientes la libertad de personalizar su pedido. Del mismo modo, al adoptar un modelo de fabricación contra stock para las líneas de productos principales basado en la demanda prevista, estas empresas también aprovechan los beneficios de las economías de escala.

¿Cómo se puede reposicionar el decoupling point?

Hay que tener en cuenta que el reposicionamiento del decoupling point es una decisión compleja que requiere un profundo conocimiento de la dinámica de la propia cadena de suministro, así como de las propias capacidades de la organización. Cambiar el decoupling point en una cadena de suministro requiere un análisis detallado.

Para optimizar la posición del decoupling point en la cadena de suministro, primero debes analizar el decoupling point actual y evaluar su impacto en los plazos de entrega, los niveles de inventario y la satisfacción del cliente.

También deben revisarse los factores clave que influyen en el decoupling point, como los patrones de demanda, las características del producto y las capacidades de producción. Por otra parte, las alternativas deben explorarse mediante escenarios y simulaciones, teniendo en cuenta el coste, los plazos de entrega, la flexibilidad y el rendimiento global.

Reflexiones finales sobre el decoupling point

En este artículo hemos explorado el papel del decoupling point a la hora de mitigar el riesgo y mejorar la capacidad de respuesta en la cadena de suministro. Hemos analizado los factores que afectan al decoupling point y, lo que es más importante, hemos visto cómo las empresas pueden optimizar el posicionamiento del decoupling point para crear una ventaja competitiva.

Esperamos que ahora puedas aplicar estos conocimientos a tu propia cadena de suministro para mejorar su rendimiento y aumentar su eficiencia.

Preguntas frecuentes sobre decoupling point o punto de desacople

¿Qué es el decoupling point en la gestión de la supply chain?

El decoupling point en la supply chain hace referencia a la ubicación estratégica dentro de una cadena de suministro en la que se almacena el stock con el objetivo de paliar la incertidumbre y las interrupciones en la supply chain. Representa el punto en el que la cadena de suministro pasa de producir y almacenar productos acabados en previsión de la demanda de los clientes a producir y entregar productos en función de los pedidos reales de los clientes.

¿Por qué el decoupling point se considera un concepto crítico en el diseño de la cadena de suministro?

El decoupling point es un concepto crítico en el diseño de la cadena de suministro porque ayuda a equilibrar dos factores importantes: la eficiencia y la capacidad de respuesta. El decoupling point determina el momento en que la cadena de suministro pasa de centrarse en la eficiencia a centrarse en la capacidad de respuesta.

En este contexto, la eficiencia se refiere a minimizar los costes de producción y almacenamiento, mientras que la capacidad de respuesta se refiere a adaptarse rápidamente a la fluctuación de la demanda de los clientes dando un buen nivel de servicio. Situando estratégicamente el decoupling point, los responsables de la cadena de suministro pueden optimizar los niveles de inventario, reducir los plazos de entrega y mejorar el servicio al cliente.

¿Qué factores deben tenerse en cuenta para determinar la ubicación adecuada del decoupling point?

Determinar la ubicación adecuada del decoupling point en una cadena de suministro implica tener en cuenta varios factores clave:

·Volatilidad de la demanda de los clientes

·Plazos de entrega y expectativas de los clientes

·Costes de inventario

·Capacidad y fiabilidad de los proveedores

·Capacidad de producción y fabricación

·Consideraciones sobre transporte y logística

·Dinámicas del mercado

·Factores de riesgo

·Características del producto y necesidades de personalización

·Consideraciones sobre sostenibilidad e impacto ambiental

¿Qué retos o riesgos deben tenerse en cuenta a la hora de introducir cambios en el decoupling point de una cadena de suministro?

Reposicionar el decoupling point es una decisión que requiere una comprensión exhaustiva de la dinámica dentro de la cadena de suministro, así como un conocimiento sólido de las propias capacidades. Cualquier cambio en el decoupling point debe basarse en un análisis minucioso y tener en consideración los siguientes aspectos:

- La posible reticencia de las partes interesadas de la cadena de suministro, que pueden estar acostumbradas a los procesos y flujos de trabajo existentes.

- Posibles interrupciones de las estrategias establecidas hasta la fecha para la gestión de inventarios, producción y distribución.

- El impacto potencial en los plazos de entrega, los niveles de servicio al cliente y el rendimiento general de la cadena de suministro.