Indice dei contenuti

Indice dei contenuti- Cos’è il punto di disaccoppiamento o decoupling point nella supply chain?

- Come si può sfruttare il punto di disaccoppiamento per aumentare la flessibilità della supply chain?

- Quali sono gli obiettivi della tua supply chain?

- Cosa è il punto di disaccoppiamento?

- Quali fattori determinano la posizione del decoupling point?

- In che modo il punto di disaccoppiamento può influire sulle azioni della tua supply chain?

- Dove posizionare il punto di disaccoppiamento per ottenere un vantaggio competitivo?

- Riflessioni finali sui punti di disaccoppiamento o decoupling point

- FAQs sul punto di disaccoppiamento

Come si può sfruttare il punto di disaccoppiamento per aumentare la flessibilità della supply chain?

Tutti vogliono la flessibilità, ma di fronte alle fluttuazioni della domanda dei clienti, alle dinamiche di mercato imprevedibili e all’impennata dei costi, i leader della supply chain devono trovare il giusto equilibrio tra efficienza e reattività.

Dove si sceglie di tenere le scorte per tutta l’attività (e in quale stato) è quindi una decisione molto importante. Se lo fai nel modo giusto, soddisferai gli ordini dei clienti on time & in full. Se invece sbagli, potresti essere punito con squilibri di magazzino che bloccano il tuo capitale circolante e deteriorano la tua redditività.

Una gestione efficace della supply chain consiste nel prendere decisioni per generare risultati aziendali migliori. In questo articolo analizzeremo come gestire il punto di disaccoppiamento per gestire i rischi e raggiungere gli obiettivi di servizio.

Come si può quindi sfruttare il punto di disaccoppiamento in tutta la supply chain per ottenere un vantaggio competitivo?

Quali sono gli obiettivi della tua supply chain?

La tua azienda può avere diversi obiettivi di supply chain e la loro priorità può cambiare costantemente. Ad esempio, l’obiettivo può essere quello di trovare un equilibrio tra costi e servizio, mantenere livelli di scorte ottimali, o garantire la fornitura ai clienti nei tempi e con il livello di qualità concordato. Tuttavia, sono molteplici i fattori che devono essere presi in considerazione: la volatilità della domanda, i ritardi dei fornitori e gli eventi imprevisti (ad esempio, la perdita di un cliente, i guasti alle macchine o persino le catastrofi naturali).

Determinare a che punto della nostra supply chain si trovano le scorte è quindi importante per due motivi:

- Per mitigare l’impatto della volatilità

- Per ridurre i tempi di consegna ai clienti

Ottimizzando la posizione del punto di disaccoppiamento, puoi proteggere la tua attività dai rischi legati alla domanda e all’offerta. Ad esempio, è possibile ridurre al minimo l’impatto dei tempi di consegna dei fornitori a monte, mantenendo le scorte in punti strategici del processo di acquisto e produzione.

A seconda del punto in cui si posizionano determinati tipi di scorte, è possibile mitigare l’effetto dell’incertezza e migliorare le prestazioni dell’azienda. L’ottimizzazione del punto di disaccoppiamento delle scorte è quindi una buona tattica per migliorare l’efficienza, efficientare l’utilizzo delle risorse e ridurre i tempi di consegna ai clienti, garantendo in definitiva un uso più efficiente delle scorte.

Cosa è il punto di disaccoppiamento?

Prima di entrare nel dettaglio, diamo una semplice definizione.

Il punto di disaccoppiamento è l’ultimo punto della supply chain in cui si trovano le scorte. È il punto in cui il processo di produzione o di approvvigionamento basato sulle previsioni si separa da quello basato sugli ordini confermati dei clienti.

Nel formulare la tua strategia di disaccoppiamento delle scorte, devi rispondere a 3 domande chiave:

- Quale livello di personalizzazione vuoi offrire al cliente?

- Quanto volume vuoi o puoi produrre?

- Quanto è standardizzabile il tuo processo produttivo?

Quali fattori determinano la posizione del decoupling point?

Il punto di disaccoppiamento dipende dagli obiettivi dell’azienda. Dopo tutto, gli obiettivi di un’azienda determinano in ultima analisi quali clienti l’azienda vuole avere e il modo in cui soddisfare le esigenze di ciascun cliente. Prendiamo ad esempio la supply chain di un grande rivenditore di generi alimentari. L’aspetto sarà molto diverso rispetto a quello di un produttore di componenti industriali su misura.

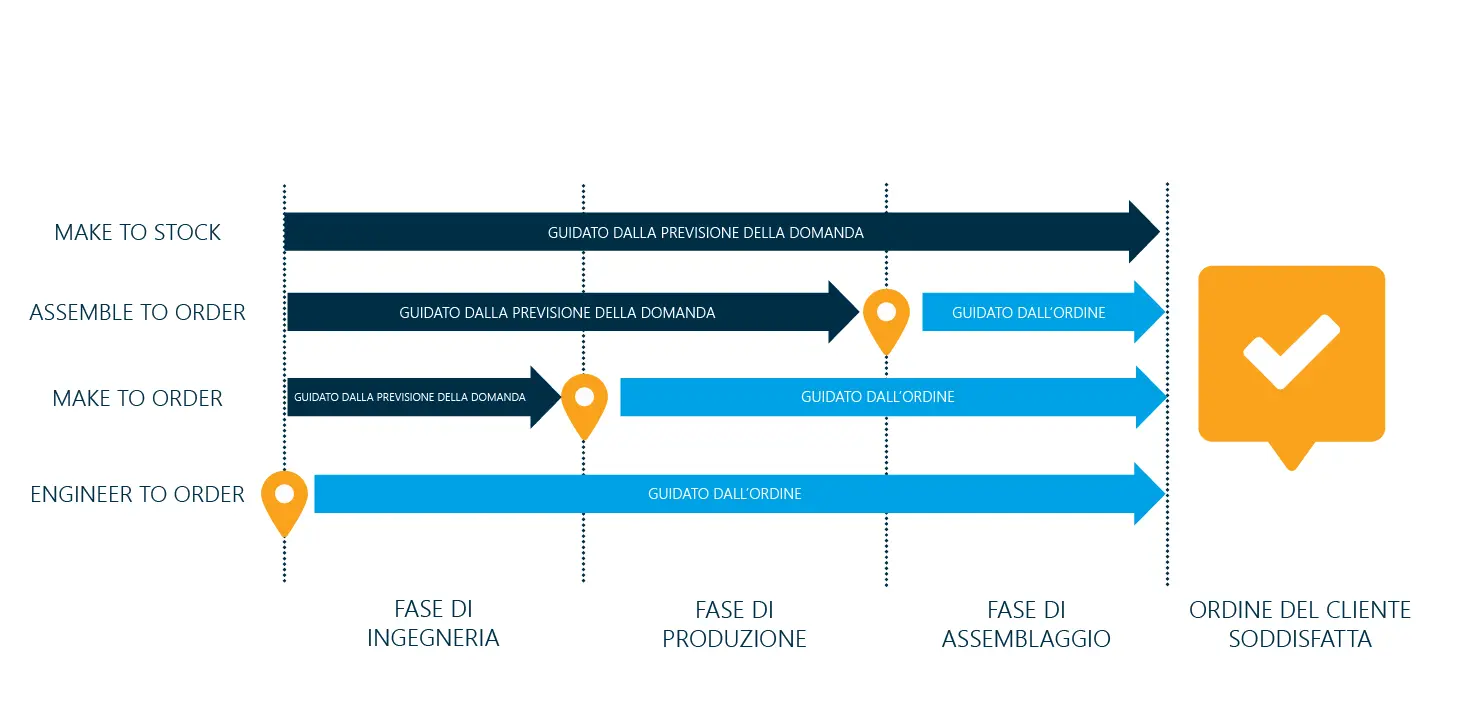

Esploriamo ulteriormente questo aspetto. Di seguito vedremo come le diverse strategie di produzione e di adempimento influiscono sulla posizione del punto di disaccoppiamento per i prodotti finiti, i componenti e le materie prime.

Engineer to Order (ETO) – Ingegnere su ordinazione

Questa strategia è spesso utilizzata quando l’ordine è costruito su misura per soddisfare i requisiti specifici del cliente. Di solito, il cliente è coinvolto nel processo dalla nascita del concept fino al completamento del prodotto. Pertanto, è necessario definire le specifiche e i processi prima dell’acquisto e della produzione. È un approccio basato sul progetto. Esempi tipici sono la costruzione di un impianto industriale o la produzione di mobili su misura.

Make to Order (MTO) – Su ordinazione

Si tratta di una tipica strategia di produzione in cui i prodotti finali richiedono un elevato grado di personalizzazione e utilizzano una combinazione di componenti standard e di componenti o finiture personalizzate per soddisfare i requisiti del cliente. In questi casi, le materie prime o i componenti sono tenuti a magazzino. La differenza con il caso precedente è che il prodotto e il processo di produzione sono già definiti. Tuttavia, si attende la conferma dell’ordine prima che il processo di produzione possa iniziare. Ne sono un esempio la produzione di auto di lusso o di macchinari speciali.

Assemble to Order (ATO) – Assemblaggio su ordinazione

Questa strategia è spesso associata ad ambienti di produzione in cui l’assemblaggio finale del prodotto avviene dopo aver ricevuto l’ordine del cliente. Grazie alla combinazione di componenti standard che possono essere assemblati in una varietà di opzioni diverse, i prodotti finali offerti ai clienti possono essere altamente personalizzabili. In questo ambiente, i componenti utilizzati nel processo di assemblaggio o di finitura sono quelli che vengono pianificati e tenuti a magazzino in attesa dell’ordine del cliente.

Make to Stock (MTS) – Produzione a magazzino

In questo caso, gli articoli vengono prodotti prima di ricevere l’ordine del cliente. L’obiettivo è rifornire gli ordini dei clienti attingendo alle scorte disponibili, man mano che il produttore le rifornisce. Questa strategia è appropriata per i prodotti ad alto volume, la cui domanda è stagionale e/o facilmente prevedibile.

Il principale vantaggio offerto da questa opzione è la possibilità di consegnare gli ordini dei clienti, riducendo al minimo i tempi di consegna al cliente. Esempi comuni sono le librerie o i supermercati.

Una sintesi di ogni strategia:

In che modo il punto di disaccoppiamento può influire sulle azioni della tua supply chain?

Come abbiamo visto, il punto di disaccoppiamento determina se il processo di produzione o di acquisto segue una metodologia push (basata sulle previsioni della domanda) o una metodologia pull (basata sulla domanda già confermata). Ciascuna di esse presenta punti di forza e di debolezza:

Vantaggi del sistema push

Il sistema push ci permette di produrre su scala più ampia. Produrre in grandi quantità si traduce in costi di produzione inferiori. È anche un sistema solitamente più veloce e flessibile, poiché richiede una pianificazione della domanda da soddisfare a partire dalle scorte già disponibili. Questo permette di adattarsi alle possibili variazioni della domanda.

Svantaggi del sistema push

Lo svantaggio principale è che previsioni errate della domanda possono causare carenze o eccessi di scorte, con le ripercussioni economiche che ciò comporta in termini di costi di stoccaggio o di perdita di vendite.

Vantaggi del sistema pull

Il vantaggio principale di questo sistema è che si evita il rischio di sovrapproduzione. Ciò significa che le eccedenze sono molto limitate, riducendo così i costi di stoccaggio.

Un altro vantaggio di questo sistema è che non è necessario prevedere la domanda futura, poiché l’acquisto o la produzione iniziano solo quando la domanda è confermata. Questo sistema ci permette anche di adattare e personalizzare i prodotti in base alle esigenze del cliente.

Svantaggi del sistema pull

Non possiamo ignorare il rischio di potenziali carenze di scorte e le perdite di fatturato che possono essere causate da una crescita inaspettata della domanda che non abbiamo previsto. In parole povere, non siamo in grado di assorbire i picchi di domanda, poiché il processo di produzione e/o di acquisto non inizia finché non c’è una domanda certa da parte del cliente. Di conseguenza, i tempi di consegna saranno sempre più lunghi rispetto a un sistema push.

Dove posizionare il punto di disaccoppiamento per ottenere un vantaggio competitivo?

A seconda della strategia aziendale, il punto di disaccoppiamento sarà definito in un punto o nell’altro della catena di produzione o del processo di acquisto.

Se i tuoi prodotti richiedono molta personalizzazione o la velocità di consegna non è un requisito limitante, le materie prime segnano il punto di disaccoppiamento. Ciò significa che la strategia seguirà probabilmente una metodologia pull, in cui il processo di produzione dei componenti e la finitura finale saranno eseguiti in base alla domanda confermata (come nel caso delle strategie Engineer-To-Order e Make-To-Order).

Se l’obiettivo è garantire consegne rapide ai clienti e ottenere economie di scala attraverso un processo di produzione efficiente, il punto di disaccoppiamento sarà a livello di componenti finali o di articoli finiti. In questo ambiente, la domanda futura deve essere prevista (come nel caso delle strategie Assembly-To-Order e Make-To-Stock).

Per affinare il vantaggio competitivo, potrebbe essere necessario modificare il punto di disaccoppiamento. Prendiamo ad esempio il successo di Dell.

Nel 1984, Dell ha sconvolto il mercato dei personal computer offrendo macchine di alta qualità e a basso costo, costruite su ordinazione e vendute direttamente ai clienti. Spostando il punto di disaccoppiamento verso il cliente e adottando una strategia di assemblaggio su ordinazione, Dell fu in grado di offrire ai clienti un livello di flessibilità e un prezzo che i suoi concorrenti non potevano eguagliare.

In tempi più recenti, molte aziende del settore della moda hanno adottato approcci più ibridi posizionando strategicamente il punto di disaccoppiamento per le diverse linee di prodotto. Per alcuni prodotti, queste aziende adottano una strategia make-to-order (MTO) che consente ai clienti la libertà di personalizzare il proprio ordine. Allo stesso modo, adottando un modello make-to-stock per le linee di prodotti principali, basato sulle previsioni della domanda, queste aziende raccolgono anche i frutti delle economie di scala.

Come si può riposizionare il punto di disaccoppiamento?

Attenzione, il riposizionamento del punto di disaccoppiamento è una decisione complessa che richiede una profonda comprensione delle dinamiche della supply chain e delle proprie capacità. La modifica richiede un’analisi e una considerazione accurate.

Per ottimizzare la posizione del punto di disaccoppiamento in una supply chain , occorre innanzitutto analizzare l’attuale punto di disaccoppiamento e valutarne l’impatto sui tempi di consegna, sui livelli di inventario e sulla soddisfazione dei clienti.

Occorre inoltre esaminare i fattori chiave che influenzano il punto di disaccoppiamento, come i modelli di domanda, le caratteristiche del prodotto e le capacità di produzione. Le potenziali alternative devono essere esplorate attraverso scenari e simulazioni, considerando i costi, i tempi di consegna, la flessibilità e le prestazioni complessive.

Riflessioni finali sui punti di disaccoppiamento o decoupling point

In questo articolo abbiamo analizzato come sia possibile sfruttare i punti di disaccoppiamento nella supply chain per ridurre i rischi e migliorare la reattività. Ma soprattutto abbiamo analizzato come le aziende hanno ottimizzato la posizione del punto di disaccoppiamento per creare un vantaggio competitivo.

Speriamo che ora tu possa applicare questi approfondimenti alla tua supply chain per ottenere miglioramenti delle prestazioni e incrementi di efficienza.

FAQs sul punto di disaccoppiamento

Cos’è il punto di disaccoppiamento nella gestione della supply chain?

Il punto di disaccoppiamento nella gestione della supply chain si riferisce alla posizione strategica all’interno di una supply chain in cui l’inventario è posizionato in modo da proteggere dai rischi derivanti dalle incertezze e dalle interruzioni. Rappresenta il punto in cui la supply chain passa dalla produzione e dallo stoccaggio dei prodotti finiti in previsione della domanda dei clienti alla produzione e alla consegna dei prodotti in base agli ordini effettivi dei clienti.

Perché il punto di disaccoppiamento è considerato un concetto critico nella progettazione della supply chain?

Il punto di disaccoppiamento è un concetto critico nella progettazione della supply chain, in quanto aiuta a bilanciare due fattori importanti: efficienza e reattività. Il punto di disaccoppiamento determina il momento in cui la supply chain passa dall’attenzione all’efficienza all’attenzione alla reattività.

In questo contesto, l’efficienza si riferisce alla minimizzazione dei costi attraverso la produzione e lo stoccaggio dei beni in anticipo, mentre la reattività si riferisce al rapido adattamento alle richieste dei clienti. Posizionando strategicamente il punto di disaccoppiamento, i responsabili della supply chain possono ottimizzare i livelli di inventario, ridurre i tempi di consegna e migliorare il servizio ai clienti.

Quali fattori devono essere presi in considerazione per determinare la posizione appropriata per il punto di disaccoppiamento?

La determinazione della posizione appropriata per il punto di disaccoppiamento in una supply chain comporta la considerazione di diversi fattori chiave:

- Volatilità della domanda dei clienti

- Vincoli di lead time rispetto alle aspettative dei clienti

- Costi di magazzino

- Capacità e affidabilità dei fornitori

- Capacità produttive e di fabbricazione

- Considerazioni sul trasporto e sulla logistica

- Dinamiche di mercato

- Considerazioni sui costi e trade-off tra costi e servizio

- Fattori di rischio e di resilienza

- Caratteristiche del prodotto ed esigenze di personalizzazione

- Considerazioni sulla sostenibilità e sull’impatto ambientale

Quali sono le sfide o i rischi da considerare quando si implementano le modifiche al punto di disaccoppiamento in una supply chain?

Il riposizionamento del punto di disaccoppiamento è una decisione ricca di sfumature che richiede una conoscenza completa delle dinamiche all’interno della supply chain e una solida comprensione delle proprie capacità. Qualsiasi modifica del punto di disaccoppiamento deve basarsi su un’attenta analisi e su una ponderata considerazione di quanto segue:

- La potenziale resistenza da parte degli stakeholder della supply chain, che potrebbero essere abituati ai processi e ai flussi di lavoro esistenti.

- Il rischio e l’impatto potenziale di un’interruzione delle strategie consolidate di gestione delle scorte, produzione e distribuzione.

- L’impatto potenziale sui tempi di consegna, sui livelli di servizio ai clienti e sulle prestazioni complessive della supply chain.