Inhaltsübersicht

Inhaltsübersicht- Agile Strategien für die dynamische Fertigungslieferkette

- Die Hauptanliegen der Fertigungsunternehmen

- Auf dem Weg zur operativen Exzellenz in Fertigungsunternehmen

- Zeichnen der logistischen Struktur: der Bauplan in Produktionsunternehmen

- Komplexe Schichten in der Fertigung

- Stückliste – das Dokument, in dem die verschiedenen Produkte aufgelistet sind

- Die 4 Eckpfeiler eines effektiven Herstellungsprozesses

- Materialplanung (MRP)

- Optimierung des Sortiments

- Das beste Rezept gegen Unsicherheit und Risiko: Prozessoptimierung

- Häufig gestellte Fragen zur Lieferkette in der Fertigung

In einer Welt, die von unaufhörlichen Herausforderungen erschüttert wird, steht die Fertigungsindustrie an der Spitze der Umwälzungen. Steigende Rohstoffkosten, rasant steigende Energiepreise, schwankende Zinssätze und eine Vielzahl von Problemen in der Lieferkette haben die Hersteller an ihre Grenzen gebracht.

Auch wenn sich diese Marktkräfte etwas beruhigt haben, bleibt die Lage unsicher. Die Wirtschaft ist eine unberechenbare Bestie, die uns mit unvorhersehbaren Ereignissen und deren kaskadenartigen Folgen überraschen kann. Wer hätte die seismischen Auswirkungen der Pandemie oder die geopolitischen Wellen, die der russische Einmarsch in der Ukraine verursacht hat, vorhersehen können? In dieser sich ständig verändernden Welt könnte das nächste globale Großereignis gleich um die Ecke lauern.

Die Hauptanliegen der Fertigungsunternehmen

Die Unternehmen der verarbeitenden Industrie, die sich dieser Risiken bewusst sind, haben ihre Strategien sorgfältig geprüft, um dem Sturm zu trotzen. In einer kürzlich von KPMG durchgeführten Studie, die sich auf die Hersteller von Konsumgütern konzentrierte, äußerten die Führungskräfte ihre Bedenken laut und deutlich. Um die Risiken zu mindern und sich angesichts dieser Ungewissheit einen Wettbewerbsvorteil zu sichern, müssen die Unternehmen der verarbeitenden Industrie ihre Abläufe revolutionieren, um u. a. folgende Probleme anzugehen:

Steigende Inflation

In einer Zeit, in der die Preise der Schwerkraft zu trotzen scheinen, sehen sich die Hersteller mit einer gewaltigen Herausforderung konfrontiert: den steigenden Kosten für Rohmaterialien. Folglich befinden sich diese Unternehmen nun an einem Scheideweg und sind gezwungen, schwierige Entscheidungen zu treffen, um ihr Endergebnis zu sichern.

Da die Gewinnspannen angesichts steigender Kosten schrumpfen, stehen die Hersteller vor einem Dilemma. Sollen sie sich dem Druck beugen und eine geringere Rentabilität akzeptieren? Oder sollten sie die Last auf ihre geschätzten Kunden abwälzen und deren Loyalität riskieren?

Die Auswirkungen dieser Kostensteigerungen sind in allen Branchen spürbar. Im Agrar- und Ernährungssektor sind jedoch alle davon betroffen. Laut Food Manufacturer stiegen die Gesamtkosten für die Lebensmittelhersteller in den ersten vier Monaten des Jahres 2023 im Vergleich zum Vorjahr um 16,3 %. Die Situation für die Verbraucher ist ebenso düster.

Im Vereinigten Königreich sind die Preise innerhalb eines Jahres um 19,1 % in die Höhe geschnellt. Auch die spanischen Verbraucher mussten einen Preisanstieg von 17,7 % im Vergleich zum Vorjahr hinnehmen.

Diese erschütternden Zahlen machen die weitreichenden Folgen von Preisschwankungen deutlich, die weit über die Vorstandsetage hinausgehen und bis in die Haushalte der Bürger reichen.

Hochschnellende Energiepreise

Der Krieg in der Ukraine hatte seismische Auswirkungen auf Unternehmen in aller Welt. Der darauf folgende Anstieg der Energiepreise hat die europäischen Länder erschüttert und die Hersteller in aller Welt vor eine noch nie dagewesene Herausforderung gestellt.

Für Industrien, die in hohem Maße von der Elektrizität abhängig sind, wie z. B. die Stahlindustrie, wurde die Situation zu einem bitteren Überlebenskampf. Der sprunghafte Anstieg der Energiekosten hat die Gewinnspannen stark beeinträchtigt und einige Fabriken vor eine schwierige Entscheidung gestellt: vorübergehende Schließung oder sinkende Gewinne.

Unterbrechung der Lieferkette

Ein weiterer “Klassiker”, der allen Unternehmen in der Lieferkette in den letzten Jahren Kopfzerbrechen bereitet hat, sind ständige Unterbrechungen, die für viele Unternehmen zu einem Dauerproblem geworden sind.

Laut einer KPMG-Studie haben 33 % der Direktoren ihre Lieferantenbasis bereits diversifiziert, um Risiken zu mindern, und weitere 27 % planen dies in Kürze zu tun.

Mangel an qualifizierten Arbeitskräften

Der Mangel an qualifiziertem Personal hallt wie ein unwillkommenes Echo durch die Personalabteilungen der Fertigungsindustrie. Wie in einer aktuellen Randstad-Studie hervorgehoben wird, werden bis zum Jahr 2030 acht Millionen Stellen im verarbeitenden Gewerbe unbesetzt bleiben, einfach aufgrund eines Mangels an qualifizierten Arbeitskräften.

Aber das ist noch nicht alles – die Hersteller müssen sich durch ein tückisches Labyrinth von Herausforderungen bewegen. Der harte Wettbewerb ist bedrohlich, und die Kunden, die immer höhere Erwartungen haben, verlangen nichts weniger als Spitzenleistungen. Für viele hängt das Überleben von einem heiklen Balanceakt ab: die Aufrechterhaltung unerschütterlicher Qualitätsstandards bei gleichzeitiger Sicherstellung des Kundennutzens angesichts des unerbittlichen Inflationsdrucks.

Auf dem Weg zur operativen Exzellenz in Fertigungsunternehmen

Die Komplexität der logistischen Abläufe in Fertigungsunternehmen unterscheidet sie von anderen Akteuren in der Lieferkette, wie z. B. Distributoren und Einzelhändlern. Elemente wie Stücklisten (BOM), Master Production Plans (MPS) und Materialplanung (MRP) sind einzigartig im Bereich der Fertigung. Es ist von entscheidender Bedeutung zu erkennen, dass Produktionsunternehmen nicht nur die Nachfrage nach Fertigprodukten verwalten, sondern auch zusätzliche Komplexität, einschließlich Halbfertigprodukten und Rohstoffen, handhaben.

In diesem Artikel gehen wir der Frage nach, wie Hersteller die Kontrolle über die Lieferkette zurückgewinnen und gleichzeitig diese komplizierten Faktoren in den Griff bekommen können. Dabei werden wir einige der innovativen Strategien und transformativen Technologien untersuchen, die die Branche revolutionieren. Von der Optimierung der Lieferkette und der Implementierung von Automatisierung bis hin zu datengesteuerten Entscheidungen und der Einführung agiler Fertigungsprinzipien werden wir die grundlegenden Elemente aufdecken, die den Weg für einen nachhaltigen Erfolg bei der operativen Exzellenz ebnen.

Zeichnen der logistischen Struktur: der Bauplan in Produktionsunternehmen

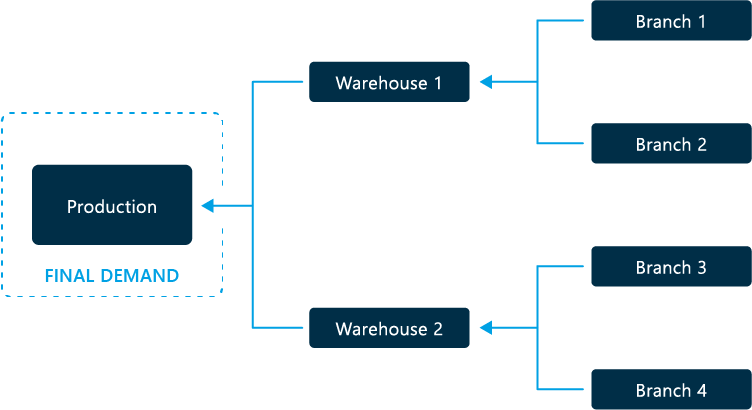

Bevor Sie mit Verbesserungsinitiativen beginnen, sollten Sie unbedingt umfassende logistische Pläne erstellen, die die einzigartige Struktur Ihres Unternehmens genau wiedergeben. Diese Pläne dienen als visuelle Darstellung Ihrer logistischen Prozesse und variieren in ihrer Ausprägung von Unternehmen zu Unternehmen.

Bei der Entwicklung dieser Pläne ist es wichtig, zwischen zwei Arten von Flüssen zu unterscheiden: dem logistischen Fluss, der die Richtung beschreibt, der die Waren innerhalb der Lieferkette folgen, und dem Nachfragefluss, der die Muster der Kundenanforderungen abbildet. Betrachten wir zur Veranschaulichung das Beispiel eines Fertigungsunternehmens, das seine Produkte an Großhändler vertreibt, die diese Produkte dann an andere Vertriebsunternehmen oder Einzelhändler weitergeben.

Diese Pläne bieten ein klares Verständnis der komplizierten Abläufe innerhalb Ihrer Lieferkette. Sie dienen als wertvoller Bezugspunkt für die Optimierung von Prozessen, die Identifizierung von Engpässen und die Umsetzung gezielter Verbesserungen.

In diesem Fall sehen wir, wie der Warenfluss bei den Lieferanten beginnt, die Rohstoffe an den Hersteller liefern. Dieser verarbeitet sie zu Fertigprodukten, die dann über das gesamte Logistiknetz verteilt werden.

Auch die Nachfrageströme zirkulieren durch dasselbe Netz, allerdings in umgekehrter Richtung. Genau hier liegt einer der Hauptunterschiede zwischen den Produktionsunternehmen und den übrigen Gliedern der Lieferkette. Der Verbrauch, angefangen beim Endverbraucher über den Einzelhändler und den Vertriebshändler, beeinflusst letztendlich die in den Produktionszentren zu produzierenden Mengen.

Komplexe Schichten in der Fertigung

Fertigungsunternehmen unterscheiden sich von Einzelhändlern und Großhändlern durch ihre komplexe Verwaltung verschiedener Produktarten. Im Gegensatz zu ihren Kollegen müssen Hersteller nicht nur die Nachfrage nach Fertigprodukten vorhersagen, sondern auch die rechtzeitige und angemessene Versorgung mit Rohstoffen und Halbfertigprodukten sicherstellen, die für die Produktion benötigt werden. Jede Produktkategorie weist unterschiedliche Merkmale auf, die im Folgenden erläutert werden:

Rohmaterialien oder Komponenten:

Es handelt sich um Produkte, die im Laufe des Produktionsprozesses verändert werden. Letztendlich werden sie zu Halbfertigprodukten und schließlich zu vollständig montierten Artikeln. Betrachten wir zum Beispiel eine Fernbedienung für einen Fernseher. Die Rohstoffe für die Fernbedienung wären der für die Tasten benötigte Gummi und das Kupfer für die elektrische Verdrahtung. Die Bestandteile des Fernsehers bestehen aus Metall für die Halterung und Kunststoff für das Gehäuse.

Halbfertige Produkte:

Als Zwischenstufe im Herstellungsprozess bilden Halbfertigprodukte eine Brücke zwischen einem oder mehreren Rohstoffen und/oder Komponenten und dem Endprodukt. Zur weiteren Veranschaulichung: Im vorangegangenen Beispiel würden sowohl die Fernbedienung als auch das Fernsehgerät als Halbfertigprodukte eingestuft werden.

Fertige Produkte:

Es handelt sich um Gegenstände, die zur Auslieferung an den Kunden bereit sind und keine weiteren Änderungen oder Vorbereitungen für die Vermarktung erfordern. In unserem Beispiel umfasst das fertige Produkt die Schachtel mit dem Fernsehgerät, das Fernsehgerät selbst, die Fernbedienung und die erforderlichen Kabel.

Das Verständnis der Nuancen und Unterschiede innerhalb dieser Produktebenen ist für die Gewährleistung eines effizienten Herstellungsprozesses von entscheidender Bedeutung. Es ermöglicht eine effektive Planung, ein nahtloses Management der Lieferkette und die effiziente Lieferung von hochwertigen Produkten an die Kunden.

Stückliste – das Dokument, in dem die verschiedenen Produkte aufgelistet sind

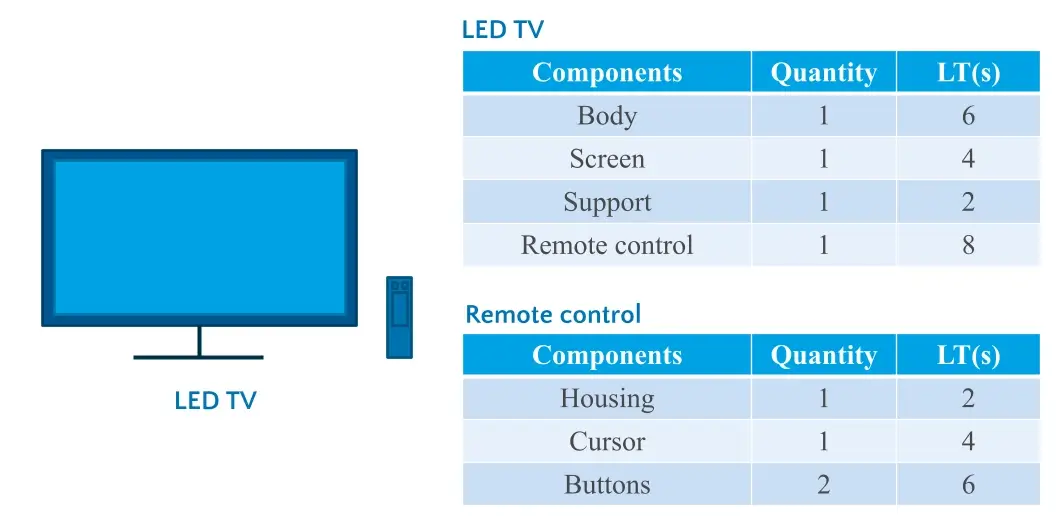

Und wie hängen diese verschiedenen Produkttypen miteinander zusammen? Der Schlüssel liegt in der Stückliste (BOM).

Die Stückliste dient als umfassende Liste, die alle Komponenten, in Arbeit befindlichen Materialien oder Artikel enthält, die für die Produktion oder Montage eines bestimmten Artikels benötigt werden. Die Erstellung einer genauen Stückliste erfordert die Berücksichtigung mehrerer entscheidender Faktoren:

- Mengen: Bestimmung der erforderlichen Mengen der einzelnen Rohstoffe, Komponenten und Halbfertigprodukte, die für die Herstellung des Endprodukts benötigt werden.

- Vorlaufzeiten: Einbeziehung der Durchlaufzeiten oder der Herstellungsdauer für jedes Rohmaterial, jedes Bauteil und jedes Halbfabrikat, wobei deren Weg bis zum endgültigen Endprodukt verfolgt wird.

- Gültigkeit: Berücksichtigung der Gültigkeits- oder Verfallsdaten von Rohstoffen, Halbfertig- und Fertigprodukten, um die Einhaltung gesetzlicher Vorschriften und die Produktintegrität zu gewährleisten.

Die 4 Eckpfeiler eines effektiven Herstellungsprozesses

Fertigungsunternehmen haben nicht nur mit drei verschiedenen Produktebenen zu kämpfen, sondern auch mit einzigartigen Lieferkettenprozessen, die sie von Groß- und Einzelhändlern unterscheiden. Um operative Exzellenz zu erreichen, ist es entscheidend, die folgenden Schlüsselprozesse fest im Griff zu haben:

Bedarfsplanung:

Die Bedarfsplanung ist ein wichtiger Prozess, bei dem historische Nachfragemuster analysiert und mit relevanten Informationen angereichert werden, um ein umfassendes Bild der künftigen Nachfrage zu erstellen. Dies ermöglicht eine bessere Entscheidungsfindung. Die Genauigkeit der Vorhersage dient als Eckpfeiler für die Optimierung der nachfolgenden Betriebsabläufe.

In dieser Phase stoßen wir auf eine Gemeinsamkeit, die sich durch alle Glieder der Lieferkette zieht: die Bedeutung des Verständnisses für die Höhe der Kundennachfrage. Es ist jedoch wichtig, sich daran zu erinnern, dass wir im Bereich der Fertigung zwischen zwei Arten von Nachfrage unterscheiden:

Unabhängige Nachfrage:

Diese Art der Nachfrage wird durch den Verbrauch des Endkunden bestimmt, unabhängig davon, ob es sich um Fertigprodukte oder Rohstoffe handelt. So verwendet beispielsweise ein Brothersteller Mehl zur Herstellung des Endprodukts, es kann aber auch vorkommen, dass er Mehl direkt an Kunden verkauft.

Abhängige Nachfrage:

Die abhängige Nachfrage ergibt sich aus dem Bedarf, der durch die Nachfrage nach dem Endprodukt entsteht. In der Praxis müssen wir, sobald wir die Nachfrage nach dem Endprodukt vorhergesagt haben, diese Daten in die erforderlichen Mengen und Zeitpunkte von Halbfertigprodukten und Rohstoffen umsetzen. Auf diese Weise wird sichergestellt, dass die Kundenbedürfnisse effizient erfüllt werden können.

Der Gesamtproduktionsplan (MPS)

Der Master Production Plan (MPS) spielt eine entscheidende Rolle bei der Erreichung operativer Exzellenz, indem er die mittelfristige Kapazitätsplanung erleichtert, um sowohl logistische (betriebliche Zwänge) als auch finanzielle (wirtschaftliche Zwänge) Anforderungen zu erfüllen.

In der Regel wird der MPS mit einem 12-Monats-Horizont entwickelt, wobei eine wöchentliche Granularität verwendet wird, um eine enge Abstimmung zwischen den kommerziellen Anforderungen und den betrieblichen Ressourcen herzustellen. In Zeiten von Nachfragespitzen kann der prognostizierte Bedarf zum Beispiel die Produktionskapazität übersteigen. Wenn diese Informationen im Voraus vorliegen, können die Hersteller Abhilfemaßnahmen ergreifen, wie z. B. die proaktive Anpassung von Produktionsplänen, falls dies möglich ist.

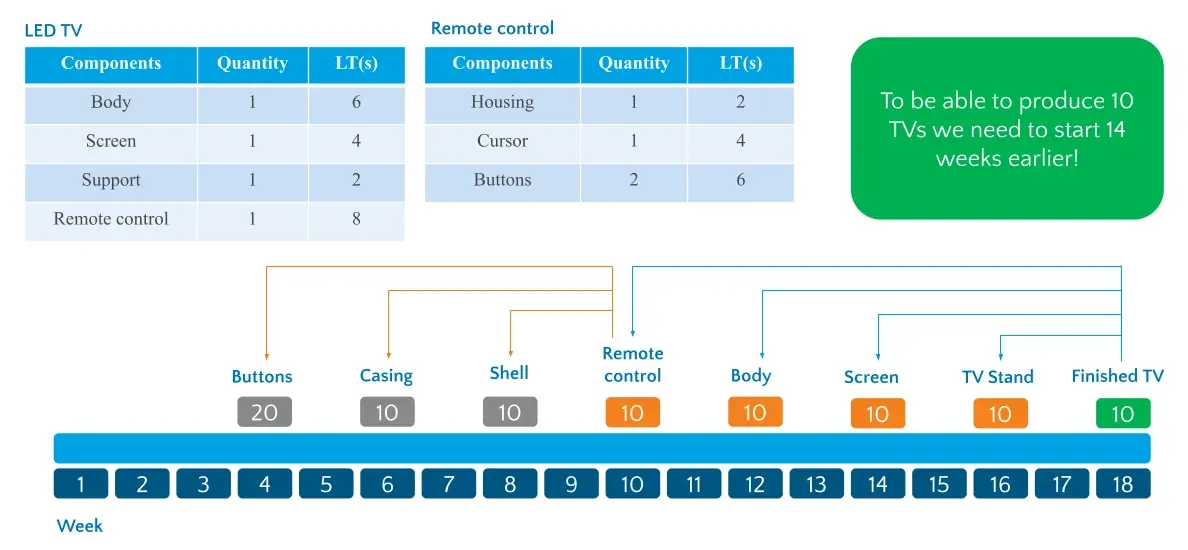

Betrachten wir ein praktisches Beispiel: Durch genaue Prognosen stellen wir fest, dass in Woche 18 10 Fernsehgeräte benötigt werden. Anhand dieser Daten und der in der nebenstehenden Abbildung dargestellten Materialliste können wir die Zeitrahmen und Mengen der für die Herstellung des Endprodukts benötigten Komponenten ermitteln.

Beginnen wir mit der Prognose der Nachfrage nach dem Endprodukt. In diesem Fall wissen wir dank unserer genauen Prognosen, dass die Nachfrage nach Fernsehern in Woche 18 10 Stück betragen wird. Auf der Grundlage dieser Daten und der Materiallisten, die Sie in der Abbildung unten sehen, können wir die Zeiten und Mengen vorhersagen, die für die Herstellung des Endprodukts erforderlich sind.

Auf diese Weise wissen wir, dass in Woche 16 10 Träger benötigt werden, in Woche 12 10 Stellen und in Woche 4 20 Knöpfe, so dass wir die Kundennachfrage mit dem Bedarf an Betrieb, Kapazität und Bereitstellung in Einklang bringen können.

Folglich stellen wir fest, dass in Woche 16 10 Muscheln, in Woche 12 10 Körper und in Woche 4 20 Knöpfe benötigt werden. Dank dieses Einblicks können wir die Kundennachfrage mit den betrieblichen Möglichkeiten in Einklang bringen und so sicherstellen, dass angemessene Kapazitäten und Bereitstellungsanforderungen erfüllt werden.

Um Kohärenz und Effektivität zu gewährleisten, ist eine hohe Genauigkeit bei der Nachfrageprognose von größter Bedeutung. Diese Notwendigkeit veranlasst die Betriebsabteilung, so genannte “eingefrorene Zeiträume” festzulegen. Unter “eingefrorenen Perioden” versteht man in diesem Zusammenhang bestimmte Zeiträume, in denen die Handelsabteilung keine neuen Werbeaktionen oder Veranstaltungen einführen darf, die eine bereits überlastete Produktionslinie zusätzlich belasten könnten.

Es ist wichtig, diese eingefrorenen Zeiträume im breiteren Kontext eines Jahresplans zu verstehen. Diese Zeiträume bedeuten nicht die völlige Streichung von Werbeaktionen oder Veranstaltungen, sondern eher eine geringfügige Anpassung ihrer Terminplanung. So kann es vorkommen, dass Aktionen oder Veranstaltungen um einige Wochen verschoben werden, um sie mit der operativen Gesamtstrategie in Einklang zu bringen.

Materialplanung (MRP)

Nachdem die MPS entwickelt wurde, ist der nächste Schritt die Erstellung der MRP. Unter Disposition verstehen wir die Planung und Bestandskontrolle der bedarfsabhängigen Materialien eines Unternehmens für die Produktion von Fertigerzeugnissen. Diese “Stückliste” muss es uns also ermöglichen, die benötigten Komponenten und Halbfertigprodukte sowohl zeitlich als auch mengenmäßig zu bestimmen.

Hier können wir 3 verschiedene Arten von MRP unterscheiden:

MRP 1 oder Bestandskontrollsystem

Bei dieser Disposition wird die Produktionskapazität nicht berücksichtigt, daher der Name unendliche Disposition. Diese Art der Disposition basiert auf der Umsetzung des abhängigen Bedarfs durch die Erstellung von Produktionsaufträgen für Rohstoffe und Halbfabrikate.

Sie berücksichtigt sowohl den Mengen- als auch den Zeitbedarf, ohne diese Daten jedoch mit der Produktionskapazität abzugleichen. Für viele Unternehmen ist diese Stufe der Bedarfsplanung ausreichend, da das Problem der meisten Organisationen nicht in der Produktionskapazität liegt. Das Problem besteht vielmehr darin, dass sie nicht über einen robusten Bedarfsplanungsprozess verfügen, was dazu führt, dass die falschen Artikel in den falschen Losgrößen produziert werden.

MRP 2 oder Produktionssteuerungssystem

Obwohl im Prinzip ähnlich wie MRP1, berücksichtigen MRP2 oder Produktionssteuerungssysteme die Produktionskapazitäten.

MRP 3 oder Ressourcenplanungssystem

MRP 3 ist das vollständigste System, da es die betrieblichen Produktionskapazitäten und auch die für die Durchführung des Fertigungsprozesses erforderlichen Personalressourcen berücksichtigt. Daher ist die Kontrolle über den Produktionsprozess vollständig.

Welcher MRP ist der beste für mein Unternehmen?

Diese Frage stellt sich für viele Unternehmen. An diesem Punkt lohnt es sich, die Produktionskapazität Ihres Unternehmens und die Komplexität des Fertigungsprozesses zu berücksichtigen.

Was die Produktionskapazitäten angeht, so glauben, wie bereits erwähnt, einige Unternehmen, dass sie nicht genug haben, obwohl ihr Problem eine direkte Folge von mangelhafter Qualität der Bedarfspläne und Ineffizienz der Produktionsprozesse ist.

Auch im Hinblick auf die Komplexität der Produktion ist es möglich, dass ein Unternehmen mit relativ einfachen Fertigungsprozessen nicht allzu sehr von der Einführung von MRP 3 profitiert.

Optimierung des Sortiments

Ein effektives Sortimentsmanagement ist in der Produktion ebenso wichtig wie im Vertrieb und im Einzelhandel.

Nun stellt sich die Frage: “Was ist das Besondere am Sortimentsmanagement in der Produktion? Im Grunde genommen besteht die Herausforderung darin, dass wir nicht nur fertige Produkte verwalten, sondern auch Halbfertigprodukte und Rohstoffe, die für die Produktion benötigt werden.

Welche Produkte sollten Sie also auf Lager haben? Einerseits müssen wir über Artikel verfügen, die es uns ermöglichen, ausreichend flexibel auf unvorhergesehene Ereignisse zu reagieren, andererseits müssen wir bedenken, dass Investitionen in Lagerbestände mit Opportunitätskosten und dem Risiko der Veralterung verbunden sind. Ziel ist es, ein optimales Sortiment zu finden, das es uns ermöglicht, auf Marktschwankungen zu reagieren, ohne dabei in einen Überschuss zu geraten.

Welche Aspekte sollten Sie also berücksichtigen?

Die Volatilität der Nachfrage genau im Auge behalten

Vorsicht ist geboten bei Referenzen, die aufgrund von saisonalen Schwankungen oder unvorhergesehenen Ereignissen eine plötzliche Nachfragespitze aufweisen können und dann schnell wieder vom Markt verschwinden.

Ein weiteres potenzielles Problem besteht darin, dass, wenn wir als Erste ein Produkt auf dem Markt eingeführt haben und es sehr gut angenommen wurde, die Wahrscheinlichkeit groß ist, dass Wettbewerber schnell mit einem ähnlichen Produkt und aggressiven Preisangeboten auftauchen, um uns die Kunden abzujagen.

Optimieren der Entkopplungspunktsituation

Es ist von entscheidender Bedeutung, wo der Entkopplungspunkt gesetzt wird. Die richtige Wahl dieses Punktes hat direkten Einfluss auf den Erfolg des Sortimentsmanagements und alles, was sich daraus ableitet: das Serviceniveau, die Kundenzufriedenheit und den Umsatz des Unternehmens.

Je weiter der Entkopplungspunkt vom Endkunden entfernt ist, desto mehr Flexibilität sollten wir haben, um Veralterung zu vermeiden. Das liegt daran, dass Rohstoffe und Halbfertigprodukte oft gemeinsam genutzt werden, um verschiedene Endprodukte herzustellen. Ein Endprodukt hingegen kann nicht mehr verändert werden.

Erstellung eines Besatzindexes

Um zu entscheiden, ob wir ein Produkt in unseren Bestand aufnehmen oder beibehalten sollen, können wir den so genannten Lagerbestandsindex verwenden. Mit diesem Index können wir jedem Produkt anhand verschiedener Kriterien eine Bewertung zuweisen und je nach Ergebnis entscheiden, ob der Artikel auf Lager gehalten werden soll oder nicht.

Im Falle von Produktionsunternehmen benötigen wir 3 Bestandsindizes, einen für jede Art von Produkt. Schauen wir uns jede dieser Kennzahlen etwas genauer an.

Lagerbestandsindex für das Fertigerzeugnis

Bei dieser Art von Produkt wird gemessen, wie lange es dauert, bis der endgültige Umsatz erreicht ist, wie hoch der Umsatz ist, ob es einzigartige Kunden gibt und ob die wichtigsten Kunden dieses Produkt konsumieren. Auf der Grundlage dieser Analyse werden wir entscheiden, ob der Artikel auf “Lager” oder “auf Bestellung” verwaltet wird.

Stocking index PA

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| Manufacturing Lead Time | 40 | > 8h | 5h | 0 |

| Invoicing | 20 | > €300/week | > €200/week | 0 |

| Batchsize Vs. EOQ | 10 | > 15% differ. | 35% | 0 |

| No. Unique Customers | 5 | > 5 | 6 | 5 |

| No. A-Customers | 7 | > 3 | 4 | 7 |

| Strategic Article | 10 | Yes | Yes | 10 |

| GMROI (margin x turnover) | 4 | > 120% | 80% | 0 |

| Product Ranking | 5 | Top 50 | In Top 50 | 4 |

| Total Score | 100 | 26 |

| Score 0 – 29 | Set to Non-Stocked ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 50 – 100 | Stocked Item |

Lagerhaltungsindex für Halbfertigprodukte

In diesem Fall achten wir auf die Vielseitigkeit des Halbfabrikats: die Anzahl der Endprodukte, in die es umgewandelt werden kann, ob es eine unabhängige Nachfrage hat oder nicht, ob es Rohstoffe mit sehr langen Vorlaufzeiten gibt oder ob die Endprodukte, in die es umgewandelt wird, für das Unternehmen strategisch sind.

Stocking index SE

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # of Products Used Within | 40 | > 7 | 9 | 40 |

| Independent Demand | 20 | Yes | Yes | 20 |

| Manufacturing Leadtime | 20 | > 8h | 10h | 20 |

| Raw Materials with LT > 1 month | 20 | Yes | No | 0 |

| Total Score | 100 | 80 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be Defined – Further analysis required |

| Score 0 – 29 | Set to Non-Stocked |

Lagerhaltungsindex für Rohstoffe und Komponenten

Bei Rohstoffen und Bauteilen sollte man auf die Stückliste achten, in der sie enthalten sind, auf die Lieferzeit des Lieferanten, auf die Zuverlässigkeit des Lieferanten, der sie herstellt, und darauf, ob sie unabhängig fakturiert werden oder nicht.

Stocking index MP

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # BOMs in item which is located | 15 | > 7 | 9 | 15 |

| Independent Demand | 25 | Yes | Yes | 25 |

| Supplier delivery time | 40 | > 7 days | 2 days | 0 |

| Supplier Reliability | 10 | in TOP 20 | No | 10 |

| Total Score | 85 | 55 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 0 – 29 | Non-Stocked |

Das beste Rezept gegen Unsicherheit und Risiko: Prozessoptimierung

In einer Zeit, in der die einzige Konstante die Unvorhersehbarkeit ist, ist der Satz “Erwarte das Unerwartete” wahrer als je zuvor. Wie bereits in diesem Artikel erwähnt, lassen sich manche Ereignisse einfach nicht vorhersagen, so dass wir nur begrenzten Einfluss darauf haben. Was wir jedoch kontrollieren können, sind die Bedingungen, unter denen wir mit diesen unvorhergesehenen Situationen konfrontiert werden. In dieser Hinsicht wird die Optimierung unserer Prozesse zum Eckpfeiler der Stärkung unseres gesamten Produktionsbetriebs.

Das Streben nach operativer Exzellenz erfordert die Umsetzung eines Modells der kontinuierlichen Verbesserung. Auf diese Weise verbessern wir nicht nur die Widerstandsfähigkeit unserer Organisation, sondern reduzieren auch die Verschwendung und steigern die Effizienz, was letztlich zu einer höheren Rentabilität unseres Unternehmens führt.

Das Erfolgsrezept liegt in unserer Fähigkeit, uns anzupassen und zu optimieren. Durch die Optimierung von Prozessen können wir Unsicherheiten und Risiken bewältigen und sie in Wachstumskatalysatoren verwandeln. Durch die Feinabstimmung unserer Abläufe und das ständige Streben nach Verbesserungen fördern wir ein flexibleres und anpassungsfähigeres Produktionsumfeld, das jedem Sturm standhält.

Häufig gestellte Fragen zur Lieferkette in der Fertigung

Wodurch unterscheidet sich die Logistik eines Produktionsunternehmens von der eines Einzelhändlers oder eines Vertriebsunternehmens?

Die Unterschiede sind zahlreich. Einer der wichtigsten besteht darin, dass Einzelhändler und Großhändler sich nur mit der Nachfrage nach Fertigerzeugnissen befassen müssen, während die Hersteller auch Rohstoffe/Komponenten und Halbfertigprodukte verwalten müssen. Die Verwaltung dieser verschiedenen Arten von Produkten bedeutet auch, dass Fertigungsunternehmen über Stücklisten (BOM), Master Production Plans (MPS) und Materialplanung (MRP) verfügen müssen.

Was ist die abhängige und unabhängige Nachfrage in Produktionsunternehmen?

Die unabhängige Nachfrage bezieht sich auf den Bedarf der Kunden an Endprodukten. Die abhängige Nachfrage beruht auf dem Bedarf an Zwischenprodukten oder Komponenten, die für die Herstellung von Endprodukten erforderlich sind, d. h. auf der unabhängigen Nachfrage. Fertigungsunternehmen müssen bei der Planung ihrer Produktion und Bestandsverwaltung beide Nachfragen berücksichtigen, um eine effiziente Versorgung zu gewährleisten und den Marktbedarf zu decken.

Was sind die Unterschiede zwischen einer MPS und einer MRP?

Der Produktionsplan (Master Production Schedule, MPS) dient dazu, die Menge und den Zeitpunkt der Produktion von Endprodukten festzulegen. Er basiert auf der erwarteten Nachfrage und hat als Hauptziel, die Lieferfristen einzuhalten. Die Materialplanung (MRP) hingegen konzentriert sich auf die Verwaltung der für die Produktion benötigten Komponenten und Materialien. Die Disposition nutzt die Informationen aus der MPS und bestimmt die erforderlichen Lagerbestände, bestellt Materialien und koordiniert die Lieferströme, um Engpässe oder Überbestände zu vermeiden.

Was sind “eingefrorene Zeiträume” in Produktionsunternehmen und wozu dienen sie?

“Eingefrorene Perioden” sind Zeiträume, in denen keine Änderungen oder Anpassungen am Produktionsplan (MPS) vorgenommen werden. Während dieser Zeiträume werden jegliche Änderungen der geplanten Produktionsmenge oder des Zeitplans vermieden. Auf diese Weise wird die Stabilität und Konsistenz der Produktionsplanung gewährleistet, so dass das Unternehmen seine Lieferverpflichtungen einhalten und die Effizienz der Lieferkette optimieren kann.