Inhoudsopgave

Inhoudsopgave- Flexibele supply chain-strategieën voor de productiebedrijven

- Uitdagingen en kansen in de productie-Industrie

- Op weg naar operationele uitmuntendheid in productiebedrijven

- De logistieke structuur tekenen: de blauwdruk in productiebedrijven

- Complexiteitslagen in productie

- Bill of materials – het document met de verschillende producten

- De 3 bouwstenen van een effectief productieproces

- Het belang van het Master Productie Plan (MPS)

- Materiaalplanning (MRP)

- Optimalisatie van het assortiment

- Voorraadindex voor halffabricaten

- Voorraadindex voor grondstoffen en componenten

- Het beste recept tegen onzekerheid en risico: procesoptimalisatie

- Veelgestelde vragen over de productie supply chain

Uitdagingen en kansen in de productie-Industrie

De wereld staat momenteel voor grote uitdagingen en schudt op zijn grondvesten. Het is de productie-industrie die voorop loopt in de ontwrichting van onze wereld. Stijgende grondstofkosten, stijgende energieprijzen, fluctuerende rentetarieven en een groot aantal problemen in de supply chain hebben fabrikanten tot het uiterste gedreven. Het landschap blijft onzeker. De economie is onvoorspelbaar en kan ons verrassen met onvoorziene gebeurtenissen en de gevolgen daarvan. Wie had de dramatische impact van de pandemie of de geopolitieke spanningen door de Russische invasie in Oekraïne kunnen voorzien?

In deze steeds veranderende wereld ligt een volgende grote gebeurtenis op de loer. Productiebedrijven zijn zich terdege bewust van deze risico’s en hebben hun strategieën om de storm te weerstaan zorgvuldig geëvalueerd.

In een recent onderzoek van KPMG, dat zich richtte op fabrikanten van consumentengoederen, spraken topmanagers hun zorgen luid en duidelijk uit. Om de risico’s te beperken en een voorsprong op de concurrentie te behouden in het licht van deze onzekerheid, moeten productiebedrijven hun activiteiten blijven ontwikkelen. We sommen hieronder een aantal punten op waarom dat noodzakelijk is.

Stijgende inflatie

Fabrikanten worden geconfronteerd met een enorme uitdaging: de stijgende grondstofprijzen. Als gevolg daarvan bevinden deze bedrijven zich nu op een tweesprong en worden ze gedwongen om moeilijke beslissingen te nemen om hun bedrijfsresultaten veilig te stellen. Nu de winstmarges kleiner worden door de stijgende kosten, staan fabrikanten voor een dilemma. Moeten ze toegeven aan de druk en een verminderde winstgevendheid accepteren? Of moeten ze de kosten doorschuiven naar hun gewaardeerde klanten en hun loyaliteit op het spel zetten?

De impact van deze kostenstijgingen weerklinkt in alle sectoren. Maar in de agrofoodsector voelt iedereen de pijn. Volgens Food Manufacturer stegen de totale kosten voor voedselfabrikanten in de eerste vier maanden van 2023 met 16,3% ten opzichte van het jaar daarvoor. Het verhaal voor consumenten is net zo somber. In het Verenigd Koninkrijk zijn de prijzen in één jaar tijd met maar liefst 19,1% omhooggeschoten. Spaanse consumenten worden ook geconfronteerd met een stijging van 17,7% ten opzichte van het voorgaande jaar. Zulke verbijsterende statistieken herinneren ons aan de verstrekkende gevolgen van prijsschommelingen, die veel verder reiken dan de directiekamer. Ze reiken namelijk tot in de huizen van individuele personen

Torenhoge energieprijzen

De oorlog in Oekraïne had een enorme impact op bedrijven over de hele wereld. De stijging van de energieprijzen die daarop volgde, stuurde schokgolven door de Europese landen en vormde een ongekende uitdaging die de moed van fabrikanten over de hele wereld op de proef stelde. Voor industrieën die sterk afhankelijk zijn van elektriciteit, zoals de staal producerende sector, werd de situatie een bittere strijd om te overleven. De piek in de energiekosten betekende een enorme dreun voor de winstmarges, waardoor sommige fabrieken voor een pijnlijke beslissing kwamen te staan: tijdelijk hun deuren sluiten of hun winsten zien slinken.

Verstoringen in de supply chain

Een andere ‘klassieker’ waar alle bedrijven in de supply chain de afgelopen jaren last van hebben gehad, zijn voortdurende onderbrekingen, die voor veel bedrijven een voortdurende kopzorg zijn geworden. Volgens een onderzoek van KPMG heeft 33% van de directeuren hun leveranciersbestand al gediversifieerd om risico’s te beperken en is nog eens 27% van plan om dit binnenkort te doen.

Gebrek aan geschoolde werknemers

De schaarste aan gekwalificeerd personeel galmt als een onwelkome echo door HR-afdelingen in de productiesector. Zoals uit een recent onderzoek van Randstad blijkt, zullen er in 2030 maar liefst acht miljoen functies in de productiesector onvervuld blijven, simpelweg door een tekort aan geschoold personeel.

Maar dat is nog niet alles. Fabrikanten moeten door een verraderlijk labyrint van uitdagingen navigeren. Felle concurrentie doemt onheilspellend op, terwijl klanten, gewapend met hogere verwachtingen, niets minder dan uitmuntendheid eisen. Voor velen hangt het overleven af van een ingewikkelde evenwichtsoefening: het handhaven van onwrikbare kwaliteitsnormen en tegelijkertijd de waarde voor de klant blijven garanderen in het licht van een meedogenloze inflatiedruk.

Op weg naar operationele uitmuntendheid in productiebedrijven

TDe complexiteit van logistieke activiteiten in productiebedrijven onderscheidt hen van andere spelers in de supply chain, zoals distributeurs en detailhandelaren. Elementen zoals stuklijsten (BOM), Master Production Plans (MPS) en materiaalplanning (MRP) zijn uniek voor productiebedrijven. Het is cruciaal om te erkennen dat productiebedrijven niet alleen de vraag naar eindproducten beheren, maar ook omgaan met aanvullende complexiteiten, waaronder halffabricaten en grondstoffen.

In dit artikel gaan we dieper in op hoe fabrikanten de controle over de toeleveringsketen kunnen heroveren terwijl ze deze ingewikkelde factoren beheren. Gedurende dit artikel verkennen we enkele van de innovatieve strategieën en transformatieve technologieën die een revolutie teweegbrengen in de industrie. Van het optimaliseren van de supply chain en het implementeren van automatisering tot het nemen van datagestuurde beslissingen en het omarmen van agile productieprincipes. We zullen de basiselementen blootleggen die de weg vrijmaken voor blijvend succes in operationele uitmuntendheid.

De logistieke structuur tekenen: de blauwdruk in productiebedrijven

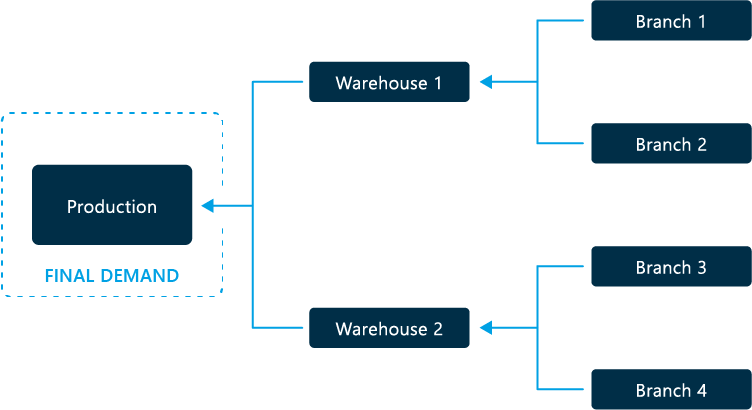

Voordat je begint met verbeterinitiatieven, is het essentieel om uitgebreide logistieke blauwdrukken te maken die de unieke structuur van jouw bedrijf nauwkeurig weergeven. Deze blauwdrukken dienen als visuele weergave van jouw logistieke processen en verschillen per organisatie in hun specifieke kenmerken. Bij het ontwikkelen van deze blauwdrukken is het belangrijk om onderscheid te maken tussen twee soorten stromen: de logistieke stroom, die de richting aangeeft die goederen volgen binnen de supply chain, en de vraagstroom, die de behoeftepatronen van klanten in kaart brengt. Laten we ter illustratie een voorbeeld nemen van een productiebedrijf dat zijn producten distribueert naar groothandelaren, die deze producten weer distribueren naar andere distributeurs of detailhandelaren.

Deze blauwdrukken bieden een duidelijk inzicht in de ingewikkelde stromen binnen jouw supply chain. Ze dienen als een waardevol referentiepunt voor het optimaliseren van processen, het identificeren van knelpunten en het implementeren van gerichte verbeteringen.

In dit geval zien we hoe de goederenstroom begint bij de leveranciers, die grondstoffen leveren aan de fabrikant. Deze verwerkt ze tot eindproducten die vervolgens worden gedistribueerd door het logistieke netwerk.

Vraagstromen circuleren ook door ditzelfde netwerk, maar in de tegenovergestelde richting. Precies hier vinden we een van de belangrijkste verschillen tussen productiebedrijven en de rest van de schakels in de toeleveringsketen. De consumptie, die begint bij de eindconsument en via de detailhandelaar en distributeur loopt, beïnvloedt uiteindelijk de hoeveelheden die in de productiecentra moeten worden geproduceerd.

Complexiteitslagen in productie

Productiebedrijven onderscheiden zich van detailhandelaren en distributeurs door hun ingewikkelde beheer van diverse producttypes. In tegenstelling tot hun tegenhangers moeten fabrikanten niet alleen de vraag naar eindproducten voorspellen, maar ook zorgen voor een tijdige en toereikende aanvoer van grondstoffen en halffabricaten die nodig zijn voor de productie. Elke productcategorie heeft zijn eigen kenmerken, zoals hieronder beschreven:

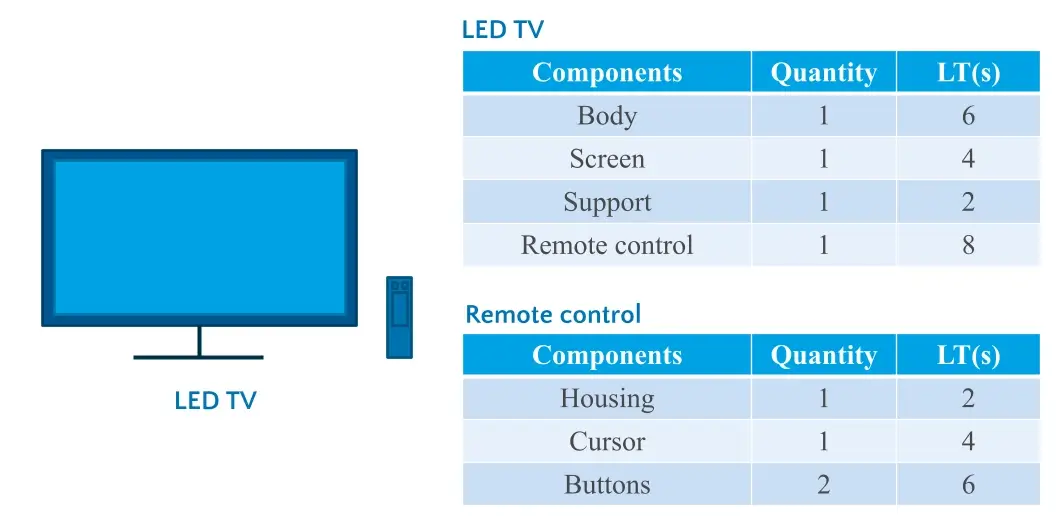

Grondstoffen of componenten:

Dit zijn producten die tijdens het productieproces een transformatie ondergaan. Uiteindelijk worden het halffabricaten en uiteindelijk volledig geassembleerde artikelen. Laten we bijvoorbeeld eens kijken naar een afstandsbediening voor een televisie. De grondstoffen voor de afstandsbediening zijn het rubber voor de knoppen en koper voor de elektrische bedrading. De onderdelen van de televisie zijn metaal voor de beugel en kunststof voor de behuizing.

Halffabricaten:

Als tussenpositie binnen het productieproces vormen halffabricaten de brug tussen een of meer grondstoffen en/of componenten en het eindproduct. Ter illustratie: in het vorige voorbeeld zouden zowel de afstandsbediening als het televisietoestel als halffabricaten worden geclassificeerd.

Afgewerkte producten:

Dit zijn objecten die klaar zijn voor levering aan klanten en die geen verdere aanpassingen of voorbereidingen voor marketing vereisen. In ons voorbeeld bestaat het eindproduct uit de doos met de tv, de tv zelf, de afstandsbediening en de benodigde kabels. Inzicht in de nuances en verschillen binnen deze productniveaus is essentieel voor een efficiënt productieproces. Het zorgt voor effectieve planning, naadloos beheer van de toeleveringsketen en efficiënte levering van producten van hoge kwaliteit aan klanten.

Bill of materials – het document met de verschillende producten

En hoe hangen deze verschillende producttypes met elkaar samen? De sleutel ligt in de bill of materials (BOM). De bill of materials is een uitgebreide lijst met alle componenten, materialen in bewerking of items die nodig zijn voor de productie of assemblage van een bepaald artikel. Om een nauwkeurige BOM te maken, moet je rekening houden met verschillende cruciale factoren:

Hoeveelheden:

Het bepalen van de vereiste hoeveelheden van elke grondstof, component en halffabricaat die nodig zijn voor de productie van het eindproduct.

Leveringstermijnen:

De leveringstermijnen of productietijden opnemen voor elke grondstof, component en halffabricaat en hun weg volgen tot ze uitmonden in het uiteindelijke eindproduct.

Geldigheid:

Verantwoording afleggen over de geldigheids- of vervaldatums van de grondstoffen, halffabricaten en eindproducten, zodat wordt voldaan aan de wettelijke normen en de productintegriteit behouden blijft

De 3 bouwstenen van een effectief productieproces

Productiebedrijven hebben niet alleen te maken met drie verschillende productniveaus, maar ook met unieke supply chain-processen die hen onderscheiden van distributeurs en retailers. Om operationele uitmuntendheid te bereiken, is het cruciaal om een stevige greep te hebben op de volgende sleutelprocessen:

Vraagplanning:

Vraagplanning is een cruciaal proces waarbij historische vraagpatronen worden geanalyseerd en verrijkt met relevante informatie om een volledig beeld te krijgen van de toekomstige vraag. Dit maakt betere besluitvorming mogelijk. De nauwkeurigheid van de voorspelling dient als hoeksteen voor het optimaliseren van de operationele stromen die volgen. In dit stadium komen we een rode draad tegen die door alle schakels van de supply chain loopt: het belang van inzicht in het niveau van de klantvraag. Het is echter belangrijk om te onthouden dat we in de productiewereld onderscheid maken tussen twee soorten vragen.

Onafhankelijke vraag:

Dit type vraag wordt gestuurd door de consumptie van de eindklant, of het nu gaat om eindproducten of grondstoffen. Een broodfabrikant gebruikt bijvoorbeeld bloem om het eindproduct te maken, maar het kan ook voorkomen dat de fabrikant bloem rechtstreeks aan klanten verkoopt.

Afhankelijke vraag:

De afhankelijke vraag komt voort uit de eisen die worden gegenereerd door de vraag naar het uiteindelijke eindproduct. Praktisch gezien moeten we, zodra we de vraag naar het eindproduct hebben voorspeld, deze gegevens vertalen naar de benodigde hoeveelheden en tijdstippen van halffabricaten en grondstoffen. Dit zorgt ervoor dat we efficiënt aan de behoeften van de klant kunnen voldoen.

Het belang van het Master Productie Plan (MPS)

Het Master Production Plan (MPS) speelt een cruciale rol bij het bereiken van operationele uitmuntendheid door capaciteitsplanning op de middellange termijn te vergemakkelijken om te voldoen aan zowel logistieke (operationele beperkingen) als financiële (economische beperkingen) eisen.

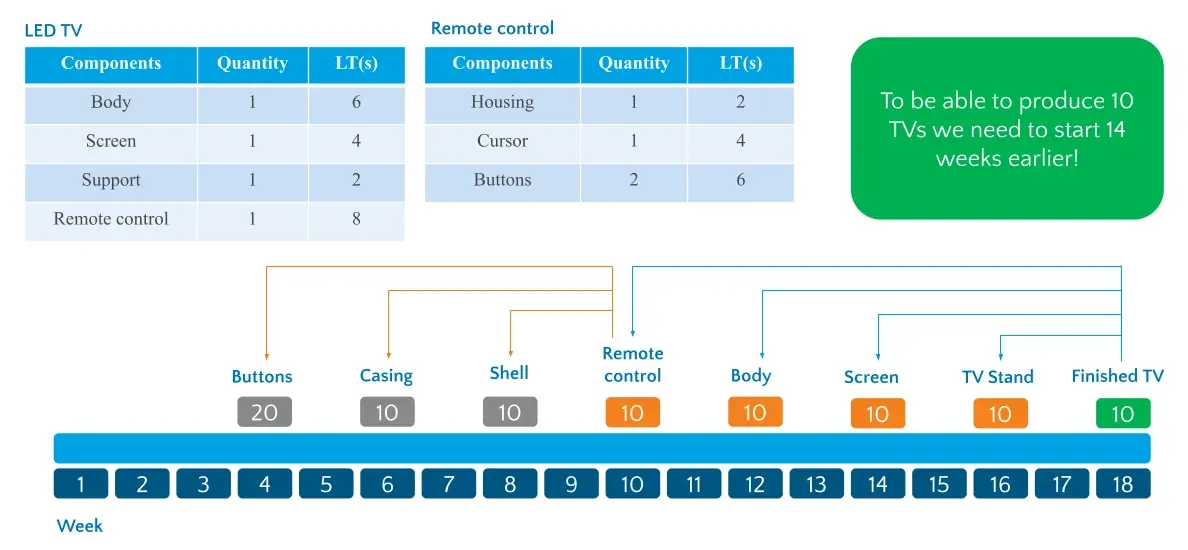

Gewoonlijk wordt de MPS ontwikkeld met een horizon van 12 maanden, met een wekelijkse granulariteit om een nauwe afstemming tussen commerciële eisen en operationele middelen tot stand te brengen. Tijdens perioden van piekvraag kunnen de verwachte behoeften bijvoorbeeld groter zijn dan de productiecapaciteit. Als fabrikanten deze informatie van tevoren hebben, kunnen ze naar oplossingen zoeken, zoals het proactief aanpassen van productieschema’s als dat haalbaar is. Neem een praktisch voorbeeld: Door nauwkeurige voorspellingen stellen we vast dat er in week 18 tien televisies nodig zijn. Door gebruik te maken van deze gegevens en te refereren aan de materiaallijst in de bijgaande afbeelding, kunnen we de tijdsbestekken en hoeveelheden bepalen van de onderdelen die nodig zijn om het eindproduct te maken.

Laten we beginnen met de voorspelling van de vraag naar het eindproduct. In dit geval weten we dankzij onze nauwkeurige voorspellingen dat de vraag naar televisies in week 18 tien eenheden zal zijn. Op basis van deze gegevens en de materiaallijsten die je in de afbeelding hieronder kunt zien, kunnen we de tijden en hoeveelheden voorspellen die nodig zijn om het eindproduct te produceren.

Op deze manier weten we dat er tien steunen nodig zullen zijn in week 16, tien lichamen in week 12 en twintig knoppen in week 4, zodat we de vraag van de klant kunnen afstemmen op de operationele, capaciteits- en voorzieningsbehoeften.

Bijgevolg stellen we vast dat er in week 16 tien shells nodig zijn, in week 12 tien body’s en in week 4 twintig buttons. Met dit inzicht kunnen we de vraag van de klant afstemmen op de operationele mogelijkheden, zodat we aan de juiste capaciteit en bevoorradingseisen kunnen voldoen.

Om samenhang en effectiviteit te garanderen, is het van het grootste belang om een hoge mate van nauwkeurigheid te bereiken bij het voorspellen van de vraag. Dit dwingt de operationele afdeling om zogenaamde “bevroren periodes” in te stellen. Diepvriesperiodes zijn in deze context specifieke tijdsbestekken waarbinnen de commerciële afdeling geen nieuwe promoties of evenementen mag introduceren: acties die extra druk kunnen leggen op een toch al overbelaste productielijn. Het is cruciaal om deze bevroren periodes te zien binnen de bredere context van een jaarplan. Deze periodes betekenen niet dat promoties of evenementen zonder meer worden geannuleerd, maar eerder dat de planning enigszins wordt aangepast. Als gevolg hiervan kunnen promoties of evenementen een paar weken worden verschoven om ze in lijn te brengen met de algemene operationele strategie.

Materiaalplanning (MRP)

Zodra het MPS is ontwikkeld, is de volgende stap het maken van MRP. Met MRP bedoelen we de planning en voorraadcontrole van de vraagafhankelijke materialen van een bedrijf voor de productie van eindproducten. Daarom moet deze ‘bill of materials’ ons in staat stellen om de componenten en halffabricaten te identificeren die we nodig hebben, zowel in tijd als in hoeveelheid.

Hier kunnen we 3 verschillende soorten MRP onderscheiden:

MRP 1 of voorraadbeheersysteem

Deze MRP houdt geen rekening met de productiecapaciteit, vandaar de naam oneindige MRP. Dit type MRP is gebaseerd op het vertalen van de afhankelijke vraag door productieorders aan te maken voor grondstoffen en halffabricaten. Er wordt rekening gehouden met zowel de kwantiteit als de timing, maar deze gegevens worden niet vergeleken met de productiecapaciteit. Voor veel bedrijven is dit niveau van MRP voldoende, omdat de uitdaging waar de meeste organisaties voor staan niet te maken heeft met de productiecapaciteit. Hun probleem is dat ze geen robuust vraagplanningsproces hebben, wat resulteert in de productie van de verkeerde artikelen in de verkeerde batchgroottes.

MRP 2 of productiecontrolesysteem

Hoewel in principe gelijk aan MRP1, houdt MRP2 of productiecontrolesystemen rekening met de productiecapaciteit.

MRP 3 of systeem voor resourceplanning

MRP 3 is het meest complete systeem omdat het rekening houdt met de operationele productiecapaciteit en ook met de personele middelen die nodig zijn om het productieproces uit te voeren. Daarom is de controle over het productieproces volledig.

Welke MRP is het beste voor mijn bedrijf?

Dit is een veelgestelde vraag voor veel bedrijven. Op dit punt is het de moeite waard om rekening te houden met de productiecapaciteit van je bedrijf en de complexiteit van het productieproces. Wat de productiecapaciteit betreft, denken sommige bedrijven, zoals we al eerder zeiden, dat ze niet genoeg hebben, terwijl hun probleem een direct gevolg is van vraagplanning van slechte kwaliteit en inefficiëntie in de productieprocessen. Ook in termen van productiecomplexiteit heeft een bedrijf met relatief eenvoudige productieprocessen misschien niet al te veel baat bij de implementatie van MRP 3.

Optimalisatie van het assortiment

Effectief assortimentsbeheer is net zo belangrijk in productie- als in distributie- en detailhandelsomgevingen.

De vraag is nu: “Wat is er zo bijzonder aan assortimentsbeheer in de productiesector? In wezen is de uitdaging hier dat we niet alleen eindproducten beheren, maar ook halffabricaten en grondstoffen die nodig zijn voor de productie. Welke producten moet je op voorraad hebben? Aan de ene kant moeten we artikelen hebben waarmee we voldoende wendbaar zijn om onvoorziene gebeurtenissen het hoofd te bieden, maar tegelijkertijd moeten we er rekening mee houden dat investeren in voorraad opportuniteitskosten met zich meebrengt en een risico op veroudering inhoudt. Het doel is om het optimale assortiment te vinden waarmee we kunnen omgaan met marktschommelingen, maar zonder in overvloed te vervallen.

Dus met welke aspecten moet je rekening houden?

De volatiliteit van de vraag goed in de gaten houden

Voorzichtigheid is geboden bij referenties die door seizoensinvloeden of een onvoorziene gebeurtenis een plotselinge piek in de vraag kunnen vertonen en vervolgens snel geen markt meer hebben. Een ander potentieel probleem is dat als we als eerste een product op de markt hebben gebracht en het zeer goed is geaccepteerd, het zeer waarschijnlijk is dat concurrenten snel zullen verschijnen met een soortgelijk product met agressieve prijsaanbiedingen om onze klanten te stelen.

De situatie van het ontkoppelingspunt optimaliseren

Het is van vitaal belang waar het ontkoppelingspunt wordt ingesteld. Als je dit punt goed aanpakt, heeft dat een directe invloed op de mate van succes in assortimentsmanagement en alles wat daaruit voortvloeit: serviceniveau, klanttevredenheid en omzet van het bedrijf. Hoe verder het ontkoppelingspunt verwijderd is van de eindklant, hoe meer flexibiliteit we moeten hebben om veroudering te voorkomen. Dit komt doordat grondstoffen en halffabricaten vaak worden gedeeld om verschillende eindproducten te maken. Een eindproduct kan daarentegen niet meer worden aangepast.

Een voorraadindex vaststellen

Om te beslissen of we een product in onze inventaris opnemen of houden, kunnen we de zogenaamde voorraadindex gebruiken. Met deze index kunnen we een waardering toekennen aan elk product op basis van verschillende criteria en, afhankelijk van het resultaat, beslissen we of we het item al dan niet in voorraad moeten nemen. In het geval van productiebedrijven hebben we 3 voorraadindexen nodig; één voor elk type product. Laten we ze elk in iets meer detail bekijken.

Voorraadindex voor het eindproduct

Voor dit type product meten we de tijd die het kost om de uiteindelijke conversie te bereiken, de omzet die het oplevert, of er unieke klanten zijn en of de belangrijkste klanten dit product consumeren. Op basis van deze analyse beslissen we of het artikel op ‘voorraad’ of ‘op bestelling’ wordt beheerd.

Voorraadindex PA

| Criteria | Score | Grenswaarde | Eenheden | Resultaat |

|---|---|---|---|---|

| Doorlooptijd | 40 | > 8u | 5u | 0 |

| Facturatie | 20 | > €300/week | > €200/week | 0 |

| Batchgrootte vs. EOQ | 10 | > 15% verschil. | 35% | 0 |

| Aantal unieke klanten | 5 | > 5 | 6 | 5 |

| Aantal A-klanten | 7 | > 3 | 4 | 7 |

| Strategisch artikel | 10 | Ja | Ja | 10 |

| GMROI (marge x omzet) | 4 | > 120% | 80% | 0 |

| Productrangschikking | 5 | Top 50 | In Top 50 | 4 |

| Total Score | 100 | 26 |

| Score 0 – 29 | Ingesteld op niet op voorraad ✔️ |

| Score 39 – 49 | Te definiëren – Verdere analyse vereist |

| Score 50 – 100 | Op voorraad |

Voorraadindex voor halffabricaten

In dit geval letten we op de veelzijdigheid van het halffabricaat: het aantal eindproducten waarin het kan worden omgezet, of er al dan niet een onafhankelijke vraag naar is, of het grondstoffen met een zeer lange levertijd heeft, of de eindproducten waarin het wordt omgezet van strategisch belang zijn voor het bedrijf.

Voorraadindex SE

| Criteria | Score | Grenswaarde | Eenheden | Resultaten |

|---|---|---|---|---|

| # of Gebruikte producten | 40 | > 7 | 9 | 40 |

| Onafhankelijke vraag | 20 | Ja | Ja | 20 |

| Productietijd | 20 | > 8u | 10u | 20 |

| Grondstoffen met levertijd van meer dan ene maand | 20 | Ja | Nee | 0 |

| Total Score | 100 | 80 |

| Score 50 – 100 | Voorraadartikel ✔️ |

| Score 39 – 49 | Te definiëren – verdere analyse vereist |

| Score 0 – 29 | Ingesteld op: Niet op voorraad |

Voorraadindex voor grondstoffen en componenten

Voorraadindex MP

| Criteria | Score | Grenswaarde | Eenheid | Resltaten |

|---|---|---|---|---|

| # BOMs in item which is located | 15 | > 7 | 9 | 15 |

| Independent Demand | 25 | Ja | Ja | 25 |

| Supplier delivery time | 40 | > 7 dagen | 2 dagen | 0 |

| Supplier Reliability | 10 | in TOP 20 | Nee | 10 |

| Total Score | 85 | 55 |

| Score 50 – 100 | Voorraadartikel ✔️ |

| Score 39 – 49 | Te definiëren – verdere analyse vereist |

| Score 0 – 29 | Niet op voorraad |

Het beste recept tegen onzekerheid en risico: procesoptimalisatie

In een tijdperk waarin de enige constante onvoorspelbaarheid is, is de uitdrukking “verwacht het onverwachte” meer dan ooit van toepassing. Zoals eerder in dit artikel vermeld, zijn sommige gebeurtenissen eenvoudigweg niet te voorspellen, waardoor we er weinig controle over hebben. Waar we wel controle over hebben, zijn de omstandigheden waaronder we deze onvoorziene situaties het hoofd bieden. In dit opzicht wordt het optimaliseren van onze processen de hoeksteen van het versterken van onze gehele productie.

Het streven naar operationele uitmuntendheid vereist de implementatie van een continu verbeteringsmodel. Door dit te realiseren, vergroten we niet alleen de veerkracht van onze organisatie, maar verminderen we ook verspilling en verhogen we de efficiëntie, wat uiteindelijk leidt tot een hogere winstgevendheid van ons bedrijf.

Het recept voor succes ligt in ons vermogen om ons aan te passen en te optimaliseren. Door te kiezen voor procesoptimalisatie kunnen we omgaan met onzekerheid en risico’s en deze omzetten in katalysatoren voor groei. Door onze activiteiten te verfijnen en voortdurend op zoek te gaan naar verbetering, bevorderen we een wendbare en flexibele productieomgeving die elke storm kan doorstaan.

Veelgestelde vragen over de productie supply chain

Wat onderscheidt de logistieke activiteiten van een productiebedrijf van die van een detailhandelaar of een distributiebedrijf?

De verschillen zijn talrijk. Een van de belangrijkste is dat retailers en distributeurs alleen te maken hebben met de vraag naar eindproducten, terwijl fabrikanten ook grondstoffen/componenten en halffabricaten moeten beheren. Het beheer van deze verschillende soorten producten betekent ook dat productiebedrijven Bills of Materials (BOM), Master Production Plans (MPS) en Material Planning (MRP) moeten hebben.

Wat is afhankelijke en onafhankelijke vraag in productiebedrijven?

Onafhankelijke vraag verwijst naar de behoefte van klanten aan eindproducten. De afhankelijke vraag is gebaseerd op de behoefte aan tussenproducten of componenten die nodig zijn voor de productie van eindproducten, d.w.z. onafhankelijke vraag. Productiebedrijven moeten met beide behoeften rekening houden bij het plannen van hun productie en voorraadbeheer om een efficiënte levering te garanderen en aan de behoeften van de markt te voldoen.

Wat zijn de verschillen tussen een MPS en een MRP?

Het Master Production Schedule (MPS) wordt gebruikt om de hoeveelheid en timing van de productie van eindproducten vast te stellen. Het is gebaseerd op de verwachte vraag en heeft als hoofddoel de leveringsdeadlines te halen. Anderzijds richt de materiaalplanning (MRP) zich op het beheer van componenten en materialen die nodig zijn voor de productie. MRP gebruikt de informatie uit het MPS en bepaalt de benodigde voorraadniveaus, bestelt materialen en coördineert de aanvoerstromen om tekorten of overtollige voorraden te voorkomen.

Wat zijn “bevroren periodes” in productiebedrijven en waar dienen ze voor?

“Bevroren perioden” zijn perioden waarin geen wijzigingen of aanpassingen worden aangebracht in het Master Production Plan (MPS). Tijdens deze periodes worden wijzigingen in de geplande productiehoeveelheid of het geplande schema vermeden. Dit wordt gedaan om stabiliteit en consistentie in de productieplanning te garanderen, zodat het bedrijf aan de leveringsverplichtingen kan voldoen en de efficiëntie van de toeleveringsketen kan optimaliseren.