İçindekiler tablosu

İçindekiler tablosu- Üretim şirketlerinde operasyonel mükemmelliğe nasıl ulaşılır?

- İmalat şirketlerinin temel kaygıları

- Üretim şirketlerinde operasyonel mükemmelliğe doğru ilerleme

- Lojistik yapının çizilmesi: imalat şirketlerinde plan

- Üretimde karmaşıklık katmanları

- Malzeme Listesi – farklı ürünleri listeleyen belge

- Etkili bir üretim sürecinin 3 temel taşı

- Ana Üretim Planı (MPS)

- Materials planning (MRP)

- Ürün çeşitliliğinin optimizasyonu

- Belirsizlik ve riske karşı en iyi reçete: süreç optimizasyonu

- Üretim tedarik zinciri SSS

Amansız zorluklarla sarsılan bir dünyada, imalat sektörü yıkımın ön saflarında yer aldı. Artan hammadde maliyetleri, yükselen enerji fiyatları, dalgalanan faiz oranları ve sayısız tedarik zinciri sorunu üreticileri sınırlarına kadar zorladı.

Her ne kadar bu piyasa güçleri karşısında biraz soluklanmış olsak da, manzara belirsizliğini korumaktadır. Ekonomi, öngörülemeyen olaylar ve bunların zincirleme sonuçlarıyla bizi şaşırtabilen, öngörülemez bir canavardır. Pandeminin sismik etkisini ya da Rusya’nın Ukrayna’yı işgalinin yol açtığı jeopolitik dalgalanmaları kim öngörebilirdi? Sürekli değişen bu dünyada, bir sonraki büyük küresel olay hemen köşede gizleniyor olabilir.

İmalat şirketlerinin temel kaygıları

Bu risklerin farkında olan imalat şirketleri, fırtınaya dayanma stratejilerini özenle değerlendiriyor. KPMG tarafından yakın zamanda yapılan ve tüketim malları üreticilerine odaklanan bir araştırmada, üst düzey yöneticiler endişelerini yüksek sesle ve net bir şekilde dile getirdi. Bu belirsizlik karşısında riskleri azaltmak ve rekabet avantajı sağlamak için imalatçı şirketler aşağıdaki hususları ele almak üzere faaliyetlerinde devrim yapmalıdır:

Kaçak enflasyon

Fiyatların yerçekimine meydan okur gibi göründüğü bir çağda, üreticiler kendilerini zorlu bir sorunla boğuşurken buluyor: yükselen hammadde maliyetleri. Sonuç olarak, bu işletmeler kendilerini bir yol ayrımında bulmakta ve kârlılıklarını korumak için zorlu kararlar almak zorunda kalmaktadır.

Artan maliyetler karşısında kâr marjları azaldıkça, üreticiler bir muamma ile karşı karşıya kalıyor. Baskılara boyun eğmeli ve zayıflayan karlılığı kabullenmeli mi? Yoksa yükü değerli müşterilerinin sırtına yükleyip onların sadakatini riske mi atmalılar?

Bu maliyet artışlarının etkisi tüm sektörlerde yankılanıyor. Ancak tarımsal gıda sektöründe herkes sıkıntıyı hissediyor. Food Manufacturer’a göre, gıda üreticileri için toplam girdi maliyetleri 2023’ün ilk dört ayında bir önceki yıla kıyasla %16,3 arttı. Tüketiciler için de durum aynı derecede kasvetli.

Birleşik Krallık’ta fiyatlar bir yıl içinde %19,1 gibi şaşırtıcı bir oranda artmıştır. İspanyol tüketiciler de bir önceki yıla kıyasla %17,7’lik bir artışla sarsıldı.

Bu tür dudak uçuklatan istatistikler, fiyat dalgalanmalarının yönetim kurulu odasının çok ötesine ve bireylerin evlerine kadar uzanan geniş kapsamlı sonuçlarını keskin bir şekilde hatırlatmaktadır.

Hızla artan enerji fiyatları

Ukrayna’daki savaş, dünyanın dört bir yanındaki işletmeler üzerinde sismik bir etki yarattı. Bunu takip eden enerji fiyatlarındaki artış, Avrupa ülkelerinde şok dalgaları yarattı ve üreticilerin cesaretini test eden eşi benzeri görülmemiş bir zorluk ortaya çıkardı.

Çelik imalat sektörü gibi büyük ölçüde elektriğe bağımlı sektörler için bu durum korkunç bir hayatta kalma oyununa dönüştü. Enerji maliyetlerindeki artış kar marjlarına büyük bir darbe vurarak bazı fabrikaları acı verici bir kararla yüzleşmeye zorladı: geçici olarak kapılarını kapatmak ya da azalan karlara katlanmak.

Tedarik zinciri aksaklıkları

Son yıllarda tedarik zincirindeki tüm şirketlerin başını ağrıtan bir başka “klasik” de sürekli kesintilerdir ve birçok işletme için süregelen bir baş ağrısı haline gelmiştir.

Bir KPMG araştırmasına göre, yöneticilerin %33’ü riskleri azaltmak için tedarik tabanlarını çeşitlendirmiş durumda ve %27’si de yakında bunu yapmayı planlıyor.

Vasıflı işçi eksikliği

Nitelikli personel kıtlığı, üretim İK departmanlarında istenmeyen bir yankı gibi yankılanıyor. Yakın tarihli bir Randstad araştırmasında vurgulandığı gibi, 2030 yılına kadar, sadece kalifiye eleman sıkıntısı nedeniyle sekiz milyon şaşırtıcı üretim pozisyonu doldurulmadan kalacaktır.

Ancak hepsi bu kadar değil; üreticilerin zorlu bir labirentte yol alması gerekiyor. Şiddetli rekabet uğursuz bir şekilde belirirken, yüksek beklentilerle donanmış müşteriler mükemmellikten başka bir şey talep etmiyor. Birçoğu için hayatta kalmak hassas bir dengeleme hareketine bağlı: Acımasız enflasyonist baskılar karşısında müşteri değerini kararlılıkla sağlarken sarsılmaz kalite standartlarını korumak.

Üretim şirketlerinde operasyonel mükemmelliğe doğru ilerleme

İmalat şirketlerindeki lojistik operasyonlarının karmaşıklığı, onları tedarik zincirindeki distribütörler ve perakendeciler gibi diğer oyunculardan ayırır. Malzeme Listesi (BOM), Ana Üretim Planları (MPS) ve Malzeme Planlama (MRP) gibi unsurlar üretim alanına özgüdür. Üretim şirketlerinin yalnızca bitmiş ürünlere yönelik talebi yönetmekle kalmayıp aynı zamanda yarı mamul ürünler ve hammaddeler de dahil olmak üzere ek karmaşıklıkları da ele aldığını kabul etmek çok önemlidir.

Bu makalede, üreticilerin bu karmaşık faktörleri yönetirken tedarik zincirinin kontrolünü nasıl yeniden ele geçirebileceklerini araştırıyoruz. Makale boyunca, sektörde devrim yaratan bazı yenilikçi stratejileri ve dönüştürücü teknolojileri keşfedeceğiz. Tedarik zincirinin optimize edilmesi ve otomasyonun uygulanmasından veriye dayalı kararlar almaya ve çevik üretim ilkelerini benimsemeye kadar, operasyonel mükemmellikte sürdürülebilir başarının yolunu açan temel unsurları ortaya çıkaracağız.

Lojistik yapının çizilmesi: imalat şirketlerinde plan

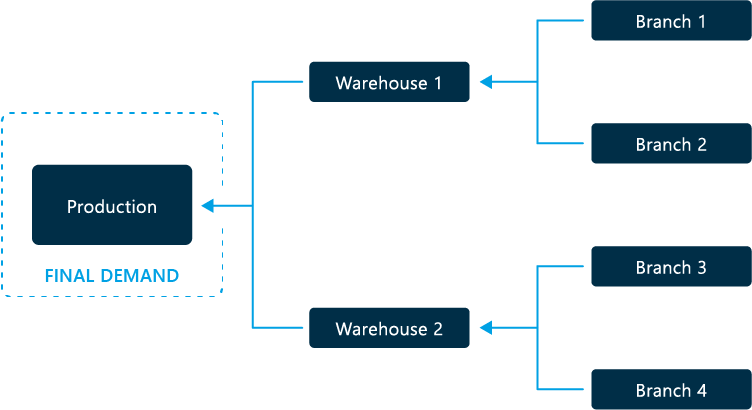

Herhangi bir iyileştirme girişimine başlamadan önce, şirketinizin benzersiz yapısını doğru bir şekilde temsil eden kapsamlı lojistik planlar oluşturmak çok önemlidir. Bu planlar, lojistik süreçlerinizin görsel bir temsili olarak hizmet eder ve her kuruluş için özelliklerine göre değişir.

Bu planları geliştirirken, iki tür akış arasında ayrım yapmak önemlidir: malların tedarik zinciri içinde izlediği yönü özetleyen lojistik akış ve müşteri gereksinimlerinin kalıplarını belirleyen talep akışı. Örnek vermek gerekirse, ürünlerini toptancılara dağıtan ve toptancıların da bu ürünleri diğer distribütörlere veya perakendecilere dağıttığı bir imalat şirketi örneğini ele alalım.

Bu planlar, tedarik zincirinizdeki karmaşık akışların net bir şekilde anlaşılmasını sağlar. Süreçleri optimize etmek, darboğazları belirlemek ve hedeflenen iyileştirmeleri uygulamak için değerli bir referans noktası görevi görürler.

Bu durumda, mal akışının hammaddeleri üreticiye teslim eden tedarikçilerde nasıl başladığını görüyoruz. Üretici bunları işleyerek bitmiş ürün haline getirir ve daha sonra lojistik ağı boyunca dağıtılır.

Talep akışları da aynı ağ üzerinden ancak ters yönde dolaşır. İmalatçı şirketler ile tedarik zincirinin diğer halkaları arasındaki temel farklardan birini tam da burada buluyoruz. Nihai tüketiciden başlayıp perakendeci ve distribütörden geçen tüketim, üretim merkezlerinde üretilecek miktarları etkileyen şeydir.

Üretimde karmaşıklık katmanları

İmalat şirketleri, çeşitli ürün türlerini karmaşık bir şekilde yönetmeleri sayesinde kendilerini perakendeci ve distribütörlerden ayırır. Benzerlerinin aksine, imalatçılar yalnızca bitmiş ürünlere yönelik talebi tahmin etmekle değil, aynı zamanda üretim için gerekli hammadde ve yarı mamullerin zamanında ve yeterli miktarda tedarik edilmesini sağlamakla da görevlidir. Her ürün kategorisi, aşağıda belirtildiği gibi farklı özelliklere sahiptir:

Hammaddeler veya Bileşenler:

Bunlar, üretim süreci boyunca dönüşüme uğrayan ürünlerdir. Nihayetinde yarı mamul ve en sonunda da tamamen monte edilmiş ürünler haline gelirler. Örneğin, bir televizyon için uzaktan kumanda düşünelim. Uzaktan kumandanın hammaddeleri düğmeler için gerekli kauçuk ve elektrik kabloları için bakır olacaktır. Televizyona gelince, bileşenleri braket için metal ve kasa için plastikleri kapsayacaktır.

Yarı Mamuller:

Üretim sürecinde bir ara konum olarak yarı mamuller, bir veya daha fazla hammadde ve/veya bileşen ile bitmiş ürün arasında köprü görevi görür. Bir önceki örnekte, hem uzaktan kumanda hem de televizyon seti yarı mamul olarak sınıflandırılabilir.

Bitmiş Ürünler:

Bunlar müşterilere teslim edilmeye hazır nesnelerdir, pazarlama için başka bir değişiklik veya hazırlık gerektirmezler. Örneğimizde, bitmiş ürün TV’yi içeren kutuyu, TV’nin kendisini, uzaktan kumandayı ve gerekli kabloları kapsamaktadır.

Bu ürün seviyelerindeki nüansları ve ayrımları anlamak, verimli bir üretim süreci sağlamak için hayati önem taşır. Etkili planlama, sorunsuz tedarik zinciri yönetimi ve yüksek kaliteli ürünlerin müşterilere verimli bir şekilde teslim edilmesini sağlar.

Malzeme Listesi – farklı ürünleri listeleyen belge

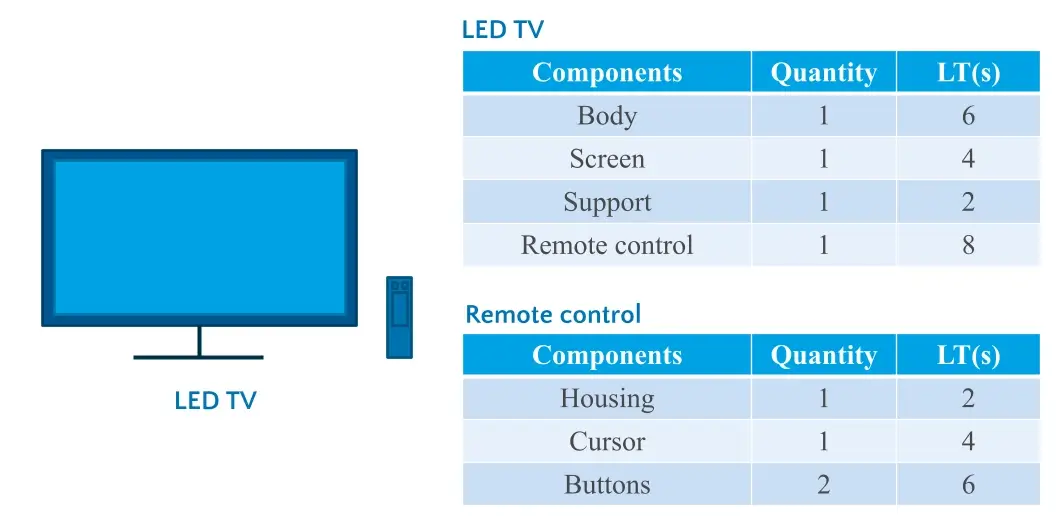

Peki bu çeşitli ürün türleri birbiriyle nasıl ilişkilidir? Anahtar, Malzeme Listesinde (BOM) yatmaktadır.

Malzeme Listesi, belirli bir ürünün üretimi veya montajı için gerekli olan tüm bileşenleri, devam eden malzemeleri veya öğeleri kapsayan kapsamlı bir liste görevi görür. Doğru bir Malzeme Listesi oluşturmak için birkaç önemli faktörün göz önünde bulundurulması gerekir:

- Miktarlar: Bitmiş ürünün üretimi için gerekli olan her bir hammadde, bileşen ve yarı mamulün gerekli miktarlarının belirlenmesi.

- Teslim Süreleri: Her bir hammadde, bileşen ve yarı mamul için teslim sürelerinin veya üretim sürelerinin dahil edilmesi ve nihai bitmiş ürünle sonuçlanana kadar izledikleri yolun takip edilmesi.

- Geçerlilik: Hammaddeler, yarı mamuller ve bitmiş ürünlerle ilgili geçerlilik veya son kullanma tarihlerinin muhasebeleştirilmesi, düzenleyici standartlara uygunluğun sağlanması ve ürün bütünlüğünün korunması

Etkili bir üretim sürecinin 3 temel taşı

İmalat şirketleri, üç farklı ürün seviyesiyle boğuşmanın yanı sıra, kendilerini distribütör ve perakendecilerden ayıran benzersiz tedarik zinciri süreçleriyle de karşı karşıyadır. Operasyonel mükemmelliğe ulaşmak için aşağıdaki kilit süreçleri sıkı bir şekilde kavramak çok önemlidir:

Talep planlaması, geçmiş talep modellerinin analiz edilmesini ve gelecekteki talebin kapsamlı bir resmini oluşturmak için ilgili bilgilerle zenginleştirilmesini içeren kritik bir süreçtir. Bu sayede daha iyi kararlar alınabilir. Tahminin doğruluğu, bunu takip eden operasyonel akışları optimize etmek için temel taşı görevi görür.

Bu aşamada, tüm tedarik zinciri bağlantılarında paylaşılan ortak bir konu ile karşılaşırız: müşteri talep düzeyini anlamanın önemi. Bununla birlikte, üretim alanında iki tür talep arasında ayrım yaptığımızı hatırlamak önemlidir:

Bağımsız Talep:

Bu tür talep, ister bitmiş ürün ister hammadde olsun, son müşterinin tüketimi tarafından yönlendirilir. Örneğin, bir ekmek üreticisi nihai ürünü üretmek için un kullanır, ancak üreticinin unu doğrudan müşterilere sattığı durumlar da olabilir.

Bağımlı Talep:

Bağımlı talep, nihai bitmiş ürüne olan talebin yarattığı gereksinimlerden doğar. Pratik anlamda, nihai ürüne yönelik talebi tahmin ettikten sonra, bu verileri yarı mamul ve hammaddelerin gerekli miktar ve zamanlamalarına dönüştürmeliyiz. Bu, müşteri ihtiyaçlarının verimli bir şekilde karşılanabilmesini sağlar.

Ana Üretim Planı (MPS)

Ana Üretim Planı (MPS), hem lojistik (operasyonel kısıtlar) hem de finansal (ekonomik kısıtlar) talepleri karşılamak için orta vadeli kapasite planlamasını kolaylaştırarak operasyonel mükemmelliğe ulaşmada hayati bir rol oynar.

Tipik olarak, MPS 12 aylık bir ufukta geliştirilir ve ticari gereksinimler ile operasyonel kaynaklar arasında yakın bir uyum sağlamak için haftalık bir ayrıntı düzeyi kullanılır. Örneğin, talebin en yoğun olduğu dönemlerde, öngörülen ihtiyaçlar üretim kapasitesini aşabilir. Bu bilgiye önceden sahip olmak, üreticilere, mümkünse üretim programlarını proaktif olarak ayarlamak gibi çözümleri keşfetme yetkisi verir.

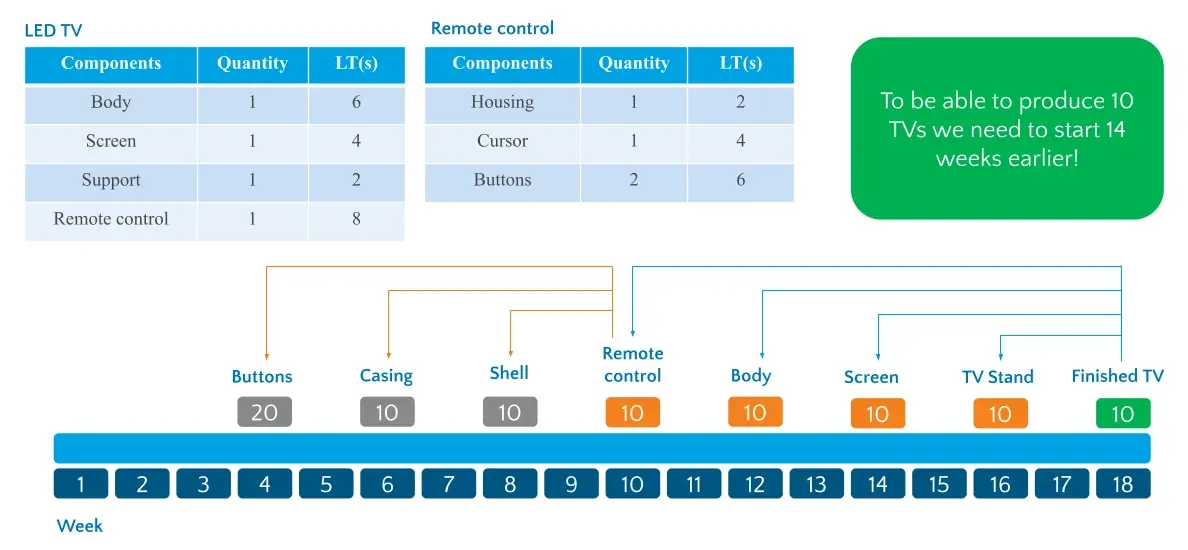

Pratik bir örnek düşünün: Doğru tahminler yaparak 18. haftada 10 televizyona ihtiyaç duyulacağını belirledik. Bu verilerden yararlanarak ve ekteki resimde gösterilen malzeme listesine başvurarak, nihai ürünü üretmek için gereken bileşenlerin zaman dilimlerini ve miktarlarını ayırt edebiliriz.

Bitmiş ürüne yönelik talep tahmini ile başlayalım. Bu durumda, doğru tahminlerimiz sayesinde, 18. haftada televizyonlara olan talebin 10 birim olacağını biliyoruz. Bu verilere ve aşağıdaki resimde görebileceğiniz malzeme listelerine dayanarak, nihai ürünü üretmek için gereken süreleri ve miktarları tahmin edebiliriz.

Bu şekilde, 16. haftada 10 desteğe, 12. haftada 10 bedene ve 4. haftada 20 düğmeye ihtiyaç duyulacağını biliyoruz; bu da müşteri talebini operasyonel, kapasite ve tedarik ihtiyaçlarıyla eşleştirmemize olanak tanıyor.

Sonuç olarak, 16. haftada 10 kabuk, 12. haftada 10 gövde ve 4. haftada 20 düğme gerekeceğini tespit ediyoruz. Bu içgörü düzeyi, müşteri talebini operasyonel kabiliyetlerle uyumlu hale getirmemize olanak tanıyarak yeterli kapasite ve tedarik gereksinimlerinin karşılanmasını sağlıyor.

Tutarlılığı ve etkinliği sağlamak için talep tahmininde yüksek düzeyde doğruluk elde etmek son derece önemlidir. Bu zorunluluk, operasyon departmanını “dondurulmuş dönemler” olarak adlandırılan dönemleri oluşturmaya iter. Bu bağlamda dondurulmuş dönemler, ticari departmanın yeni promosyonlar veya etkinlikler sunmasının yasak olduğu belirli zaman dilimlerini ifade eder: zaten gergin olan üretim hattı üzerinde ek baskı oluşturabilecek eylemler.

Bu dondurulmuş dönemleri yıllık planın daha geniş bağlamı içinde anlamak çok önemlidir. Bu dönemler promosyonların veya etkinliklerin tamamen iptal edilmesi anlamına gelmez, daha ziyade zamanlamalarında küçük bir ayarlama anlamına gelir. Sonuç olarak, promosyonlar veya etkinlikler genel operasyonel stratejiye uyum sağlamak için birkaç hafta kaydırılabilir.

Materials planning (MRP)

MPS geliştirildikten sonra, bir sonraki adım MRP’yi oluşturmaktır. MRP ile, bir şirketin bitmiş ürün üretimi için talebe bağlı malzemelerinin planlanması ve envanter kontrolünü kastediyoruz. Bu nedenle, bu ‘malzeme listesi’ ihtiyacımız olan bileşenleri ve yarı mamulleri hem zaman hem de miktar olarak belirlememize izin vermelidir.

Burada 3 farklı MRP türünü ayırt edebiliriz:

MRP 1 veya envanter kontrol sistemi

Bu MRP üretim kapasitesini hesaba katmaz, dolayısıyla sonsuz MRP adını alır. Bu tür MRP, hammaddeler ve yarı mamul ürünler için üretim siparişleri oluşturarak bağımlı talebi çevirmeye dayanır.

Hem miktar hem de zamanlama gereksinimlerini dikkate alır, ancak bu verileri üretim kapasitesiyle çapraz referanslamaz. Birçok şirket için bu MRP seviyesi yeterlidir, çünkü çoğu kuruluşun karşılaştığı zorluk üretim kapasitesi ile ilgili değildir. Bunun yerine, sorunları, yanlış parti boyutlarında yanlış ürünlerin üretilmesiyle sonuçlanan sağlam bir talep planlama sürecine sahip olmamalarıdır.

MRP 2 veya üretim kontrol sistemi

Prensipte MRP1’e benzemekle birlikte, MRP2 veya üretim kontrol sistemleri üretim kapasitelerini dikkate alır.

MRP 3 veya kaynak planlama sistemi

MRP 3, operasyonel üretim kapasitelerini ve üretim sürecini yürütmek için gerekli personel kaynaklarını da dikkate aldığı için en eksiksiz sistemdir. Bu nedenle, üretim süreci üzerindeki kontrol eksiksizdir.

Şirketim için en iyi MRP hangisi?

Bu, birçok şirket için ortak bir sorudur. Bu noktada, şirketinizin üretim kapasitesini ve üretim sürecinin karmaşıklığını göz önünde bulundurmakta fayda var.

Üretim kapasitesi açısından, daha önce de belirttiğimiz gibi, bazı şirketler sorunlarının kalitesiz talep planları ve üretim süreçlerindeki verimsizliklerin doğrudan bir sonucu olduğu halde yeterli kapasiteye sahip olmadıklarına inanmaktadır.

Aynı şekilde, üretim karmaşıklığı açısından, nispeten basit üretim süreçlerine sahip bir şirket MRP 3’ün uygulanmasından çok fazla fayda sağlamayabilir.

Ürün çeşitliliğinin optimizasyonu

Etkili ürün çeşitliliği yönetimi, üretimde olduğu kadar dağıtım ve perakende ortamlarında da önemlidir.

Şimdi soru şu: “Üretimde ürün çeşitliliği yönetiminin özelliği nedir? Özünde buradaki zorluk, sadece bitmiş ürünleri değil, aynı zamanda üretim için gerekli olan yarı mamulleri ve hammaddeleri de yönetiyor olmamızdır.

Peki, stokta hangi ürünleri bulundurmalısınız? Bir yandan, öngörülemeyen olaylarla başa çıkmak için yeterince çevik olmamızı sağlayan ürünlere sahip olmalıyız, ancak aynı zamanda stoğa yatırım yapmanın bir fırsat maliyeti ve eskime riski içerdiğini de unutmamalıyız. Amaç, piyasadaki dalgalanmalarla başa çıkmamızı sağlayacak, ancak aşırıya kaçmadan optimum ürün yelpazesini bulmaktır.

Peki hangi hususları dikkate almalısınız?

Talep oynaklığını yakından takip etmek

Mevsimsellik veya öngörülemeyen bir olay nedeniyle talepte ani bir zirve yapabilecek ve daha sonra pazarı hızla sona erecek referanslara dikkat edilmelidir.

Bir diğer potansiyel sorun ise, eğer bir ürünü piyasaya ilk biz sürdüysek ve bu ürün çok iyi kabul gördüyse, rakiplerin müşterilerimizi çalmak için agresif fiyat teklifleriyle benzer bir ürün sunma olasılığının çok yüksek olmasıdır.

Ayrıştırma noktası durumunu optimize edin

Ayrıştırma noktasının nerede belirleneceği hayati önem taşımaktadır. Bu noktayı doğru belirlemek, ürün yelpazesi yönetimindeki başarı derecesini ve bundan kaynaklanan her şeyi doğrudan etkileyecektir: hizmet seviyesi, müşteri memnuniyeti ve şirketin cirosu.

Bu anlamda, ayrıştırma noktası son müşteriden ne kadar uzaksa, eskime durumundan kaçınmak için o kadar fazla esnekliğe sahip olmamız gerekir. Çünkü hammaddeler ve yarı mamul ürünler genellikle farklı nihai ürünler üretmek için paylaşılır. Öte yandan bitmiş bir ürün artık değiştirilemez.

Bir stoklama endeksi oluşturun

Bir ürünü envanterimize dahil edip etmemeye karar vermek için stoklama endeksi olarak adlandırılan endeksi kullanabiliriz. Bu endeks, her ürüne farklı kriterlere göre bir değer biçmemizi ve sonuca bağlı olarak ürünün stoklanıp stoklanmayacağına karar vermemizi sağlar.

İmalat şirketleri söz konusu olduğunda, her ürün türü için bir tane olmak üzere 3 stoklama endeksine ihtiyacımız olacaktır. Şimdi her birine biraz daha ayrıntılı olarak bakalım.

Bitmiş ürün için stoklama endeksi

Bu tür bir ürün için nihai dönüşümü elde etmek için geçen süreyi, getirdiği ciroyu, benzersiz müşteriler olup olmadığını ve en önemli müşterilerin bu ürünü tüketip tüketmediğini ölçeceğiz. Bu analize dayanarak, ürünün ‘stokta’ mı yoksa ‘siparişe göre’ mi yönetileceğine karar vereceğiz.

Stoklama endeksi bitmiş ürün

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| Manufacturing Lead Time | 40 | > 8h | 5h | 0 |

| Invoicing | 20 | > £300/week | > £200/week | 0 |

| Batchsize Vs. EOQ | 10 | > 15% differ. | 35% | 0 |

| No. Unique Customers | 5 | > 5 | 6 | 5 |

| No. A-Customers | 7 | > 3 | 4 | 7 |

| Strategic Article | 10 | Yes | Yes | 10 |

| GMROI (margin x turnover) | 4 | > 120% | 80% | 0 |

| Product Ranking | 5 | Top 50 | In Top 50 | 4 |

| Total Score | 100 | 26 |

| Score 0 – 29 | Set to Non-Stocked ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 50 – 100 | Stocked Item |

Yarı mamuller için stoklama endeksi

Bu durumda, yarı mamulün çok yönlülüğüne dikkat edeceğiz: dönüştürülebileceği nihai ürün sayısı, bağımsız talebi olup olmadığı, çok uzun teslim süreleri olan hammaddelere sahip olup olmadığı veya dönüştürüldüğü nihai ürünlerin şirket için stratejik olup olmadığı.

stoklama endeksi̇ producto semielaborado

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # of Products Used Within | 40 | > 7 | 9 | 40 |

| Independent Demand | 20 | Yes | Yes | 20 |

| Manufacturing Leadtime | 20 | > 8h | 10h | 20 |

| Raw Materials with LT > 1 month | 20 | Yes | No | 0 |

| Total Score | 100 | 80 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be Defined – Further analysis required |

| Score 0 – 29 | Set to Non-Stocked |

Hammadde ve bileşenler için stoklama endeksi

Hammadde ve bileşenler söz konusu olduğunda, bunların yer aldığı Malzeme Listesine, tedarikçinin teslimat süresine, bunları üreten tedarikçinin güvenilirliğine ve bağımsız faturalandırmaya sahip olup olmadıklarına dikkat etmeliyiz.

Hammadde ve bileşenler için stoklama endeksi

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # BOMs in item which is located | 15 | > 7 | 9 | 15 |

| Independent Demand | 25 | Yes | Yes | 25 |

| Supplier delivery time | 40 | > 7 days | 2 days | 0 |

| Supplier Reliability | 10 | in TOP 20 | No | 10 |

| Total Score | 85 | 55 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 0 – 29 | Non-Stocked |

Belirsizlik ve riske karşı en iyi reçete: süreç optimizasyonu

Değişmeyen tek şeyin öngörülemezlik olduğu bir çağda, “beklenmeyeni bekle” sözü her zamankinden daha doğru. Bu makalede daha önce de belirtildiği gibi, bazı olaylar öngörüye meydan okur ve bize sınırlı kontrol bırakır. Ancak kontrol edebileceğimiz şey, bu öngörülemeyen durumlarla karşılaştığımız koşullardır. Bu bağlamda, süreçlerimizi optimize etmek, tüm üretim operasyonumuzu güçlendirmenin temel taşı haline gelir.

Operasyonel mükemmelliğe doğru ilerlemek, sürekli bir iyileştirme modelinin uygulanmasını gerektirir. Bu sayede sadece kuruluşumuzun dayanıklılığını arttırmakla kalmıyor, aynı zamanda israfı azaltıyor ve verimliliği arttırıyoruz, sonuç olarak da şirketimizin karlılığını arttırıyoruz.

Başarının reçetesi, uyum sağlama ve optimizasyon yeteneğimizde yatmaktadır. Süreç optimizasyonunu benimsemek, belirsizlik ve riski yönetmemizi ve bunları büyüme için katalizörlere dönüştürmemizi sağlar. Operasyonlarımızda ince ayarlar yaparak ve sürekli iyileştirme arayışında olarak, her türlü fırtınayı atlatabilecek daha çevik ve uyarlanabilir bir üretim ortamını teşvik ediyoruz.

Üretim tedarik zinciri SSS

Bir imalat şirketinin lojistik operasyonlarını bir perakendeci veya dağıtım şirketinden ayıran nedir?

Aradaki farklar sayısızdır. En önemlilerinden biri, perakendeciler ve distribütörler yalnızca bitmiş ürünlere yönelik taleple ilgilenmek zorundayken, üreticilerin hammaddeleri/bileşenleri ve yarı mamul ürünleri de yönetmek zorunda olmasıdır. Bu farklı ürün türlerinin yönetimi aynı zamanda imalat şirketlerinin Malzeme Listesi (BOM), Ana Üretim Planları (MPS) ve Malzeme Planlamasına (MRP) sahip olması gerektiği anlamına gelir.

Üretim şirketlerinde bağımlı ve bağımsız talep nedir?

Bağımsız talep, müşteriler tarafından nihai ürünlere duyulan ihtiyacı ifade eder. Bağımlı talep, nihai ürünlerin üretimi için gerekli ara ürünlere veya bileşenlere olan ihtiyaca, yani bağımsız talebe dayanır. İmalat şirketleri, verimli tedarik sağlamak ve pazar ihtiyaçlarını karşılamak için üretimlerini ve envanter yönetimlerini planlarken her iki talebi de göz önünde bulundurmalıdır.

MPS ve MRP arasındaki farklar nelerdir?

Ana Üretim Programı (MPS) nihai ürünlerin üretim miktarını ve zamanlamasını belirlemek için kullanılır. Beklenen talebe dayanır ve ana hedefi son teslimat tarihlerini karşılayabilmektir. Öte yandan, Malzeme Planlaması (MRP) üretim için gerekli bileşenlerin ve malzemelerin yönetimine odaklanır. MRP, MPS’den gelen bilgileri kullanır ve gerekli envanter seviyelerini belirler, malzeme siparişi verir ve eksiklikleri veya fazla envanteri önlemek için tedarik akışlarını koordine eder.

Üretim şirketlerinde “dondurulmuş dönemler” nedir ve ne işe yarar?

“Dondurulmuş dönemler” Ana Üretim Planında (MPS) hiçbir değişiklik veya ayarlama yapılmayan zaman dilimleridir. Bu dönemlerde, planlanan üretim miktarında veya programında herhangi bir değişiklik yapılmasından kaçınılır. Bu, üretim planlamasında istikrar ve tutarlılık sağlamak, şirketin teslimat taahhütlerini yerine getirmesine ve tedarik zinciri verimliliğini optimize etmesine olanak tanımak için yapılır.