Indice dei contenuti

Indice dei contenuti- Strategie agili per una supply chain dinamica nell’industria manifatturiera

- Le principali preoccupazioni delle aziende manifatturiere

- Verso l’eccellenza operativa nell’industria manifatturiera

- Disegnare la struttura logistica: il blueprint nella azienda manifatturiera

- Livelli di complessità nella produzione

- Bill of materials: il documento che elenca i diversi prodotti.

- I 4 punti chiave di un processo produttivo efficace

- Pianificazione dei materiali (MRP)

- Ottimizzazione dell’assortimento

- La migliore ricetta contro l’incertezza e il rischio: l’ottimizzazione dei processi

- Domande frequenti sulla supply chain dinamica nell’industria manifatturiera

In un mondo scosso da sfide incessanti, l’industria manifatturiera è stata in prima linea nei momenti di supply chain disruption. L’aumento dei costi delle materie prime, l’impennata dei prezzi dell’energia, la fluttuazione dei tassi di interesse e una miriade di problemi della supply chain hanno spinto i produttori ai loro limiti.

Anche se abbiamo visto un po’ di tregua da queste forze di mercato, il panorama rimane incerto. L’economia è davvero imprevedibile, capace di sorprenderci con eventi imprevisti e le loro conseguenze a cascata. Chi avrebbe potuto prevedere l’impatto sismico della pandemia o le ripercussioni geopolitiche causate dall’invasione russa dell’Ucraina? In questo mondo in continua evoluzione, il prossimo grande evento globale potrebbe essere di nuovo proprio dietro l’angolo.

Le principali preoccupazioni delle aziende manifatturiere

Le aziende manifatturiere, consapevoli di questi rischi, hanno valutato diligentemente le loro strategie per resistere alla tempesta. In un recente studio condotto da KPMG, incentrato sui produttori di beni di consumo, i dirigenti di alto livello hanno espresso le loro preoccupazioni in modo forte e chiaro. Per mitigare i rischi e assicurarsi un vantaggio competitivo di fronte a questa incertezza, le aziende manifatturiere devono rivoluzionare le loro operations per affrontare aspetti quali:

L’aumento dell’inflazione

In un’epoca in cui i prezzi sembrano sfidare la gravità, i produttori si trovano ad affrontare una sfida molto ardua: l’impennata del costo delle materie prime. Di conseguenza, queste aziende si trovano di fronte a un bivio, costrette a prendere decisioni difficili per salvaguardare i loro profitti.

Con la riduzione dei margini di profitto a fronte dell’aumento dei costi, i produttori si trovano di fronte a un dilemma. Devono soccombere alle pressioni e accettare una redditività ridotta? Oppure spostare l’onere sui loro preziosi clienti, rischiando la loro fedeltà?

L’impatto di questi aumenti dei costi si ripercuote su tutti i settori industriali. Tuttavia, nel settore agroalimentare, tutti ne risentono. Secondo Food Manufacturer, i costi totali dei fattori produttivi per i produttori alimentari sono aumentati del 16,3% nei primi quattro mesi del 2023 rispetto all’anno precedente. Anche per i consumatori la situazione è altrettanto negativa.

Nel Regno Unito, i prezzi hanno subito un’impennata del 19,1% in un solo anno. Anche i consumatori spagnoli sono stati colpiti da un’impennata del 17,7% rispetto all’anno precedente.

Queste statistiche da capogiro servono a ricordare le gravi conseguenze delle fluttuazioni dei prezzi, che si estendono ben oltre la sala meeting aziendali o le case delle persone.

Prezzi dell’energia altissimi

La guerra in Ucraina ha avuto un impatto enorme sulle imprese di tutto il mondo. L’impennata dei prezzi dell’energia che ne è seguita ha provocato scosse in tutti i Paesi europei, rappresentando una sfida senza precedenti che ha messo a dura prova i produttori di tutto il mondo.

Per le industrie che dipendono fortemente dall’elettricità, come il settore siderurgico, la situazione si è trasformata in una vera e propria gara di sopravvivenza. L’impennata dei costi energetici ha assestato un colpo micidiale ai margini di profitto, costringendo alcune fabbriche a prendere una decisione angosciante: chiudere temporaneamente i battenti o sopportare la diminuzione dei profitti.

Interruzioni della supply chain

Un altro “classico” che negli ultimi anni ha rappresentato un grattacapo per tutte le aziende della supply chain è rappresentato dalle continue interruzioni, che sono diventate un problema costante per molte imprese.

Secondo uno studio di KPMG, il 33% dei direttori ha già diversificato la propria base di approvvigionamento per mitigare i rischi e un ulteriore 27% ha in programma di farlo a breve.

Mancanza di lavoratori qualificati

La scarsità di personale qualificato risuona come un’eco sgradita nei reparti HR del settore manifatturiero. Come evidenziato da un recente studio di Randstad, entro il 2030 ben otto milioni di ruoli nell’industria manifatturiera rimarranno scoperti, semplicemente a causa della carenza di lavoratori qualificati.

Ma non è tutto: i produttori devono navigare in un labirinto insidioso di sfide. La concorrenza spietata incombe minacciosa, mentre i clienti, armati di aspettative sempre più alte, non chiedono altro che l’eccellenza. Per molti, la sopravvivenza si basa su un delicato gioco di equilibri: mantenere standard di qualità incrollabili e garantire al contempo il valore del cliente di fronte a pressioni inflazionistiche incessanti.

Verso l’eccellenza operativa nell’industria manifatturiera

La complessità delle operazioni logistiche nelle aziende manifatturiere le distingue da altri attori della supply chain, come i distributori e i rivenditori. Elementi come la distinta base (BOM), i piani di produzione principali (MPS) e la pianificazione dei materiali (MRP) sono cruciali per il settore manifatturiero. È fondamentale riconoscere che le aziende di produzione non gestiscono solo la domanda di prodotti finiti, ma anche altre complessità, come i semilavorati e le materie prime.

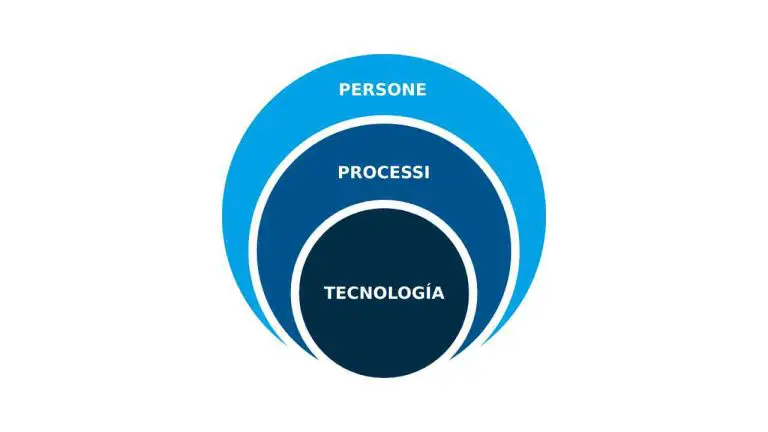

In questo articolo approfondiamo il modo in cui i produttori possono riprendere il controllo della supply chain gestendo questi intricati fattori. Esploreremo alcune delle strategie innovative e delle tecnologie di trasformazione che stanno rivoluzionando il settore. Dall’ottimizzazione della supply chain all’implementazione dell’automazione, dalle decisioni basate sui dati all’adozione di principi di produzione agile, scopriremo gli elementi fondamentali che aprono la strada a un successo duraturo nell’eccellenza operativa.

Disegnare la struttura logistica: il blueprint nella azienda manifatturiera

Prima di intraprendere qualsiasi iniziativa di miglioramento, è essenziale creare una mappatura logistica completa che rappresenti accuratamente la struttura unica della tua azienda. Questi schemi servono come rappresentazione visiva dei processi logistici e variano nelle loro specificità per ogni organizzazione.

Nello sviluppo di questi schemi, è importante distinguere tra due tipi di flussi: il flusso logistico, che delinea la direzione seguita dalle merci all’interno della supply chain, e il flusso della domanda, che traccia i modelli di richiesta dei clienti. A titolo esemplificativo, consideriamo l’esempio di un’azienda manifatturiera che distribuisce i propri prodotti ai grossisti, i quali poi li distribuiscono ad altri distributori o rivenditori.

Questi schemi forniscono una chiara comprensione degli intricati flussi all’interno della tua supply chain. Sono un punto di riferimento prezioso per ottimizzare i processi, identificare i colli di bottiglia e implementare miglioramenti mirati.

In questo caso, vediamo come il flusso di merci inizia dai fornitori, che consegnano le materie prime al produttore. Quest’ultimo le trasforma in prodotti finiti che vengono poi distribuiti in tutta la rete logistica.

Anche i flussi di domanda circolano attraverso questa stessa rete, ma in direzione opposta. È proprio qui che si trova una delle principali differenze tra le aziende manifatturiere e il resto degli anelli della filiera. Il consumo, a partire dal consumatore finale e passando per il rivenditore e il distributore, è ciò che finisce per influenzare le quantità da produrre nei centri di produzione.

Livelli di complessità nella produzione

Le aziende manifatturiere si distinguono dai rivenditori e dai distributori per la loro complessa gestione di diversi tipi di prodotti. A differenza delle loro controparti, i produttori hanno il compito non solo di prevedere la domanda di prodotti finiti, ma anche di assicurare la fornitura tempestiva e adeguata delle materie prime e dei semilavorati necessari alla produzione. Ogni categoria di prodotto possiede caratteristiche distinte, come illustrato di seguito:

Materie prime o componenti:

Si tratta di prodotti che subiscono trasformazioni nel corso del processo produttivo. Alla fine diventano semilavorati e, infine, articoli completamente assemblati. Per esempio, consideriamo un telecomando per un televisore. Le materie prime del telecomando sono la gomma necessaria per i pulsanti e il rame per il cablaggio elettrico. Per quanto riguarda il televisore, i suoi componenti comprendono il metallo per la struttura e la plastica per la scatola.

Prodotti semilavorati:

In quanto posizione intermedia all’interno del processo di produzione, i semilavorati costituiscono un ponte tra una o più materie prime e/o componenti e il prodotto finito. Nell’esempio precedente, sia il telecomando che il televisore sono classificati come prodotti semilavorati.

Prodotti finiti:

Si tratta di oggetti pronti per essere consegnati ai clienti, che non richiedono ulteriori modifiche o preparativi per la commercializzazione. Nel caso del nostro esempio, il prodotto finito comprende la scatola che contiene il televisore, il televisore stesso, il telecomando e i cavi necessari.

La comprensione delle sfumature e delle distinzioni all’interno di questi livelli di prodotto è fondamentale per garantire un processo produttivo efficiente. Consente una pianificazione efficace, una gestione della supply chain senza soluzione di continuità e la consegna efficiente di prodotti di alta qualità ai clienti.

Bill of materials: il documento che elenca i diversi prodotti.

E come si relazionano questi diversi tipi di prodotto? La chiave sta nella distinta base (BOM, Bill Of Materials).

La distinta base è un elenco completo che comprende tutti i componenti, i materiali in lavorazione o gli articoli necessari per la produzione o l’assemblaggio di un determinato articolo. La creazione di una distinta base accurata richiede la considerazione di diversi fattori cruciali:

Quantità:

Determinazione delle quantità necessarie di ogni materia prima, componente e semilavorato per la produzione del prodotto finito.

Tempi di consegna:

Incorporare i tempi di consegna o di produzione di ogni materia prima, componente e semilavorato, tracciandone il percorso fino al prodotto finito.

Validità:

Considerare delle date di validità o scadenza associate alle materie prime, ai semilavorati e ai prodotti finiti, garantendo la conformità agli standard normativi e mantenendo l’integrità del prodotto.

I 4 punti chiave di un processo produttivo efficace

Oltre a dover gestire tre livelli di prodotto distinti, le aziende manifatturiere devono affrontare processi di supply chain unici che le distinguono dai distributori e dai rivenditori. Per raggiungere l’eccellenza operativa, è fondamentale avere una salda padronanza dei seguenti processi chiave:

Pianificazione della domanda:

La pianificazione della domanda è un processo cruciale che prevede l’analisi dei modelli storici di domanda e il loro arricchimento con informazioni rilevanti per creare un quadro completo della domanda futura. Ciò consente un migliore processo decisionale. L’accuratezza delle previsioni è la chiave di volta per ottimizzare i flussi operativi successivi.

In questa fase, incontriamo un filo conduttore comune a tutti i collegamenti della supply chain: l’importanza di comprendere il livello della domanda del cliente. Tuttavia, è importante ricordare che nell’ambito della produzione si distinguono due tipi di domanda:

Domanda indipendente:

Questo tipo di domanda è guidata dal consumo del cliente finale, sia che si tratti di prodotti finiti che di materie prime. Ad esempio, un produttore di pane utilizza la farina per produrre il prodotto finale, ma può anche accadere che il produttore venda la farina direttamente ai clienti.

Domanda dipendente:

La domanda dipendente deriva dai requisiti generati dalla domanda del prodotto finito finale. In pratica, una volta prevista la domanda del prodotto finale, dobbiamo tradurre questi dati nelle quantità e nei tempi necessari di semilavorati e materie prime. Questo garantisce la capacità di soddisfare le esigenze dei clienti in modo efficiente.

Il Master Production Plan (MPS)

Il Master Production Plan (MPS) svolge un ruolo fondamentale nel raggiungimento dell’eccellenza operativa, facilitando la pianificazione della capacità a medio termine per soddisfare le esigenze logistiche (vincoli operativi) e finanziarie (vincoli economici).

In genere, l’MPS viene sviluppato con un orizzonte di 12 mesi, utilizzando una granularità settimanale per stabilire uno stretto allineamento tra i requisiti commerciali e le risorse operative. Ad esempio, nei periodi di picco della domanda, le esigenze previste possono superare la capacità produttiva. Disporre di queste informazioni in anticipo consente ai produttori di esplorare i rimedi, come l’adeguamento proattivo dei programmi di produzione, se possibile.

Consideriamo un esempio pratico: Attraverso un’accurata previsione, stabiliamo che nella settimana 18 saranno necessari 10 televisori. Sfruttando questi dati e facendo riferimento all’elenco dei materiali rappresentato nella relativa grafica, possiamo individuare i tempi e le quantità dei componenti necessari per la fabbricazione del prodotto finale.

Cominciamo con la previsione della domanda del prodotto finito. In questo caso, grazie alle nostre accurate previsioni, sappiamo che la domanda di televisori nella settimana 18 sarà di 10 unità. Sulla base di questi dati e delle liste di materiali che puoi vedere nell’immagine sottostante, possiamo prevedere i tempi e le quantità necessarie per produrre l’articolo finale.

In questo modo, sappiamo che saranno necessari 10 supporti nella settimana 16, 10 corpi nella settimana 12 e 20 bottoni nella settimana 4, consentendoci di far coincidere la domanda dei clienti con le esigenze operative, di capacità e di fornitura.

Di conseguenza, si può stabilire che saranno necessari 10 gusci nella settimana 16, 10 scocche nella settimana 12 e 20 bottoni nella settimana 4. Questo livello di conoscenza ci permette di allineare la domanda dei clienti con le capacità operative, assicurando che vengano soddisfatti i requisiti di capacità e di approvvigionamento. Questo livello di conoscenza ci permette di allineare la domanda dei clienti con le capacità operative, assicurando che vengano soddisfatti i requisiti di capacità e approvvigionamento adeguati.

Per garantire coerenza ed efficacia, è fondamentale raggiungere un elevato livello di accuratezza nella previsione della domanda. Questo imperativo spinge il reparto operativo a stabilire i cosiddetti “frozen periods”. I periodi congelati, in questo contesto, indicano periodi specifici durante i quali al reparto commerciale è vietato introdurre nuove promozioni o eventi: azioni che potrebbero mettere ulteriore pressione su una linea di produzione già sotto pressione.

È fondamentale comprendere questi periodi di congelamento nel contesto più ampio di un piano annuale. Questi periodi non significano una vera e propria cancellazione di promozioni o eventi, ma piuttosto un leggero aggiustamento della loro programmazione. Di conseguenza, le promozioni o gli eventi possono essere spostati di qualche settimana per allinearsi alla strategia operativa complessiva.

Pianificazione dei materiali (MRP)

Una volta sviluppato l’MPS, il passo successivo è la creazione dell’MRP. Per MRP intendiamo la pianificazione e il controllo delle scorte dei materiali dipendenti dalla domanda di un’azienda per la produzione di articoli finiti. Pertanto, questa “distinta base” deve consentirci di identificare i componenti e i semilavorati di cui abbiamo bisogno, sia in termini di tempo che di quantità.

Possiamo distinguere 3 diversi tipi di MRP:

MRP 1 o sistema di controllo dell’inventario

Questo MRP non tiene conto della capacità produttiva, da cui il nome MRP infinito. Questo tipo di MRP si basa sulla traduzione della domanda dipendente dalla creazione di ordini di produzione di materie prime e semilavorati.

Prende in considerazione i requisiti di quantità e tempistica, ma non incrocia questi dati con la capacità produttiva. Per molte aziende, questo livello di MRP è sufficiente, in quanto la sfida che la maggior parte delle organizzazioni deve affrontare non riguarda la capacità produttiva. Il problema è invece quello di non avere un solido processo di pianificazione della domanda, che porta alla produzione di articoli sbagliati in lotti di dimensioni sbagliate.

MRP 2 o sistema di controllo della produzione

Sebbene simili in linea di principio all’MRP1, gli MRP2 o sistemi di controllo della produzione tengono conto delle capacità produttive.

MRP 3 o sistema di pianificazione delle risorse

L’MRP 3 è il sistema più completo, in quanto prende in considerazione le capacità produttive operative e anche le risorse umane necessarie per portare a termine il processo di produzione. Pertanto, il controllo del processo produttivo è completo.

Qual è l’MRP migliore per la mia azienda?

È una domanda comune a molte aziende. A questo punto, vale la pena di considerare la capacità produttiva della tua azienda e la complessità del suo processo produttivo.

In termini di capacità produttiva, come abbiamo detto in precedenza, alcune aziende credono di non averne a sufficienza, quando il loro problema è invece la diretta conseguenza di piani di domanda di scarsa qualità e di inefficienze nei processi produttivi.

Allo stesso modo, in termini di complessità della produzione, un’azienda con processi produttivi relativamente semplici potrebbe non trarre troppi vantaggi dall’implementazione dell’MRP 3.

Ottimizzazione dell’assortimento

Una gestione efficace dell’assortimento è importante tanto nella produzione quanto nella distribuzione e nei settori di vendita al dettaglio e di distribuzione.

Ora la domanda è: “Cosa c’è di speciale nella gestione dell’assortimento nella produzione?”. In sostanza, la sfida consiste nel gestire non solo i prodotti finiti, ma anche i semilavorati e le materie prime necessarie per la produzione.

Quali sono quindi i prodotti da avere in magazzino? Da un lato, dobbiamo avere articoli che ci permettano di essere sufficientemente agili per affrontare gli imprevisti, ma, allo stesso tempo, dobbiamo tenere presente che investire in magazzino comporta un costo opportunità e un rischio di obsolescenza. L’obiettivo è trovare l’assortimento ottimale che ci permetta di affrontare le fluttuazioni del mercato, ma senza cadere nell’eccesso di scorta.

Quali sono gli aspetti da tenere in considerazione?

Tenere d’occhio la volatilità della domanda

Occorre prestare attenzione a quelle referenze che possono avere un improvviso picco di domanda, dovuto alla stagionalità o a qualche evento imprevisto, per poi cessare rapidamente di avere una domanda significativa da parte del mercato.

Un altro problema potenziale è che se siamo stati i primi a introdurre un prodotto sul mercato e questo è stato ben accettato, è molto probabile che i concorrenti compaiano rapidamente proponendo un articolo simile con offerte di prezzo aggressive per rubarci i clienti.

Ottimizzare la posizione del punto di disaccoppiamento

Il punto di disaccoppiamento è di vitale importanza. La scelta di questo punto influisce direttamente sul grado di successo della gestione dell’assortimento e su tutto ciò che ne deriva: livello di servizio, soddisfazione dei clienti e fatturato dell’azienda.

In questo senso, più il punto di disaccoppiamento è lontano dal cliente finale, maggiore è la flessibilità che dovremmo avere per evitare l’obsolescenza. Questo perché le materie prime e i semilavorati sono spesso condivisi per produrre diversi prodotti finali. Un prodotto finito, invece, non può più essere modificato.

Stabilire un indice di stoccaggio

Per decidere se incorporare o mantenere un prodotto nel nostro inventario, possiamo utilizzare il cosiddetto indice di stoccaggio. Questo indice ci permette di assegnare una valutazione a ogni prodotto in base a diversi criteri e, in base al risultato, decideremo se l’articolo deve essere immagazzinato o meno.

Nel caso delle aziende manifatturiere, avremo bisogno di 3 indici di stoccaggio, uno per ogni tipo di prodotto. Analizziamo ciascuno di essi in modo più dettagliato.

Indice di stoccaggio del prodotto finito

Per questo tipo di prodotto, misureremo il tempo necessario per ottenere la conversione finale, il fatturato che porta, se ci sono clienti unici e se i clienti più importanti consumano questo prodotto. Sulla base di questa analisi, decideremo se l’articolo sarà gestito in “stock” o “su ordinazione”.

Indice delle scorte PA

| Criterio | Punteggio | Limite | Misura | Risultato |

|---|---|---|---|---|

| Tempo di produzione | 40 | > 8h | 5h | 0 |

| Fatturazione | 20 | > €300/settimana | > €200/settimana | 0 |

| Dimensione dei lotti vs. EOQ | 10 | > 15% differ. | 35% | 0 |

| Numero di clienti unicis | 5 | > 5 | 6 | 5 |

| No. Clienti As | 7 | > 3 | 4 | 7 |

| Articolo strategico | 10 | Si | Si | 10 |

| GMROI (margine x fatturato) | 4 | > 120% | 80% | 0 |

| Classifica dei prodotti | 5 | Top 50 | In Top 50 | 4 |

| Punteggio totale | 100 | 26 |

| Punteggio 0 – 29 | Impostato su Non disponibile ✔️ |

| Punteggio 39 – 49 | Da definire – Sono necessarie ulteriori analisi |

| Punteggio 50 – 100 | Articolo in magazzino |

Indice di stoccaggio per i semilavorati

In questo caso, presteremo attenzione alla versatilità del semilavorato: il numero di prodotti finiti in cui può essere convertito, se ha o meno una domanda indipendente, se ha materie prime con tempi di consegna molto lunghi o se i prodotti finiti in cui viene convertito sono strategici per l’azienda.

Indice di stoccaggio SE

| Criterio | Punteggio | Limite | Misura | Risultato |

|---|---|---|---|---|

| Numero di prodotti utilizzati all’interno | 40 | > 7 | 9 | 40 |

| Domanda Indipendente | 20 | Si | Si | 20 |

| Tempi di produzione | 20 | > 8h | 10h | 20 |

| Materie prime con LT > 1 mese | 20 | Si | No | 0 |

| Punteggio totale | 100 | 80 |

| Punteggio 50 – 100 | Articolo in magazzino ✔️ |

| Punteggio 39 – 49 | Da definire – Sono necessarie ulteriori analisi |

| Punteggio 0 – 29 | Impostato su Non disponibile |

Indice di stoccaggio delle materie prime e dei componenti

Per quanto riguarda le materie prime e i componenti, occorre prestare attenzione alla distinta base in cui sono presenti, ai tempi di consegna del fornitore, all’affidabilità del fornitore che li produce e alla presenza o meno di una fatturazione indipendente.

| Criterio | Punteggio | Limite | Misura | Risultato |

|---|---|---|---|---|

| # Distinta base nell’articolo che si trova | 15 | > 7 | 9 | 15 |

| Domanda Indipendente | 25 | Si | Si | 25 |

| Tempi di consegna del fornitore | 40 | > 7 giorni | 2 giorni | 0 |

| Affidabilità dei fornitori | 10 | in TOP 20 | No | 10 |

| Punteggio totale | 85 | 55 |

| Punteggio 50 – 100 | Articolo in magazzino ✔️ |

| Punteggio 39 – 49 | Da definire – Sono necessarie ulteriori analisi |

| Punteggio 0 – 29 | Non disponibile |

La migliore ricetta contro l’incertezza e il rischio: l’ottimizzazione dei processi

In un’epoca in cui l’unica costante è l’imprevedibilità, la frase “aspettati l’inaspettato” è più vera che mai. Come già detto in questo articolo, alcuni eventi semplicemente sfidano le previsioni, lasciandoci un controllo limitato. Tuttavia, ciò che possiamo controllare sono le condizioni in cui affrontiamo queste situazioni impreviste. A questo proposito, l’ottimizzazione dei processi diventa la chiave di volta per rafforzare l’intera attività produttiva.

Per raggiungere l’eccellenza operativa è necessario implementare un modello di miglioramento continuo. Producendo questo modello, non solo aumentiamo la resilienza della nostra organizzazione, ma riduciamo anche gli sprechi e miglioriamo l’efficienza, portando in ultima analisi a una maggiore redditività per la nostra azienda.

La ricetta del successo sta nella nostra capacità di adattamento e ottimizzazione. L’ottimizzazione dei processi ci permette di gestire l’incertezza e il rischio, trasformandoli in catalizzatori di crescita. Mettendo a punto le nostre operazioni e cercando continuamente di migliorare, promuoviamo un ambiente di produzione più agile e adattabile, in grado di affrontare qualsiasi tempesta.

Domande frequenti sulla supply chain dinamica nell’industria manifatturiera

Cosa differenzia le operazioni logistiche di un’azienda manifatturiera rispetto a quelle di un rivenditore o di un’azienda di distribuzione?

Le differenze sono numerose. Una delle più importanti è che mentre i rivenditori e i distributori devono gestire solo la domanda di prodotti finiti, i produttori devono gestire anche materie prime/componenti e semilavorati. La gestione di questi diversi tipi di prodotti significa anche che le aziende manifatturiere devono disporre di distinte base (BOM), piani di produzione principali (MPS) e pianificazione dei materiali (MRP).

Che cos’è la domanda dipendente e indipendente nelle aziende manifatturiere?

La domanda indipendente si riferisce ai fabbisogni di prodotti finali da parte dei clienti. La domanda dipendente si basa sulla necessità di prodotti intermedi o di componenti necessari per la produzione di prodotti finali, ovvero sulla domanda indipendente. Le aziende manifatturiere devono tenere conto di entrambe le domande quando pianificano la produzione e la gestione delle scorte per garantire una fornitura efficiente e soddisfare le esigenze del mercato.

Quali sono le differenze tra un MPS e un MRP?

Il Master Production Schedule (MPS) viene utilizzato per stabilire la quantità e i tempi di produzione dei prodotti finali. Si basa sulla domanda prevista e ha come obiettivo principale la capacità di rispettare le scadenze di consegna. La pianificazione dei materiali (MRP) si concentra invece sulla gestione dei componenti e dei materiali necessari per la produzione. L’MRP utilizza le informazioni provenienti dall’MPS e determina i livelli di inventario necessari, ordina i materiali e coordina i flussi di fornitura per evitare carenze o eccessi di inventario.

Cosa sono e a cosa servono i “frozen periods” nelle aziende manifatturiere?

I “periodi congelati” sono periodi di tempo in cui non vengono apportate modifiche o aggiustamenti al Master Production Plan (MPS). Durante questi periodi, si evita di modificare la quantità o il programma di produzione pianificato. Questo per garantire stabilità e coerenza nella programmazione della produzione, consentendo all’azienda di rispettare gli impegni di consegna e di ottimizzare l’efficienza della supply chain.