Tabla de contenidos

Tabla de contenidos- ¿Cómo alcanzar la excelencia operacional en empresas fabricantes?

- Las principales inquietudes de las empresas fabricantes

- Las particularidades operacionales de las empresas fabricantes

- Dibujar la estructura logística: el bueprint en las empresas fabricantes

- Los distintos tipos de producto con los que trabajan los fabricantes

- Bill Of Materials, el documento que relaciona los distintos productos

- Los 4 procesos que una empresa fabricante debe tener bajo control

- La planificación de materiales (MRP)

- Optimización del surtido

- La mejor receta contra la incertidumbre y el riesgo: la optimización de procesos

- Preguntas frecuentes sobre excelencia operacional y empresas fabricantes

2022 fue un periodo complicado para muchas empresas en general y para las compañías fabricantes en particular. Precios al alza en materias primas y energía, financiación más cara a raíz de las subidas de tipos de interés, disrupciones en la cadena de suministro…

En 2023 algunos de estos factores se están mitigando. La inflación, por ejemplo, parece que ya ha tocado techo, mientras que el precio de la energía también parece relativamente controlado. Los tipos de interés, sin embargo, parece que seguirán subiendo un tiempo, al menos en Europa.

El escenario, por tanto, sigue siendo de incertidumbre. Tanto porque cualquiera de las condiciones adversas mencionadas anteriormente puede acentuarse, como por el hecho de que en cualquier momento puede suceder algún evento inesperado de consecuencias imprevisibles. ¿O acaso alguien previó la pandemia o la invasión rusa de Ucrania?

Las principales inquietudes de las empresas fabricantes

Las empresas fabricantes tienen muy presentes estos riesgos tal y como refleja un reciente estudio de KPMG centrado en los productores de bienes de consumo. Según una encuesta llevada a cabo por la consultora, las principales preocupaciones de los directivos de este tipo de compañías son:

La Inflación galopante

Los precios de absolutamente todo han subido. Ante esta situación, que para las empresas productoras supone materias primas y energía más caras, la única solución es reducir márgenes, repercutir el incremento de costes en los clientes o una combinación de ambas.

Si hablamos de sectores en concreto, uno de los que se ha visto más afectado es la industria agroalimentaria. Y esto ha afectado directamente al consumidor final. Por poner algunos ejemplos, en el Reino Unido el precio de los alimentos se encareció un 19,1% en tan solo 1 año -tomando como referencia los datos de marzo de 2023-, mientras que en España la inflación de la alimentación fue del 15,7% interanual en 2022.

Los precios de la energía, disparados

Los meses que siguieron a la invasión de Ucrania por parte de Rusia supusieron una escalada en los precios de la energía que afectó especialmente a los países europeos. La situación llegó a ser crítica para algunos fabricantes, especialmente para aquellos de industrias que hacen un uso más intensivo de la electricidad, como las empresas siderúrgicas. La situación llegó hasta el punto de que algunas fábricas tuvieron que cerrar temporalmente porque no eran rentables.

En estos momentos la coyuntura internacional y la geopolítica han dado un respiro a los precios de la energía, que están alejados de los máximos que se alcanzaron durante 2022, pero siguen siendo más elevados que antes de la guerra provocada por Rusia.

La transformación digital

La transformación digital es prioritaria para los directivos de empresas fabricantes dado su potencial para optimizar las operaciones y la eficiencia de los procesos y, por tanto, incrementar la rentabilidad. En este sentido, un 63% de los directivos encuestados por KPMG consideran que la digitalización y las herramientas tecnológicas serán prioritarias en sus planes de inversión.

Las interrupciones de la cadena de suministro

Otro ‘clásico’ que viene siendo un dolor de cabeza para todas las empresas que forman parte de la cadena de suministro en los últimos años: las continuas interrupciones de la supply chain. El estudio de KPMG destaca que, aunque los ejecutivos no lo consideran un riesgo tan relevante como en 2022, un 33% de los directivos señalan que han diversificado sus proveedores para mitigar riesgos, mientras que otro 27% prevé hacerlo a corto plazo.

La falta de personal cualificado

Se trata de un problema cada vez más común en más sectores, y las empresas fabricantes no son una excepción. Según un estudio de Randstad, entre 2018 y 2030 habrá 8 millones de puestos de trabajo en empresas fabricantes que no serán cubiertos simplemente porque no hay personal cualificado que pueda desempeñar la función.

A todos estos retos e incertidumbres, hay que añadirle que la competencia entre empresas fabricantes sigue siendo feroz, al mismo tiempo que los clientes son más exigentes que nunca. Esto supone que, para seguir siendo competitivas, las compañías productoras deben mantener sus estándares de calidad, mantener los precios a niveles razonables a pesar de la inflación y mantener sus operaciones optimizadas para seguir siendo competitivas.

En este artículo repasaremos de qué manera los fabricantes pueden alcanzar la excelencia operacional para mejorar su competitividad.

Las particularidades operacionales de las empresas fabricantes

Las particularidades en las operaciones logísticas de las empresas fabricantes respecto a los otros eslabones de la cadena de suministro -distribuidores y retailers- son numerosas. Las Listas de Materiales (Bills of Materials-BOM), los Planes Maestros de Producción (MPS), las planificaciones de materiales (MRP)… Son elementos específicos de las empresas fabricantes.

Hay que tener en cuenta que las empresas productoras son las únicas que no solo deben hacer frente a la demanda de producto terminado, sino que añaden la variable de la gestión de otro tipo de referencias, como los semielaborados y las materias primas.

En este artículo detallaremos cómo se puede conseguir que esta gestión más compleja no implique un menor control de la supply chain y, en definitiva, trataremos de sentar las bases para alcanzar la excelencia operacional en las empresas fabricantes.

Dibujar la estructura logística: el bueprint en las empresas fabricantes

Antes de plantearte ningún paso de mejora, deberías dibujar y representar la estructura logística de tu empresa a través de los blueprints logísticos. Cada empresa tiene sus peculiaridades y, por tanto, los blueprints serán diferentes en cada caso.

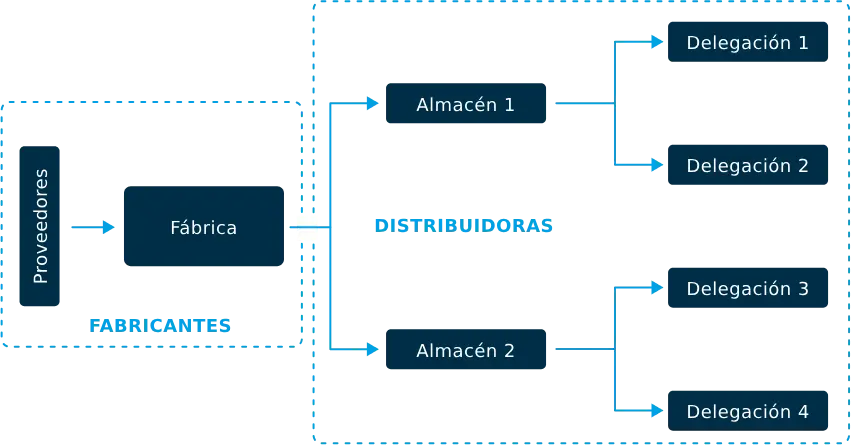

Diferenciamos dos tipos de blueprints según los flujos: el flujo logístico, -que indica el sentido que sigue la mercancía- y el flujo de la demanda. Debajo de estas líneas tienes un ejemplo de blueprint de una empresa fabricante que distribuye sus productos al por mayor, es decir, a distribuidoras que posteriormente entregan estos productos a otras distribuidoras o bien a minoristas.

En este caso, vemos cómo el flujo de mercancía arranca en los proveedores, quienes entregan materias primas al fabricante y éste las procesa hasta elaborar los productos terminados que finalmente distribuye a través de toda la red logística.

Por esta misma red, pero en sentido contrario, también circulan los flujos de la demanda. Es aquí, precisamente, donde encontramos una de las principales diferencias entre las empresas fabricantes y el resto de los eslabones de la cadena de suministro. El consumo, comenzando por el consumidor final y pasando por el retailer y los distribuidores, es el que acaba influyendo en las cantidades que van a ser fabricadas en los centros productivos.

Los distintos tipos de producto con los que trabajan los fabricantes

Una de las principales diferencias de las empresas fabricantes respecto a retailers y distribuidores es que no únicamente deben de atender a la planificación de la demanda de los productos terminados, sino que deben gestionar el correcto aprovisionamiento (en tiempo y cantidad) de las materias primas y de los semielaborados necesarios para la producción de los artículos acabados. Cada una de estas tipologías de producto tiene sus particularidades:

Materia prima o componentes

Se trata de todo aquel producto que es transformado durante el proceso de producción hasta convertirse en un semielaborado y, finalmente, en una referencia acabada. Por poner un ejemplo, en el caso de un mando a distancia que se entrega juntamente con un televisor, los componentes serían la carcasa, el cursor y los botones. Si hablamos del televisor, sus componentes serían el soporte, la pantalla y el cuerpo que forman el propio televisor.

Semielaborado

Producto que se encuentra en un paso intermedio entre una o varias materias primas y/o componentes y el producto acabado. Siguiendo con el anterior ejemplo, el mando a distancia y el televisor serían semielaborados de la referencia que incluye a ambos.

Producto acabado

Objeto destinado a ser entregado a nuestros clientes y que, por lo tanto, no requiere de modificaciones o preparaciones adicionales para ser comercializado. En este caso, estamos hablando de la caja que contiene el televisor, el televisor, el mando a distancia y los cables necesarios.

Bill Of Materials, el documento que relaciona los distintos productos

¿Y cómo se relacionan estas distintas tipologías de productos entre sí? Pues a través del Bill Of Materials (BOM) o lista de materiales en español.

La Bill Of Materials, es un listado de todos los componentes y materiales que se necesitan para producir o ensamblar un artículo. Para confeccionar una correcta BOM es necesario tener en cuenta:

- Cantidades necesarias de cada materia prima/componente y semielaborado para confeccionar el producto acabado.

- Plazos de entrega o tiempos de fabricación de cada materia prima/componente y semielaborado hasta tener el producto acabado.

- Fechas de validez o caducidades tanto de las materias primas como de los semielaborados y del producto terminado.

Los 4 procesos que una empresa fabricante debe tener bajo control

Más allá del hecho de que las empresas fabricantes deben lidiar con 3 tipologías de productos, buena parte de sus procesos en la cadena de suministro son distintos respecto a distribuidores y retailers. Estos son los principales procesos que un fabricante debe tener bajo control para alcanzar su excelencia operativa:

La planificación de la demanda

La planificación de la demanda o demand planning es un proceso que, con la ayuda del análisis del patrón de demanda histórica y el enriquecimiento con informaciones adicionales, permite crear una imagen de la demanda futura que te ayudará a tomar decisiones más acertadas. La precisión del forecast es el punto de partida clave para que el resto de los flujos operativos puedan ser optimizados.

Hasta aquí, nos encontramos con un punto común en todos los eslabones de la supply chain: la importancia de saber qué cantidad de producto querrá nuestro cliente. Sin embargo, debemos recordar que en el caso de los fabricantes distinguimos dos tipos de demanda:

Demanda independiente

Marcada por el propio consumo de cliente final, tanto si hablamos de producto terminado como de materia prima (para entenderlo, un fabricante de pan utiliza la harina para elaborar el producto final pero también existe la posibilidad de que venda harina directamente a los clientes).

Demanda dependiente

Aquella que surge debido a las necesidades generadas en otra referencia. Esto significa que, una vez hemos previsto la demanda de producto final, debemos traducir este dato en la necesidad de semielaborados y materias primas necesarias para llegar en tiempo y cantidad a satisfacer al cliente.

El Plan Maestro de Producción (MPS)

El Plan maestro de Producción (MPS) es la planificación a medio plazo de nuestra capacidad de satisfacer la demanda tanto a nivel logístico (capacidad operativa) como a nivel financiero (capacidad económica).

Normalmente se realiza con un horizonte a 12 meses y con una granularidad semanal. Es decir, relacionando semana a semana las necesidades comerciales con los recursos operativos para encontrar aquellos puntos de mayor conflicto y buscar soluciones. Por ejemplo, es posible que en épocas de pico de demanda las necesidades superen la capacidad productiva.

Si disponemos de esta información de antemano, se puede buscar una solución como podría ser anticipar la producción en caso de que sea posible.

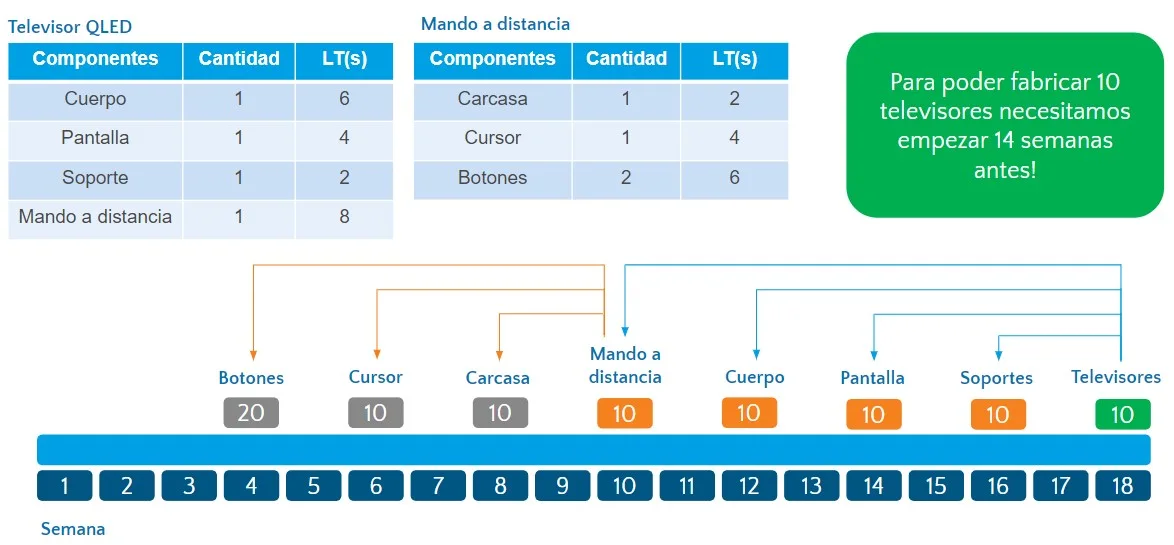

Veámoslo con un ejemplo. Partamos de la previsión de la demanda de producto terminado. En este caso, gracias a un buen forecasting, sabemos que la necesidad de televisores en la semana 18 será de 10 unidades. Partiendo de este dato, y de las listas de materiales que puedes ver en la imagen de más abajo, podemos conocer las necesidades (en tiempos y cantidades) de los productos que necesitamos para elaborar el artículo final.

De esta forma, sabemos que se necesitarán 10 soportes en la semana 16, 10 cuerpos en la semana 12 y 20 botones en la semana 4, lo que permite unir la demanda de los clientes con las necesidades operativas, de capacidad y de aprovisionamiento.

Para que todo esto tenga sentido, es imprescindible que la precisión en la previsión de la demanda sea muy alta. Por este motivo, desde el departamento de operaciones tienen que establecerse los conocidos como periodos congelados. Los periodos congelados pueden ser de distinto tipo, pero en este caso se trata de lapsos de tiempo en los que no se permite al departamento comercial introducir nuevas promociones o eventos. Estos periodos congelados tienen que entenderse en el contexto de un plan anual. Por lo tanto, estos periodos simplemente harán que las promociones o eventos se muevan algunas semanas en el tiempo, pero no significa que no puedan llevarse a cabo.

La planificación de materiales (MRP)

Una vez elaborado el MPS, el siguiente paso será disponer del MRP. Por MRP entendemos la planificación y control de inventario de materiales con demanda dependiente de una empresa para la producción de artículos finales. Por lo tanto, esa lista de materiales debe permitirnos conocer los componentes y semielaborados que necesitamos, tanto en tiempo como en cantidad.

Podemos distinguir 3 tipos distintos de MRP:

MRP 1 o sistema de control de inventarios

Este MRP no tiene en cuenta la capacidad de producción, de ahí que reciba el nombre de MRP infinito. Este tipo de MRP se basa en traducir la demanda dependiente creando órdenes de fabricación de materia prima y semielaborados.

Por lo tanto, tiene en cuenta necesidades tanto en cantidad como en tiempos, pero no cruza estos datos con la capacidad productiva. Para muchas compañías este nivel de MRP es suficiente, puesto que el reto al que se enfrentan la mayoría de las organizaciones no tiene que ver con la capacidad productiva, sino que su problema es que no tienen una buena planificación de la demanda y, por lo tanto, están fabricando aquello que no deberían.

MRP 2 o sistema control de producción

Igual que el MRP comentado anteriormente, pero en este caso sí que se tienen en cuenta las capacidades operativas de producción.

MRP 3 o sistema de planificación de recursos

El MRP 3 es el sistema más completo ya que tiene en consideración las capacidades operativas de producción y también los recursos de personal necesarios para poder llevar a cabo la fabricación. Por lo tanto, el control sobre el proceso productivo es total.

¿Qué MRP conviene más a mi empresa?

Esta es una duda habitual en muchas compañías. Llegados a este punto, cabe plantearse cuál es la capacidad de producción de tu empresa y la complejidad de su proceso de fabricación. En cuanto a la capacidad productiva, como comentábamos anteriormente, hay empresas que creen no tener suficiente, cuando realmente su problema es que están incurriendo en una mala planificación de la demanda y en ineficiencias en los procesos productivos.

En cuanto a la complejidad de la producción, quizás una compañía con unos procesos de fabricación relativamente simples no pueda beneficiarse en exceso de la implantación de un MRP 3. En definitiva, no vale la pena matar una mosca a cañonazos.

Optimización del surtido

Y finalmente, en el sector de la fabricación, al igual que ocurre en distribución y retail, también es clave la correcta gestión del surtido.

¿Qué es lo que hace particular la gestión de surtido en fabricación? Principalmente, que no únicamente gestionamos producto acabado, sino que debemos tener en cuenta que también existen semielaborados y materias primas que serán necesarias para la producción.

Entonces ¿Qué productos deberías tener en stock? Por un lado, debemos disponer de artículos que nos permitan ser suficientemente ágiles para atender imprevistos, pero, al mismo tiempo, debemos tener en cuenta que el gasto en stock lleva aparejado un coste de oportunidad y riesgo de obsolescencia. El objetivo es dar con el surtido óptimo que nos permita hacer frente a las fluctuaciones del mercado, pero sin caer en excesos.

Por lo tanto ¿Qué aspectos deberías tener en cuenta?

Vigilar de cerca la volatilidad de la demanda

Hay que tener cuidado con aquellas referencias que pueden tener un pico de demanda repentino, por la estacionalidad o por algún evento imprevisto, y después dejan de tener mercado rápidamente.

Otro posible problema es que, si hemos sido los primeros introduciendo un producto en el mercado y ha tenido muy buena aceptación, muy probablemente aparecerá rápidamente la competencia ofreciendo un artículo similar con ofertas agresivas en precio para robarnos clientes.

Optimizar la situación del decoupling point

Dónde establecer el decoupling point es de vital importancia. Acertar en este punto influirá directamente en el grado de éxito en la gestión del surtido y todo lo que se deriva de ella: nivel de servicio, la satisfacción de los clientes y, por tanto, la facturación de la compañía.

En este sentido, cuanto más alejado esté el decoupling point del cliente final, más flexibilidad deberíamos tener para evitar la obsolescencia. Esto se debe a que, por ejemplo, las materias primas y los semielaborados suelen ser compartidos para fabricar distintos productos finales. En cambio, un producto terminado ya no acepta modificaciones.

Establecer un stocking index

Para terminar de decidir si incorporamos o mantenemos un producto en nuestro inventario podemos utilizar el denominado stocking index. Este índice nos permite asignarle una valoración a cada producto en función de distintos criterios y, en función del resultado, se decide si el artículo se estoca o no.

En el caso de las empresas fabricantes necesitaremos 3 stocking index; uno para cada tipología de producto. Veamos cada uno de ellos con un poco más de detalle.

Stocking index en producto acabado

Para esta tipología de productos mediremos el tiempo que se tarda en conseguir la conversión final, la facturación que aporta, si existen clientes únicos, si los clientes más importantes consumen este producto… En base a este análisis, decidiremos si el artículo se gestionará contra stock o bajo pedido.

Stocking index para producto acabado

| Criterio | Puntuación | Límite | Medición | Resultado |

|---|---|---|---|---|

| Tiempo en último paso fabric. | 40 | > 8h | 5h | 0 |

| Facturación | 20 | > 300€/semana | > 200€/semana | 0 |

| Batchsize Vs. EOQ | 10 | > 15% | 35% | 0 |

| N. clientes únicos | 5 | > 5 | 6 | 5 |

| N. clientes A | 7 | > 3 | 4 | 7 |

| Artículo estratégico | 10 | Yes | Yes | 10 |

| GMROI (margen x rotación) | 4 | > 120% | 80% | 0 |

| Ranking del producto | 5 | Top 50 | En Top 50 | 4 |

| Total | 100 | 26 |

| Puntuación 0 – 29 | PA a no estocar (bajo pedido) ✔️ |

| Puntuación 39 – 49 | A definir, análisis adicional |

| Puntuación 50 – 100 | PA a estocar |

Stocking index en productos semielaborados

En este caso prestaremos atención a la versatilidad del artículo semielaborado: el número de productos terminados en el que puede convertirse, si tiene o no demanda independiente, si tiene materias primas con plazos de entrega muy elevados o bien si los productos terminados en los que se convierte son estratégicos para empresa.

Stocking index SE

| Criterio | Puntuación | Límite | Medición | Resultado |

|---|---|---|---|---|

| # PA en que pueden convertirse | 40 | > 7 | 9 | 40 |

| Demanda independiente | 20 | Sí | Sí | 20 |

| Tiempo de fabricación | 20 | > 8h | 10h | 20 |

| Raw Materials with LT > 1 month | 20 | No | No | 0 |

| Total | 100 | 80 |

| Puntuación 50 – 100 | PA a estocar ✔️ |

| Puntuación 39 – 49 | A definir, análisis adicional |

| Puntuación 0 – 29 | PA a no estocar (bajo pedido) |

Stocking index en materias primas y componentes

En cuanto a las materias primas y componentes, deberemos prestar atención a las Bill of Materials en las que estén presentes, el plazo de entrega del proveedor, la fiabilidad de proveedor que nos las suministra y si tiene o no facturación independiente.

| Criterio | Puntuación | Límite | Medición | Resultados |

|---|---|---|---|---|

| # BOMs en los que se encuentra | 15 | > 7 | 9 | 15 |

| Demanda independiente | 25 | Sí | Sí | 25 |

| Plazo de entrega de proveedor | 40 | > 7 días | 2 días | 0 |

| Fiabilidad proveedor | 10 | En TOP 20 | No | 10 |

| Puntuación total | 85 | 55 |

| Puntuación 50 – 100 | MP a estocar✔️ |

| Puntuación 39 – 49 | A definir, análisis adicional |

| Puntuación 0 – 29 | MP a no escocar (bajo pedido) |

La mejor receta contra la incertidumbre y el riesgo: la optimización de procesos

En los últimos años, ha sido más cierto que nunca aquello de que “solo puedes esperar lo inesperado”. Como decíamos al principio del artículo, hay sucesos que, simplemente, son imprevisibles y poco podemos hacer al respecto. Sin embargo, lo que sí está en nuestra mano son las condiciones en las que afrontamos estas situaciones sobrevenidas. En este sentido, unos procesos optimizados harán que toda nuestra estructura productiva sea mucho más resiliente.

Del mismo modo, para avanzar hacia la excelencia operacional, es imprescindible implementar un modelo de mejora continua. Como resultado, además de una organización más resiliente, también conseguiremos reducir desperdicios y ser más eficientes y, por tanto, conseguir mayor rentabilidad en nuestra empresa.

Preguntas frecuentes sobre excelencia operacional y empresas fabricantes

¿Qué diferencia las operaciones logísticas de una empresa fabricante en comparación con una empresa retailer o una empresa distribuidora?

Las diferencias son numerosas. Una de las más destacadas es que, mientras que retailers y distribuidores tan solo tienen que hacer frente a la demanda de producto acabado, los fabricantes también tienen que gestionar materias primas/componentes y artículos semielaborados. La gestión de estas distintas tipologías de producto, además, provocan que las empresas productoras deban disponer de Bills Of Materials (BOM), Planes Maestros de Producción (MPS), y planificaciones de materiales (MRP)

¿Qué es la demanda dependiente e independiente en las empresas fabricantes?

La demanda independiente se refiere a la demanda de productos finales por parte de los clientes. Por otro lado, la demanda dependiente se basa en la demanda de productos intermedios o componentes necesarios para la producción de los productos finales, es decir, de la demanda independiente. Las empresas fabricantes deben considerar ambas demandas al momento de planificar su producción y gestión de inventario para asegurar un suministro eficiente y satisfacer las necesidades del mercado.

¿Cuáles son las diferencias entre un MPS y un MRP?

El plan maestro de producción (MPS) se utiliza para establecer la cantidad y el momento de la producción de los productos finales. Se basa en la demanda prevista y tiene como objetivo principal cumplir con los plazos de entrega. Por otro lado, la planificación de materiales (MRP) se enfoca en el manejo de los componentes y materiales necesarios para la producción. El MRP utiliza la información del MPS y determina los niveles de inventario necesarios, realiza pedidos de materiales y coordina los flujos de suministro para evitar escasez o exceso de inventario.

¿Qué son y para qué sirven los “periodos congelados” en las empresas fabricantes?

Los “periodos congelados” son períodos de tiempo en los cuales no se realizan cambios o ajustes en el Plan Maestro de Producción (MPS). Durante estos periodos, se evita cualquier modificación en la cantidad o el calendario de producción planificado. Esto se hace para garantizar la estabilidad y consistencia en la programación de la producción, permitiendo a la empresa cumplir con los compromisos de entrega y optimizar la eficiencia de la cadena de suministro.