Innehållsförteckning

Innehållsförteckning- Strategier för dynamiska leveranskedjor i tillverkningsindustrin

- Stigande inflation

- Skyhöga energipriser

- Störningar i leveranskedjan

- Brist på kvalificerad arbetskraft

- På väg mot operativ excellens i tillverkningsföretag

- Ritning av den logistiska strukturen: ritningen i tillverkningsföretag

- Lager av komplexitet i tillverkningen

- Bill of Materials – dokumentet som listar de olika produkterna

- De 3 hörnstenarna i en effektiv tillverkningsprocess

- Den övergripande produktionsplanen (MPS)

- Materialplanering (MRP)

- MRP 1 eller lagerstyrningssystem

- MRP 2 eller produktionsstyrningssystem

- MRP 3 eller resursplaneringssystem

- Vilken MRP är bäst för mitt företag?

- Lagerindex för halvfabrikat

- Lagerindex för råvaror och komponenter

- Det bästa receptet mot osäkerhet och risk: processoptimering

- Manufacturing supply chain FAQs

I en värld som präglas av kontinuerliga utmaningar har tillverkningsindustrin varit ledande i de omvälvande förändringarna. Stigande råvarukostnader, kraftigt stigande energipriser, fluktuerande räntor och en mängd problem med leveranskedjan har pressat tillverkarna till det yttersta.

Även om vi kan ha sett en viss lättnad från dessa marknadskrafter är landskapet fortfarande osäkert. Ekonomin är en oförutsägbar och kan överraska oss med oförutsedda händelser. Vem hade kunnat förutse de seismiska effekterna av pandemin eller de geopolitiska svallvågorna efter den ryska invasionen av Ukraina? I denna ständigt föränderliga värld kan nästa stora globala händelse lura precis runt hörnet.

Tillverkningsföretagen, som är mycket medvetna om dessa risker, har flitigt utvärderat sina strategier för att stå emot stormen. I en nyligen genomförd studie av KPMG, som fokuserade på tillverkare av konsumentvaror, uttryckte de högsta cheferna sin oro högt och tydligt. För att minska riskerna och säkra en konkurrensfördel i denna osäkra situation måste tillverkningsföretagen revolutionera sin verksamhet och ta itu med sådana saker som:

Stigande inflation

I en tid då priserna tycks trotsa gravitationen står tillverkarna inför en utmaning: de stigande råvarukostnaderna. Följaktligen befinner sig dessa företag nu vid ett vägskäl och tvingas fatta tuffa beslut för att skydda sitt resultat.

När vinstmarginalerna krymper på grund av stigande kostnader ställs tillverkarna inför ett dilemma. Ska de ge efter för trycket och acceptera en försämrad lönsamhet? Eller ska de lägga över bördan på sina värdefulla kunder och riskera deras lojalitet?

Effekterna av dessa kostnadsökningar återspeglas i alla branscher. Inom jordbruks- och livsmedelssektorn är det dock alla som känner av pressen. Enligt Food Manufacturer ökade de totala kostnaderna för insatsvaror för livsmedelsproducenter med 16,3 % under de första fyra månaderna 2023 jämfört med föregående år. Situationen för konsumenterna är lika dyster.

I Storbritannien sköt priserna i höjden med hisnande 19,1 % under ett enda år. Även de spanska konsumenterna har drabbats med en ökning på 17,7 % jämfört med föregående år.

Sådan häpnadsväckande statistik är en stark påminnelse om de långtgående konsekvenserna av prisfluktuationer, som sträcker sig långt bortom styrelserummet och in i privatpersoners hem.

Skyhöga energipriser

Kriget i Ukraina hade en omvälvande inverkan på företag över hela världen. Den kraftiga ökningen av energipriserna som följde sände chockvågor genom de europeiska länderna och utgjorde en utmaning utan motstycke som satte tillverkarna på prov över hela världen.

För industrier som är starkt beroende av elektricitet, t.ex. ståltillverkningssektorn, blev situationen en ödesdiger kamp om överlevnad. De kraftigt ökade energikostnaderna slog hårt mot vinstmarginalerna och tvingade vissa fabriker att fatta ett plågsamt beslut: tillfälligt stänga sina dörrar eller stå ut med minskande vinster.

Störningar i leveranskedjan

En annan “klassiker” som har varit en huvudvärk för alla företag i leveranskedjan under de senaste åren är kontinuerliga avbrott, som har blivit en ständig huvudvärk för många företag.

Enligt en KPMG-studie har 33 % av cheferna redan diversifierat sin leverantörsbas för att minska riskerna, och ytterligare 27 % planerar att göra det inom kort.

Brist på kvalificerad arbetskraft

Kvalificerad personals brist ekar som en oönskad klang genom HR-avdelningarna inom tillverkningsindustrin. Enligt en studie från Randstad kommer hela åtta miljoner roller inom tillverkningsindustrin att förbli obesatta år 2030, helt enkelt på grund av brist på kvalificerad arbetskraft.

Men det är inte allt – tillverkarna måste navigera i en labyrint av utmaningar. Den hårda konkurrensen hotar, och kunderna har höjda förväntningar och kräver inget mindre än högsta kvalitet. För många hänger överlevnaden på en delikat balansgång: att upprätthålla orubbliga kvalitetsstandarder och samtidigt säkerställa kundvärdet trots det obevekliga inflationstrycket.

På väg mot operativ excellens i tillverkningsföretag

Den komplicerade logistikverksamheten i tillverkningsföretag skiljer dem från andra aktörer i leveranskedjan, såsom distributörer och återförsäljare. Element som Bills of Materials (BOM), Master Production Plans (MPS) och Material Planning (MRP) är unika för tillverkningsindustrin. Det är viktigt att inse att produktionsföretag inte bara hanterar efterfrågan på färdiga produkter utan även andra komplexa frågor, t.ex. halvfabrikat och råmaterial.

I den här artikeln fördjupar vi oss i hur tillverkare kan återta kontrollen över leveranskedjan och samtidigt hantera dessa komplicerade faktorer. Vi går igenom några av de innovativa strategier och omvälvande tekniker som håller på att revolutionera branschen. Från att optimera leveranskedjan och implementera automatisering till att fatta datadrivna beslut och anamma agila tillverkningsprinciper, kommer vi att avslöja de grundläggande elementen som banar väg för varaktig framgång inom operativ excellens.

Ritning av den logistiska strukturen: ritningen i tillverkningsföretag

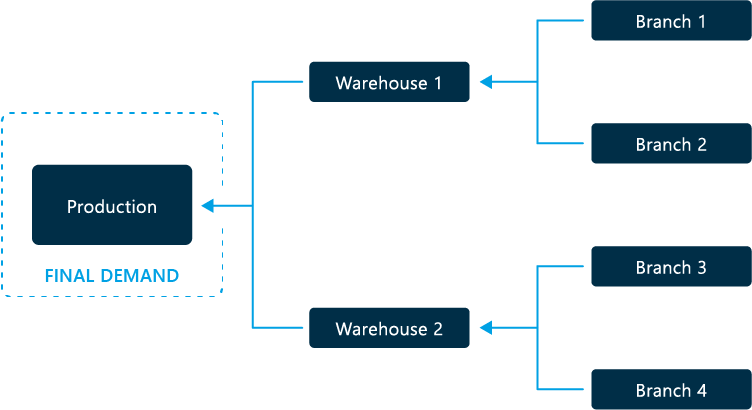

Innan man påbörjar några förbättringsinitiativ är det viktigt att skapa omfattande logistiska ritningar som på ett korrekt sätt representerar företagets unika struktur. Dessa ritningar fungerar som en visuell representation av era logistiska processer och kommer att variera i sina detaljer för varje organisation.

När man utvecklar dessa ritningar är det viktigt att skilja mellan två typer av flöden: det logistiska flödet, som beskriver den riktning som varorna följer inom leveranskedjan, och efterfrågeflödet, som kartlägger mönstren för kundernas krav. Låt oss ta ett exempel på ett tillverkningsföretag som distribuerar sina produkter till grossister, som sedan sprider dessa produkter vidare till andra distributörer eller återförsäljare.

Dessa ritningar ger en tydlig bild av de komplicerade flödena i er leveranskedja. De fungerar som en värdefull referenspunkt för att optimera processer, identifiera flaskhalsar och genomföra riktade förbättringar.

I det här fallet ser vi hur varuflödet börjar hos leverantörerna, som levererar råmaterial till tillverkaren. Den bearbetar dem till färdiga produkter som sedan distribueras genom hela logistiknätverket.

Efterfrågeflöden cirkulerar också genom samma nätverk men i motsatt riktning. Det är just här som vi finner en av de viktigaste skillnaderna mellan tillverkningsföretag och resten av länkarna i försörjningskedjan. Konsumtionen, som börjar hos slutkonsumenten och går via återförsäljaren och distributören, är det som i slutändan påverkar de kvantiteter som ska tillverkas i produktionsanläggningarna.

Lager av komplexitet i tillverkningen

Tillverkningsföretag skiljer sig från återförsäljare och distributörer genom sin komplexa hantering av olika produkttyper. Till skillnad från sina motsvarigheter har tillverkare inte bara till uppgift att prognostisera efterfrågan på färdiga produkter utan också att säkerställa en snabb och tillräcklig tillgång på råvaror och halvfabrikat som krävs för produktionen. Varje produktkategori har distinkta egenskaper, som beskrivs nedan:

Råvaror eller komponenter:

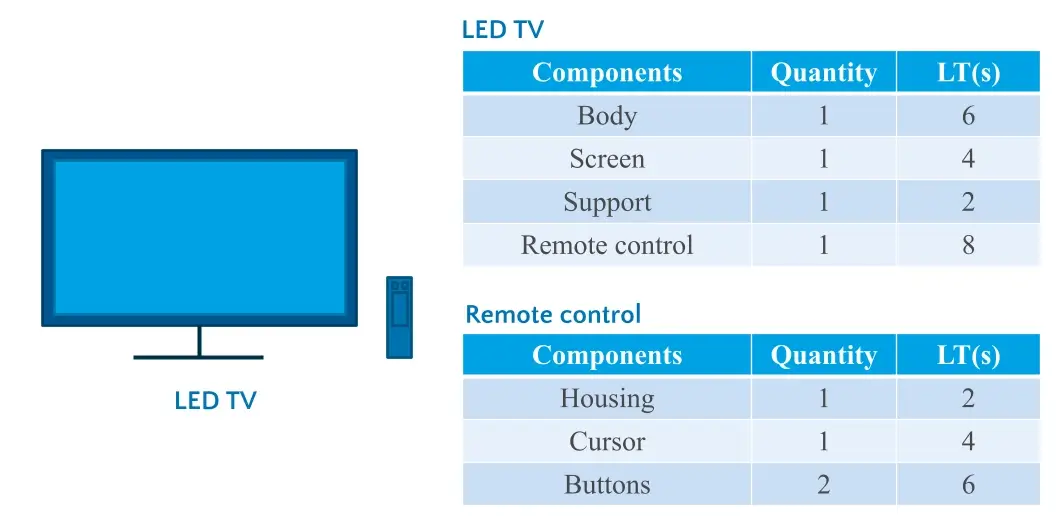

Detta är produkter som genomgår omvandling under hela produktionsprocessen. I slutändan blir de halvfabrikat och, så småningom, helt monterade artiklar. Låt oss till exempel tänka oss en fjärrkontroll till en TV. Råvarorna till fjärrkontrollen skulle vara det gummi som krävs för knapparna och koppar för de elektriska ledningarna. När det gäller TV:n består komponenterna av metall för fästet och plast för höljet.

Halvfärdiga produkter:

Som mellanled i tillverkningsprocessen utgör halvfabrikat en brygga mellan ett eller flera råmaterial och/eller komponenter och den färdiga produkten. För att ytterligare illustrera, i det tidigare exemplet, skulle både fjärrkontrollen och TV-apparaten klassificeras som halvfabrikat.

Färdiga produkter:

Detta är föremål som är färdiga att levereras till kunderna och som inte kräver några ytterligare modifieringar eller förberedelser för marknadsföring. I vårt exempel omfattar den färdiga produkten lådan med TV:n, själva TV:n, fjärrkontrollen och nödvändiga kablar.

Att förstå nyanserna och skillnaderna inom dessa produktnivåer är avgörande för att säkerställa en effektiv tillverkningsprocess. Det möjliggör effektiv planering, sömlös hantering av leveranskedjan och effektiv leverans av högkvalitativa produkter till kunderna.

Bill of Materials – dokumentet som listar de olika produkterna

Och hur hänger dessa olika produkttyper ihop? Nyckeln till detta ligger i materialförteckningen (BOM).

Materialförteckningen är en omfattande lista som innehåller alla komponenter, pågående material eller artiklar som krävs för produktion eller montering av en viss artikel. För att skapa en korrekt stycklista måste man ta hänsyn till flera viktiga faktorer:

Kvantiteter:

Fastställande av erforderliga kvantiteter av varje råmaterial, komponent och halvfabrikat som behövs för tillverkning av den färdiga produkten.

Ledtider:

Inkluderar ledtiderna eller tillverkningstiderna för varje råmaterial, komponent och halvfabrikat och följer deras väg tills de kulminerar i den slutliga färdiga produkten.

Giltighet:

Redovisning av giltighets- eller utgångsdatum för råvaror, halvfabrikat och färdiga produkter för att säkerställa efterlevnad av lagstadgade standarder och bibehållen produktintegritet

De 3 hörnstenarna i en effektiv tillverkningsprocess

Förutom att hantera tre olika produktnivåer ställs tillverkningsföretag inför unika processer i leveranskedjan som skiljer dem från distributörer och återförsäljare. För att uppnå operativ excellens är det avgörande att ha ett fast grepp om följande nyckelprocesser:

Demand planning är en viktig process som innebär att man analyserar historiska efterfrågemönster och berikar dem med relevant information för att skapa en heltäckande bild av den framtida efterfrågan. Detta möjliggör bättre beslutsfattande. Prognosens noggrannhet utgör hörnstenen för att optimera de operativa flöden som följer.

I det här skedet stöter vi på en gemensam nämnare för alla länkar i leveranskedjan: vikten av att förstå nivån på kundernas efterfrågan. Det är dock viktigt att komma ihåg att vi inom tillverkningsindustrin skiljer mellan två typer av efterfrågan:

Oberoende efterfrågan:

Denna typ av efterfrågan styrs av slutkundens förbrukning, oavsett om det gäller färdiga produkter eller råvaror. Till exempel använder en brödtillverkare mjöl för att producera slutprodukten, men det kan också finnas fall där tillverkaren säljer mjöl direkt till kunderna.

Beroende efterfrågan:

Beroende efterfrågan uppstår från de krav som genereras av efterfrågan på den slutliga färdiga produkten. När vi har förutsett efterfrågan på slutprodukten måste vi översätta dessa data till nödvändiga kvantiteter och tidpunkter för halvfabrikat och råmaterial. Detta säkerställer förmågan att möta kundernas behov på ett effektivt sätt.

Den övergripande produktionsplanen (MPS)

Huvudproduktionsplanen (MPS) spelar en viktig roll för att uppnå operativ excellens genom att underlätta kapacitetsplanering på medellång sikt för att möta både logistiska (operativa begränsningar) och finansiella (ekonomiska begränsningar) krav.

Vanligtvis utvecklas MPS med en 12-månaders horisont, med en veckovis granularitet för att skapa en nära anpassning mellan kommersiella krav och operativa resurser. Under perioder med hög efterfrågan kan till exempel de prognostiserade behoven överstiga produktionskapaciteten. Genom att ha tillgång till denna information i förväg kan tillverkarna undersöka olika lösningar, t.ex. att proaktivt justera produktionsscheman om det är möjligt.

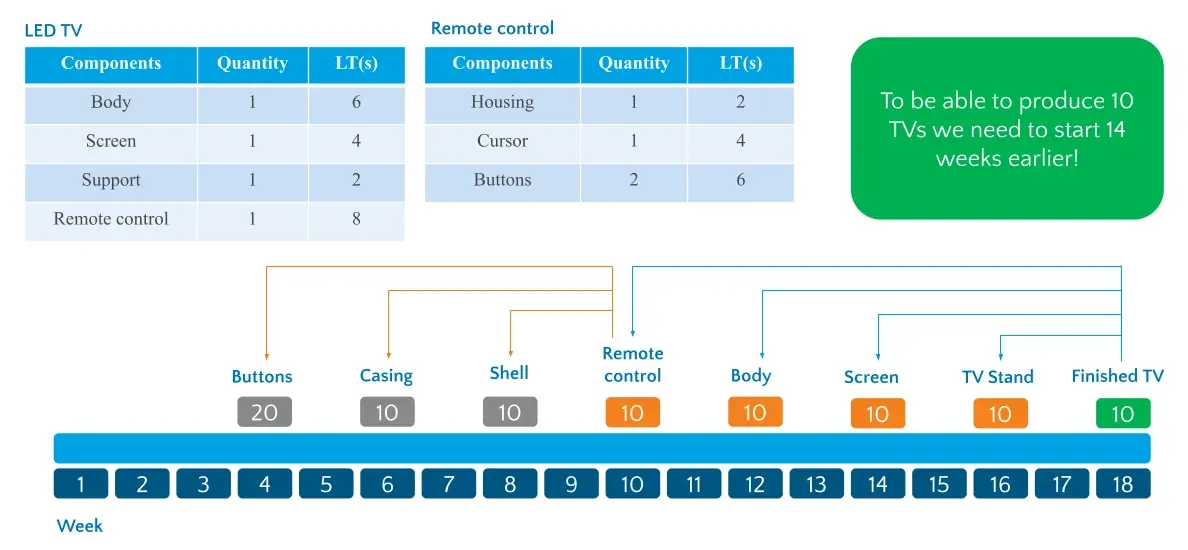

Låt oss ta ett praktiskt exempel: Genom noggranna prognoser fastställer vi att 10 TV-apparater kommer att behövas under vecka 18. Med hjälp av dessa uppgifter och den materiallista som visas i bilden intill kan vi avgöra tidsramar och kvantiteter för de komponenter som behövs för att tillverka slutprodukten.

Låt oss börja med prognosen för efterfrågan på den färdiga produkten. I det här fallet vet vi, tack vare våra exakta prognoser, att efterfrågan på tv-apparater under vecka 18 kommer att vara 10 enheter. Baserat på dessa uppgifter, och de materiallistor som du kan se i bilden nedan, kan vi förutse de tider och kvantiteter som krävs för att producera den slutliga artikeln.

På så sätt vet vi att det kommer att behövas 10 stöd under vecka 16, 10 kroppar under vecka 12 och 20 knappar under vecka 4, vilket gör att vi kan matcha kundernas efterfrågan med operativa behov, kapacitet och tillhandahållande.

Följaktligen kan vi konstatera att 10 skal kommer att behövas vecka 16, 10 kroppar vecka 12 och 20 knappar vecka 4. Med denna insiktsnivå kan vi anpassa kundernas efterfrågan till den operativa kapaciteten och säkerställa att adekvat kapacitet och försörjningskrav uppfylls.

För att säkerställa samstämmighet och effektivitet är det av yttersta vikt att uppnå en hög grad av noggrannhet i efterfrågeprognoserna. Detta krav driver den operativa avdelningen att fastställa vad som kallas “frysta perioder”. Frysta perioder innebär i detta sammanhang specifika tidsramar under vilka den kommersiella avdelningen inte får introducera nya kampanjer eller evenemang: åtgärder som skulle kunna sätta ytterligare press på en redan ansträngd produktionslinje.

Det är viktigt att förstå dessa frysta perioder i det bredare sammanhanget av en årsplan. Dessa perioder innebär inte att kampanjer eller evenemang helt ställs in, utan snarare en liten justering av schemaläggningen. Som ett resultat kan kampanjer eller evenemang förskjutas med några veckor för att anpassas till den övergripande operativa strategin.

Materialplanering (MRP)

När MPS har utvecklats är nästa steg att skapa MRP. Med MRP menar vi planering och lagerstyrning av ett företags efterfrågeberoende material för produktion av färdiga artiklar. Därför måste denna “bill of materials” göra det möjligt för oss att identifiera de komponenter och halvfabrikat som vi behöver, både i tid och kvantitet.

Här kan vi urskilja 3 olika typer av MRP:

MRP 1 eller lagerstyrningssystem

Denna MRP tar inte hänsyn till produktionskapaciteten, därav namnet infinite MRP. Denna typ av MRP bygger på att den beroende efterfrågan omvandlas till produktionsorder för råvaror och halvfabrikat.

Den tar hänsyn till både kvantitets- och tidskrav men korsrefererar inte dessa data med produktionskapacitet. För många företag är denna nivå av MRP tillräcklig, eftersom den utmaning som de flesta organisationer står inför inte har att göra med produktionskapaciteten. Istället är problemet att de inte har en robust process för planering av efterfrågan på plats, vilket leder till att fel artiklar produceras i fel partistorlekar.

MRP 2 eller produktionsstyrningssystem

Även om MRP1 i princip liknar MRP2 eller produktionsstyrningssystem tar de hänsyn till produktionskapaciteten.

MRP 3 eller resursplaneringssystem

MRP 3 är det mest kompletta systemet eftersom det tar hänsyn till den operativa produktionskapaciteten och även de personalresurser som krävs för att genomföra tillverkningsprocessen. Kontrollen över produktionsprocessen är därför fullständig.

Vilken MRP är bäst för mitt företag?

Detta är en vanlig fråga för många företag. I det här läget är det värt att fundera över företagets produktionskapacitet och hur komplex tillverkningsprocessen är.

När det gäller produktionskapacitet, som vi nämnde tidigare, tror vissa företag att de inte har tillräckligt när deras problem är en direkt följd av dålig kvalitet på efterfrågeplanerna och ineffektivitet i produktionsprocesserna.

På samma sätt, när det gäller produktionens komplexitet, kan ett företag med relativt enkla tillverkningsprocesser inte dra så stor nytta av att införa MRP 3.

Optimering av sortimentet

Effektiv sortimentsstyrning är lika viktigt inom tillverkningsindustrin som inom detaljhandeln och distributionsmiljöer.

Nu är frågan: “Vad är det som är speciellt med sortimentshantering inom tillverkningsindustrin? I grund och botten är utmaningen här att vi inte bara hanterar färdiga produkter utan även halvfabrikat och råmaterial som behövs för produktionen.

Så vilka produkter bör du ha i lager? Å ena sidan måste vi ha artiklar som gör att vi kan vara tillräckligt flexibla för att hantera oförutsedda händelser, men samtidigt måste vi komma ihåg att investeringar i lager medför en alternativkostnad och en risk för inkurans. Målet är att hitta det optimala sortimentet som gör att vi kan hantera marknadsfluktuationer, men utan att hamna i överskott.

Så vilka aspekter bör du ta hänsyn till?

Hålla ett öga på volatiliteten i efterfrågan

Man måste vara försiktig med de referenser som kan få en plötslig efterfrågetopp, på grund av säsongsvariationer eller någon oförutsedd händelse, och sedan snabbt upphöra att ha en marknad.

Ett annat potentiellt problem är att om vi har varit först med att introducera en produkt på marknaden och den har blivit mycket väl mottagen, är det mycket troligt att konkurrenter snabbt kommer att dyka upp och erbjuda en liknande produkt med aggressiva priserbjudanden för att stjäla våra kunder.

Optimera situationen för frikopplingspunkten

Var man sätter frikopplingspunkten är av avgörande betydelse. Att sätta denna punkt rätt kommer direkt att påverka graden av framgång i sortimentshanteringen och allt som härrör från den: servicenivå, kundnöjdhet och företagets omsättning.

Ju längre bort från slutkunden som frikopplingspunkten ligger, desto större flexibilitet bör vi ha för att undvika inkurans. Detta beror på att råmaterial och halvfabrikat ofta delas för att producera olika slutprodukter. En färdig produkt, å andra sidan, kan inte längre modifieras.

Upprätta ett strumpindex

För att avgöra om en produkt ska införlivas eller behållas i vårt lager kan vi använda det så kallade lagerindexet. Med detta index kan vi tilldela en värdering till varje produkt baserat på olika kriterier och, beroende på resultatet, bestämmer vi om artikeln ska lagras eller inte.

När det gäller tillverkningsföretag behöver vi 3 lagerindex; ett för varje typ av produkt. Låt oss titta på vart och ett av dem lite mer i detalj.

Lagerindex för den färdiga produkten

För denna typ av produkt kommer vi att mäta den tid det tar att uppnå den slutliga konverteringen, den omsättning den ger, om det finns unika kunder och om de viktigaste kunderna konsumerar denna produkt. Baserat på denna analys kommer vi att besluta om artikeln ska hanteras mot “lager” eller “på beställning”.

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| Manufacturing Lead Time | 40 | > 8h | 5h | 0 |

| Invoicing | 20 | > £300/week | > £200/week | 0 |

| Batchsize Vs. EOQ | 10 | > 15% differ. | 35% | 0 |

| No. Unique Customers | 5 | > 5 | 6 | 5 |

| No. A-Customers | 7 | > 3 | 4 | 7 |

| Strategic Article | 10 | Yes | Yes | 10 |

| GMROI (margin x turnover) | 4 | > 120% | 80% | 0 |

| Product Ranking | 5 | Top 50 | In Top 50 | 4 |

| Total Score | 100 | 26 |

| Score 0 – 29 | Set to Non-Stocked ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 50 – 100 | Stocked Item |

Lagerindex för halvfabrikat

I detta fall kommer vi att uppmärksamma halvfabrikatets mångsidighet: antalet färdiga produkter som det kan omvandlas till, om det har oberoende efterfrågan eller inte, om det har råvaror med mycket långa ledtider eller om de färdiga produkter som det omvandlas till är strategiska för företaget.

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # of Products Used Within | 40 | > 7 | 9 | 40 |

| Independent Demand | 20 | Yes | Yes | 20 |

| Manufacturing Leadtime | 20 | > 8h | 10h | 20 |

| Raw Materials with LT > 1 month | 20 | Yes | No | 0 |

| Total Score | 100 | 80 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be Defined – Further analysis required |

| Score 0 – 29 | Set to Non-Stocked |

Lagerindex för råvaror och komponenter

När det gäller råvaror och komponenter bör vi vara uppmärksamma på i vilken materialförteckning de förekommer, leverantörens leveranstid, tillförlitligheten hos den leverantör som producerar dem och huruvida de har oberoende fakturering eller inte.

| Criterion | Score | Limit | Measurement | Result |

|---|---|---|---|---|

| # BOMs in item which is located | 15 | > 7 | 9 | 15 |

| Independent Demand | 25 | Yes | Yes | 25 |

| Supplier delivery time | 40 | > 7 days | 2 days | 0 |

| Supplier Reliability | 10 | in TOP 20 | No | 10 |

| Total Score | 85 | 55 |

| Score 50 – 100 | Stocked Item ✔️ |

| Score 39 – 49 | To be defined – Further analysis required |

| Score 0 – 29 | Non-Stocked |

Det bästa receptet mot osäkerhet och risk: processoptimering

I en tid där det enda konstanta är oförutsägbarhet är frasen “förvänta dig det oväntade” mer sann än någonsin tidigare. Som nämnts tidigare i denna artikel är vissa händelser helt enkelt omöjliga att förutse, vilket gör att vi har begränsad kontroll över dem. Vad vi däremot kan kontrollera är de förhållanden under vilka vi konfronterar dessa oförutsedda situationer. I detta avseende blir optimeringen av våra processer hörnstenen för att stärka hela vår tillverkningsverksamhet.

För att uppnå operational excellence måste vi införa en modell för ständiga förbättringar. Genom att göra detta förbättrar vi inte bara vår organisations motståndskraft, utan minskar också slöseriet och ökar effektiviteten, vilket i slutändan leder till ökad lönsamhet för vårt företag.

Receptet för framgång ligger i vår förmåga att anpassa och optimera. Genom processoptimering kan vi hantera osäkerhet och risker och omvandla dem till katalysatorer för tillväxt. Genom att finjustera vår verksamhet och ständigt sträva efter förbättringar skapar vi en mer flexibel och anpassningsbar tillverkningsmiljö som kan stå emot alla stormar.

Manufacturing supply chain FAQs

Vad skiljer logistikverksamheten hos ett tillverkningsföretag jämfört med en återförsäljare eller ett distributionsföretag?

Skillnaderna är många. En av de viktigaste är att medan återförsäljare och distributörer bara behöver hantera efterfrågan på färdiga produkter, måste tillverkare också hantera råvaror/komponenter och halvfabrikat. Hanteringen av dessa olika typer av produkter innebär också att tillverkningsföretag måste ha materiallistor (BOM), huvudproduktionsplaner (MPS) och materialplanering (MRP).

Vad är beroende och oberoende efterfrågan i tillverkningsföretag?

Oberoende efterfrågan avser kundernas behov av slutprodukter. Beroende efterfrågan baseras på behovet av mellanprodukter eller komponenter som är nödvändiga för produktionen av slutprodukter, dvs. oberoende efterfrågan. Tillverkningsföretag måste ta hänsyn till båda efterfrågeområdena när de planerar sin produktion och lagerhantering för att säkerställa en effektiv försörjning och tillgodose marknadens behov.

Vilka är skillnaderna mellan en MPS och en MRP?

Huvudproduktionsschemat (MPS) används för att fastställa kvantitet och tidpunkt för produktionen av slutprodukter. Det baseras på förväntad efterfrågan och har som huvudsyfte att kunna uppfylla leveransfrister. Materialplanering (MRP) fokuserar å andra sidan på hanteringen av komponenter och material som behövs för produktionen. MRP använder informationen från MPS och fastställer nödvändiga lagernivåer, beställer material och samordnar leveransflöden för att undvika brist eller överskottslager.

Vad är “frysta perioder” i tillverkningsföretag och vad är de till för?

“Frysta perioder” är tidsperioder under vilka inga ändringar eller justeringar görs i den övergripande produktionsplanen (MPS). Under dessa perioder undviks alla förändringar av den planerade produktionskvantiteten eller schemat. Detta görs för att säkerställa stabilitet och konsekvens i produktionsplaneringen, så att företaget kan uppfylla leveransåtaganden och optimera effektiviteten i leveranskedjan.