Inhaltsübersicht

Inhaltsübersicht- Bestandsmanagement: Tipps und Tricks für eine effektive Lagerverwaltung

- 1. Was ist eigentlich ein “Bestand”?

- 2. Was versteht man unter “Management”?

- 3. Arten von Beständen

- 4. Einflussfaktoren auf das Bestandsmanagement

- 5. Lagerausgang, Lagereingang, Wiederbeschaffungszeit

- 6. Fehlmengen, Lieferverzögerungen, Sicherheitsbestände und Risikomanagement

- 7. Verschwendung und unnötige Kostenstellen im Bestand

- 8. Überblick über den aktuellen Bestand & Inventarisierung (Methoden und Ansätze)

- 9. Erkennen von Problembereichen im Bestandsmanagement

- 10. den Sicherheitsbestand und die Risikofaktoren berechnen

- 11. Methoden des dauerhaften Bestandscontrollings

- 12. Herausforderungen im Bestandsmanagement der moderne

- 13. Mögliche Prognosefehler und Schätzungsfehler im Bestandsmanagement

- 14. Effektives Bestandsmanagement mit slimstock

- 15. Literaturhinweise

- Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

1. Was ist eigentlich ein “Bestand”?

Wörtlich meint Bestand die vorhandene Menge von etwas bzw. eines Guts. Im wirtschaftlichen Kontext bzw. im Bestandsmanagement sind Bestände als Puffer zu verstehen, die zeitliche und mengenmäßige Unterschiede zwischen Input- und Outputströmen von Gütern ausgleichen. Bestände dienen dazu, gegenüber Kunden und internen Unternehmensbereichen eine reibungslose Versorgung mit entsprechenden Gütern zu gewährleisten und Fehlmengenkosten zu vermeiden.

2. Was versteht man unter “Management”?

Wörtlich meint Management ein zielgerichtetes Planen, Organisieren und Leiten von Prozessen. Für das Bestandsmanagement sind die folgenden funktionalen Subsysteme des Begriffs Management von Bedeutung: Unternehmensphilosophie, Unternehmenspolitik, Planung und Kontrolle, Führung, Organisation sowie Managemententwicklung. Die Bereiche Unternehmenspolitik und Planung und Kontrolle sind besonders relevant für das Bestandsmanagement. Aus diesen lassen sich die Aufgabenbereiche Bestandspolitik, -planung und -kontrolle ableiten.

Bestandsmanagement beschreibt das Ziel eine Balance zwischen Umlaufvermögen, Betriebskosten und optimalem Servicelevel durch optimierte Güterflüsse innerhalb eines Unternehmens herzustellen.

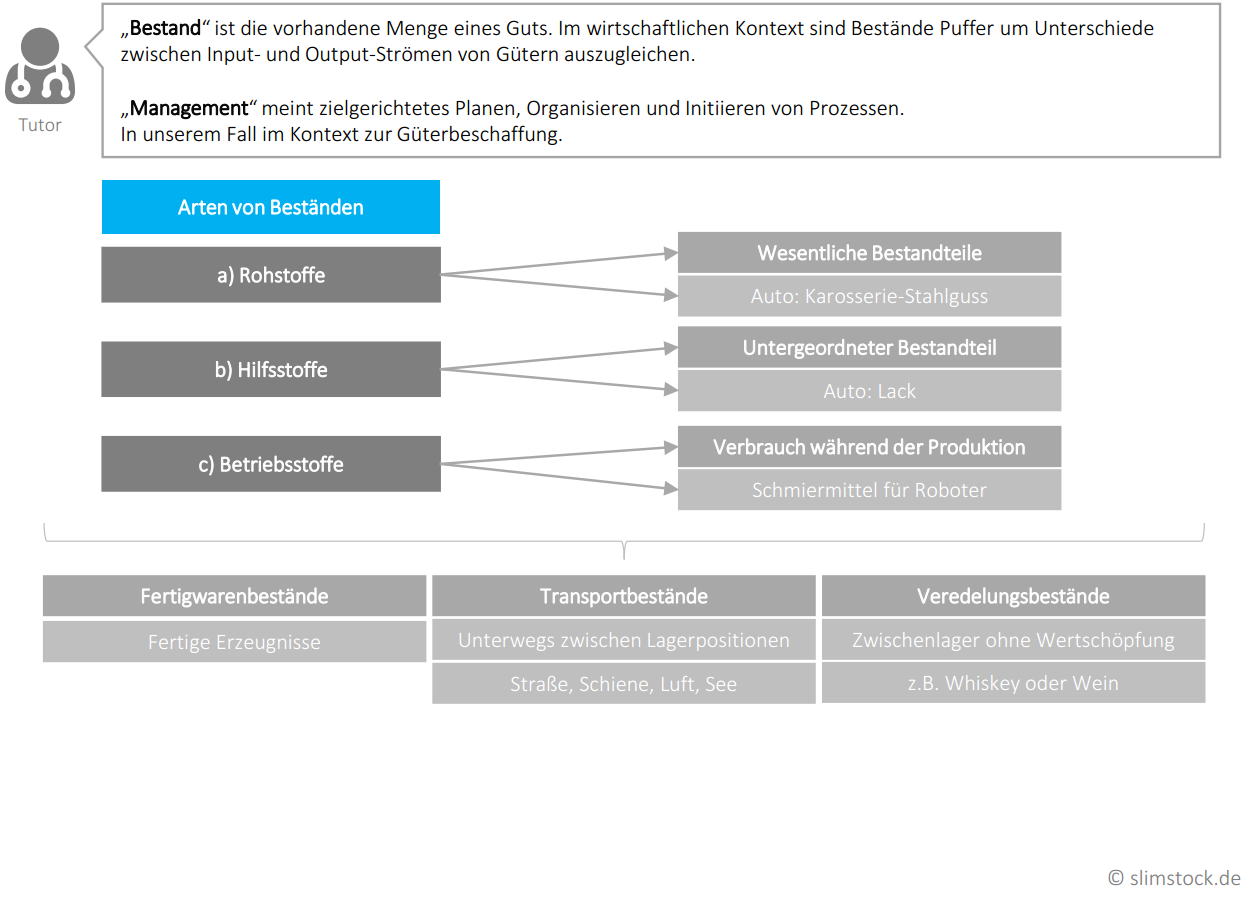

3. Arten von Beständen

Es gibt verschiedene Möglichkeiten, Bestände zu klassifizieren. Am gebräuchlichsten ist die Unterteilung entlang der logistischen Kette. Demnach werden Bestände unterschieden in Roh-, Hilfs- und Betriebsstoffe, unfertige Erzeugnisse, sowie fertige Erzeugnisse und Waren.

Rohstoffe sind Güter, die die wesentlichen Bestandteile eines Produktes bilden. Hilfsstoffe gehen auch in das Produkt ein, erfüllen aber nur eine untergeordnete Funktion. Betriebsstoffe werden im Laufe der Produktion verbraucht, fließen aber nicht in das Produkt ein. Unfertige Erzeugnisse sind auch bezeichnet als „Ware in Arbeit“. Es handelt sich um nicht-verkaufsfertige Produkte, die erst einen Teil der notwendigen Wertschöpfung durchlaufen haben. Fertige Erzeugnisse sind verkaufsfertige Produkte.

Eine andere Unterteilung ist die in Fertigwarenbestände, Transportbestände und Veredelungsbestände. Was Fertigwarenbestände (fertige Erzeugnisse) sind, wurde oben bereits erklärt. Transportbestände sind Bestände, die zwischen zwei Lagerpositionen ohne Wertschöpfung unterwegs sind, sei es auf Straßen, Schienen oder in der Luft. Veredelungsbestände sind Güter, bei denen es im Rahmen des Wertschöpfungsprozesses notwendig ist, eine Zwischenlagerstufe einzurichten, in der keine Bearbeitung erfolgt. Das ist typisch für den Lebens- und Genussmittelbereich (z.B. bei Wein, Whisky oder Bananen).

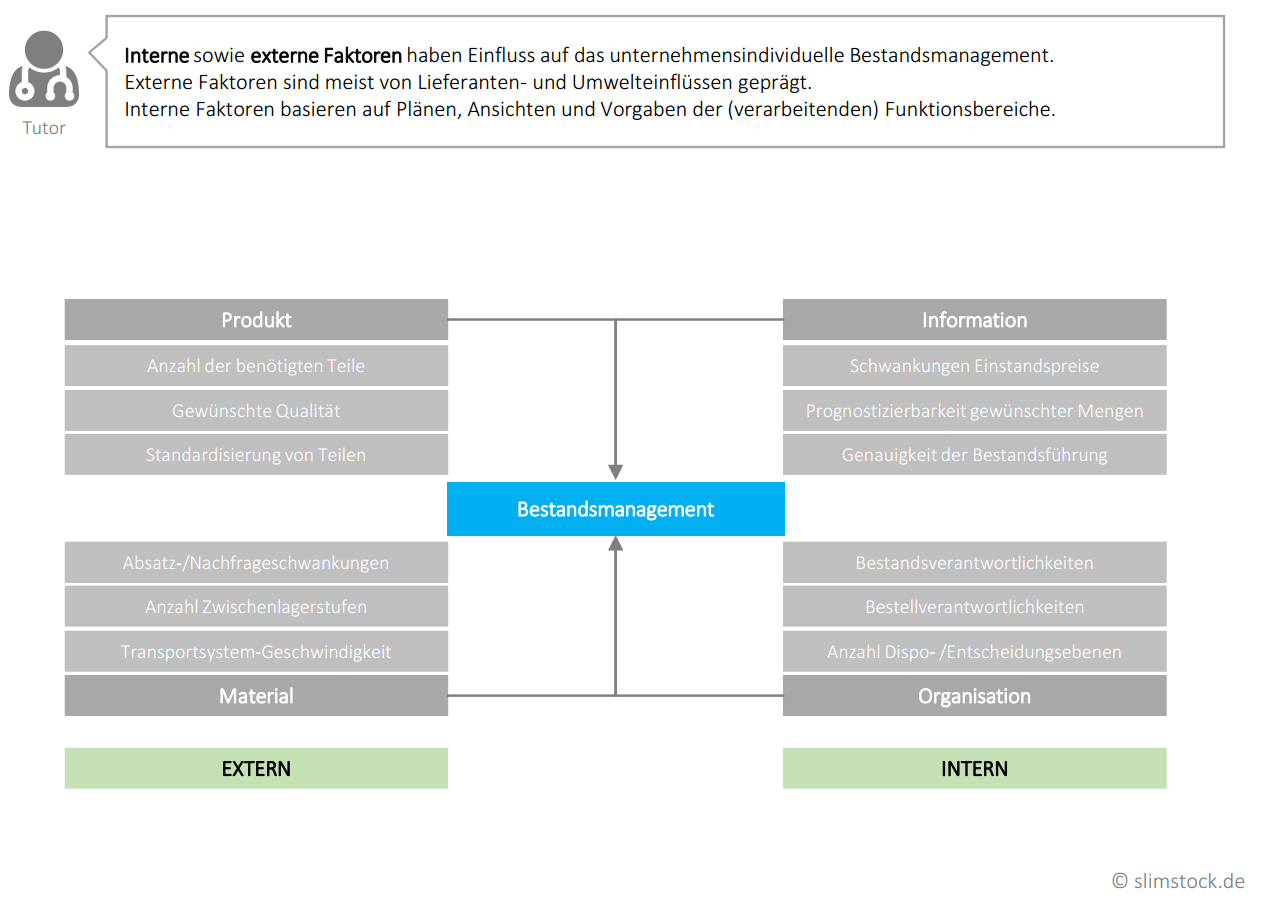

4. Einflussfaktoren auf das Bestandsmanagement

Es gibt verschiedene Faktoren, die auf das Bestandsmanagement einwirken. Dazu zählen interne Faktoren, innerhalb des Unternehmens selbst, sowie externe Faktoren. Die internen Einflüsse sind vielfältiger Natur. Generell kann man sagen, dass sie vom Sicherheitsdenken der einzelnen Funktionsbereiche geprägt sind. Konkret kann man die Fertigungstiefe, die benötigten Lagerstufen oder die Flexibilität der Fertigungsorganisationen nennen. Hinzu kommen erhebliche Einflüsse, die organisatorisch oder technologisch bedingt sind. Typische Faktoren sind hier die Beherrschung der Typen und Variantenvielfalt durch Standardisierungen auf Teile- und Baugruppenebene, die Gewährleistung der Produktionsqualität oder die Vermeidung zu vieler Konstruktionsänderungen.

Externe Faktoren bestehen in erster Linie lieferantenseitig bei der Beschaffung. Sie sind abhängig von den gegebenen Marktstrukturen. Die Marktstellung der Lieferanten und deren Zuverlässigkeit hinsichtlich Qualität, Menge und Termin, aber auch deren Ausstattung und Flexibilität sind von Bedeutung. Externe Einflussfaktoren auf Unternehmensseite sind der Notwendigkeiten, angestammte Käufermärkte zu bedienen und Kundenwünsche kurzfristig und präzise zu erfüllen. Weitere Faktoren sind die Marktstellung des Unternehmens, die Güte der Prognosen, die Innovationszeiten generell und insbesondere bei Neuanlauf und Auslauf von Produkten und dem Ersatzteilbedarf.

Eine weitere wichtige Voraussetzung für das Bestandsmanagement ist das Wissen darüber, welche Einflussgrößen sich auf die Bestände auswirken. Sie sind entweder bestandsmindernd oder bestandserhöhend und können nach bestimmten Kriterien erfasst werden:

Die Einflussgrößen können produktbezogen sein, dem physischen Materialfluss, dem komplementären Informationsfluss, der Produktkapazität oder der Aufbauorganisation des Unternehmens entstammen. Die folgende Tabelle gibt einen Überblick.

| Einflussgröße | Auswirkung |

| Produktbezogen: | |

| Gesamtzahl der Produkte in der Beschaffung | + |

| Qualität der beschafften Produkte | – |

| Größe des Produktspektrums, Komplexität der Produktstruktur | + |

| Häufigkeit der Produktänderungen | + |

| Standardisierung von Teilen / Komponenten | – |

| Materialflussbezogen: | |

| Losgrößen der Bestellungen an Gütern | + |

| Länge der Wiederbeschaffungszeit / Durchlaufzeit / Rüstzeit | + |

| Schwankungen von Absatz / Nachfrage / Losgröße | + |

| Flexibilität der Arbeitskräfte / Arbeitszeit/ Produktionskapazität | – |

| Harmonisierungsgrad der Produktionskapazität | – |

| Komplexität des Lagerungs- und Fertigungslayouts | + |

| Anzahl der Lagerstufen in der Wertschöpfungskette | + |

| Qualitäts- und Prozesssicherheit in der Produktion | – |

| Klare Zuweisung von Lagerplätzen | – |

| Geschwindigkeit der eingesetzten Transportsysteme | – |

| Informationsflussbezogen: | |

| Kosten des Bestellvorgang, Produktionsprogrammänderungen | + |

| Verbrauchsstetigkeit und Prognostizierbarkeit | – |

| Schwankungen der Einstandspreise | + |

| Datengenauigkeit im Produktionsprogrammsystem (PPS) | – |

| Genauigkeit der Bestandsführung, Häufigkeit der Bestandskontrolle | – |

| Höhe der vom Markt geforderte Lieferbereitschaft | + |

| Organisationsbezogen: | |

| Anzahl der Dispositions- und Entscheidungsebenen | + |

| Verteilung der Bestandsverantwortung im Unternehmen | + |

| Klare Zuordnung der Bestandsverantwortung | – |

5. Lagerausgang, Lagereingang, Wiederbeschaffungszeit

Im Lager- oder Wareneingang werden die Lieferungen entgegengenommen. Der erste Schritt ist eine Mengen- und Sichtkontrolle, die als vorläufige Annahme gilt. Im Anschluss muss laut HGB umgehend eine Qualitätsprüfung erfolgen, die der entscheidende Teil der Warenprüfung ist. Wenn die Prüfer Schäden oder Mängel auffinden, geht die Ware zurück. Gibt es nichts zu beanstanden, gilt die Ware als endgültig angenommen. Das hier übliche Verfahren ist die Stichprobenkontrolle, da eine komplette Überprüfung zu hohe Kosten verursacht. Neben Menge und Qualität wird kontrolliert, ob der Liefertermin eingehalten wurde und die ausgewiesene Rechnung zur erhaltenen Ware passt. Die Dokumentation dieser Prüfergebnisse ist zudem nützlich, um eine Bewertung des Lieferanten vorzunehmen – besonders wenn es sich um regelmäßige Lieferungen handelt. Der Abnehmer gewinnt ein Bild der Qualitätsstandards des Lieferanten und dieser kann die Befunde parallel zur Qualitätssteuerung verwenden und mögliche Schwachstellen beheben. Die Wareneingangserfassung ist zugleich Basis der Rechnungskontrolle.

Um Kosten zu sparen – etwa wenn es zweifache Kontrolle durch Endkontrolle beim Lieferanten und Eingangskontrolle beim Abnehmer gibt – ist es interessant, die Wareneingangskontrolle zu reduzieren oder ganz fallen zu lassen. Spezielle Verträge mit Lieferanten, die eine Null-Fehler-Anlieferung anpeilen, können als angemessener Ersatz fungieren. Die Lagereingangskontrolle wird so ersetzt durch eine Prozesskontrolle beim Lieferanten.

Im Warenausgang werden alle Informationen erfasst, die zuvor bei Eingang der Ware etikettiert worden sind. Je mehr Informationen das Etikett über den Artikel enthält, wie z.B. Lieferant und Wareneingangsdatum, desto ergiebiger ist der Abfluss der Waren. Die auszulagernden Güter werden verpackt, zum Versand bereitgestellt und aus dem Lagerbestand ausgebucht.

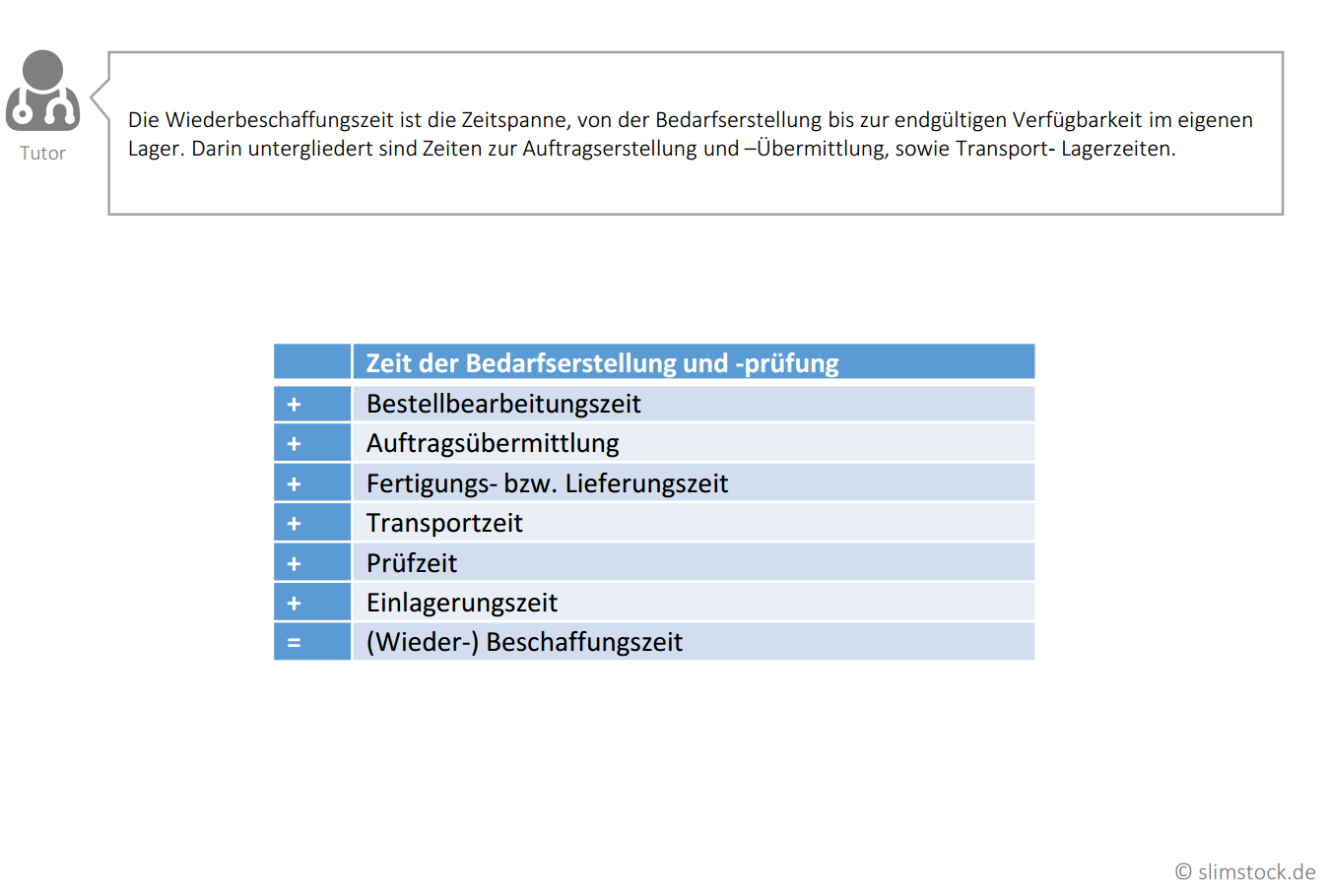

Die Beschaffungs- oder Wiederbeschaffungszeit ist die Zeitspanne von der Bedarfserstellung bis zur Verfügbarkeit der bestellten Lieferung im Lager. Die nachfolgende Tabelle zeigt die einzelnen Elemente, aus denen sich die Wiederbeschaffungszeit zusammensetzt.

Logischerweise muss eine Bestellung um die Spanne einer Wiederbeschaffungszeit vor dem Zeitpunkt erfolgen, an dem das Material ausgeht. Eine Reduzierung der (Wieder-) Beschaffungszeit ist durch Absprachen mit dem Lieferanten, beispielweise in Form von Rahmenverträgen oder Kapazitätsbelegung, möglich. Qualitätsaudits sind ein geeignetes Mittel, um dem abnehmenden Unternehmen Gewissheit über Qualitätsstandards zu verschaffen und eine eigene Wareneingangsprüfung verzichtbar zu machen. So erreicht man weitere Kostensenkungen und Zeitreduzierungen. Kürzere Lieferzeiten erhöhen auch die Flexibilität gegenüber Kundenwünschen.

6. Fehlmengen, Lieferverzögerungen, Sicherheitsbestände und Risikomanagement

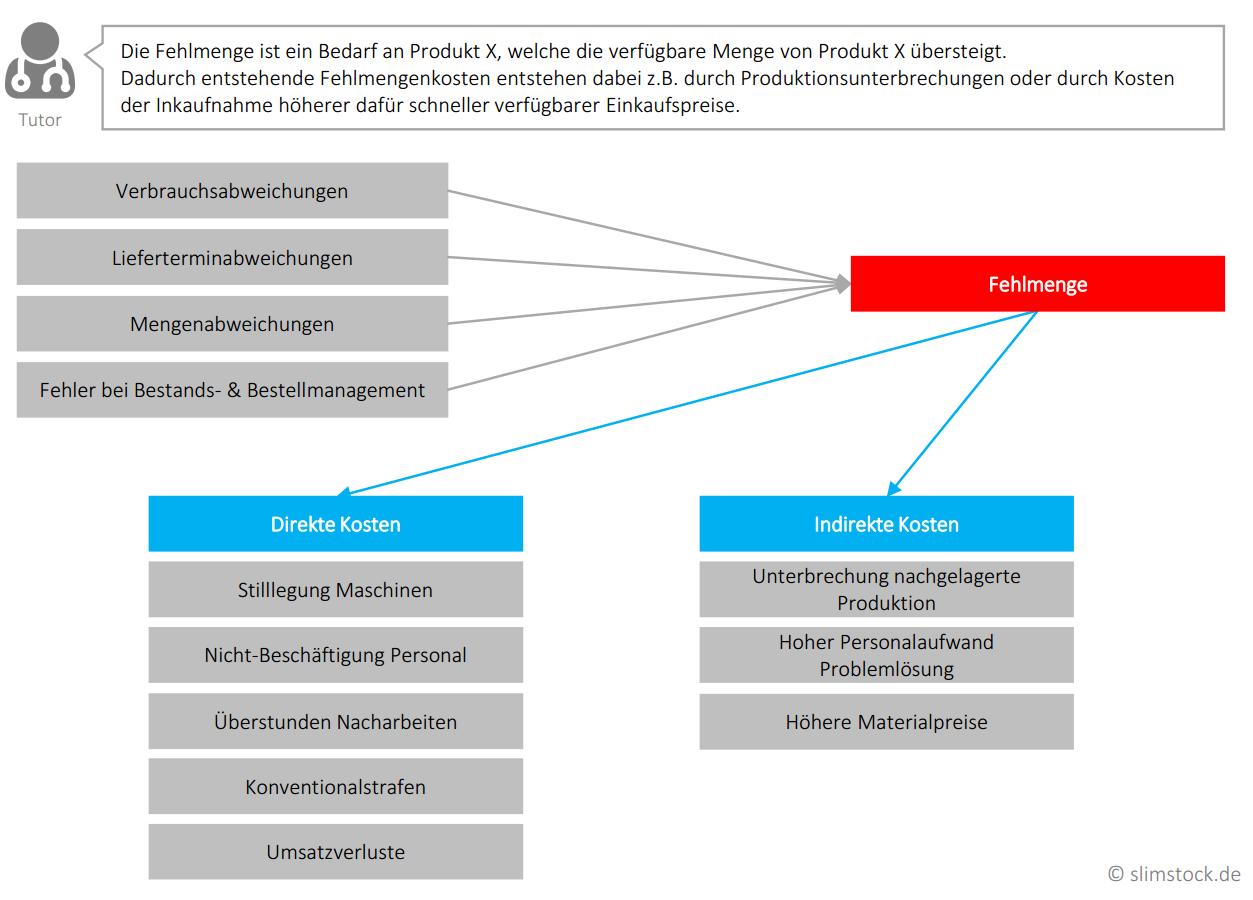

Eine Fehlmenge ist ein Bedarf, der die verfügbare Menge überschreitet und nicht aus dem Bestand gedeckt werden kann. Es entstehen Fehlmengenkosten (stock-out-costs), die in direkte und indirekte unterteilt werden. Direkte Fehlmengenkosten entstehen bei Produktionsunterbrechungen, etwa in Form von Stilllegung von Maschinen, Wartezeiten von unbeschäftigtem Personal, Überstunden durch Nacharbeit, Konventionalstrafen und Umsatzverlusten. Indirekte Fehlmengenkosten sind Sondermaßnahmen, die drohenden Unterbrechungen der Materialversorgungen entgegenwirken sollen. Dazu zählen erhöhte Transportkosten, überhöhte Materialpreise und erhöhter Personalaufwand. Indirekte Fehlmengenkosten sind weitaus häufiger als direkte. Außerdem gehen sie in der Kostenrechnung unter und sind damit im Einzelfall nicht nachzuweisen.

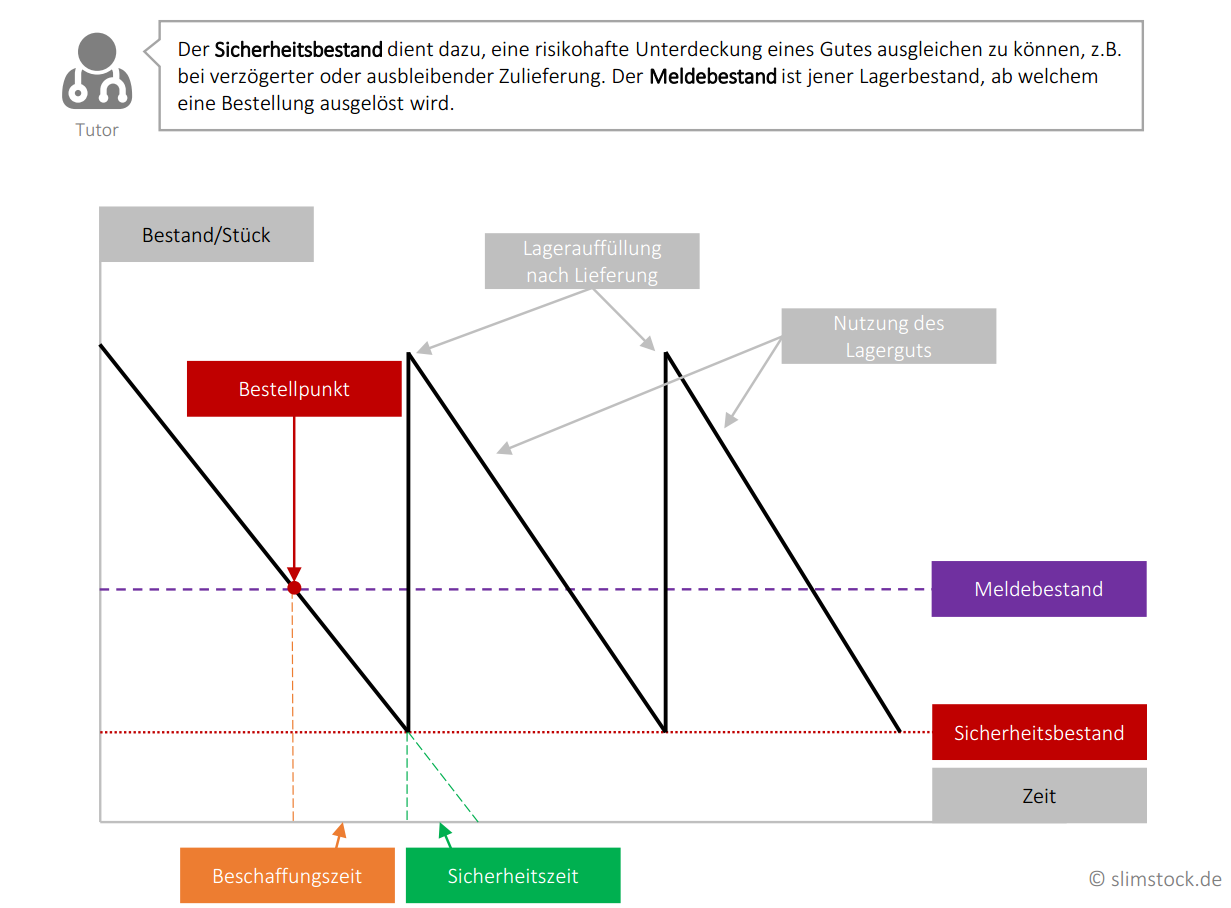

Auch Lieferverzögerungen können Fehlmengenkosten verursachen. Die Ursachen können vielfältig sein und beispielsweise in der Produktion des Herstellers liegen oder vom Logistikdienstleister verursacht sein. Das Führen eines Sicherheitsbestandes ist demgemäß eine Vorbeugemaßnahme. Überschreitet ein Lieferant wiederholt seine Lieferfristen, kann ein Unternehmen reagieren, indem es Konventionalstrafen mit diesem Lieferanten vereinbart.

Der Sicherheitsbestand dient zur Kompensation von Schwankungen im Materialfluss, die Kosten in Form von Fehlmengen für das Unternehmen verursachen können. Insbesondere bei Lieferungen aus Fernost sind die Bestände einem Risiko ausgesetzt. Der Sicherheitsbestand soll vor allem den folgenden Punkten vorbeugen:

- Verbrauchsabweichungen

- Lieferterminabweichungen

- Abweichungen der Liefermenge von der Bestellmenge (Minderlieferungen und Retouren aufgrund von Qualitätsmängeln)

- Fehler bei der Bestandsführung

Soll der Sicherheitsbestand diese Funktionen erfüllen, muss so bestellt werden, dass die planmäßige Lagerentnahme während der Beschaffungszeit den Sicherheitsbestand nicht in Anspruch nimmt. Ziel ist, dass die neue Lieferung eintrifft, ohne auf den Sicherheitsbestand zurückzugreifen. In anderen Worten: Der Bestellpunktbestand (Meldebestand) schließt den Sicherheitsbestand mit ein.

Aufgabe des Risikomanagements ist es, die Erreichung der unternehmerischen Zielvorgaben sicherzustellen. Will ein Unternehmer Gewinnchancen wahrnehmen, muss er Risiken eingehen. Um eine gesunde Balance zu halten zwischen Risiken, die in Gewinne umschlagen und solchen, die zu Verlusten führen, ist ein Unternehmen auf ein funktionierendes Risikomanagement angewiesen. Der Prozess des Risikomanagements kann in vier Schritte unterteilt werden:

- Risikoanalyse: Welche Einzelrisiken bestehen auf welchen Geschäftsfeldern? Diese müssen sämtlich aufgedeckt werden. Das gesamte Geschäftsmodell muss überprüft werden.

- Risikobewertung: Ein gebräuchliches Maß zur Risikobewertung ist der Erwartungswert des Schadensfalls. In der Praxis steht man häufig vor der Aufgabe, hunderte von Einzelrisiken zu bewerten. Um diese zu klassifizieren, erstellt man ein Risikoportfolio. Dieses liefert einen schnellen Überblick über das finanzielle Ausmaß der einzelnen Risiken.

- Risikosteuerung: Die Risikosteuerung muss den Erwartungswert der Risiken auf einen Betrag begrenzen, der sich an der Eigenkapitalausstattung orientiert. Die Unternehmensleitung muss durch subjektive Schätzung bestimmen, welche Relation zwischen Eigenkapital und Risikoerwartungswert vertretbar ist. Risiken lassen sich vermeiden durch Verzicht auf ein Geschäft, vermindern durch Diversifikation („nicht alles auf eine Karte setzen“) oder überwälzen durch Übertragung auf Dritte.

- Risikokontrolle: Aufgrund des ständigen Wandels der beteiligten Faktoren bedarf es einer permanenten Risikoüberwachung.

7. Verschwendung und unnötige Kostenstellen im Bestand

7.1 Unnötige Kostenträger

Der Kostenanteil der Bestände an den Gesamtkosten ist nicht zu unterschätzen. Er kann 16 bis 18 Prozent betragen, weshalb jedes Unternehmen definitiv genügend Zeit und Aufwand in die Bestandshaltung investieren sollte. Die richtige Relation der Bestände zum Umsatz ergibt sich aber nicht aus den Zahlen der vorangegangenen Periode. Kosten in der Bestandsführung entstehen vor allem durch:

- Kapitalkosten.

- Personal- und Sachkosten: Von der Bestelltätigkeit im Einkauf bis zur Lagerhaltung.

- den Risikofaktor für die Entsorgung überzähliger Vorräte: Die Abwertung oder Verschrottung ungängiger Bestände bedeutet finanzielle Einbußen.

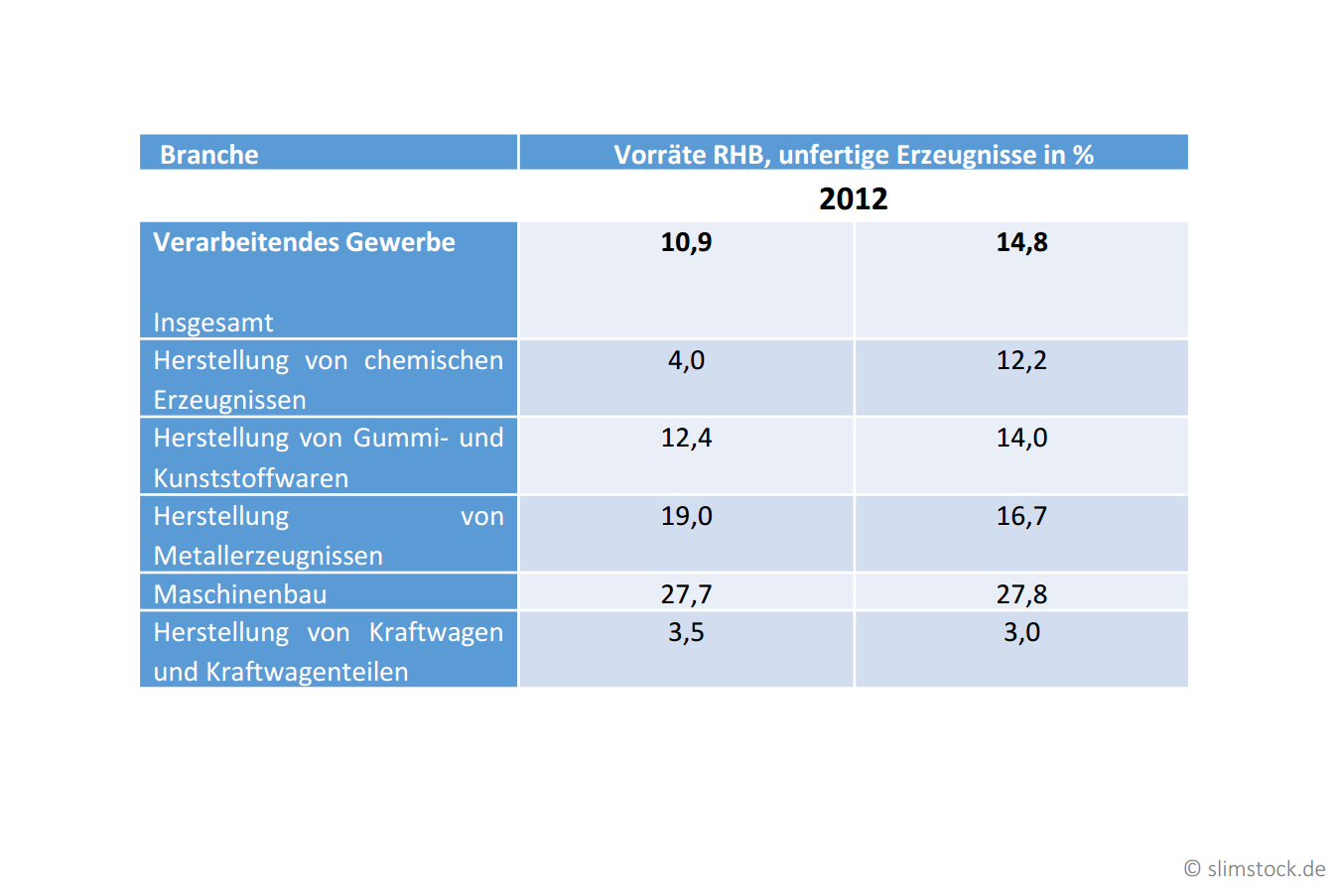

Die folgende Tabelle zeigt, dass besonders im Vorratslager einiges Optimierungspotenzial vorhanden ist. Die Bestände an Roh-, Hilfs- und Betriebsstoffen nehmen den größten Posten unter den verschiedenen Bestandsanteilen ein.

Außerdem muss man berücksichtigen, dass sich die Bestandskosten aus fixen, sprungfixen und variablen Kosten zusammensetzen – kurzfristig reduziert werden können von diesen nur Letztere. Die Reduzierung von fixen und sprungfixen Kosten hingegen benötigt Zeit – und auch Mittel, die an anderer Stelle fehlen.

Unter dem Druck steigender Kosten sind sich Geschäftsführer mehr und mehr bewusst geworden, dass zu hohe Bestände das Unternehmensergebnis schmälern, den Cash-Flow verringern und die Liquidität verschlechtern. Die Lagerbestände binden Kapital, das verzinst werden muss und nicht zur Verfügung steht für zukunftsweisende Investitionen in Forschung, Entwicklung oder Produktion. Aufgrund der Schnelllebigkeit der Märkte und kurzen Produktzyklen sind hohe Bestände immer mit dem Risiko verbunden, nicht mehr verwertet werden zu können.

7.2 Auswirkungen von schlechtem Bestandsmanagement auf das Betriebsergebnis

Bedingt durch verkürzte Lebenszyklen von Produkten, eine immer stärker werdende Kundenorientierung in Verbund mit geforderter höherer Variantenvielfalt der Produkte, eine komplexe Materialversorgung und einem wachsenden globalen Wettbewerb können durch gutes Bestandsmanagement Kosten-, Flexibilitäts- und Zyklusvorteile erzielt werden. Die obersten Ziele des Bestandsmanagements sind die Minimierung von Fehlmengenkosten einerseits und der Bestandskosten andererseits – zwischen diesen beiden Faktoren muss vermittelt werden. Weder Fehlmengenkosten noch Bestandskosten lassen sich jedoch vollständig eliminieren. Eine Kostenreduktion in dem einen Bereich kann zu Problemen in einem anderen Bereich führen.

Eine gewichtige Folge von Fehlmengenkosten sind Verluste von Kundenaufträgen. Kunden erwarten und benötigen Planungssicherheit, um den eigenen Geschäftsprozess erfolgreich gestalten zu können. Macht ein Kunde wiederholt negative Erfahrungen, führt das natürlich dazu, dass er sich mit zukünftigen Aufträgen an die Konkurrenz wendet.

Weitere Folgen von schlechtem Bestandsmanagement bestehen in einer Umkehrung der angestrebten Ziele: das Entstehen von Über- oder Unterbeständen.

Kümmert man sich nicht um seine Bestände, werden diese wachsen. Das liegt daran, dass Bestände eine ganze Reihe von Problemen verdecken können und dies ein sehr bequemer Weg zur Problemlösung ist. Aber mit größeren Beständen gehen erhöhte Kosten Hand in Hand. Liquidität und Rentabilität sinken und es kann leicht passieren, dass man Über- bzw. Altbestände aufbaut, die man nur schwer wieder loswird. Deshalb sollte man so ein Vorgehen unbedingt vermeiden. Von einem Überbestand spricht man, wenn die Summe aus Grundbedarf und 200% des Sicherheitsbestandes überstiegen wird.

Spart man wiederum zu sehr an den Beständen und Bestandskosten, läuft man Gefahr, zu geringe Bestände zu führen. Steigende Produktionskosten und abnehmende Liefersicherheit sind dann die Folgen, auf die man gut verzichten kann.

8. Überblick über den aktuellen Bestand & Inventarisierung (Methoden und Ansätze)

Die folgende Checkliste von Bornemann verdeutlicht, wie man sich einen Überblick über die eigenen Bestände verschaffen kann. Die Checkliste setzt sich aus vier Schwerpunktthemen zusammen. Der Qualität der Bestände, die Höhe der Bestände, Möglichkeiten zum Abbau von Überbeständen und Vermeidung von Überbeständen in der Zukunft.

1. Wie ist die Qualität der Bestände?

- Überbestände von gängigen Erzeugnissen

- unbrauchbare Bestände

- schadhafte Bestände

- Bestände aus Fertigungs-Neuanlauf

- Bestände aus Fertigungs-Auslauf

2. Wo sind zu hohe Bestände?

- Bestandsgruppen:

- Roh-, Hilfs- und Betriebsstoffe

- unfertige Erzeugnisse

- Fertigungserzeugnisse

- Fabrikategruppen

- Lagerort

- Wareneingang

- Werkstattlager

- Teilelager

- Fertiglager

- Versand

3. Wie können überhöhte Bestände abgebaut werden?

- Ermittlung der durchschnittlichen Lagerdauer

- Aussonderung der Positionen mit einer durchschnittlichen Lagerdauer von mehr als drei Monaten

- ABC-Analyse zur Ermittlung der A-Güter

- Bereinigung von Überbeständen bei A-Gütern durch Verschrottung, Verkauf, Rücklieferung, Umtausch

- Bereinigung von Überbeständen bei B-Gütern

- Überprüfung der wichtigsten Positionen in Bezug auf den zukünftigen Bedarf

4. Wie können überhöhte Bestände in Zukunft vermieden werden?

- Überprüfung der Einkaufslosgrößen

- Überprüfung der Einhaltung von Lieferterminen und Qualitätsnormen

- Bildung von Konsignationslägern und Vertragsvorräten bei Lieferanten

- Festlegung termingenauer Anlieferung (Tag, Stunde)

- Überprüfung der Disposition

- Überprüfung der Fertigungsdurchlaufzeiten, der Pufferzeiten, der Sicherheitsbestände, der Fertigungslosgrößen

- Beseitigung von Fertigungsengpässen

- Überprüfung der Steuerungsprogramme für die Fertigung

- Überprüfung der Typen- und Teilevielfalt

- Ermittlung der optimalen Bestellmenge

9. Erkennen von Problembereichen im Bestandsmanagement

Das frühzeitige Erkennen von Problembereichen ist einer der wichtigsten Faktoren im Planungsprozess. Um auf vorhandene Probleme adäquat reagieren zu können, müssen jene zunächst gründlich analysiert und auch hinsichtlich ihrer Relevanz gewichtet werden. Um konkrete Maßnahmen zu entwickeln, müssen folgende Punkte betrachtet werden: Relevanz (z.B. Einfluss auf die Kundenzufriedenheit oder Höhe des Deckungsbeitrages), Einsparungs- oder Verbesserungspotenziale, zeitlicher/finanzieller Aufwand für vertiefende Untersuchung und Umsetzung.

Um Probleme im Bestandsmanagement frühzeitig erkennen zu können, muss man wissen, dass Unsicherheiten den größten Faktor diesbezüglich darstellen. Es gibt verschiedene Arten von Unsicherheit:

- Die Nachfragemenge pro Periode ist unsicher. Dies ist der in der Theorie meistdiskutierte Aspekt. Mit theoretischen Wahrscheinlichkeitsverteilungen wird versucht, den Verlauf der Nachfragen zu erfassen.

- Die Wiederbeschaffungszeit ist ebenfalls unsicher. Auch wenn der Anbieter eines Produktes das Gegenteil behauptet, kann es trotzdem passieren, dass die Lieferzeit nicht eingehalten wird. Trotzdem gehen viele Softwaresysteme von deterministischen Wahrscheinlichkeiten aus.

- Die Nachfrage kann den Bestand übersteigen. Dies passiert, wenn der Lieferant zu wenig Bestand hat, um alle Kundenaufträge zu erfüllen.

- Die Aufzeichnungen der Lagerbestandsführung stimmen nicht mit den Beständen überein. Der Lagerbestand wird in der Regel periodisch überwacht. Es kann passieren, dass zwischen zwei Zeitpunkten der Datenerfassung die Bestände unerwartet stark angegriffen werden, zum Beispiel durch unregelmäßige Bedarfsnachfragen.

In einem nächsten Schritt werden Lösungsansätze erarbeitet. Zu diesen Ansätzen sollten auch Alternativen bzw. Varianten entwickelt werden, welche ebenso auf ihre Funktionalität geprüft werden. Sollte ein Lösungsansatz nicht realisierbar sein, etwa aus finanziellen Gründen, muss der entsprechende Handlungsbedarf festgeschrieben werden.

10. den Sicherheitsbestand und die Risikofaktoren berechnen

Zur Berechnung des Sicherheitsbestandes gibt es zwei Varianten. Für diese wird entweder die Wiederbeschaffungszeit oder der Servicegrad verwendet.

Berechnet man den Sicherheitsbestand mithilfe der Wiederbeschaffungszeit, gibt es 3 mögliche Methoden:

- Die generelle Praxisformel berechnet den Sicherheitsbestand als ein Drittel des Verbrauchs während der normalen Wiederbeschaffungszeit: SB = 1/3 * Verbrauch (WBZ)

- Die Formel zur Deckung von Mehrverbrauch und Lieferverzögerungen durch den Sicherheitsbestand bezieht Mehrverbräuche und Lieferverzögerungen bei der Bildung des Sicherheitsbestandes mit ein: SB = WBZ * Mehrverbrauch + Lieferverzögerung * (durchschnittlicher Verbrauch + Mehrverbrauch)

- Die Formel zur Deckung des durchschnittlichen Verbrauchs während der Wiederbeschaffungszeit lautet: SB = WBZ * Durchschnittsverbrauch/Tag

Die Berechnung des Sicherheitsbestandes unter Verwendung des Servicegrads ist eine Methode auf statistischer Basis. So lässt sich der Sicherheitsbestand herleiten als Multiplikation des Sicherheitsfaktors und der Standardabweichung der Nachfrage während der Durchlaufzeit. Die Berechnung erfolgt wie folgt:

Sicherheitsfaktor * Standartabweichung

Der Sicherheitsfaktor ist die Umkehrfunktion der Servicefunktion. Er ist der numerische Wert, der in die Servicefunktion eingesetzt wird, um einen bestimmten Servicegrad zu erhalten. Die folgende Tabelle zeigt Beispielwerte dieser Relation.

| Sicherheitsfaktor | Servicegrad in % |

| 0 | 50 |

| 1 | 84,1 |

| 1,04 | 85 |

| 1,28 | 90 |

| 1,65 | 95 |

| 2,05 | 98 |

| 2,33 | 99 |

| 3,09 | 99,9 |

Dies verdeutlicht auch, dass der Sicherheitsbestand (und die Bestandskosten) unverhältnismäßig anwächst, wenn der Servicelevel absolute Höhen von 98% und mehr erreichen soll.

Das Fehlerquelle, welche mit der Standardabweichung berechnet wird, ist der größte und offensichtlichste Risikofaktor im Bestandsmanagement: die Unsicherheit über die Größe der zukünftigen Nachfragemenge. Je genauer die Prognose des zukünftigen Bedarfs ist, desto kleiner kann der Sicherheitsbestand sein. Da der Bedarf aber den zufälligen Schwankungen der Nachfrage unterliegt, ist es nicht möglich, die Differenzen zwischen der prognostizierten und der tatsächlichen Höhe des Bedarfs komplett zu verhindern. Stattdessen kann die Häufigkeitsverteilung der Prognosefehler durch eine Normalverteilung beschrieben werden. Diese wird durch den Mittelwert µ markiert und durch die Standardabweichung σ.

Für eine valide Prognose muss der Mittelwert µ des Prognosefehlers gleich Null sein. Dass er aber wirklich genau bei Null liegt, ist selten. Daher muss kontrolliert werden, wie weit die Abweichung des Mittelwerts von Null ist, etwa durch Warnsignale, die in die Prognose eingebaut werden. Die folgende Graphik bildet die Normalverteilung des Prognosefehlers (bzw. die Werte der obigen Tabelle) ab. Hält man den Sicherheitsbestand in Höhe der Standardabweichung, kann die Nachfrage zu 84,1 % abgedeckt werden. 97,72 % der Nachfrage deckt man mit einem Sicherheitsbestand in Höhe der zweifachen Standardabweichung ab. Für 50 % der Nachfragebefriedigung benötigt man keinen Sicherheitsbestand (der Bereich <0 in der Graphik).

11. Methoden des dauerhaften Bestandscontrollings

Optimierungsmöglichkeiten in der Bestandsführung zu finden und zu verwerten ist Zweck des Bestandscontrollings. Zugleich besteht bei praktisch allen Maßnahmen zur Senkung der Bestände die Gefahr, durch Übersteuerung eine Verringerung der Lieferfähigkeit zu bewirken. Das Bestandscontrolling dient ebenfalls dazu, solche Probleme zu vermeiden. Die Hauptaufgaben sind die Planung, Analyse und Berichterstattung hinsichtlich der Zielerfüllung:

1. Die Planung der Bestände erfolgt auf Basis der Ist-Zahlen zum Planungsstichtag und der Zielvorgaben für den Umsatz in der Planperiode. Zu berücksichtigen ist:

- die Anpassung der Bestände an die Umsatzentwicklung im Plan (Mengenplanung)

- die Anpassung der Bestände an veränderte Materialstrukturen des Umsatzes im Planungszeitraum

- die Berücksichtigung der Verteuerung des Materialzugangs in der Bestandsplanung

- die Berücksichtigung von Zielvorgaben hinsichtlich einer verbesserten Materialkostenproduktivität und einer Verbesserung der Relation Vorräte zu Umsatz

2. Analysen zur Bestandshöhe und Bestandsentwicklung, mit folgenden Zielen:

- Beurteilung der Istbestände als Ausgangsgrundlage für den nächsten Planungsschritt

- Sollbestandsermittlung als Planungsgrundlage für das Planjahr

- Erfassung der Materialkostenproduktivität als Basis zur Beeinflussung der Materialkosten und Vorräte

- Begrenzung der Typen- und Teilevielfalt als Bestandskorrektiv

3. In der Berichterstattung werden die erreichten Ergebnisse dargestellt und die Zielerfüllung oder Zielverfehlung aufgezeigt:

- Soll/Ist-Vergleich und Darstellung der Abweichungen

- Eine Projektion des im Berichtszeitraum erreichten Ist auf das Geschäftsjahresende

- Begründungen für positive und negative Zielabweichungen

Ein weiteres wichtiges Instrument des Bestandscontrollings sind Kennzahlen und Kennzahlensysteme. Kennzahlen spiegeln die komplexe Realität wirtschaftlicher Aufgabenfelder in verdichteter Form wider. Man unterscheidet zwischen absoluten Zahlen, welche einen Zustand oder Vorgang unmittelbar wiedergeben (z.b. der Umsatz in Euro) und relativen Zahlen, die Daten, zwischen denen ein sachlogischer Zusammenhang besteht, ins Verhältnis zueinander setzen (z.b. Umsatz pro Kundengruppe). Kennzahlen machen wichtige Aspekte sichtbar, können zu kritischen Diskussionen anregen, verdeutlichen Handlungspotential und -möglichkeiten, befördern den Ist-Soll Vergleich, ermöglichen das Überprüfen von Entwicklungen usw. Sie liefern damit einen wichtigen Beitrag zur Beurteilung der Bestände und der Bestandsentwicklung.

Kennzahlensysteme verknüpfen die einzelnen Kennzahlen, sodass komplexe Sachverhalte greifbar und darstellbar gemacht werden. Diese Systeme sind pyramidal aufgebaut, das heißt, sie sind auf eine Spitzenkennzahl („key performance indicator“) ausgerichtet. Bedeutende Spitzenkennzahlen im Bestandsmanagement sind der Lieferbereitschaftsgrad, der Sicherheitsbestand, der Sicherheitskoeffizent, der Höchstbestand und die Lagerreichweite.

Das Bestandscontrolling sollte den Platz einer Querschnittsfunktion einnehmen und zwischen Beschaffung, Distribution, Vertrieb und Fertigung vermitteln bzw. agieren, um ganzheitliche Lösungen zu erarbeiten. Wenn die wirtschaftlichen Voraussetzungen vorhanden sind, ist es sinnvoll, das Bestandscontrolling in den Controlling-Bereich einzubinden oder einen eigenen Funktionsbereich zu schaffen. Sind die wirtschaftlichen Voraussetzungen nicht gegeben, sollte das Bestandscontrolling von der zentralen Logistik übernommen werden, da deren Zielvorstellungen denen des Bestandscontrollings entsprechen.

12. Herausforderungen im Bestandsmanagement der moderne

Die gesteigerte Geschwindigkeit und Dynamik auf den internationalen Märkten sowie immer kürzer werdende Produktlebenszyklen verlangen nach schnelleren Entscheidungen der Unternehmen. Daraus resultiert auch eine veränderte Sicht auf Bestände und Bestandsmanagement, die ihnen heute eine ungleich höhere Bedeutung zuschreibt. Während vor einigen Jahren hohe Bestände noch für die gesicherte Zukunft eines Unternehmens standen, wird heute wegen des gestiegenen Kostendrucks eine Reduktion bzw. Verschlankung der Bestände gefordert. Diese wird als erfolgsversprechende Maßnahme gesehen, um Kosten und Kapitalbindung zu reduzieren.

Aufgabe eines modernen Bestandsmanagements ist es daher, das Verhältnis von Lagerinvestition, Kundenservice und Rentabilität zu optimieren. Ein möglichst hoher Servicegrad bei möglichst geringen Bestandskosten ist daher die gängige Maxime. Im Fokus der entsprechenden Konzepte stehen die Materialbestände der gesamten Supply-Chain. Diese stehen vor der Herausforderung, ein Höchstmaß an Variabilität und Komplexität zu erreichen und zu gewährleisten.

Mehrstufige Bestandsoptimierung ist ein innovativer Ansatz zur gewünschten ganzheitlichen Optimierung der Bestände. Dieser ermöglicht, die Bestände für jeden Zeitpunkt in der Supply Chain vollumfänglich zu planen und auf Kundenbedürfnisse einzustellen. Insbesondere die Sicherheitsbestandsplanung kann auf ein neues Level gehoben werden.

12.1 Bestandsmanagement optimieren

Bestände haben einen klaren Einfluss auf Kostenstruktur und Finanzierung. Neben konkreten Kenntnissen und Fähigkeiten, die die Bestandshöhe beeinflussen können, muss vor allem auch ein Bewusstsein für Bestandsoptimierung entstehen, welches diese als fortlaufenden Prozess begreift, der stetiger Aufmerksamkeit bedarf.

Die zentrale Aufgabe eines modernen Bestandsmanagements ist es, schwankende Marktbedarfe effizient und zuverlässig durch eine schlanke Planung und Steuerung aller Wertschöpfungsprozesse zu decken. Die hohe Kunst ist es nach wie vor, die optimale Balance zu finden zwischen Bestandsminimierung, stabiler Lieferfähigkeit und absoluter Zuverlässigkeit.

Die jährliche Inventur, d.h. die Erfassung der Vorräte und die Auswertung dieser Daten, ist in diesem Sinne ein wichtiges Instrument der Bestandsoptimierung. Sie reicht aber nicht aus, um die Bestände effektiv zu führen. Die permanente Inventur ist in vielen Fällen eine bessere Alternative, da sie täglich wichtige Daten liefert. Die Bestände können fortlaufend das ganze Jahr körperlich aufgenommen werden. Die buchmäßige Inventur findet weiterhin am Bilanzstichtag statt. Mit dieser Inventurmethode ist ein Überblick über die Bestände zu jedem Zeitpunkt des Geschäftsjahres gewährleistet und ein Vergleich der geplanten und tatsächlich vorhandenen Bestände von Monat zu Monat ermöglicht. Durch das Aufteilen der Inventuraktivitäten kann die Bestandssituation genauer analysiert werden. Zudem können Nachteile der Stichtagsinventur umgangen werden, wie etwa durch die mehrfache Aufnahme von besonders wichtigen, gefährdeten oder kritischen Materialen. Damit liefert die permanente Inventur die Grundlage für eine Abweichungsanalyse.

Die permanente Inventur unterliegt vom Staat gestellten, strengen Anforderungen. Die erfassten Daten bestehen aus Art, Menge, Zu- und Abgängen für jedes einzelne Produkt im Bestand. Die entsprechenden Belege müssen zwei Jahre aufbewahrt werden. Einmal im Jahr muss das Unternehmen eine körperliche Bestandsaufnahme durchführen. Bei sehr wertvollen oder leicht verderblichen Beständen darf das Verfahren nicht angewendet werden.

12.2 Ersatzteilmanagement für ehemalige Produkte als Teildisziplin

Der Ersatzteilmarkt ist robuster gegenüber Konjunktur und Absatzschwankungen und nicht zuletzt deshalb inzwischen hart umkämpft. Und gerade in Märkten mit zum Großteil erschöpftem Erstkäuferpotential ist die Unterstützung des primären Produktgeschäftes durch attraktive Nebenleistungen erforderlich. Eine zeitnahe Versorgung des Kunden mit Ersatzteilen spielt eine entscheidende Rolle zur Wettbewerbsdifferenzierung. Die Unternehmen versuchen daher, ihre Marktanteile über umfassende logistische Leistungen zu sichern. Das Grundproblem des Bestandsmanagements – höchstmöglicher Servicegrad versus kleinstmögliche Lagerkosten – wiederholt sich so auch in diesem Bereich.

Entscheidend ist es, sicherzustellen, dass das Ersatzteil zum Wunschtermin des Kunden verfügbar ist. Die Wiederbeschaffungszeit für Ersatzteile übersteigt in der Regel aber die vom Kunden geforderten extrem kurzen Lieferzeiten. Die Unternehmen sind daher gezwungen, die nach diesem Kriterium zu lange Durchlaufzeit durch teils umfangreiche Lagerbestände zu kompensieren. Auch Verteilungen über mehrstufige Distributionssysteme können notwendig sein, um möglichst geringe Lieferzeiten zu erreichen.

Für eine effektive und wirtschaftliche Bestandssteuerung bedarf es möglichst exakter Planungsverfahren und Prognosen. Wegen der spezifischen Eigenschaften des Ersatzteilverbrauchs stellt dieses Aufgabenfeld eine besondere Herausforderung dar. Denn Ersatzteile werden zur Erhaltung oder Wiederherstellung des ursprünglichen Zustandes eines Primärproduktes verwendet, weshalb ihr Bedarf abhängig ist von den Qualitäten und dem Lebenszyklus eben jenes Primärprodukts. Hinzu weitere Einflussfaktoren, die die Qualitäten des Ersatzteils selbst betreffen, die Instandhaltung sowie den Markt und das Umfeld.

Hinsichtlich der Prognose wird zwischen qualitativen und quantitativen Prognoseverfahren unterschieden. Die Korrelation von Produktlebenszyklus, Ersatzteilbedarf und Prognoseverfahren kann in Form dreier Phasen beschrieben werden:

- In der Einführungsphase des Primärprodukts müssen Ersatzteile verfügbar sein, um mögliche Frühausfälle sofort beheben zu können. Da aber bezüglich Verbrauch und Ausfallverhalten des Produkts noch keine Vergangenheitsdaten zur Verfügung stehen, werden zu diesem Zeitpunkt vor allem qualitative Prognoseverfahren angewandt. Diese basieren auf Erfahrungen und Kenntnissen von Experten oder einfach aufgebauten Regeln und können stark subjektiv sein. Analogieverfahren, die auf Vergangenheitsdaten vergleichbarer Produkte zurückgreifen, sind eine Alternative.

- Die Sättigungsphase zeichnet sich durch eine relativ konstante Nachfrage bzw. Bedarf des Primärprodukts aus. Dies gilt aber nicht analog für die Ersatzteile. Die zufällige Natur der Ausfälle, eine gestiegene Anzahl an kundenspezifischen und komplexen Primärprodukten, die stetige Verkürzung von Innovations- und Markteinführungszyklen und lange Garantiedauern von Ersatzteilen ziehen ein breites Spektrum an Ersatzteilen nach sich. Die Folge sind niedrigere Bedarfsmengen der einzelnen Ersatzteile und höhere Schwankungen um den Nullverbrauch. Daher sollte eine Vielzahl von Einflussfaktoren beachtet werden. Folgerichtig muss zuvor eine Klassifizierung der Ersatzteile auf Basis der Verbrauchsmerkmale vorgenommen werden. Dann kann ein geeignetes quantitatives Prognoseverfahren gewählt werden. Bei diesen lassen sich grundsätzlich folgende Typen unterscheiden: zeitreihenanalytische Verfahren, lebensdaueranalytische Verfahren, koeffizientenbasierte Verfahren, kausalanalytische Verfahren.

- In der Degenerationsphase sinkt die Nachfrage nach dem Primärprodukt deutlich. Der Ersatzteilbedarf bleibt aber weiterhin hoch und es besteht Planungsbedarf bezüglich des langfristigen Bedarfs an Ersatzteilen nach Beendigung der Produktion. Die wesentliche Schwierigkeit liegt darin, einen langfristigen Planungshorizont zu betrachten, der die Prognosegenauigkeit reduziert. Hier können qualitative und quantitative Verfahren zum Einsatz kommen, wobei Erstere häufiger verwendet werden (hauptsächlich Analogieverfahren).

13. Mögliche Prognosefehler und Schätzungsfehler im Bestandsmanagement

Ein Prognosefehler ist die Differenz zwischen prognostizierten und tatsächlich eingetretenen Nachfrage und kann als absoluter Wert oder als Prozentzahl ausgedrückt werden. Jede Art von Prognose ist zwangsläufig von einem bestimmten Maß an Ungewissheit geprägt, egal ob sie mittels menschlicher Intuition erstellt oder am Computer generiert wurde.

Im Bestandsmanagement gilt: Liegt nur eine geringe Anzahl an Artikeln vor und gibt es nur wenig betriebswirtschaftliches Wissen über diese, dann ist die menschliche Prognose wahrscheinlich genauer. Aufgrund der menschlichen Fähigkeiten zu Analogieschlüssen und zur Berücksichtigung von unvollständigen Informationen können wichtige Prognosefaktoren berücksichtigt werden, die in einen Logarithmus nicht miteinfließen. Handelt es sich dagegen um eine große Zahl von Artikeln oder ist viel explizit ausdrückbares Wissen über diese vorhanden, ist ein computergestütztes Prognoseverfahren die bessere Wahl. Der Computer kann größere Datenmengen in kurzer Zeit viel präziser verarbeiten: Statistische Trends zu erkennen, z.B. eine saisonale Nachfrage, ist aufgrund der Größe des Zeitraums oft zu schwierig für den Menschen. Ebenso tendiert der Mensch dazu, Ausnahmeereignissen zu viel Bedeutung beizumessen – der Computer ist da neutraler. Auch berücksichtigt der Mensch die jüngere Vergangenheit oft zu stark, was negative Auswirkungen auf die Prognose der nächsten Periode hat.

Parallel dazu unterteilt man Prognoseverfahren in qualitative (durch subjektive Faktoren geprägte) und quantitative (mathematisch geprägte) Verfahren.

Da eine Prognose aber nie mit Gewissheit gemacht werden kann, treten generell häufig Prognosefehler auf. Im Rahmen der Anwendung eines quantitativen Prognoseverfahrens gibt es zwei grundsätzliche Ursachen für Prognosefehler:

- Das Prognosemodell ist ungeeignet, da es dem tatsächlichen Verlauf der zu prognostizierenden Zeitreihe nicht angepasst ist.

- Es gibt einen Strukturbruch in der Zeitreihe. Das kann passieren, wenn sich äußere Einflüsse, wie beispielsweise das Konsumverhalten, aufgrund nicht vorhersehbarer Ereignisse verändern. Solche Einschnitte erfordern entweder Parameteränderungen im Prognosemodell oder gar einen kompletten Wechsel des Prognosemodells.

Des Weiteren entstehen Prognosefehler, wenn verwendete numerische Verfahren nicht die global optimale Lösung liefern, sondern nur eine lokal optimale Lösung, die von Ersterem weit entfernt ist. Dann werden entsprechend stabile numerische Verfahren zur benötigt, um die fehlenden Parameter schätzen zu können. Weiterhin kann die intrinsische Dynamik einer Zeitreihe immer beeinflusst werden durch zufällige und nicht erklärbare Faktoren. Es ist also nicht möglich, die Quellen der Prognosefehler kategorisch auszuschalten, wie eingangs erwähnt. Prognosefehler müssen daher in den Prognoseverfahren berücksichtigt werden.

Die Analyse der Prognosefehler ist sehr wichtig, um die Leistungsfähigkeit des Prognosemodells hochzuhalten. Das Niveau und die Streuung der Prognosefehler sind dahingehend die zwei entscheidenden Faktoren für die Beurteilung des Prognoseverfahrens:

Das Niveau des Prognosefehlers gibt Aufschluss darüber, ob eine systematische Abweichung der Prognosewerte von den beobachteten Werten einer Zeitreihe vorliegt. Von einem passenden Prognoseverfahren wird erwartet, dass die prognostizierten Werte über einen längeren Zeitraum durchschnittlich gleich den beobachteten Werten sind. Das bedeutet, dass das Niveau der Prognosefehler um Null schwanken muss. Die drei meistverwendeten Fehlermaße, um durchschnittliche Abweichungen prognostizierter Werte von beobachteten Werten zu messen, sind der mittlere quadratische Fehler, der mittlere absolute Fehler und der mittlere absolute prozentuale Fehler.

Die Streuung der Prognosefehler ermöglicht es, den Sicherheitsgrad zu beurteilen, mit dem der vorhergesagte Bedarf auch wirklich realisiert werden wird. Meistens geht man davon aus, dass die Prognosefehler einer Normalverteilung folgen. Das impliziert, dass ca. 95% aller Prognosefehler innerhalb eines Bereichs von zwei Standardabweichungen um Null liegen. Um die Streuung zu beurteilen, können aus der Statistik bekannte Streuungsmaße wie Varianz, Standardabweichung oder Variationskoeffizient genutzt werden.

14. Effektives Bestandsmanagement mit slimstock

Eine Bestandsoptimierung mit den Slimstock Lösungen schafft höhere Erträge. Seit über 15 Jahren sorgt Slimstock für Spitzenergebnisse, wenn es um eine verbesserte Bedarfsprognose, eine wirtschaftliche Bestandsoptimierung, deutliche Bestandsanalysen und die nachhaltige Verbesserung der Bestandsgenauigkeit geht.

Die Firmenphilosophie von Slimstock basiert auf der Tatsache, dass Beschaffungsplanung und Bestandsoptimierung besondere Fachgebiete sind, deren Unterstützung durch die spezifischen Funktionen der Slimstock-Software Slim4 große Vorteile bietet.

Eine gute Bestandsoptimierung beginnt mit verlässlichen Daten. Daran anknüpfend, werden die Bestände regelmäßig analysiert und dahingehend geprüft, ob die verwendeten Methoden zur Bedarfsprognose, Bestandsplanung und Bestellung weiterhin auf dem aktuellen Stand sind. Oft sind die Bestände größer als nötig, während parallel der Servicegrad oft durch einfache Maßnahmen optimiert werden kann. Die Verwendung von Slimstock Produkten führt zu verbessertem Wissen über die Bestände, einer besseren wirtschaftlichen Bestandsplanung, einem höheren Servicegrad bei geringerem Bestand – vor allem aber zu höheren Gewinnspannen und einer höheren Umschlaghäufigkeit.

Die Entwicklung der Produkte von Slimstock basiert auf jahrzehntelanger Erfahrung in der Logistik. Die Mitarbeiter von Slimstock verfügen über umfassende logistische Kenntnisse und kümmern sich auch um die Implementierung und den Support. So greifen praxisorientierte Einstellung und spezielle Softwarteprodukte ineinander. Inzwischen gilt Slim4 als die benutzerfreundlichste und umfassendste Lösung für die Bestandsoptimierung.

15. Literaturhinweise

Barkawi, K. u.a. (Hrsg.) (2006): Erfolgreich mit After Sales Services. Geschäftsstrategien für Servicemanagement und Ersatzteillogistik. Heidelberg 2006.

Bornemann, H. (1986): Bestände-Controlling. Materialfluß-Analyse – Bestände-Management Fallstudien. Wiesbaden 1986.

Hartmann, H. (2002): Materialwirtschaft. Organisation, Planung, Durchführung, Kontrolle. Gernsbach 2002.

Hartmann, H. (2017): Bestandsmanagement und –controlling. Optimierungsstrategien mit Beispielen aus der Praxis. Gernsbach 2017.

Pfohl, H.-C. (2010): Logistiksysteme. Betriebswirtschaftliche Grundlagen. Heidelberg 2010.

Stölzle, W.; Heusler, K.; Karrer, M (2004): Erfolgsfaktor Bestandsmanagement. Konzept – Anwendung – Perspektiven. Zürich 2004.

Tempelmeier, H. (2006): Bestandsmanagement in Supply Chains. Norderstedt 2015.

Tempelmeier, H. (2012): Dynamische Losgrößenplanung in Supply Chains. Norderstedt 2012.

Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

Finden Sie heraus, wie Slim4 Ihnen helfen kann, Ihre Bestands- und Supply Chain-Ziele zu erreichen.

Mehr über Slim4