Innehållsförteckning

Innehållsförteckning- Frågor och svar om produktionsplanering: Möjliggör effektivitetsvinster i hela er tillverkning

- Vad är produktionsplanering?

- Vilka delar ingår i produktionsplaneringsprocessen?

- Vilka metoder eller verktyg är mest effektiva för att optimera produktionsplaneringen?

- Hur hanteras volatiliteten i efterfrågan i produktionsplaneringsprocessen?

- Hur hanteras flaskhalsar i produktionsplaneringsprocessen?

- Hur samordnas produktionsplaneringen med andra avdelningar inom en organisation?

- Teka minskar lagerbristen med 69% med Slim4

- Vilka är de viktigaste resultatindikatorerna (KPI) som används för att bedöma effektiviteten i produktionsplaneringen?

- Slutsats: Produktionsplanering är nyckeln till att samordna våra planeringsprocesser och vara effektiva

- Production planning FAQs

Målen med produktionsplanering är tydliga: att maximera produktiviteten och planera tillverkningen så att kundernas förväntningar uppfylls samtidigt som överskott eller lagerhållning minimeras.

Men tillverkningsmiljöer har många olika nyanser jämfört med andra områden i leveranskedjan. Skillnaderna ligger främst i att tillverkningsföretagen är de viktigaste aktörerna i den leveranskedja som omvandlar råvaror och halvfabrikat till färdiga produkter som är redo att säljas till slutkunden.

En effektiv produktionsplaneringsprocess måste omfatta flera faser:

- Analys av efterfrågan.

- Fastställande av en optimal lagerpolicy.

- Fastställande av produktionskapacitet.

- Utvärdering av befintliga råvaror och leveransplaner,

- Uppfylla kraven på kvalitetskontroll och vad som bestäms av en bredare kontinuerlig förbättringsprocess.

I den här artikeln kommer vi att fokusera på produktionsplaneringsprocessen, analysera alla dess faser och reflektera över hur teknik kan optimera er produktionsplanering.

Vad är produktionsplanering?

När vi talar om produktionsplanering syftar vi på den strategi som fördelar resurser, tid och aktiviteter för att garantera effektivitet och måluppfyllelse vid tillverkning av varor eller tillhandahållande av tjänster. I stort sett försöker denna process förutse efterfrågan, precis som resten av länkarna i leveranskedjan. Men samtidigt måste den också ta hänsyn till andra detaljer som optimering av råvaror, arbetskraft och maskiner som används i tillverkningen samt synkronisering av processer för att uppnå optimala produktionsnivåer.

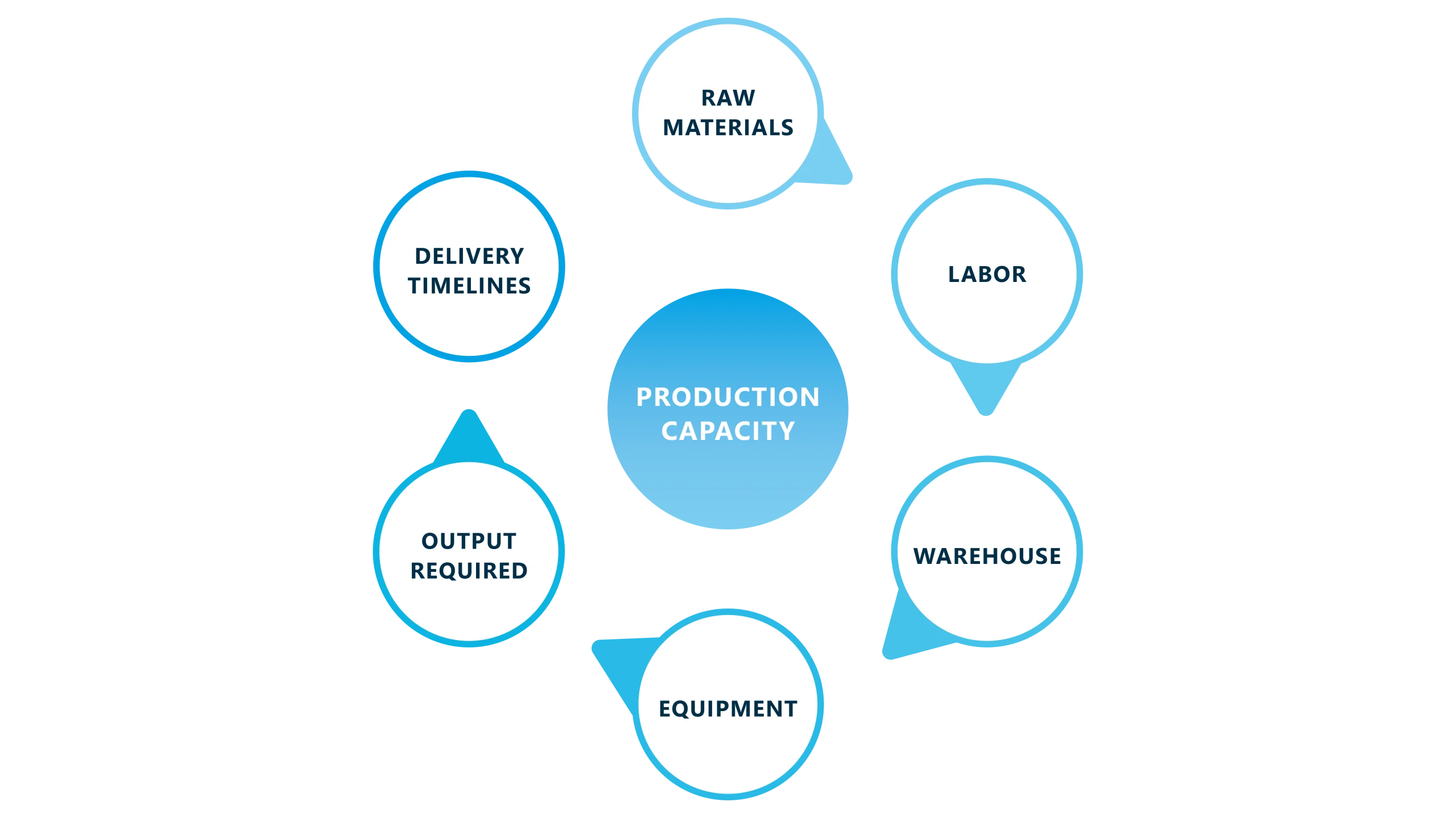

Ett annat utmärkande drag för tillverkare, som de måste ta hänsyn till när de planerar produktionen, är begränsningen av produktionskapaciteten. Medan en grossist eller detaljhandlare vanligtvis har möjlighet att beställa mer lager från sina leverantörer, kan ett tillverkningsföretag ha svårt att producera mer produkter. Detta eftersom det kan påverkas av både leverantörernas begränsningar och deras egen produktionskapacitet.

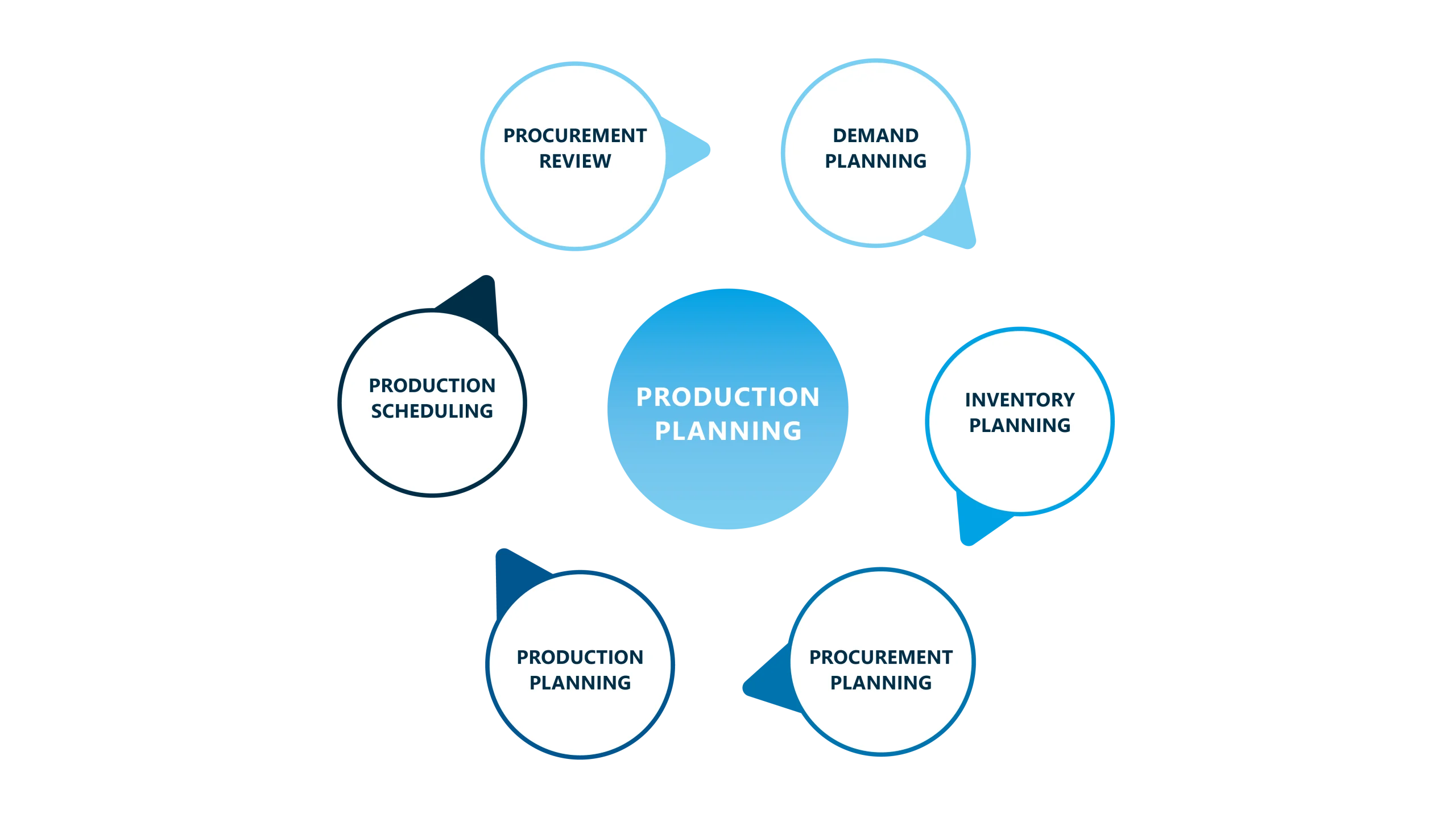

Hur passar produktionsplanen in i planeringscykeln?

Efterfrågeplanering – Lagerplanering – Upphandlingsplanering – Produktionsplanering – Produktionsschemaläggning – Upphandlingsgranskning

Detta är den återkommande planeringscykeln för ett tillverkningsföretag. Låt oss titta på varje steg lite mer i detalj.

Detta består i att prognostisera framtida efterfrågan för varje artikel i sortimentet med hänsyn till varje försäljningskanal.

Lagerplanering

Detta innebär att man beräknar den lagernivå som man behöver upprätthålla på varje plats för att möta den förväntade efterfrågan och de variationer som kan uppstå.

Planering av upphandling

Detta är prognosen för de inköpsbehov som ska göras för att upprätthålla de föreslagna lagernivåerna för råvaror och produkter som inte tillverkas internt.

Produktionsplanering

Detta är prognosen för produktionsbehov för att upprätthålla de föreslagna lagernivåerna för de varor som tillverkas av företaget själv.

Schemaläggning av produktion

Detta är det produktionsschema som utförs på grundval av produktionsplaneringen, men som går in i detalj och tar hänsyn till produktionslinjernas begränsningar, linjernas produktbytesregler, linjernas rengöringsbehov och andra egenskaper som begränsar eller formar produktionen.

Översyn av upphandling

När produktionen har planerats bör upphandlingsplanen granskas för att säkerställa att de nödvändiga råvarorna finns tillgängliga.

Vilka delar ingår i produktionsplaneringsprocessen?

Inom produktionsplanering finns det olika sammanlänkade element som måste beaktas. Dessa inkluderar:

Produktionsstrategi

Det är viktigt att fundera över om ni har en produktionsmodell som bygger på Make To Stock eller Make To Order. Beroende på denna inledande strategi går vi vidare till mer detaljerade produktionsöverväganden.

Är det t.ex. möjligt att stoppa produktionsprocessen, exempelvis på helger? Eller är det nödvändigt att alltid arbeta med full kapacitet? Det är viktigt att fastställa tydliga produktionsmål som är i linje med företagets övergripande strategi.

Produktionsscheman

Att skapa en detaljerad produktionskalender som anger de datum då linjerna kan bearbetas och specificera de resurser som tilldelas varje uppgift eller operation, är en av de viktigaste aspekterna i vår produktionsplan.

Flaskhalsar och produktionstakt

I alla produktionslinjer finns det flaskhalsar som markeras av produktionstakten. Det är viktigt att arbeta med dessa hastigheter för att förbättra linjens prestanda.

Det är dessa produktionstakter, tillsammans med produktionsscheman, som bestämmer produktionskapaciteten.

När det kommer till att fastställa produktionstakter för planeringsändamål är en av de vanligaste missuppfattningarna att tro att ens anläggning kommer att producera mer produkter per timme än vad den historiskt har uppnått. När vi planerar med dessa överdrivna produktionstakter tror vi att vi kommer att ha mer produkter än vi faktiskt kommer att kunna producera. På så sätt kommer vi att drabbas av lagerbrist och ryktet hos våra kunder kommer att försämras eftersom vi inte kommer att kunna uppfylla våra leveransåtaganden.

Tillgång till material

Att förse produktionslinjerna med råmaterial, komponenter och hjälpmaterial är avgörande. I vissa fall kan några av dessa råvaror vara de som sätter begränsningarna för produktionsplanen.

Fastställandet av de material som krävs för produktionen innebär att man arbetar med stycklistor (BOM), beräknar de kvantiteter som krävs och schemalägger inköp.

Tillgång till resurser

Att tilldela personal, utrustning och andra resurser till specifika uppgifter eller operationer enligt produktionsschemat kan ibland vara en begränsning. Vi måste säkerställa tillgången på utbildade och kompetenta resurser för produktionsuppgifter.

Kvalitetskontroll

Det är viktigt och nödvändigt att vidta åtgärder för att säkerställa att produkterna uppfyller kvalitetsstandarderna under hela produktionsprocessen. Detta innefattar undersökningar, inspektioner och övervakning av kvalitetskontrollförfaranden. Eftersom kvalitetskontroller bestämmer minskningar av produktionsnivåerna, bör produktionstakten justeras för att säkerställa att tillräckliga mängder av godkända produkter produceras.

Kontinuerlig förbättring

Att analysera produktionsprocesser, identifiera ineffektivitet och genomföra förändringar eller förbättringar för att öka produktiviteten, minska kostnaderna och förbättra den övergripande effektiviteten är alla nödvändiga uppgifter i en tillverkningsmiljö.

Förbättringar som uppnås genom dessa processer måste anpassas till de parametrar som används för produktionsplanering.

Vilka metoder eller verktyg är mest effektiva för att optimera produktionsplaneringen?

När vi planerar produktionen måste vi utgå från bra masterdata, som visar oss de möjliga produktionslinjerna för varje artikel, produktionsbegränsningarna och den genomsnittliga produktionstakten för varje artikel (mängd produkt som erhålls per produktionstimme).

När vi väl har denna data kan vi göra planeringen i olika system. Om vi börjar med det mest grundläggande kan vi tala om ett Excel-kalkylblad. Detta verktyg erbjuder stor flexibilitet, men samtidigt kan det också innebära en risk på grund av begränsningarna med avsaknad av samarbetsfunktioner, skalbarhet och låg operativ effektivitet och precision.

När företaget är av betydande storlek är det vanligast att använda specifika planeringssystem.

Oändliga planeringssystem

Inom området planeringssystem har vi de oändliga kapacitetsplaneringssystemen. Dessa system planerar vad som ska produceras baserat på efterfrågeprognosen och lagerplaneringen, men utan att ta hänsyn till någon begränsning i produktionskapaciteten. Denna typ av planering är lämplig i miljöer där produktionskapaciteten är mycket högre än fabrikernas tillverkningsbelastning.

När anläggningen närmar sig sin produktionsgräns och det inte alltid finns tillräckligt med kapacitet för att klara tillverkningsbehoven blir det nödvändigt att förlita sig på andra typer av verktyg.

Planeringssystem med ändlig kapacitet

Planeringssystemen beräknar för varje tidsperiod den arbetsbelastning som anläggningen skulle ha, och jämför den med den tillgängliga kapaciteten. Det är bra om produktionsanläggningen under den perioden kan hantera belastningen. Men under de perioder då arbetsbelastningen överstiger den tillgängliga kapaciteten måste andra alternativ analyseras. Som att antingen minska belastningen, leta efter alternativa produktionslinjer, tidigarelägga eller försena produktionen eller öka produktionskapaciteten genom t.ex. skift eller övertid.

Beräkningen av belastning och kapacitet görs med hänsyn till genomsnittliga produktionstakter i den viktigaste produktionsprocessen som anger arbetstakten, genomsnittlig produktion per timme. I vissa miljöer krävs ytterligare sekvenseringsverktyg.

När vi har produktionsplaneringen på någon av dessa nivåer är det dags att genomföra denna planering. För att kontrollera hur produktionen genomförs, vilken OEE (Overall Equipment Effectiveness) som uppnås och vilka råvaror, komponenter, arbetstimmar och produktionsresurser som används, används MES (Manufacturing Execution Systems). Dessa utgör ett lager ovanför anläggningens SCADA (Supervisory Control and Data Acquisition Systems) och tillhandahåller all den information som krävs för att följa tillverkningsprocesserna i anläggningen.

Hur hanteras volatiliteten i efterfrågan i produktionsplaneringsprocessen?

Som tidigare nämnts baseras produktionsplanerna på efterfrågeprognoser och lagerplaner. Planerna kan dock komma att inte uppfyllas på grund av att efterfrågan är högre än förväntat, att råvaror inte anländer eller att tillverkningsprocessen inte producerar de förväntade kvantiteterna. Vi kan därför bli tvungna att ändra våra produktionsplaner. En viktig faktor att komma ihåg är att vi alltid måste respektera produktionsstoppet, dvs. de dagar då produktionsplanen inte kan ändras.

Ett annat möjligt alternativ när planerna ändras är att lägga ut en del av produktionen på ett annat företag, eller att flytta den till en annan anläggning inom företaget.

Vid förändringar i produktionen är det alltid nödvändigt att validera tillgången på råmaterial och deras ledtider. Av denna anledning rekommenderas att ha alternativa leverantörer som är närmare kunden, vilket minskar ledtiderna och stärker förmågan att hantera eventuella förändringar i planerna.

Hur hanteras flaskhalsar i produktionsplaneringsprocessen?

En flaskhals i en produktionsprocess är den del av processen som begränsar produktionskapaciteten. Flaskhalsen är den som anger produktionstakten för en produktionslinje, eftersom det är den som anger linjens maximala kapacitet.

En av produktionsingenjörernas huvuduppgifter är att försöka eliminera eller mildra dessa flaskhalsar. För att göra detta måste mät- och kontrollförfaranden införas som kan leda till att prestandan i denna del av produktionsprocessen förbättras.

Hur samordnas produktionsplaneringen med andra avdelningar inom en organisation?

Inom företagets processer spelar samordningen mellan de kommersiella och operativa avdelningarna, tillsammans med efterlevnaden av de finansiella avdelningarna, en nyckelroll.

Med tanke på denna samordning måste alla stora produktionsföretag hålla försäljnings- och driftsplaneringsmöten (S&OP) minst en gång i månaden. Vid detta möte diskuteras tidigare försäljnings- och driftsresultat, efterfrågeplaner, lagerplaner och produktionsplaner.

Vi analyserar också i detalj alla kritiska punkter där vi förutser ett möjligt serviceproblem eller problem med överkapacitet för att kunna fatta beslut i samförstånd i hela företagets intresse, och inte bara i enskilda avdelningars intresse.

Teka minskar lagerbristen med 69% med Slim4

Teka är ett av världens ledande företag inom tillverkning och försäljning av hushållsapparater.

Efter att ha infört Slim4 för hanteringen av sin leveranskedja lyckades företaget minska lagerbrotten med 69% på global nivå, och med upp till 80% när det gäller kategori “A”-artiklar. På samma sätt lyckades Teka också öka sortimentsomsättningen med 33%.

När det gäller produktionsföretag föreslår Slim4 kvantiteter att leverera och producera för varje tidsperiod. Om vi fokuserar på de kvantiteter som ska produceras, analyserar plattformarna också om dessa kvantiteter är livskraftiga i våra produktionslinjer eller om vi behöver “flytta” produktionen till andra resurser eller till andra anläggningar, ändra produktionsperioder, öka produktionskapaciteten eller till och med lägga ut produktion på en extern part.

Produktionsplaneringsfunktionerna i vår avancerade plattform för Supply chain-planering, Slim4, möjliggör en fullständig integration av Supply chain och kopplar inte bara samman planeringsförfarandena för försäljning, lager och upphandling utan även produktionsförfarandena för tillverkningsföretag. På så sätt är det möjligt att med ett enda verktyg utföra alla nödvändiga processer för att uppnå en helt sammankopplad end-to-end-planering.

Vilka är de viktigaste resultatindikatorerna (KPI) som används för att bedöma effektiviteten i produktionsplaneringen?

När vi mäter effektiviteten i produktionsplaneringen kan vi använda olika nyckeltal (KPI), enligt följande:

Planerad produktion vs producerad kvantitet

Den första KPI:n skulle vara jämförelsen mellan den planerade produktionskvantiteten och den producerade kvantiteten. Denna indikator visar oss om vi har gjort sammanhängande och genomförbara planer, och om anläggningarna fungerar som de ska.

Övergripande effektivitet för utrustningen

En annan indikator som vi kan ta hänsyn till är OEE (Overall Equipment Effectiveness) som mäter hur effektiv en fabrik faktiskt är. Anläggningen kan bara vara effektiv om den planeras på rätt sätt.

OTIF

Om vi vill mäta den övergripande standarden på planeringsprocessen kan vi kontrollera de slutliga resultaten av denna process. Detta kan mätas genom kundnöjdhet som i sin tur kan mätas genom OTIF-nivån (On Time In Full) för att analysera vilka order man har kunnat uppfylla fullständigt och inom den tidsram som kunden önskade.

Slutsats: Produktionsplanering är nyckeln till att samordna våra planeringsprocesser och vara effektiva

I den dagliga driften av våra företag ställs vi inför många problem: brist på arbetskraft, brist på produktionskapacitet, brist på råvaror, brist på lager etc. Allt detta är risker som tillverkningsföretag ställs inför och som hotar deras effektivitet, men som kan minskas med god planering och i synnerhet god produktionsplanering.

Men det är inte alltid som planerna kan förverkligas. Detta är något vi ser hela tiden idag, då störningar i leveranskedjan blir allt vanligare. Det är i dessa situationer som företag måste visa prov på sin anpassningsförmåga och motståndskraft. Det enda sättet att uppnå detta är genom supply chain-teknik som gör att ni kan vara flexibla och ha överblick över hela kedjan.

Production planning FAQs

Hur kan artificiell intelligens bidra till att göra produktionsplaneringen mer effektiv?

Genom avancerade algoritmer kan AI identifiera mönster, minimera kostnader och förbättra resursallokeringen, vilket underlättar ett mer välgrundat beslutsfattande. Detta leder till mer effektiv produktion, minskat avfall och bättre anpassning till förändringar i efterfrågan på marknaden.

Vilka är de största riskerna med ineffektiv produktionsplanering?

Ineffektiv produktionsplanering leder till finansiella risker genom kostnadsöverskridanden och ineffektiv resursallokering. Det kan leda till leveransförseningar, obalanserade lager, missnöjda kunder, resursslöseri och minskad konkurrenskraft jämfört med andra företag. Dessutom påverkar det relationerna i leveranskedjan och kan försvaga företagets position när det gäller att tillgodose efterfrågan och produktkvalitet.

Vilka är skillnaderna mellan ett oändligt och ett ändligt planeringssystem?

Ett oändligt planeringssystem tar inte hänsyn till kapacitetsbegränsningar och förutsätter obegränsade resurser, vilket inte är sant för alla företag. Ett system med begränsad kapacitet tar däremot hänsyn till resursbegränsningar, såsom maskiner och arbetskraft, vilket resulterar i mer realistiska scheman som är skräddarsydda för den tillgängliga kapaciteten. Schemaläggning med begränsad kapacitet är avgörande för att undvika överbelastning och maximera effektiviteten i resursbegränsade produktionsmiljöer.

Vad är en flaskhals i ett tillverkningsföretag?

I ett tillverkningsföretag avser en flaskhals en specifik punkt i tillverkningsprocessen som begränsar produktionskapaciteten. Denna punkt arbetar med en lägre kapacitet än andra delar av processen, vilket skapar en flaskhals i den totala effektiviteten. Flaskhalsar kan orsakas av begränsningar i leveranskedjan, ineffektiva processer, problem med produktionskapaciteten eller någon annan faktor som avsevärt hindrar produktionsflödet.