Indice dei contenuti

Indice dei contenuti- Domande e risposte sulla pianificazione della produzione: Come guadagnare in efficienza lungo tutte la fasi della produzione

- Che cos’è la pianificazione della produzione?

- Quali elementi compongono il processo di pianificazione della produzione?

- Quali sono i metodi o gli strumenti più efficaci per ottimizzare la pianificazione della produzione?

- Come si gestisce la volatilità della domanda nel processo di pianificazione della produzione?

- Come vengono gestiti i colli di bottiglia nel processo di pianificazione della produzione?

- Come si coordina la pianificazione della produzione con gli altri reparti di un’organizzazione?

- Teka riduce le scorte del 69% con Slim4

- Quali sono i KPI utilizzati per valutare l’efficacia della pianificazione della produzione?

- Conclusione: Pianificazione della produzione, la chiave per coordinare i nostri processi di pianificazione ed essere efficienti

- Domande frequenti

Gli obiettivi della pianificazione della produzione sono chiari: massimizzare la produttività e pianificare la produzione per soddisfare le aspettative dei clienti, riducendo al minimo gli sprechi o le scorte di materie prime e componenti. Tuttavia, gli ambienti produttivi presentano molte sfumature rispetto ad altri punti critici della Supply Chain.

Queste differenze risiedono principalmente nel fatto che le aziende manifatturiere sono i principali attori del processo, proprio perché trasformano le materie prime e i semilavorati in prodotti finiti pronti per essere venduti al cliente finale.

Un processo di pianificazione della produzione efficace deve comprendere diverse fasi:

- Analisi della domanda.

- Determinazione di una politica di stock ottimale per componenti e semilavorati

- Determinazione della capacità produttiva.

- Valutazione delle materie prime esistenti e dei piani di approvvigionamento,

- Soddisfazione dei requisiti del controllo qualità

In questo blog ci concentreremo sul processo di pianificazione della produzione, analizzando tutte le sue fasi e riflettendo su come la tecnologia possa ottimizzare il vostro approccio alla pianificazione della produzione.

Che cos’è la pianificazione della produzione?

Quando parliamo di pianificazione della produzione, ci riferiamo alle attività che distribuiscono risorse, tempo e attività per garantire l’efficienza e il raggiungimento degli obiettivi di produzione di beni o nella fornitura di servizi. In linea di massima, questo processo cerca di anticipare la domanda, ma allo stesso tempo deve tenere conto anche di altre specificità come l’ottimizzazione delle materie prime, della manodopera e dei macchinari utilizzati nella produzione e la sincronizzazione dei processi per raggiungere livelli di produzione ottimali.

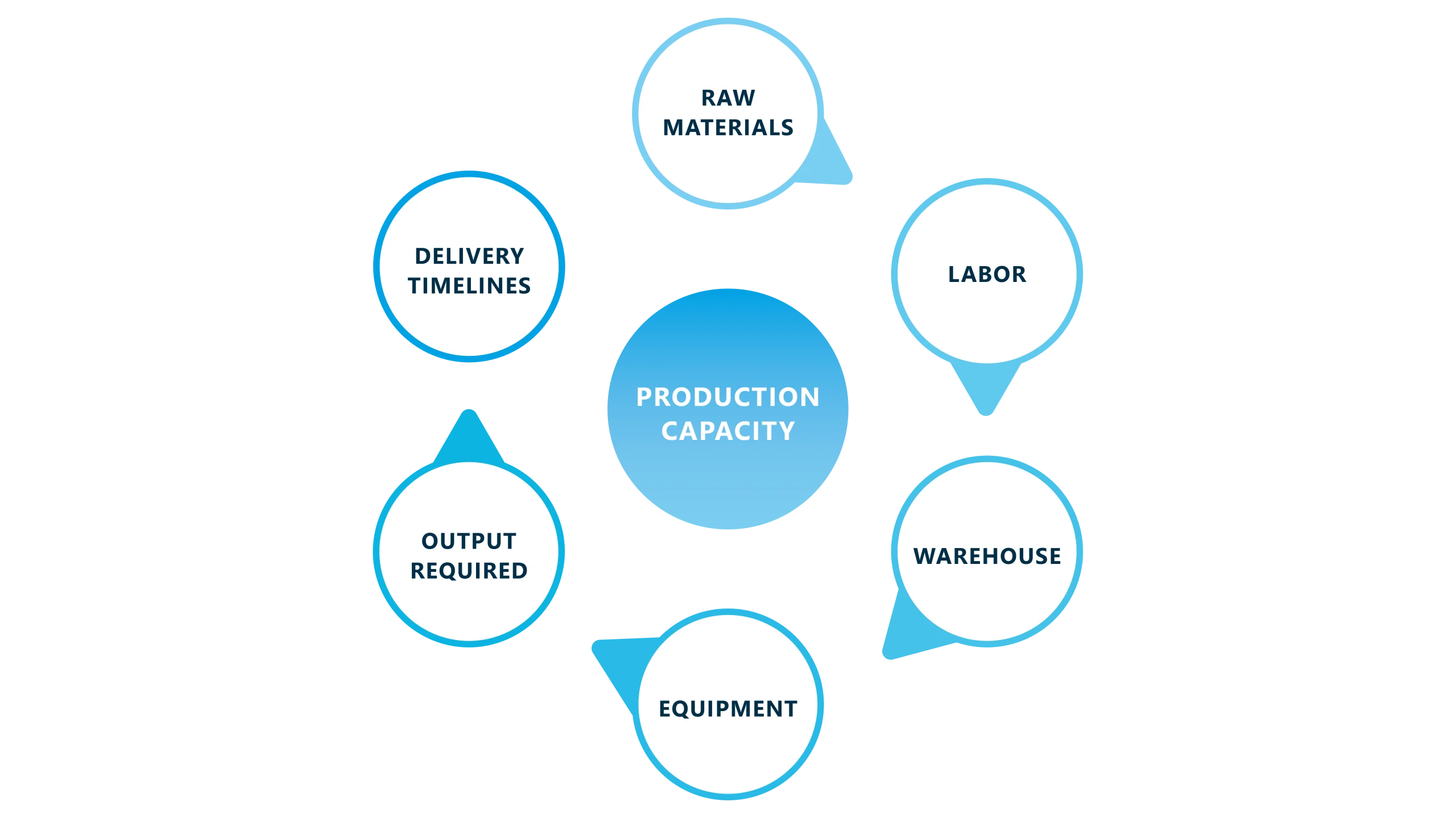

Un’altra caratteristica che contraddistingue le aziende manifatturiere- e di cui devono tenere conto quando pianificano la produzione – è il vincolo della capacità produttiva. Mentre un grossista di solito ha la possibilità di ordinare più scorte ai propri fornitori, un’azienda manifatturiera può avere difficoltà a produrre più prodotti, in quanto può essere condizionata sia dai limiti dei propri fornitori che dalla propria capacità produttiva.

Dove si colloca il piano di produzione nel ciclo di pianificazione?

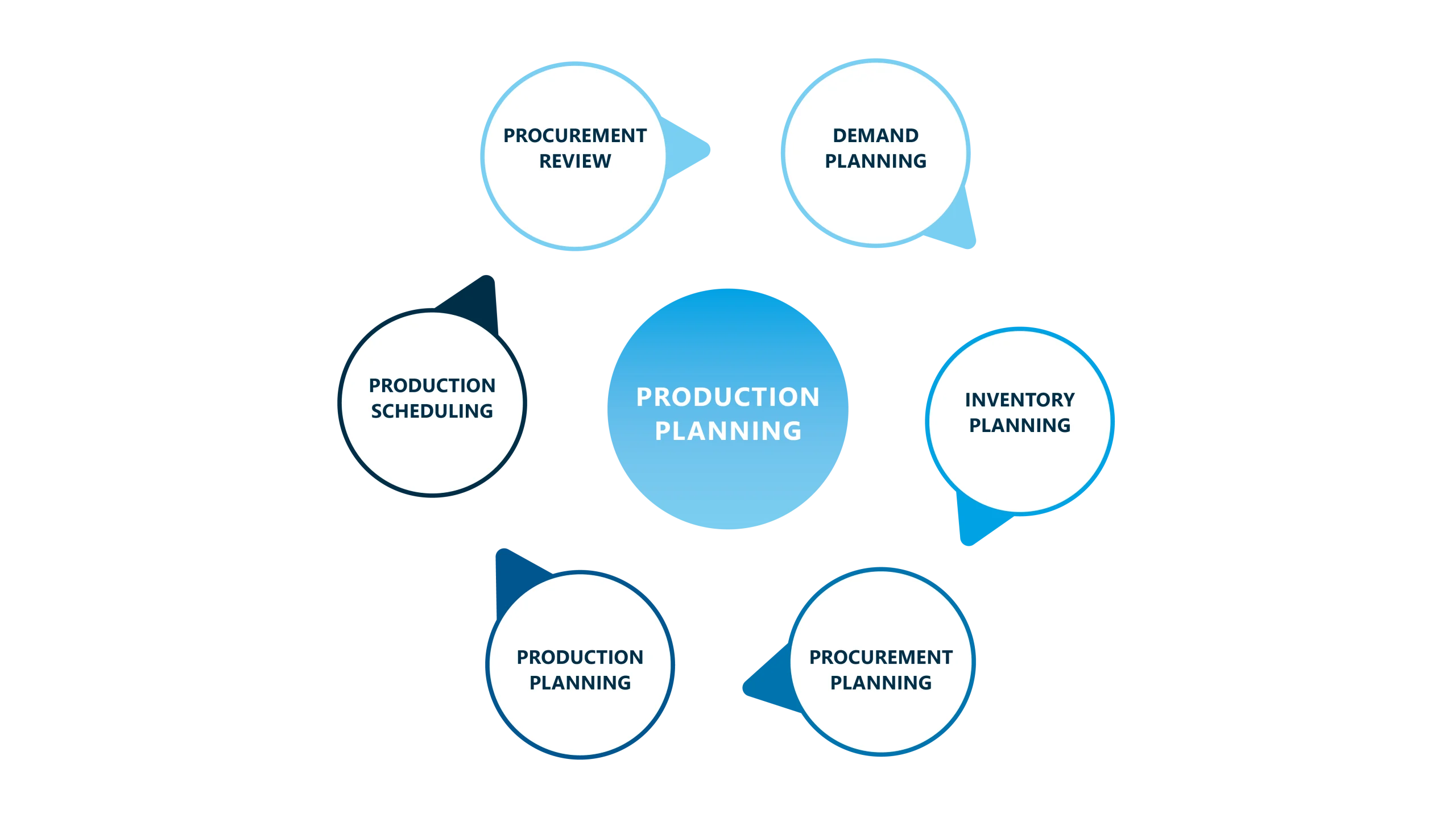

Pianificazione della domanda – Pianificazione delle scorte – Pianificazione degli approvvigionamenti – Pianificazione della produzione – Programmazione della produzione – Revisione degli approvvigionamenti

Questo è il ciclo ricorrente della pianificazione per un’azienda manifatturiera. Analizziamo ogni fase in modo più dettagliato.

Pianificazione della domanda (demand planning)

Si tratta di prevedere la domanda futura per ogni articolo dell’assortimento, tenendo conto di tutti i canali di vendita e dei suoi possibili andamenti

Pianificazione delle scorte (inventory planning)

Si tratta di calcolare il livello di scorte da mantenere in ogni magazzino per soddisfare la domanda prevista e le variazioni che possono verificarsi.

Pianificazione degli acquisti (procurement planning)

È la previsione del fabbisogno di acquisti da effettuare per mantenere i livelli di stock proposti per le materie prime e i prodotti non fabbricati internamente.

Pianificazione della produzione (production planning)

Si tratta della previsione dei requisiti di produzione per mantenere i livelli di stock proposti per i beni prodotti dall’azienda stessa.

Pianificazione della produzione (production scheduling)

È il programma di produzione che viene realizzato sulla base della pianificazione della produzione, ma entrando più nel dettaglio, tenendo conto delle limitazioni delle linee di produzione, delle regole di cambio prodotto delle linee, delle esigenze di pulizia delle linee e di tutte le possibili caratteristiche che limitano, restringono o modellano la produzione.

Revisione degli appalti (procurement review)

Una volta programmata la produzione, il piano di approvvigionamento deve essere rivisto per garantire la disponibilità delle materie prime necessarie.

Quali elementi compongono il processo di pianificazione della produzione?

Nell’ambito della pianificazione della produzione, è necessario considerare diversi elementi interconnessi. Questi includono:

Strategia di produzione

È importante considerare se si tratta di un modello di produzione Make To Stock o Make To Order. In base a questa strategia iniziale, si passa a considerazioni più dettagliate sulla produzione.

Ad esempio, è possibile interrompere il processo di produzione nei fine settimana? Oppure è necessario lavorare sempre al 100% della capacità produttiva? La cosa importante è stabilire obiettivi di produzione chiari e allineati con la strategia generale dell’azienda.

Programmi di produzione

La creazione di un calendario di produzione dettagliato che indichi le date in cui le linee possono essere attive e specifichi le risorse assegnate a ciascun compito è uno degli aspetti principali del piano di produzione.

Colli di bottiglia e tassi di produzione

In tutte le linee di produzione ci sono dei colli di bottiglia che sono segnati dai tassi di produzione. È importante lavorare su questi ritmi per migliorare le prestazioni della linea.

Sono questi tassi di produzione, insieme ai programmi di produzione, a determinare la capacità produttiva.

Quando si tratta di stabilire i tassi di produzione per la pianificazione, uno degli equivoci più comuni è quello di pensare che il mio impianto produrrà più prodotti all’ora di quello che ha ottenuto storicamente. Quando si pianifica utilizzando questi tassi gonfiati, si pensa di avere più prodotto di quello che si è effettivamente in grado di produrre. In questo modo, ci troveremo con delle scorte sbagliate rischiando di minare la nostra reputazione con i clienti.

Disponibilità di materiali

Il piano di produzione si basa sulla corretta disponibilità di materie prime, componenti e materiali ausiliari. In alcuni casi infatti, alcune di queste materie prime possono essere proprio quelle che pongono dei vincoli al piano di produzione.

D’altra parte, la determinazione dei materiali necessari per la produzione implica il lavoro con le distinte dei materiali (BOM), il calcolo delle quantità necessarie e la programmazione dell’approvvigionamento.

Disponibilità delle risorse

A volte l’assegnazione di personale, attrezzature e altre risorse a compiti o operazioni specifiche in base al programma di produzione può rappresentare un vincolo. Dobbiamo garantire la disponibilità di risorse addestrate e qualificate per le attività di produzione.

Controllo qualità

L’attuazione di misure per garantire che i prodotti soddisfino gli standard di qualità durante l’intero processo di produzione è importante e necessaria. Ciò include esami, ispezioni e monitoraggio delle procedure di controllo della qualità.

Miglioramento continuo

L’analisi dei processi produttivi, l’identificazione delle inefficienze e l’implementazione di modifiche o miglioramenti per aumentare la produttività, ridurre i costi e migliorare l’efficacia complessiva sono tutti compiti necessari in qualsiasi ambiente di produzione.

I miglioramenti ottenuti attraverso questi processi devono essere allineati con i parametri utilizzati per la pianificazione della produzione.

Quali sono i metodi o gli strumenti più efficaci per ottimizzare la pianificazione della produzione?

Quando si pianifica la produzione, bisogna partire da una buona anagrafica, che ci mostra le possibili linee di produzione per ogni articolo, i vincoli di produzione e i tassi di produzione medi per ogni articolo (quantità di prodotto ottenuto per ora di produzione).

Una volta che abbiamo questi dati, possiamo fare la pianificazione in diversi sistemi. Partiamo dal più semplice: excel; questo strumento offre una grande flessibilità ma, allo stesso tempo, può comportare dei rischi, a causa dei limiti legati alla mancanza di funzionalità collaborative, alla scalabilità e alla scarsa efficienza e precisione operativa.

Quando l’azienda è di dimensioni significative, è più adatto utilizzare sistemi di pianificazione specifici.

Sistemi di pianificazione a capacità infinita

Nell’ambito dei sistemi di pianificazione, abbiamo i sistemi di pianificazione a capacità infinita. Questi sistemi pianificano ciò che deve essere prodotto in base alla previsione della domanda e alla pianificazione delle scorte, senza però tenere conto di alcuna limitazione della capacità produttiva. Questo tipo di pianificazione è adatto in ambienti in cui la capacità produttiva è molto più alta del carico di produzione degli impianti.

Quando l’impianto si avvicina al limite di produzione e la capacità non è sempre sufficiente a soddisfare le esigenze di produzione, diventa necessario affidarsi ad altri tipi di strumenti.

Sistemi di pianificazione a capacità finita

I sistemi di pianificazione calcolano per ogni periodo di tempo il carico di lavoro che avrebbe l’impianto e lo confrontano con la capacità disponibile. Se l’impianto di produzione in quel periodo è in grado di far fronte al carico o meno. Ma nei periodi in cui il carico di lavoro supera la capacità disponibile, devono essere analizzate alternative che consentano alcune delle seguenti opzioni: (a) ridurre il carico, (b) cercare linee di produzione alternative, (c) anticipare o ritardare la produzione, o (d) aumentare la capacità produttiva attraverso, ad esempio, turni o straordinari.

Il calcolo del carico e della capacità viene effettuato tenendo conto dei tassi di produzione medi nel processo produttivo chiave che stabilisce il tasso di lavoro (produzione media all’ora). In alcuni ambienti, sono necessari ulteriori strumenti di sequenziamento.

Una volta ottenuta la pianificazione della produzione a uno qualsiasi di questi livelli, è il momento di eseguirla. Per controllare l’esecuzione della produzione, l’OEE (Overall Equipment Effectiveness) ottenuto e le materie prime, i componenti, le ore di lavoro e le risorse produttive utilizzate, si utilizzano i MES (Manufacturing Execution Systems). Questi rappresentano un livello superiore ai sistemi SCADA (Supervisory Control and Data Acquisition Systems) dell’impianto e forniscono tutte le informazioni necessarie per seguire i processi produttivi dell’impianto.

Come si gestisce la volatilità della domanda nel processo di pianificazione della produzione?

Come già detto, i piani di produzione si basano sulle previsioni della domanda e sui programmi di inventario. Tuttavia, i piani possono non essere rispettati perché la domanda è più alta del

previsto, perché le materie prime non arrivano o perché il processo di produzione non produce le quantità previste. Potremmo quindi essere costretti a modificare i nostri piani di produzione. Un fattore da tenere presente è che dobbiamo sempre rispettare il periodo di blocco della produzione, ossia i giorni in cui il piano di produzione non può essere modificato.

Un’altra possibile alternativa, in caso di cambiamento dei piani, è quella di esternalizzare parte della produzione a un’altra azienda o di spostarla in un altro stabilimento all’interno dell’azienda.

Quando si apportano modifiche alla produzione, è sempre necessario convalidare la disponibilità delle materie prime e i loro tempi di consegna. Per questo motivo, si raccomanda la possibilità di avere fornitori alternativi vicini, riducendo così i tempi di consegna e rafforzando la capacità di far fronte a eventuali cambiamenti di programma.

Come vengono gestiti i colli di bottiglia nel processo di pianificazione della produzione?

Per collo di bottiglia in un processo produttivo si intende quella parte del processo che limita la capacità produttiva. Questo collo di bottiglia è quello che segna il tasso di produzione di una linea di produzione, poiché è quello che indica la capacità massima della linea.

Uno dei compiti principali degli ingegneri di produzione è cercare di eliminare o ridurre questi colli di bottiglia. A tal fine, è necessario mettere in atto procedure di misurazione e controllo che consentano di migliorare le prestazioni di questa parte del processo produttivo.

Come si coordina la pianificazione della produzione con gli altri reparti di un’organizzazione?

All’interno dei processi aziendali, il coordinamento tra i reparti commerciali e operativi, insieme alla conformità dei reparti finanziari, svolge un ruolo fondamentale.

In vista di questo coordinamento, in tutte le grandi aziende di produzione si devono tenere almeno una volta al mese riunioni di Sales and Operations Planning (S&OP). In questa riunione, oltre a rivedere le prestazioni delle vendite e delle operazioni passate, si discutono i piani di domanda, i piani di inventario e i piani di produzione.

Analizziamo inoltre nel dettaglio tutti i punti critici in cui prevediamo un possibile problema di servizio o di sovraccapacità, per poter prendere decisioni consensuali nell’interesse dell’azienda nel suo complesso (e non solo nell’interesse dei singoli reparti).

Teka riduce le scorte del 69% con Slim4

Teka è una delle aziende leader a livello mondiale nella produzione e vendita di elettrodomestici.

Dopo aver adottato Slim4 per la gestione della propria supply chain, l’azienda è riuscita a ridurre le rotture di stock del 69% a livello globale e fino all’80% nel caso di articoli di categoria “A”. Allo stesso tempo, Teka è riuscita ad aumentare il fatturato dell’assortimento del 33%.

Nel caso delle aziende di produzione, Slim4 propone le quantità da fornire e da produrre per ogni periodo di tempo. Se ci si concentra sulle quantità da produrre, Slim4 è in grado di analizzare se queste quantità sono realizzabili nelle nostre linee di produzione o se è necessario “spostare” la produzione su altre risorse o su altri impianti, cambiare i periodi di produzione,

aumentare la capacità produttiva o addirittura subappaltare la produzione a un soggetto esterno.

Le funzionalità di pianificazione della produzione della nostra piattaforma avanzata di pianificazione della supply chain, Slim4, consentono la completa integrazione della Supply Chain, collegando non solo i processi di pianificazione delle vendite, delle scorte e degli approvvigionamenti, ma anche i processi di produzione delle aziende manifatturiere. In questo modo, con un unico strumento, è possibile eseguire tutti i processi necessari per ottenere una pianificazione end-to-end completamente integrata.

Quali sono i KPI utilizzati per valutare l’efficacia della pianificazione della produzione?

Per misurare l’efficacia della pianificazione della produzione, si possono utilizzare diversi KPI, come quelli che seguono:

Produzione pianificata vs. quantità prodotta

Il primo KPI è il confronto tra la quantità di produzione pianificata e quella prodotta. Questo indicatore ci mostra se abbiamo fatto piani coerenti e fattibili e se gli impianti stanno lavorando come dovrebbero.

Efficacia complessiva dell’apparecchiatura

Un altro indicatore che possiamo prendere in considerazione è l’OEE (Overall Equipment Effectiveness) che misura l’effettiva efficienza di una fabbrica. L’impianto può essere efficiente solo se viene pianificato correttamente.

OTIF (On Time In Full)

Se vogliamo misurare lo standard complessivo del processo di pianificazione, possiamo controllare i risultati finali di questo processo. Questo può essere misurato attraverso la soddisfazione dei clienti che, a sua volta, può essere misurata attraverso il livello OTIF (On Time In Full) per analizzare quali ordini sono stato in grado di evadere completamente e nei tempi desiderati dal cliente.

Conclusione: Pianificazione della produzione, la chiave per coordinare i nostri processi di pianificazione ed essere efficienti

Nella gestione quotidiana delle nostre aziende ci troviamo di fronte a numerosi problemi: mancanza di manodopera, mancanza di capacità produttiva, mancanza di materie prime, mancanza di magazzino… Sono tutti rischi che le aziende manifatturiere devono affrontare e che minacciano la loro efficienza, ma che possono essere mitigati con una buona pianificazione in generale, e una buona pianificazione della produzione in particolare.

Tuttavia, non sempre i piani vengono rispettati. È una situazione che vediamo di continuo, con le sempre più frequenti interruzioni delle Supply Chain globali. È in queste situazioni che le aziende devono dimostrare la loro adattabilità e la loro resilienza. L’unico modo per riuscirci è dotarsi di una tecnologia per la supply chain che permetta di essere agili e di avere visibilità sull’intero processo.

Domande frequenti

In che modo l’intelligenza artificiale può contribuire a rendere più efficiente la pianificazione della produzione?

Grazie ad algoritmi avanzati, l’IA è in grado di identificare modelli, minimizzare i costi e migliorare l’allocazione delle risorse, facilitando un processo decisionale più informato. Questo porta a una produzione più efficiente, a una riduzione degli sprechi e a un migliore adattamento ai cambiamenti della domanda di mercato.

Quali sono i principali rischi di una pianificazione inefficace della produzione?

Una pianificazione della produzione inefficiente comporta rischi finanziari, generando un eccesso di costi e una sotto-efficienza nell’allocazione delle risorse. Può provocare ritardi nelle consegne, squilibri nelle scorte, insoddisfazione dei clienti, spreco di risorse e riduzione della competitività rispetto ad altre aziende. Inoltre, influisce sulle relazioni della catena di fornitura e può indebolire la posizione dell’azienda in termini di soddisfazione della domanda e di qualità del prodotto.

Quali sono le differenze tra un sistema di pianificazione infinito e uno finito?

Un sistema di pianificazione infinito non considera i vincoli di capacità e presuppone risorse illimitate, il che non è vero per tutte le aziende. Al contrario, un sistema a capacità finita prende in considerazione i vincoli delle risorse, come i macchinari e la manodopera, dando vita a pianificazioni più realistiche e adattate alla capacità disponibile. La schedulazione a capacità finita è fondamentale per evitare sovraccarichi e massimizzare l’efficienza in ambienti produttivi con risorse limitate.

Che cos’è un collo di bottiglia in un’azienda manifatturiera?

In un’azienda manifatturiera, un collo di bottiglia si riferisce a un punto specifico del processo produttivo che limita la capacità di produzione. Questo punto opera a una capacità inferiore rispetto ad altre parti del processo, creando un collo di bottiglia nell’efficienza complessiva. I colli di bottiglia possono essere causati da vincoli della catena di fornitura, inefficienze del processo, problemi di capacità produttiva o qualsiasi altro fattore che ostacoli in modo significativo il flusso di produzione.