İçindekiler tablosu

İçindekiler tablosu- Üretim planlama Soru-Cevap: Üretim operasyonunuzun tamamında verimlilik sağlayın

- Üretim planlama nedir?

- Üretim planlama sürecini oluşturan unsurlar nelerdir?

- Üretim planlamasını optimize etmede en etkili yöntem veya araçlar hangileridir?

- Üretim planlama sürecinde talep oynaklığı nasıl yönetilir?

- Üretim planlama sürecindeki darboğazlar nasıl yönetiliyor?

- Üretim planlaması bir kuruluştaki diğer departmanlarla nasıl koordine edilir?

- Teka, Slim4 ile stoksuz çalışmayı %69 oranında azaltıyor

- Üretim planlamasının etkinliğini değerlendirmek için kullanılan temel performans göstergeleri (KPI’lar) nelerdir?

- Sonuç: Üretim planlama, planlama süreçlerimizi koordine etmenin ve verimli olmanın anahtarı

- SSS

Üretim planlamasının hedefleri açıktır: Üretkenliği en üst düzeye çıkarmak ve üretimi müşteri beklentilerini karşılayacak şekilde planlarken fazlalıkları veya stokları en aza indirmek. Ancak üretim ortamları, zincirin diğer halkalarına kıyasla birçok nüansa sahiptir.

Bu farklılıkların temeli, imalat şirketlerinin hammadde ve yarı mamulleri son müşteriye satışa hazır bitmiş ürünlere dönüştüren Tedarik Zincirindeki ana oyuncular olmasıdır.

Etkili bir üretim planlama süreci çeşitli aşamaları kapsamalıdır:

- Talep analizi.

- Optimal bir envanter politikasının belirlenmesi.

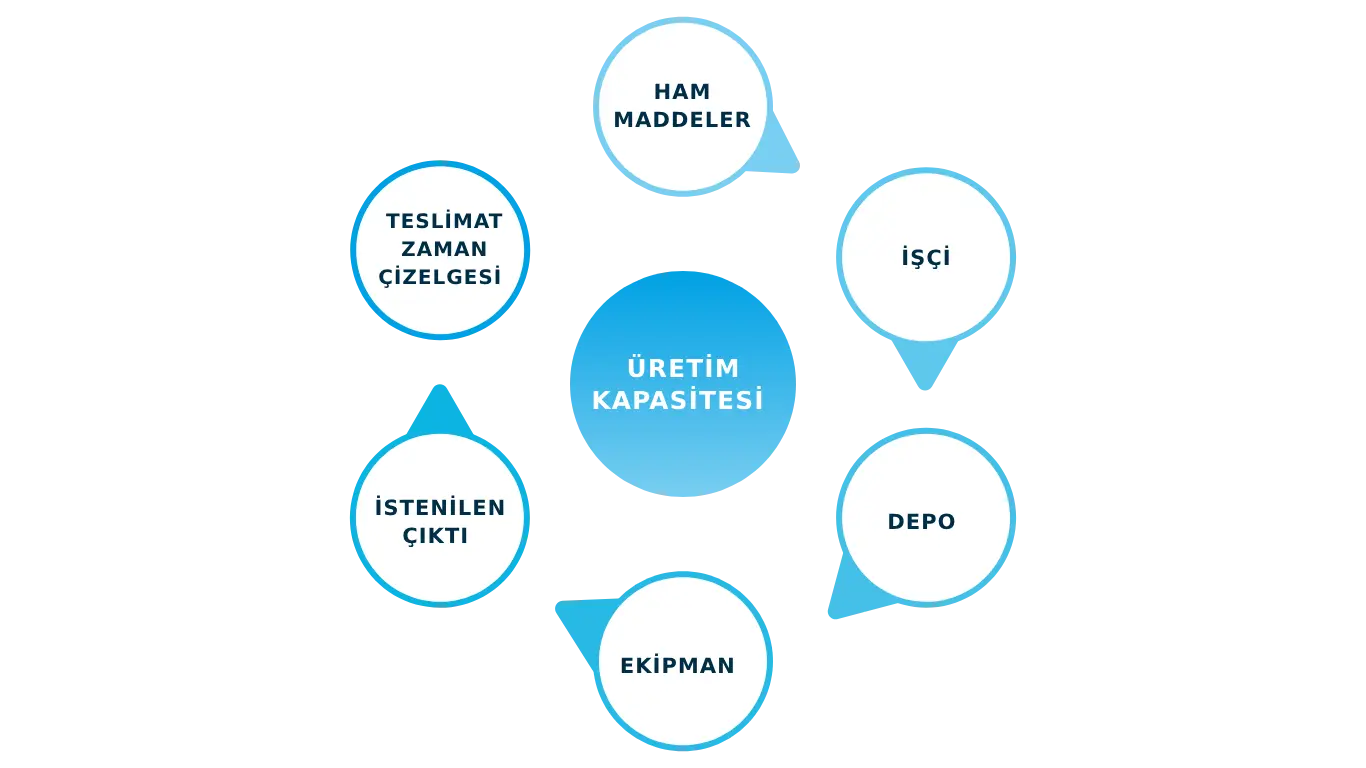

- Üretim kapasitesinin belirlenmesi.

- Mevcut hammadde ve tedarik planlarının değerlendirilmesi,

- Kalite kontrol gerekliliklerinin ve daha geniş bir sürekli iyileştirme süreci tarafından belirlenenlerin yerine getirilmesi.

Bu blogda, üretim planlama sürecine odaklanacak, tüm aşamalarını analiz edecek ve teknolojinin üretim planlama yaklaşımınızı nasıl optimize edebileceği üzerine düşüneceğiz.

Üretim planlama nedir?

Üretim planlamasından bahsettiğimizde, malların üretiminde veya hizmetlerin sağlanmasında verimliliği ve hedeflerin yerine getirilmesini garanti altına almak için kaynakları, zamanı ve faaliyetleri dağıtan stratejiden bahsederiz. Genel olarak, bu sürecin yapmaya çalıştığı şey, Tedarik Zincirindeki diğer halkalar gibi talebi öngörmektir, ancak aynı zamanda üretimde kullanılan hammadde, işgücü ve makinelerin optimizasyonu ve optimum üretim seviyelerine ulaşmak için süreçlerin senkronizasyonu gibi diğer özellikleri de dikkate almalıdır.

İmalatçıların bir diğer ayırt edici özelliği – ve üretimi planlarken dikkate almaları gereken özellik – üretim kapasitesi üzerindeki kısıtlamalardır. Bir toptancı veya perakendeci genellikle tedarikçilerinden daha fazla stok sipariş etme seçeneğine sahipken, bir imalat şirketi hem tedarikçilerinin sınırlamalarından hem de kendi üretim kapasitesinden etkilenebileceğinden daha fazla ürün üretmekte zorlanabilir.

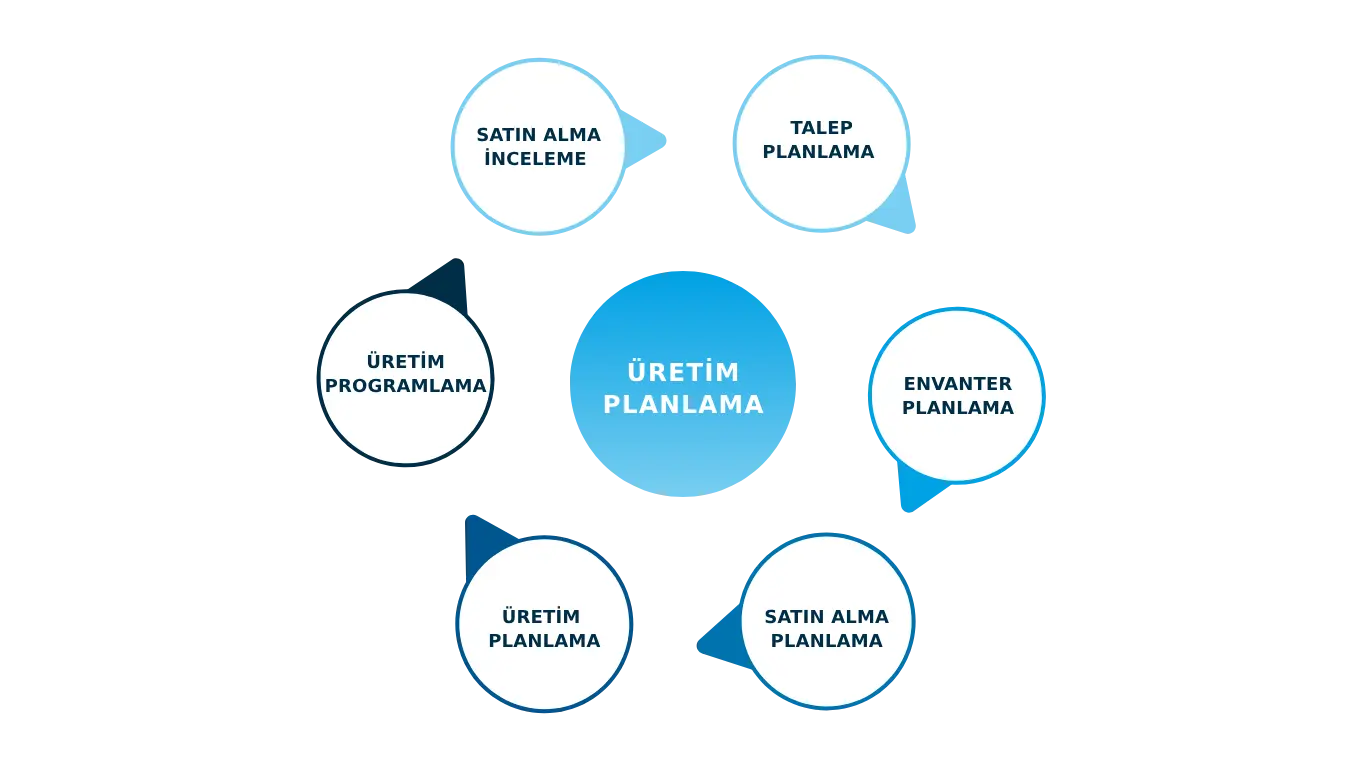

Üretim planı planlama döngüsünün neresinde yer alıyor?

Talep Planlama – Envanter Planlama – Tedarik Planlama – Üretim Planlama – Üretim Çizelgeleme – Tedarik Gözden Geçirme

Bu, bir üretim şirketi için yinelenen planlama döngüsüdür. Her aşamaya biraz daha ayrıntılı olarak bakalım.

Talep Planlama

Her satış kanalını dikkate alarak ürün yelpazesindeki her bir ürün için gelecekteki talebin tahmin edilmesinden oluşur.

Envanter Planlama

Beklenen talebi ve meydana gelebilecek varyasyonları karşılamak için her bir lokasyonda bulundurmanız gereken envanter seviyesinin hesaplanmasından oluşur.

Satın Alma Planlaması

Hammaddeler ve kurum içinde üretilmeyen ürünler için önerilen envanter seviyelerini korumak amacıyla yapılması gereken satın alma gereksinimlerinin tahminidir.

Üretim Planlama

Şirketin kendisi tarafından üretilen malların önerilen envanter seviyelerini korumak için üretim gereksinimlerinin tahminidir.

Üretim planlaması

Üretim planlaması temelinde gerçekleştirilen ancak üretim hatlarının kısıtlamaları, hatların ürün değişim kuralları, hat temizleme ihtiyaçları ve üretimi sınırlayan, kısıtlayan veya şekillendiren tüm olası özellikleri dikkate alarak daha fazla ayrıntıya giren üretim programıdır.

Satın Alma İncelemesi

Üretim planlandıktan sonra, gerekli hammaddelerin mevcut olduğundan emin olmak için tedarik planı gözden geçirilmelidir.

Üretim planlama sürecini oluşturan unsurlar nelerdir?

Üretim planlamasında, dikkate alınması gereken birbiriyle bağlantılı farklı unsurlar vardır. Bunlar şunları içerir:

Üretim stratejisi

Stokta Yap veya Sipariş Üzerine Yap üretim modeline sahip olup olmadığınızı göz önünde bulundurmanız önemlidir. Bu başlangıç stratejisine bağlı olarak, daha ayrıntılı üretim hususlarına geçiyoruz.

Örneğin, üretim sürecini hafta sonları durdurmak mümkün mü? Ya da her zaman %100 kapasiteyle çalışmak gerekli mi? İşletmenin genel stratejisiyle uyumlu net üretim hedefleri belirlemek önemlidir.

Üretim programları

Hatların üzerinde çalışılabileceği tarihleri gösteren ayrıntılı bir üretim takvimi oluşturmak ve her bir görev veya operasyon için tahsis edilen kaynakları belirtmek, üretim planımızın ana unsurlarından biridir.

Darboğazlar ve üretim oranları

Tüm üretim hatlarında, üretim oranlarının işaret ettiği darboğazlar vardır. Hat performansını iyileştirmek için bu oranlar üzerinde çalışmak önemlidir.

Üretim kapasitesini belirleyen, üretim programlarıyla birlikte bu üretim oranlarıdır.

Planlama amacıyla üretim oranlarının belirlenmesi söz konusu olduğunda, en yaygın yanılgılardan biri tesisin saat başına geçmişte elde ettiğinden daha fazla ürün üreteceğini düşünmektir. Bu şişirilmiş oranları kullanarak planlama yaparken, gerçekte üretebileceğimizden daha fazla ürüne sahip olacağımızı düşünürüz. Böyle yaparak stoksuz kalacağız ve teslimat taahhütlerimizi yerine getiremeyeceğimiz için müşterilerimiz nezdindeki itibarımız azalacak.

Malzemelerin mevcudiyeti

Üretim hatlarının hammadde, bileşen ve yardımcı malzemelerle beslenmesi kritik önem taşır. Bazı durumlarda, bu hammaddelerden bazıları üretim planındaki kısıtlamaları belirleyen hammaddeler olabilir.

Öte yandan, üretim için gerekli malzemelerin belirlenmesi, malzeme listeleri (BOM) ile çalışmayı, gerekli miktarları hesaplamayı ve tedariği planlamayı içerir.

Kaynak kullanılabilirliği

Bazen personel, ekipman ve diğer kaynakların üretim programına göre belirli görevlere veya operasyonlara atanması bir kısıtlama olabilir. Üretim görevleri için eğitimli ve vasıflı kaynakların mevcudiyetini sağlamalıyız.

Kalite kontrol

Ürünlerin üretim süreci boyunca kalite standartlarını karşılamasını sağlamak için önlemlerin uygulanması önemli ve gereklidir. Bu, incelemeleri, denetimleri ve kalite kontrol prosedürlerinin izlenmesini içerir. Kalite kontrolleri üretim seviyelerindeki düşüşleri belirlediğinden, üretim oranı yeterli miktarda geçerli ürün üretilmesini sağlayacak şekilde ayarlanmalıdır.

Sürekli iyileştirme

Üretim süreçlerini analiz etmek, verimsizlikleri belirlemek ve üretkenliği artırmak, maliyetleri düşürmek ve genel etkinliği artırmak için değişiklikleri veya iyileştirmeleri uygulamak, her üretim ortamında gerekli görevlerdir.

Bu süreçler aracılığıyla elde edilen iyileştirmeler, üretim planlaması için kullanılan parametrelerle uyumlu hale getirilmelidir.

Üretim planlamasını optimize etmede en etkili yöntem veya araçlar hangileridir?

Üretimi planlarken, bize her bir kalem için olası üretim hatlarını, üretim kısıtlamalarını ve her bir kalem için ortalama üretim oranlarını (üretim saati başına elde edilen ürün miktarı) gösteren ana verilerden başlamalıyız.

Bu verilere sahip olduğumuzda, planlamayı farklı sistemlerde yapabiliriz. En basitinden başlayacak olursak, bir Excel elektronik tablosundan bahsedebiliriz. Bu araç büyük bir esneklik sunar, ancak aynı zamanda işbirliğine dayalı işlevlerin eksikliği, ölçeklenebilirlik ve düşük operasyonel verimlilik ve hassasiyet gibi sınırlamalar nedeniyle risk de taşıyabilir.

Şirket önemli bir büyüklüğe sahip olduğunda, belirli planlama sistemlerinin kullanılması en yaygın olanıdır.

Sonsuz planlama sistemleri

Planlama sistemleri alanında, sonsuz kapasiteli planlama sistemlerine sahibiz. Bu sistemler, talep tahmini ve envanter planlamasına dayalı olarak, ancak üretim kapasitesindeki herhangi bir sınırlamayı dikkate almadan ne üretilmesi gerektiğini planlar. Bu tür planlama, üretim kapasitesinin tesislerin üretim yükünden çok daha yüksek olduğu ortamlar için uygundur.

Tesis üretim sınırına yaklaştığında ve üretim ihtiyaçlarını karşılamak için her zaman yeterli kapasite olmadığında, diğer araç türlerine güvenmek gerekir.

Sonlu kapasite planlama sistemleri

Planlama sistemleri her bir zaman dilimi için tesisin sahip olacağı iş yükünü hesaplar ve bunu mevcut kapasite ile karşılaştırır. Eğer üretim tesisi o dönemdeki yük ile başa çıkabiliyorsa harika. Ancak iş yükünün mevcut kapasiteyi aştığı dönemlerde, aşağıdaki seçeneklerden bazılarına izin veren alternatifler analiz edilmelidir: (a) yükü azaltmak, (b) alternatif üretim hatları aramak, (c) üretimi öne çekmek veya geciktirmek veya (d) örneğin vardiya veya fazla mesai yoluyla üretim kapasitesini artırmak.

Yük ve kapasite hesaplaması, iş oranını (saat başına ortalama çıktı) belirleyen temel üretim sürecindeki ortalama üretim oranları dikkate alınarak yapılır. Bazı ortamlarda, ek sıralama araçları gereklidir.

Bu seviyelerden herhangi birinde üretim planlamasını yaptıktan sonra sıra bu planlamayı uygulamaya gelir. Üretimin nasıl yürütüldüğünü, elde edilen OEE‘yi (Genel Ekipman Etkinliği) ve kullanılan hammaddeleri, bileşenleri, çalışma saatlerini ve üretim kaynaklarını kontrol etmek için MES (Üretim Yürütme Sistemleri) kullanılır. Bunlar tesisin SCADA‘sının (Denetleyici Kontrol ve Veri Toplama Sistemleri) üzerinde bir katmanı temsil eder ve tesisteki üretim süreçlerini takip etmek için gerekli tüm bilgileri sağlar.

Üretim planlama sürecinde talep oynaklığı nasıl yönetilir?

Daha önce de belirtildiği gibi, üretim planları talep tahminlerine ve envanter programlarına dayanır. Ancak, talebin beklenenden yüksek olması veya hammaddelerin gelmemesi ya da üretim sürecinin beklenen miktarları üretmemesi nedeniyle planlar karşılanamayabilir. Bu nedenle üretim planlarımızı değiştirmek zorunda kalabiliriz. Akılda tutulması gereken bir faktör de üretim dondurma süresine, yani üretim planının değiştirilemeyeceği günlere her zaman riayet etmemiz gerektiğidir.

Planlar değiştiğinde olası bir diğer alternatif de üretimin bir kısmını başka bir şirkete yaptırmak veya şirket içinde başka bir tesise taşımaktır.

Üretimde değişiklik yaparken, hammaddelerin mevcudiyetini ve teslim sürelerini doğrulamak her zaman gereklidir. Bu nedenle, müşteriye daha yakın alternatif tedarikçilere sahip olma potansiyeli tavsiye edilir, böylece teslim süreleri azaltılır ve planlardaki herhangi bir değişiklikle başa çıkma yeteneği güçlendirilir.

Üretim planlama sürecindeki darboğazlar nasıl yönetiliyor?

Bir üretim sürecindeki darboğaz, sürecin üretim kapasitesini sınırlayan kısmı olarak anlaşılır. Bu darboğaz, bir üretim hattının üretim hızını belirleyen ve hattın maksimum kapasitesini gösteren darboğazdır.

Üretim mühendislerinin ana görevlerinden biri bu darboğazları ortadan kaldırmaya veya azaltmaya çalışmaktır. Bunu yapmak için, üretim sürecinin bu kısmının performansının iyileştirilmesine yol açabilecek ölçüm ve kontrol prosedürleri uygulanmalıdır.

Üretim planlaması bir kuruluştaki diğer departmanlarla nasıl koordine edilir?

Şirketin süreçlerinde, ticari ve operasyon departmanları arasındaki koordinasyon ve mali departmanların uyumu kilit bir rol oynamaktadır.

Bu koordinasyonu sağlamak amacıyla, tüm büyük üretim şirketlerinde ayda en az bir kez satış ve operasyon planlama (S&OP) toplantıları yapılmalıdır. Bu toplantıda geçmiş satış ve operasyon performansının gözden geçirilmesinin yanı sıra talep planları, envanter planları ve üretim planları tartışılır.

Ayrıca, şirketin bir bütün olarak menfaatine (sadece tek tek departmanların menfaatine değil) uzlaşmaya dayalı kararlar alabilmek için olası bir hizmet sorunu veya kapasite fazlası sorunu öngördüğümüz kritik noktaları ayrıntılı olarak analiz ediyoruz.

Teka, Slim4 ile stoksuz çalışmayı %69 oranında azaltıyor

Teka, ev aletleri üretimi ve satışı konusunda dünyanın önde gelen şirketlerinden biridir.

Tedarik Zincirinin yönetimi için Slim4’u benimsedikten sonra şirket, stok kırılmalarını küresel düzeyde %69, “A” kategorisi ürünlerde ise %80’e varan oranlarda azaltmayı başardı. Aynı şekilde Teka, ürün çeşitliliği cirosunu da %33 oranında artırmayı başardı.

Üretim şirketleri söz konusu olduğunda Slim4, her bir dönem için tedarik edilecek ve üretilecek miktarları önerir. Üretilecek miktarlara odaklanırsak, platformlar ayrıca bu miktarların üretim hatlarımızda uygulanabilir olup olmadığını veya üretimi başka kaynaklara veya başka tesislere “taşımamız”, üretim dönemlerini değiştirmemiz, üretim kapasitesini artırmamız veya hatta üretimi harici bir tarafa taşeron olarak vermemiz gerekip gerekmediğini analiz eder.

Gelişmiş Tedarik Zinciri planlama platformumuz Slim4’un üretim planlama yetenekleri, sadece satış, envanter ve satın alma planlama süreçlerini değil, aynı zamanda üretim şirketleri için üretim süreçlerini de birbirine bağlayarak Tedarik Zincirinin tam entegrasyonunu sağlar. Bu şekilde, tek bir araçla, tamamen birleştirilmiş uçtan uca planlama elde etmek için gerekli tüm süreçleri yürütmek mümkündür.

Üretim planlamasının etkinliğini değerlendirmek için kullanılan temel performans göstergeleri (KPI’lar) nelerdir?

Üretim planlamasının etkinliğini ölçerken, aşağıdaki gibi farklı anahtar performans göstergeleri (KPI’lar) kullanabiliriz:

Planlanan üretim ve üretilen miktar

İlk KPI, planlanan üretim miktarı ile üretilen miktar arasındaki karşılaştırma olacaktır. Bu gösterge bize tutarlı ve uygulanabilir planlar yapıp yapmadığımızı ve tesislerin olması gerektiği gibi çalışıp çalışmadığını gösterir.

Genel Ekipman Etkinliği

Dikkate alabileceğimiz bir diğer gösterge de bir fabrikanın gerçekte ne kadar verimli olduğunu ölçen OEE’dir (Genel Ekipman Verimliliği). Tesis ancak doğru planlandığı takdirde verimli olabilir.

OTIF

Planlama sürecinin genel standardını ölçmek istiyorsak, bu sürecin nihai sonuçlarını kontrol edebiliriz. Bu, müşteri memnuniyeti ile ölçülebilir ve bu da OTIF (On Time In Full) seviyesi ile ölçülerek hangi siparişleri eksiksiz ve müşterinin istediği zaman dilimi içerisinde yerine getirebildiğim analiz edilebilir.

Sonuç: Üretim planlama, planlama süreçlerimizi koordine etmenin ve verimli olmanın anahtarı

Şirketlerimizin günlük işleyişinde çok sayıda sorunla karşı karşıya kalırız: insan gücü eksikliği, üretim kapasitesi eksikliği, hammadde eksikliği, depolama eksikliği… Bunların hepsi imalat şirketlerinin karşı karşıya kaldığı ve verimliliklerini tehdit eden risklerdir, ancak genel olarak iyi bir planlama ve özellikle de iyi bir üretim planlaması ile azaltılabilir.

Ancak planlar her zaman gerçekleşmeyebilir. Tedarik Zinciri aksaklıklarının giderek daha yaygın hale geldiği günümüzde bu durumla her zaman karşılaşıyoruz. İşte bu gibi durumlarda şirketlerin uyum ve esnekliklerini göstermeleri gerekir. Bunu başarmanın tek yolu da çevik olmanızı ve tüm zincir boyunca görünürlüğe sahip olmanızı sağlayan Tedarik Zinciri teknolojisidir.

SSS

Yapay Zeka üretim planlamasını daha verimli hale getirmeye nasıl yardımcı olabilir?

Yapay zeka, gelişmiş algoritmalar sayesinde kalıpları belirleyebilir, maliyetleri en aza indirebilir ve kaynak tahsisini iyileştirerek daha bilinçli karar vermeyi kolaylaştırabilir. Bu da daha verimli üretim, daha az israf ve pazar talebindeki değişikliklere daha iyi adaptasyon sağlar.

Etkin olmayan üretim planlamasının başlıca riskleri nelerdir?

Verimsiz üretim planlaması, maliyet aşımlarına ve kaynak tahsisinde yetersiz verimliliğe neden olarak finansal risklere yol açar. Teslimat gecikmelerine, dengesiz stoklara, müşteri memnuniyetsizliğine, kaynak israfına ve diğer şirketlere kıyasla rekabet gücünün azalmasına neden olabilir. Ayrıca, Tedarik Zinciri ilişkisini etkiler ve şirketin talep karşılama ve ürün kalitesi açısından konumunu zayıflatabilir.

Sonsuz ve sonlu bir planlama sistemi arasındaki farklar nelerdir?

Sonsuz bir planlama sistemi kapasite kısıtlamalarını dikkate almaz ve sınırsız kaynak olduğunu varsayar -ki bu tüm şirketler için doğru değildir- . Buna karşılık, sonlu kapasiteli bir sistem, makine ve insan gücü gibi kaynak kısıtlamalarını dikkate alır ve mevcut kapasiteye göre uyarlanmış daha gerçekçi çizelgeler ortaya çıkarır. Sonlu çizelgeleme, aşırı yüklenmelerden kaçınmak ve kaynak kısıtlı üretim ortamlarında verimliliği en üst düzeye çıkarmak için çok önemlidir.

Bir üretim şirketindeki darboğaz nedir?

Bir imalat şirketinde darboğaz, üretim sürecinde üretim kapasitesini sınırlayan belirli bir noktayı ifade eder. Bu nokta, sürecin diğer kısımlarından daha düşük bir kapasitede çalışarak genel verimlilikte bir darboğaz yaratır. Darboğazlara Tedarik Zinciri kısıtlamaları, süreç verimsizlikleri, üretim kapasitesi sorunları veya üretim akışını önemli ölçüde engelleyen herhangi bir faktör neden olabilir.