Innehållsförteckning

Innehållsförteckning- Bill of Materials (BOM)

- Bill of Materials: Vad är det och varför är det viktigt?

- Vad är Bill of Materials (BOM)?

- Vilken information innehåller en BOM?

- Vad är fördelarna med en korrekt BOM?

- Best practices för hantering av BOM

- Hur kan du använda en BOM för att planera med precision?

- Automatisering är ett måste för komplexa produktionsprocesser

- Bill of materials (BOM) vanliga frågor

Bill of Materials: Vad är det och varför är det viktigt?

Vad är en Bill of Materials (BOM) och hur kan den hjälpa dig att uppnå effektivitetsvinster i tillverkningsprocessen?

I dagens dynamiska tillverkningslandskap är precision, effektivitet och kostnadseffektivitet av största vikt. Därför är det avgörande att förstå de grundläggande byggstenarna inom produktionen.

Tillverkningsmiljöer är unika och skiljer sig därför avsevärt jämfört med motsvarande verksamheter inom grossistdistribution och detaljhandel. Därför måste de supply chain-processer som ligger till grund för tillverkningsföretag omfatta vissa specifika element, exempelvis en Bill of Materials (BOM), huvudproduktionsplanering (Master Production Planning – MPS) och materialbehovsplanering (Materials Requirements Planning – MRP).

I denna artikel fördjupar vi oss i en av de mest kritiska komponenterna inom tillverkning, Bill of Materials. Vi går igenom hur den definieras och vad den innehåller. Viktigast av allt är att vi undersöker hur en mer effektiv hantering av en Bill of Materials kan bidra till effektivitetsvinster i hela verksamheten.

Vad är Bill of Materials (BOM)?

Bill of Materials (BOM) är en materialförteckning eller stycklista som innehåller komponenter som behövs för att producera en färdig produkt. Den kan ses som en informationskälla och ett viktigt verktyg som används i tillverkningsprocesser. Den innehåller en komplett lista över komponenter, material och halvfärdiga produkter som krävs för att tillverka en färdig produkt. Den listar även kvantiteter och beskrivningar för att säkerställa en smidig tillverkningsprocess. En Bill of Materials kan alltså användas som en guide för att få en korrekt uppfattning om vad som krävs för att tillverka en viss produkt.

En BOM är viktig för att säkerställa en regelbunden produktion, minska risken för misstag och minska materialsvinnet. Den underlättar även planering och effektiv lagerhantering. Den främsta fördelen med en BOM är att den bidrar till att garantera kvalitet och precision genom hela tillverkningsprocessen.

Komplexitetsnivån på en BOM kan variera kraftigt. Den kan antingen vara väldigt bred och mångfaldig i företag med komplexa produktionsprocesser som inom elektronik- eller flygindustrin. Men den kan även vara mindre komplex, exempelvis inom tillverkning av en enkel produkt.

Vilken information innehåller en BOM?

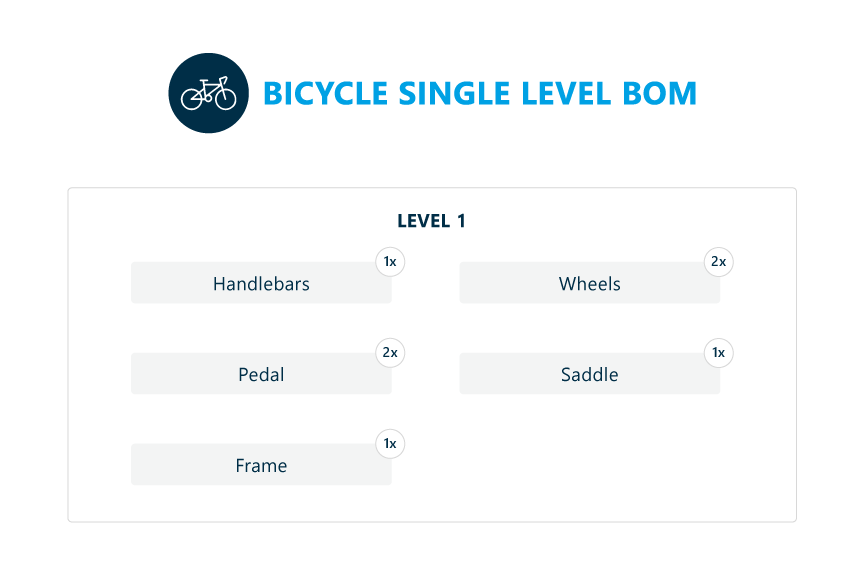

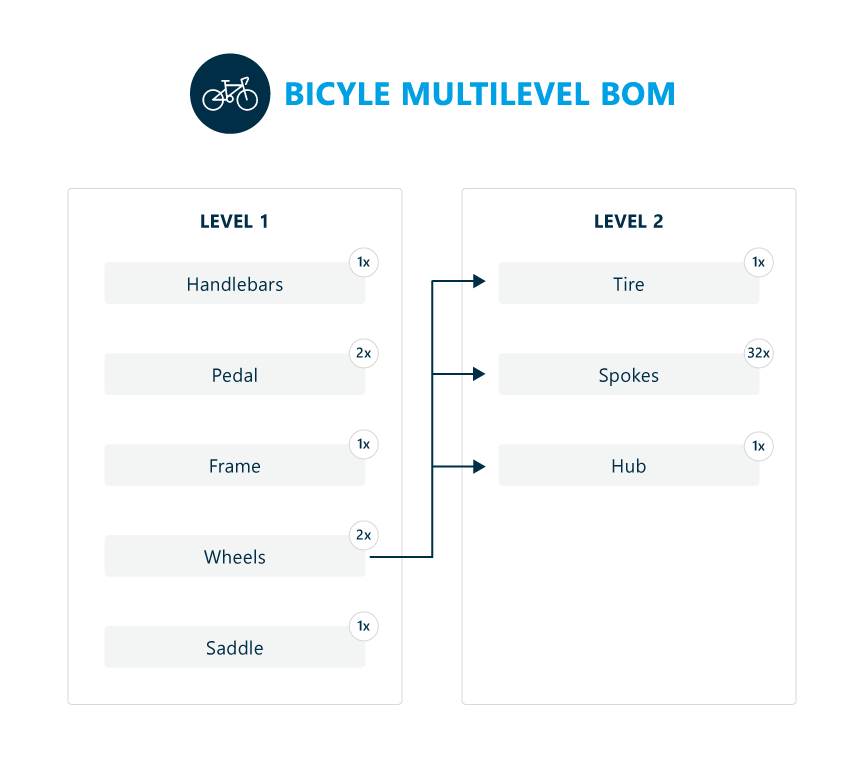

Den information som finns i en BOM skiljer sig beroende på hur komplex produkten som ska tillverkas är. Man kan skilja på en BOM för tillverkning av enkla produkter, Single-level BOM, som då bara har en nivå, och en BOM för tillverkning av mer komplexa produkter, Multi-level BOM, som har flera nivåer.

Låt oss kika på egenskaperna hos respektive BOM:

Single-level BOM

Enkel struktur

Endast de komponenter som direkt används för att tillverka slutprodukten listas i en Single-level BOM. Dessa beståndsdelar utgör den slutliga produkten utan att inkludera delkomponenterna.

Enkel visualisering

Denna typ av BOM är lättare att visualisera än i en Multi-level BOM. Den lämpar sig väl för mindre komplexa produkter eller när målet är att snabbt och enkelt identifiera en produkts primära komponenter.

Multilevel BOM

Hierarkisk struktur

I en Multi-level BOM beskrivs alla komponenter som behövs för att tillverka en produkt, inklusive råmaterial, underkomponenter, huvudkomponenter och naturligtvis slutprodukten. Denna mer detaljerade BOM visar strukturen genom flera nivåer, vilket ger en mer detaljerad bild av hur produkterna ska monteras.

Ökad komplexitet

En Multi-level BOM är vanligtvis mycket mer komplex än en Single-level BOM. Den ger en mer detaljerad bild av komponentstrukturen, vilket är särskilt användbart för mycket komplexa produkter eller produkter som innehåller sammansättningar inom andra sammansättningar.

En Bill of Materials kan också innehålla information om element i tillverkningsprocessen som går bortom de komponenter som krävs för att montera slutprodukten, t.ex:

- Leverantörer

- Leveransledtid

- Enhetskostnad för komponenten

- Bilder av komponenten

- Anmärkningar eller monteringsanvisningar

- Status eller tillgänglighet på plats

Listan kan göras hur lång som helst för att inkludera så många detaljer som önskas.

Vad är fördelarna med en korrekt BOM?

Vi har nu gått igenom vad en BOM är och vilken information den bör innehålla, men vad är det slutliga målet med en korrekt BOM? Svaret är enkelt: att säkerställa att produktionsprocessen är så effektiv som möjligt.

Men det finns flera fördelar med att ha en uppdaterad och korrekt BOM. Exempelvis:

Förbättrad synlighet

En väldefinierad BOM skapar synlighet för alla interna intressenter involverade i tillverkningsprocessen. En BOM ger en tydlig bild av en artikels komponenter, tillhörande kostnader och all data som finns inkluderad. Dessutom kan din BOM delas med leverantörer vars komponenter spelar en roll i tillverkningsprocessen. Detta främjar ökad transparens och ett bättre samarbete med dina leverantörer.

Förbättrad effektivitet och minskat avfall

Större synlighet i tillverkningsprocessen leder till en mer exakt lagerhantering. Genom att ha en tydlig bild av vilka komponenter som krävs för en viss produkt minskar risken för över- eller underlager. Detta i sin tur minskar risken för överskottslager, inkurans och ineffektivitet i tillverkningsprocessen.

Exakt kostnadskontroll

Detaljerad information om komponenter och deras enhetskostnader möjliggör en exakt beräkning av den totala produktionskostnaden. Detta hjälper till att sätta konkurrenskraftiga priser, hålla budgeten och maximera vinstmarginalerna.

Ett verkligt kundexempel: Itho Daalderop optimerar sin tillverkningsprocess för att hantera de stigande energikostnaderna

Itho Daaldrop är en ledande tillverkare av värmepumpsystem. Med ett omfattande sortiment av delar och komponenter som innefattar över 6 000 artiklar från 600 olika leverantörer, är en korrekt BOM avgörande för att hjälpa företaget att hantera komplexiteten i sin verksamhet.

Efter det framgångsrika införandet av Slim4 uppnådde företaget en anmärkningsvärd minskning på 15% av lagerförda komponenter, vilket resulterade i betydande kostnadsbesparingar.

Detta strategiska beslut visade sig vara särskilt nödvändigt med tanke på den kraftiga ökningen av energikostnader som skett den senaste tiden. Tillverkningsföretag har drabbats hårt av ökningen på grund av deras stora elförbrukning. Genom att minska produktionskostnaderna har verksamheten lyckligtvis kunnat lindra effekterna av de stigande energikostnaderna.

Best practices för hantering av BOM

För att få ut så mycket som möjligt av din BOM och hålla den effektiv långsiktigt, är det viktigt att följa några grundläggande riktlinjer. Viktigt att ha i åtanke är att en BOM inte är ett färdigt dokument utan behöver granskas och uppdateras kontinuerligt. Nedan är några väsentliga kriterier för att upprätthålla en optimerad BOM:

Kontinuerligt underhåll

Uppdatera din Bill of Materials kontinuerligt så att den är anpassad till förändringar i design, material, produktionsprocesser eller fluktuationer i komponent- och råvarukostnader. Detta proaktiva tillvägagångssätt skyddar mot utdaterad information och säkerställer att din BOM alltid är korrekt.

Automatisera underhållsprocessen

BOM-datan är dynamisk och därför är det omöjligt att uppdatera listan manuellt i komplexa produktionsprocesser. Du kan aktivt spåra, anpassa och validera din BOM genom att använda avancerad teknik för planering av leveranskedjan som integreras sömlöst med ERP-system (Enterprise Resource Planning).

Definiera en tydlig hierarki

Organisera din BOM i en hierarkisk struktur som tydligt och entydigt återspeglar förhållandet mellan komponenter och underkomponenter. Detta gör det lättare att förstå hur produkter monteras och vilka material som krävs.

Ange måttenhet

När det kommer till planering av supply chain är det oerhört viktigt att alla inblandade är med i svängarna. Därför bör måttenheten för varje komponent specificeras i din BOM (t.ex. enheter, bitar, meter, kilogram etc.).

Inkludera detaljer

Din BOM måste vara tillräckligt detaljerad för att stödja ett effektivt beslutsfattande under hela tillverkningsprocessen. Genom att dokumentera tekniska specifikationer, monteringsanvisningar, kvalitetskrav och alla andra nödvändiga uppgifter kommer din BOM att vara en tillgång för alla intressenter.

Glöm inte bort leverantörsuppgifterna

Lägg till information om leverantörer eller källor för varje komponent. Detta kommer att underlätta en effektiv upphandlingsprocess.

Kontroll av åtkomst

En BOM en känslig resurs och därför bör det finnas tydliga rutiner för vem som får redigera den. Dessutom bör ändringar i din BOM loggas och granskas för att förhindra misstag som kan bli kostsamma längre fram i processen.

Hur kan du använda en BOM för att planera med precision?

Att exakt förutsäga den prognostiserade efterfrågan är en stor utmaning för alla yrkesverksamma inom supply chain. När man prognostiserar efterfrågan på en färdig produkt är det viktigt att ta hänsyn till olika faktorer, som historisk försäljning, säsongsvariationer, produktens livscykel, oförutsedda händelser, marknadsföringsaktiviteter etc.

Men när det istället gäller att prognostisera efterfrågan på varje nivå i en BOM måste efterfrågeprognosen ta hänsyn till alla halvfärdiga produkter, komponenter och råmaterial som behövs för att tillverka slutprodukten. Därför blir situationen ännu mer komplex än när man prognostiserar efterfrågan på en färdig produkt.

Stort antal komponenter

En BOM består ofta av flera komponenter som alla har en egen efterfrågan. Detta gör prognoserna mer komplexa eftersom man behöver förutse behoven av flera olika delar för att montera slutprodukten. Dessutom kan vissa av dessa komponenter finnas i mer än en BOM.

Efterfrågan på färdig produkt

BOM-prognoser är nära förknippade med efterfrågan på den färdiga produkten. Eventuella förändringar i efterfrågan på slutprodukten påverkar direkt komponentkraven, vilket kräver noggrann samordning och justeringar i prognosprocessen.

Varierande leveranstider

Komponenterna i en BOM kommer vanligtvis från olika leverantörer som var och en har sina ledtider. Din planeringsprocess måste ta hänsyn till dessa varierande ledtider för att förhindra produktionsstörningar. Vid fluktuationer i efterfrågan ökar risken för produktionsproblem ju fler komponenter som ingår i prognosen.

Ökad risk för överskottslager

De komplicerade prognoserna för komponenter i en BOM ökar risken för överskottslager om de inte hanteras noggrant. Därför är det viktigt med noggrann planering för att undvika ackumulering av oanvända komponenter eller inkurans i lagret.

Automatisering är ett måste för komplexa produktionsprocesser

Om du ska tillverka en enkel produkt, som en keramikmugg, kan det fungera att manuellt skapa en BOM. Men tillverkare som bara producerar en produkt med ett minimalt antal material är extremt sällsynta.

De flesta tillverkningsföretag måste hantera komplexa processer vilket innebär komplexa Bills of Materials som omfattar många olika nivåer.

Med tanke på hur komplexa dessa Bills of Materials är behöver företagen avancerad teknik för att hantera alla delar och hur mycket av varje del som krävs. Dessutom behöver företagen aktivt hantera eventuella problem med leverantörerna. Detta måste naturligtvis göras samtidigt som vi ser till att vi inte har för mycket eller för lite i lager.

Med allt detta i åtanke så behöver du som tillverkare med komplexa produktionsprocesser automatisera hanteringen av din BOM för att hålla din process så smidig och effektiv som möjligt.

Bill of materials (BOM) vanliga frågor

Vad är syftet med en BOM?

Det primära målet med en BOM är att ge en välstrukturerad och heltäckande översikt över alla komponenter och material som behövs för tillverkningsprocessen. En BOM förenklar planeringsprocessen för materialanskaffning och hjälper till att kontrollera produktionskostnaderna, vilket i slutändan säkerställer en effektiv och exakt hantering.

Vilken information innehåller en BOM?

Några av de vanligaste uppgifterna som brukar ingå i en BOM är komponentens referensnummer, beskrivning, kvantitet som krävs för att tillverka produkten, leverantör eller enhetskostnad.

Inkluderar en BOM förpackningar?

Ja det gör den. Eftersom syftet med stycklistan är att beskriva komponenterna för en slutprodukt, och förpackningen är en integrerad del av den produkt som når kunden, måste en BOM också omfatta förpackningen.

Vad är skillnaden mellan en Single-level BOM och en Multi-level BOM?

En Single-level BOM listar endast de direkta komponenter som behövs för en produkt, medan en Multi-level BOM inkluderar både direkta komponenter och de delkomponenter som behövs för att montera dessa direkta komponenter. En Multi-level BOM visar en mer komplett monteringshierarki.