Tabla de contenido

Tabla de contenido- Logística inversa: Qué es y cómo convertirla en una ventaja competitiva

- ¿Qué es la logística inversa y por qué es importante?

- Fases de la logística inversa

- La tecnología como aliada en la logística inversa

- Ejemplos de logística inversa

- Escenarios comunes en la logística inversa

- Beneficios de una logística inversa eficiente

- Logística inversa: mejores prácticas

- Conclusión: Una gestión eficiente de la logística inversa supone una ventaja competitiva

- FAQs sobre logística inversa

Resumen

La logística inversa es el proceso de gestionar el flujo de productos desde el consumidor final de vuelta al fabricante o distribuidor, e incluye devoluciones, reparaciones, reciclaje y eliminación. Aunque presenta retos operativos, una gestión eficaz mediante etapas como recogida, clasificación, reacondicionamiento y previsión de demanda apoyada en tecnología puede convertirla en una ventaja competitiva, generando ahorro de costes, aumento de ingresos y una mejor imagen de marca y fidelidad del cliente.

La logística inversa es un aspecto crucial en la cadena de suministro moderna. Este proceso, que incluye la devolución de productos y la gestión de residuos, supone un reto operativo, pero también es una oportunidad estratégica para aumentar la eficiencia y mejorar los resultados empresariales.

En este artículo, profundizaremos sobre cómo una buena gestión de la logística inversa puede marcar la diferencia respecto a tu competencia.

¿Qué es la logística inversa y por qué es importante?

La logística inversa es el flujo de productos desde el consumidor final hacia el fabricante o distribuidor. Este proceso puede incluir la devolución de productos defectuosos, devoluciones comerciales, reciclaje de materiales o reutilización de componentes.

En un mundo ideal, no existiría la necesidad de este flujo inverso, pero la realidad es que una cierta tasa de devoluciones de producto es inevitable. No obstante, las empresas que saben gestionar este proceso no solo reducen sus costes, sino que también mejoran la satisfacción del cliente y fortalecen su competitividad.

Fases de la logística inversa

Pongámonos en situación: el cliente ha adquirido su producto pero no le convence y se decide a devolverlo. Evidentemente, esto supone un perjuicio para el vendedor. Pero una vez ha sucedido, el objetivo es recuperar el artículo cuanto antes y, si es posible, volver a venderlo. Antes de llegar a esta “recomercialización”, hay que pasar por distintas fases.

Devolución y recogida

La primera fase implica la aceptación de las devoluciones de los clientes. Dependiendo de la política de cada empresa, esto puede incluir productos defectuosos, dañados o simplemente no deseados. Es importante disponer de un sistema eficiente de recogida o disponer de puntos físicos en los que los clientes puedan llevar a cabo las devoluciones.

Clasificación y evaluación

Después de recibir los productos devueltos, se deben clasificar y evaluar. Algunos artículos pueden ser reutilizados, otros pueden precisar de alguna reparación o reacondicionamiento, mientras que algunos puede que ya no sean reutilizables y deban ser destruidos.

Reacondicionamiento y reparación

En esta fase, los productos que pueden ser reacondicionados o reparados se someten a las acciones necesarias para restaurarlos a su estado óptimo. Esto puede incluir la reparación de componentes, limpieza, re-estuchado o cualquier acción que permita volver a poner el producto a la venta. En caso de que el artículo se pueda restaurar y volver a vender, esta sería la última fase de la logística inversa. En caso de no ser así, existen fases adicionales.

Reciclaje y reutilización de materiales

En el caso de que el producto no pueda ser reacondicionado o que haya llegado al final de su ciclo de vida útil, se desmontaría para recuperar materiales valiosos -en caso de que los tenga-. Esto promueve la reutilización de recursos, la reducción de residuos y promueve la economía circular. Si no es posible recuperar nada de valor, se reciclarían los materiales que así lo permitan.

Eliminación

Los productos o materiales que no pueden ser reciclados ni reutilizados deben ser eliminados, cumpliendo siempre con la regulación vigente.

La tecnología como aliada en la logística inversa

Uno de los mayores habilitadores de la logística inversa es la tecnología. Los sistemas avanzados de gestión de la cadena de suministro trabajan con dos conceptos clave en la gestión de la logística inversa: la previsión de la demanda y la cobertura de producto.

Previsión de la demanda y cobertura de producto

La previsión permite conocer con exactitud cuáles serán las necesidades futuras de un producto, mientras que la cobertura indica la cantidad de stock disponible frente a la demanda prevista. Juntas, estas herramientas ayudan a tomar decisiones fundamentadas sobre qué hacer con los productos devueltos.

Por ejemplo, si un artículo devuelto tiene alta demanda proyectada, podría colocarse en ubicaciones de picking para ser enviado rápidamente a otro cliente. Si la demanda es baja, el producto podría almacenarse en ubicaciones secundarias o integrarse en promociones. Además, un buen sistema tecnológico puede identificar patrones de devolución para reducir futuros errores.

La implementación de estas tecnologías también permite integrar datos de diferentes departamentos, lo que facilita una mejor coordinación en toda la organización. Esta colaboración es esencial para maximizar el valor de la logística inversa.

Ejemplos de logística inversa

Para ilustrar cómo se aplica la logística inversa en el mundo real, revisemos algunos ejemplos destacados -diferenciando por sector de actividad- en los que la logística inversa aporta valor añadido al negocio:

Industria de la moda

Marcas globales retiran rápidamente productos que no se venden bien en ciertas regiones para redistribuirlos a tiendas donde tienen mayor demanda. Este enfoque permite maximizar las ventas y reducir las mermas.

Electrodomésticos y tecnología

Las empresas en este sector ofrecen programas de devolución para reciclar productos al final de su vida útil, recuperando materiales valiosos como metales y plásticos. Al mismo tiempo, estas campañas alimentan que los usuarios renueven sus dispositivos.

Retail

Cadenas de supermercados gestionan devoluciones de alimentos no perecederos mediante su redirección a bancos de alimentos o programas de donación, lo que reporta evidentes beneficios reputacionales para la marca.

E-Commerce

Los gigantes del comercio electrónico han implementado procesos automatizados que facilitan a los clientes devolver productos, clasificándolos automáticamente para reacondicionamiento o reciclaje según su estado.

Estos ejemplos demuestran cómo las empresas pueden convertir un desafío en una ventaja competitiva, adoptando estrategias específicas a su sector y necesidades.

Escenarios comunes en la logística inversa

Las empresas enfrentan diferentes desafíos según su estructura y red logística. A continuación, describimos tres escenarios típicos:

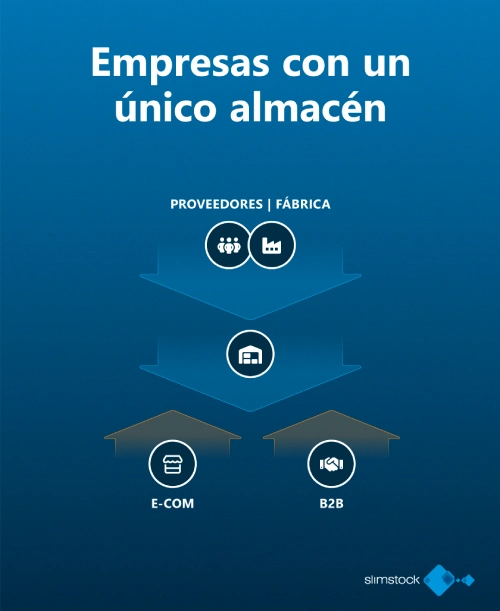

Empresas con un único almacén

En empresas que operan con un solo almacén, las devoluciones suelen estar completamente bajo control centralizado. Integrar un sistema de previsión de demanda con el Sistema de Gestión de Almacén (SGA) puede automatizar la clasificación de los productos devueltos. Por ejemplo, los artículos con alta rotación se ubicarán en zonas de fácil acceso, mientras que los de menor demanda se destinarán a áreas de almacenamiento menos prioritarias.

Esta automatización no solo agiliza el flujo de entrada, sino que también optimiza el uso del espacio y reduce la probabilidad de errores humanos en la clasificación y ubicación de los productos devueltos.

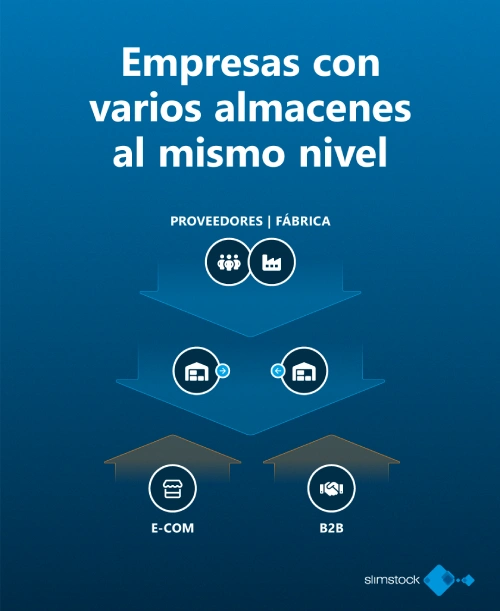

Empresas con varios almacenes al mismo nivel

Cuando existen múltiples almacenes sin jerarquía entre ellos, la logística inversa enfrenta el desafío de determinar a dónde enviar los productos devueltos. Un sistema de previsión avanzado puede dirigir estas devoluciones al almacén con mayor probabilidad de consumo, evitando costes innecesarios de traspaso y almacenamiento.

Por ejemplo, si un almacén tiene una alta demanda proyectada para ciertos productos, es más eficiente que las devoluciones sean enviadas allí en lugar de a otro almacén con menor actividad.

Estructuras logísticas complejas

En estructuras más sofisticadas, con almacenes reguladores, delegaciones regionales y puntos de venta directa, las devoluciones pueden implicar movimientos tanto horizontales como verticales. Aquí, las empresas pueden optar por un enfoque híbrido, gestionando devoluciones desde clientes y activando devoluciones entre nodos según las necesidades de inventario.

Por ejemplo, un producto devuelto en una tienda podría reubicarse en otra donde tenga una mayor probabilidad de venta, siempre que el sistema tecnológico identifique esta necesidad a tiempo. Este enfoque reduce significativamente los tiempos de inactividad del inventario y mejora la rotación de productos.

Beneficios de una logística inversa eficiente

Implementar una estrategia de logística inversa efectiva eficiente tiene múltiples beneficios para las empresas:

- Ahorro de costes: Reduce gastos operativos al optimizar procesos de devolución y minimizar residuos.

- Incremento de ingresos: Permite recuperar valor a través de la reventa, reacondicionamiento o reciclaje de productos devueltos.

- Mejora de la imagen de marca: Al adoptar prácticas sostenibles -en las que no se malbarata producto-, las empresas refuerzan su compromiso con el medio ambiente y aumentan la lealtad de los clientes. Además, también una logística inversa funcional también contribuye a una mejor experiencia del cliente

- Cumplimiento normativo: Facilita el cumplimiento de regulaciones relacionadas con la gestión de residuos y reciclaje.

- Mayor eficiencia operativa: La integración de tecnología permite una mejor visibilidad y control de las devoluciones, reduciendo tiempos y errores.

Logística inversa: mejores prácticas

La logística inversa, si no se gestiona correctamente, puede generar altos costes operativos y dificultades en el manejo del inventario. Sin embargo, con estrategias adecuadas, las empresas pueden reducir significativamente su impacto negativo y convertirlo en una ventaja competitiva. ¿De qué forma se puede conseguir esto?

1. Optimizar el flujo directo de mercancía

Una gestión eficiente del flujo directo (aguas abajo) puede reducir significativamente las devoluciones. Esto incluye la correcta asignación de inventario entre almacenes y puntos de venta, así como el uso de sistemas que automaticen el aprovisionamiento y la reposición según patrones de demanda.

Una mala distribución inicial puede ser uno de los mayores desencadenantes de devoluciones, por lo que acertar en esta fase inicial es crucial. También es importante analizar regularmente las coberturas y ajustar las políticas de inventario para minimizar excesos o carencias.

2. Analizar y sacar conclusiones sobre los motivos de devolución

Registrar y analizar los motivos de devolución puede revelar patrones útiles. Por ejemplo, si una devolución recurrente está asociada con un defecto específico, la empresa puede trabajar para resolver este problema desde la producción o el diseño del producto.

Esta información también puede ser utilizada para capacitar al equipo de ventas y mejorar la comunicación con los clientes, reduciendo así las devoluciones relacionadas con expectativas no satisfechas.

3. Segmentación de productos

Clasificar los productos según su aporte a la facturación y su volatilidad permite priorizar esfuerzos. Las referencias de alta facturación y alta volatilidad suelen concentrar el mayor porcentaje de devoluciones, por lo que requieren un seguimiento más detallado.

Empresas que han implementado segmentaciones efectivas han logrado reducir sus devoluciones hasta en un 20 %, gracias a un enfoque más preciso en los productos que generan mayores retornos.

Conclusión: Una gestión eficiente de la logística inversa supone una ventaja competitiva

Cómo hemos visto a lo largo del artículo, la gestión de la logística inversa entraña cierta complejidad al estar compuesta de diversas fases, algunas de las cuáles, además, no dependen completamente de la propia empresa si no que están contratadas a proveedores, como puede ser la gestión de las devoluciones.

No obstante, esta complejidad es la misma para todas las empresas de tu sector. Por lo tanto, si consigues llevar a cabo todo el proceso de una forma eficiente, el reto de la logística inversa puede convertirse en una ventaja competitiva para ti. Como hemos visto, los potenciales beneficios son numerosos, comenzando por la reducción de costes operativos y pasando por la mejora de la satisfacción del cliente y, por tanto, de tu imagen de marca.

FAQs sobre logística inversa

¿Qué rol juega la logística inversa en la economía circular?

Es fundamental, ya que facilita la reutilización, reparación y reciclaje de productos, cerrando el ciclo de vida de los materiales y promoviendo prácticas sostenibles que reducen el impacto ambiental.

Cuáles son los principales desafíos de la logística inversa

Uno de los principales desafíos de la logística inversa es la complejidad de coordinar flujos de devoluciones con múltiples puntos de origen y destino. Esto requiere tecnología avanzada para gestionar datos y predecir patrones. Además, el coste asociado al transporte y almacenamiento de productos devueltos puede ser significativo si no se optimizan los procesos. Otro reto es cumplir con las normativas ambientales y de reciclaje, que varían entre regiones y pueden generar complicaciones legales y operativas.

¿Cómo afecta la logística inversa a la experiencia del cliente?

Una gestión eficiente de devoluciones mejora la percepción de la marca, ofreciendo procesos rápidos y sencillos. Esto no solo incrementa la satisfacción, sino que también fomenta la fidelización a largo plazo.

¿Qué indicadores clave deben monitorearse en logística inversa?

Algunos KPIs importantes incluyen la tasa de devoluciones, el tiempo promedio de procesamiento, el coste por devolución y el porcentaje de productos reacondicionados o reciclados con éxito.