Tabla de contenido

Tabla de contenido- ¿Cómo conseguir mayor eficiencia operativa en tu empresa?

- ¿Qué es la eficiencia operativa?

- Evolución de la cadena de suministro e incremento de la complejidad

- KPIs para medir la eficiencia operativa

- El modelo de excelencia operativa en la gestión de stocks

- Cuatro pasos para avanzar hacia la eficiencia operativa

- Así mejoró Desigual su eficiencia operativa: -27% de stock con +4% de disponibilidad con Slimstock

- La relación entre eficiencia operativa y gestión de stocks

- Eficiencia operativa en los distintos eslabones de la cadena de suministro

- Eficiencia operativa, clave para la competitividad

- FAQs sobre eficiencia operativa

Resumen

La eficiencia operativa significa maximizar la productividad y reducir costes (hacer más con menos) optimizando recursos y procesos. Las estrategias clave incluyen una gestión estratégica del inventario, el seguimiento de KPI como disponibilidad y rotación de stock, y un enfoque estructurado que incluye gestión del surtido, definición de reglas de stock y optimización de cantidades de pedido (EOQ) y plazos de entrega. Su aplicación varía a lo largo de la cadena de suministro, desde retail hasta fabricación y distribución.

¿Qué es la eficiencia operativa?

La eficiencia operativa es la capacidad de una empresa para hacer más con menos: optimizando recursos, procesos y tiempos, con el objetivo de maximizar la productividad y reducir costes, sin comprometer la calidad de sus productos o servicios. Esto implica eliminar todo lo que no aporta valor, reducir desperdicios y aprovechar la tecnología para hacer todo más ágil y efectivo.

Este concepto puede variar dependiendo del área de la empresa. Por ejemplo, en el retail, se enfoca en la gestión dinámica del inventario y en ofrecer una mejor experiencia al cliente. En el caso de la distribución, lo importante es la precisión en la logística y la optimización de rutas. Y en el sector de la fabricación, la prioridad está en aumentar la productividad mientras se mantiene un estricto control de calidad.

Lograr una mayor eficiencia operativa no solo mejora los resultados financieros, sino que también permite a las compañías adaptarse a las demandas cambiantes de sus clientes y posicionarse como un referente en su sector.

En este artículo exploraremos los desafíos a los que se enfrentan las empresas y señalaremos claves que permitan alcanzar esta eficiencia operativa a través de la cadena de suministro.

Evolución de la cadena de suministro e incremento de la complejidad

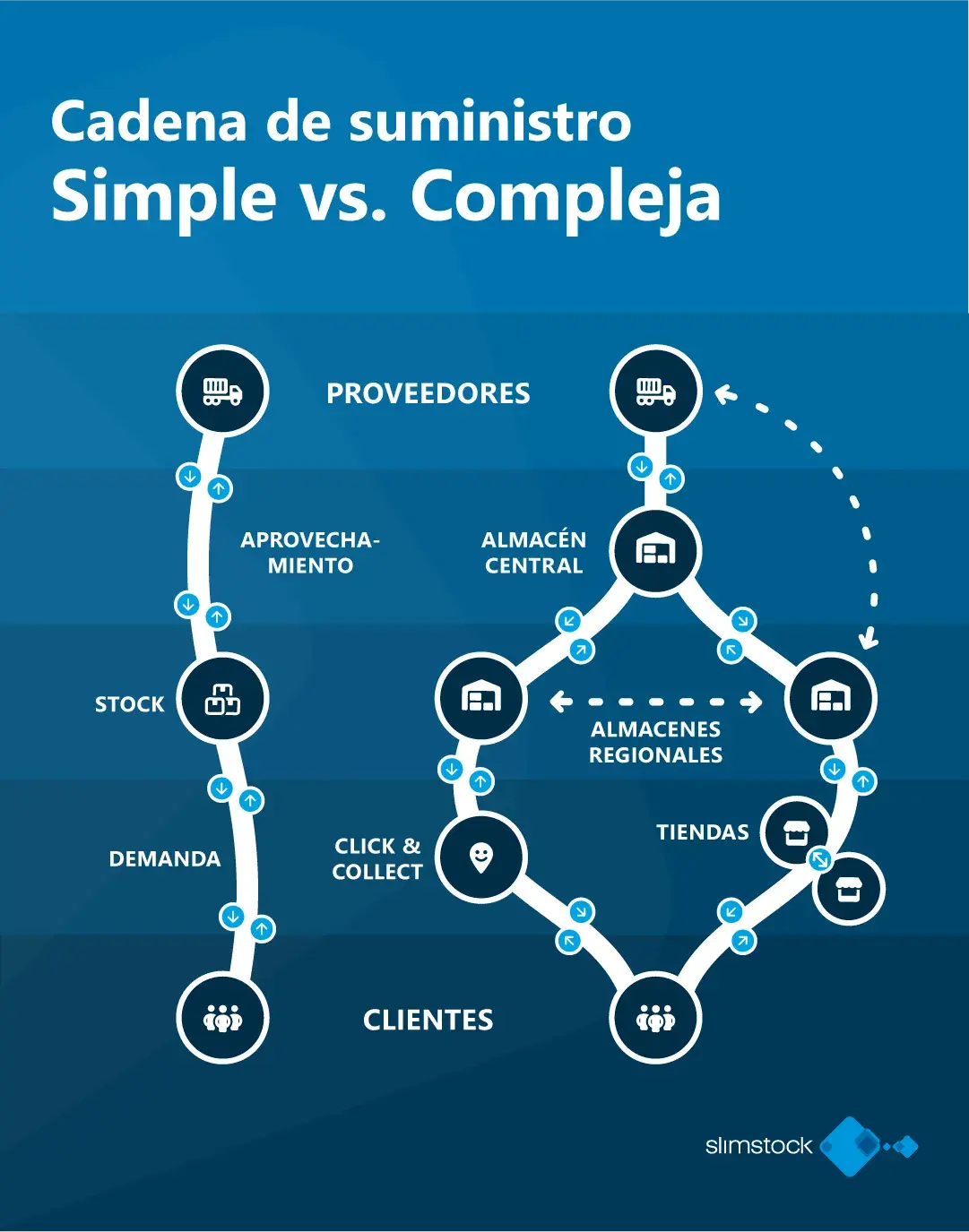

Primero de todo, cabe destacar que alcanzar la eficiencia operativa se vuelve más complejo a medida que la empresa evoluciona y se desarrolla. En sus etapas iniciales, la mayoría de los negocios operan con un modelo de cadena de suministro sencillo y directo, en el que el stock se maneja desde un único almacén central.

Sin embargo, con el paso del tiempo y el crecimiento de la compañía, la cadena de suministro se vuelve más compleja, con múltiples puntos de almacenamiento, centros de distribución, delegaciones regionales,etc. Lograr la eficiencia operativa en este entorno requiere una planificación exhaustiva y una gestión meticulosa de los flujos de inventario y las redes logísticas.

Para responder a la demanda en una cadena de suministro compleja, las empresas deben implementar estrategias de gestión de stocks bien definidas y adaptadas a cada nivel. Lograr la excelencia operativa en este contexto implica mantener una visión integral del inventario y la logística, asegurando que cada parte de la red esté alineada con las necesidades del cliente y las metas comerciales de la empresa.

KPIs para medir la eficiencia operativa

Los KPIs son fundamentales para medir el rendimiento de la cadena de suministro y la gestión de stocks. La eficiencia operativa requiere la definición y el seguimiento constante de estos indicadores, que permiten a las empresas evaluar sus procesos y tomar decisiones informadas para una mejora continua. A continuación, abordamos algunos de los KPIs más relevantes en este sentido.

1. Disponibilidad de stock

La disponibilidad de stock refleja qué tan bien la empresa está cumpliendo con la demanda del cliente: mide el porcentaje de veces que un producto está disponible cuando alguien lo quiere.

Si el nivel de disponibilidad es alto, es una señal de que hay buena planificación y gestión del inventario. Tener los productos que los clientes necesitan, en el momento que los necesitan, genera confianza y mejora la experiencia de compra.

2. Rotación de inventario

La rotación de inventario indica con qué rapidez se venden y se reponen los productos. Si el inventario se mueve rápidamente, es señal de que hay buena demanda y una gestión fluida. Además, reduce el riesgo de que los productos se vuelvan obsoletos.

No obstante, es importante encontrar el equilibrio: una rotación extremadamente alta podría reflejar un inventario insuficiente, mientras que una rotación baja podría significar exceso de stock acumulado y, en consecuencia, costes innecesarios.

3. Coste de inventario

El coste de inventario toma en cuenta todos los costes asociados al la posesión y gestión de productos en el almacén, desde el alquiler del espacio hasta el seguro o el deterioro. Gestionar estos costes de manera eficiente permite a la empresa ser más rentable y aprovechar mejor sus recursos.

4. OTIF (On Time In Full)

El OTIF mide si la empresa cumple con los pedidos de sus clientes de manera puntual y sin errores. Entregar lo prometido, cuando y como se prometió, es clave para construir relaciones de confianza con los clientes y mejorar la percepción de calidad. Si hay fallos o retrasos, es un llamado para analizar las causas y ajustar procesos, con el fin de eliminar obstáculos y mejorar la eficiencia general.

Échale un vistazo al artículo completo sobre On Time in Full (OTIF) para profundizar más en este KPI.

En resumen, la clave para una operación eficiente está en medir, comprender y actuar sobre estos KPIs. Se trata de aprovechar la información para tomar decisiones inteligentes, mejorar continuamente y mantener a los clientes satisfechos.

El modelo de excelencia operativa en la gestión de stocks

En la elección entre un modelo de gestión de stocks “push” o “pull” reside buena parte del éxito de la cadena de suministro y la eficiencia operativa.

- En el modelo push, la empresa ‘empuja’ el inventario hacia las delegaciones para anticiparse a la demanda.

- En el modelo pull, el flujo de inventario se activa solo cuando hay un pedido o una señal de demanda real, reduciendo la necesidad de almacenar productos en exceso.

Un modelo de excelencia operativa en la gestión de stocks suele ser una combinación personalizada de ambos enfoques, donde el stock se ajusta dinámicamente a las necesidades específicas de cada punto de la cadena de suministro. Al adaptar esta combinación según las necesidades reales de cada ubicación, las empresas logran una eficiencia superior y optimizan sus recursos.

Cuatro pasos para avanzar hacia la eficiencia operativa

Para optimizar la cadena de suministro y lograr una gestión de inventarios eficaz, es esencial seguir un proceso estructurado que permita a la empresa mejorar constantemente. ¿Cómo conseguirlo? Para comenzar, deberías seguir estos tres pasos:

Paso 1 – Gestión y definición del surtido

La optimización del surtido de productos es el primer paso hacia la eficiencia operativa. Identificar los productos que generan más valor y definir un surtido claro permite a la empresa concentrar esfuerzos en las referencias más relevantes, reduciendo la complejidad y los costes de mantenimiento.

Paso 2 – Aplicación de reglas de stock eficientes

Las reglas de stock, basadas en criterios de demanda, rentabilidad y frecuencia de ventas, aseguran que solo los productos clave permanezcan en inventario. Esto evita problemas de almacenamiento innecesario y permite una respuesta más ágil a la demanda del mercado.

En este sentido, es importante que las empresas no apliquen un enfoque homogéneo a todos los productos en inventario. La diferenciación de niveles de servicio permite que cada producto se gestione según su importancia estratégica y su impacto en el negocio.

- Productos de alta rotación y rentabilidad: Estos productos deben tener un nivel de servicio alto para garantizar su disponibilidad continua y evitar rupturas de stock.

- Productos de baja rotación o demanda estacional: Para estos productos, se puede aplicar un nivel de servicio más bajo, minimizando costes y adaptándose a su ciclo de demanda.

Paso 3 – Gestionar las diferentes etapas del ciclo de vida

Cada artículo tiene su propio ciclo de vida del producto que va desde su introducción en el mercado hasta la decadencia y la salida del catálogo. Según cada una de estas etapas, la gestión de la referencia en el stock es distinta.

- Durante la fase de introducción, las empresas asumen riesgos y buscan posicionarse en el mercado.

- En la madurez, el enfoque cambia hacia la optimización de costes.

- En la decadencia, el objetivo es dar salida al stock y minimizar las pérdidas.

Paso 4 – EOQ para optimizar los pedidos y la reducción de costes

La EOQ o Cantidad Económica de Pedido es una herramienta fundamental para optimizar el tamaño de los pedidos y reducir los costes de inventario. Al encontrar el equilibrio entre los costes de pedido y costes de almacenamiento, las empresas pueden minimizar sus gastos sin que la disponibilidad de producto se vea afectada.

Te recomendamos echar un vistazo a este artículo sobre la Cantidad Económica de Pedido (EOQ) para profundizar más en este tema, así como el vídeo que te presentamos a continuación:

Paso 5 – Gestión del lead time

Reducir del lead time o plazos de entrega contribuye a incrementar la eficiencia en la cadena de suministro y a responder mejor a la demanda del cliente. La excelencia operativa en este ámbito requiere que la empresa analice sus procesos internos y reduzca cualquier retraso que pueda impactar en la disponibilidad de inventario.

Así mejoró Desigual su eficiencia operativa: -27% de stock con +4% de disponibilidad con Slimstock

Desigual ha mejorado significativamente su eficiencia operativa gracias a Slimstock. Con la implementación de Slim4, la marca redujo su stock en un 27%, mientras incrementó la disponibilidad de productos en un 4%. La herramienta ha sido clave para optimizar la gestión de inventarios, adaptándose a las necesidades particulares del sector de moda, como ciclos de vida cortos y ventas estacionales.

Además, ha facilitado una visión más estratégica y ágil del negocio, permitiendo a los equipos centrarse en tareas de mayor valor, lo que potencia su competitividad en el mercado global.

La relación entre eficiencia operativa y gestión de stocks

Para lograr una mayor eficiencia operativa, es fundamental adoptar un enfoque sistemático hacia la gestión de stocks. Esto implica la implementación de procesos bien definidos que eliminen el desperdicio, optimicen los procesos y, en definitiva, permitan una mejor toma de decisiones.

Uno de los mayores desafíos para las empresas, y en particular para los departamentos de operaciones, es la resolución constante de problemas operativos. Lo que comúnmente se conoce como “apagar fuegos”. Este tipo de gestión reactiva no solo es ineficiente, sino que puede resultar agotadora para los equipos de operaciones. Un enfoque más proactivo, en cambio, proporciona un marco preventivo y estratégico que permite al departamento de operaciones evitar problemas antes de que ocurran, manteniendo el control sobre los flujos de stock y mejorar la experiencia tanto para el equipo como para los clientes.

¿Por dónde comenzar?

Para llevar a la práctica en una empresa todos los conceptos que acabamos de ver, es recomendable comenzar con un grupo pequeño de productos de alta relevancia para comprobar sus beneficios y luego expandir el enfoque a todo el surtido. Esta metodología permite a las empresas enfocarse en aquellos productos que contribuyen más a su margen de beneficio y optimizar sus procesos de manera gradual y controlada.

Aquí detallamos algunas ideas para ponerte en marcha desde ya:

- Mejora de la calidad de los datos: Asegúrate de que los sistemas son un fiel reflejo del stock real. Si los datos fallan, será imposible que mejores tu eficiencia.

- Establecimiento de unas reglas de stock bien definidas: Crear políticas claras basadas en datos para evitar decisiones reactivas y optimizar la disponibilidad de productos clave.

- Optimización progresiva: Comenzar con los productos que más contribuyen al margen para demostrar los beneficios de la eficiencia operativa y ganar apoyo interno para una implementación a gran escala.

Eficiencia operativa en los distintos eslabones de la cadena de suministro

Hasta ahora hemos visto los aspectos generales de la eficiencia operacional. Sin embargo, las operaciones de cada compañía difieren mucho en función de distintos aspectos como el sector y su rol en la cadena de suministro. Esto supone que existen diferencias significativas dependiendo de si una empresa es fabricante, distribuidora o retailer. Veamos un poco más en detalle estas diferencias.

Eficiencia operativa en empresas fabricantes

La eficiencia operativa en el sector de la fabricación se centra en maximizar la productividad, optimizar el uso de recursos y reducir costes a lo largo de toda la cadena de producción. Para una empresa fabricante, la eficiencia operativa significa lograr el equilibrio óptimo entre la calidad, la velocidad de producción y el control de inventarios de materias primas y productos terminados

Optimización del proceso de producción

La eficiencia operativa en fabricación comienza con la optimización de los procesos de producción. Esto incluye la implementación de metodologías como Lean Manufacturing y Six Sigma, que ayudan a reducir desperdicios, minimizar errores y maximizar la eficiencia de cada etapa de la producción. Estas metodologías permiten a las empresas detectar y eliminar actividades que no añaden valor, mejorando así la productividad general de la planta.

Gestión de inventarios de materias primas y componentes

En la fabricación, la gestión eficiente de inventarios de materias primas y componentes es fundamental para evitar interrupciones en la producción. Las empresas fabricantes pueden en ocasiones implementar sistemas de inventario just-in-time (JIT), que permiten recibir materias primas en el momento exacto en que se necesitan, minimizando el almacenamiento y reduciendo costes asociados.

Una buena gestión de inventarios asegura que los materiales necesarios estén siempre disponibles para mantener el ritmo de producción sin detener las líneas y sin caer en acumulación excesiva de stock.

Automatización en la línea de producción

Para mejorar la eficiencia, las empresas fabricantes suelen implementar tecnologías avanzadas y sistemas de automatización en sus líneas de producción. Estas herramientas no solo aceleran los procesos, sino que también garantizan una mayor precisión y consistencia en la fabricación.

La industria moderna ha introducido herramientas como robots colaborativos, sistemas de monitoreo en tiempo real, y tecnología de IoT, que permiten a los fabricantes gestionar cada etapa de la producción de forma más precisa y adaptarse rápidamente a cambios en la demanda o el diseño del producto.

Control de calidad y gestión de defectos

La gestión de la calidad es fundamental en el sector de la fabricación para garantizar que los productos cumplen con los estándares y expectativas de los clientes. Las empresas fabricantes implementan controles de calidad rigurosos en cada fase de producción para identificar y corregir defectos antes de que el producto llegue al cliente final. Esta práctica no solo minimiza el desperdicio y los costes de reprocesamiento, sino que también garantiza una reputación de calidad y fiabilidad.

Planificación y programación de la producción

Para lograr la eficiencia operativa, las empresas fabricantes deben planificar y programar su producción de acuerdo con la demanda, el uso de recursos y la capacidad de la planta. Esto incluye la programación de turnos, la planificación de la producción en función de las previsiones de ventas, y la gestión de tiempos de inactividad para mantenimiento preventivo. Una buena planificación permite evitar interrupciones, optimizar el uso de maquinaria y asegurar una producción continua y fluida.

Eficiencia operativa en retail

La eficiencia operativa en retail se distingue por poner el foco en el cliente final y, por tanto, requieren de una gestión dinámica y orientada al consumidor. La gestión de inventarios en retail son clave para mantener una operación fluida, reducir costes y mejorar la satisfacción del cliente

Gestión de inventario orientada al cliente

A diferencia de fabricantes y distribuidores, el retail se enfrente a la necesidad de mantener inventarios ajustados directamente a la demanda del consumidor final. En el retail, la variabilidad de la demanda es constante, lo que obliga a las empresas a realizar una monitorización constante de las tendencias y ajustar el stock en cada punto de venta en función de las necesidades del consumidor. Esto se traduce en tener que responder de forma rápida y precisa a los cambios en la demanda, lo que puede implicar desde el reaprovisionamiento frecuente hasta la redistribución de productos en tiendas específicas según el perfil de compra local.

Reposición y agilidad en la distribución

La proximidad al cliente final exige una reposición de inventarios mucho más ágil y precisa que en otros eslabones de la cadena. A diferencia de la fabricación, donde el enfoque suele ser la eficiencia en producir grandes cantidades al menor coste, el retail requiere flexibilidad y rapidez para responder a la demanda en tiempo real. Los retailers, en particular aquellos con múltiples puntos de venta, deben coordinar sus inventarios entre tiendas, centros de distribución y almacenes de manera continua para evitar tanto el exceso como la falta de producto en cada ubicación.

Gestión de productos perecederos

Para el retail, y especialmente en sectores como la alimentación, la gestión de la caducidad y la minimización de la merma representan una diferencia operativa crítica frente a la fabricación y la distribución. Los productos deben estar disponibles en el momento adecuado para maximizar su frescura y su vida útil para el consumidor. Esto implica una gestión eficiente de las fechas de caducidad y un control de inventarios a nivel local, optimizando la rotación de productos para minimizar las pérdidas por obsolescencia.

Tecnología para la omnicanalidad

La digitalización y el auge de la omnicanalidad son dos aspectos que no se pueden soslayar cuando hablamos de la eficiencia operativa en retail. El comercio minorista moderno incorpora múltiples canales de venta y formas de interacción con el cliente, como la venta online, la recogida en tienda o el envío desde la tienda. Esto requiere que las operaciones sean altamente sincronizadas entre los diferentes canales para ofrecer una experiencia de compra integrada. La tecnología, en este sentido, permite coordinar la visibilidad del inventario y optimizar el flujo de productos según el canal de compra preferido por cada cliente.

Eficiencia operativa en empresas distribuidoras

La eficiencia operativa en el sector de la distribución tiene características propias que lo diferencian del retail y la fabricación. Para una empresa distribuidora, la eficiencia se centra en optimizar el flujo de productos entre fabricantes y minoristas, asegurando que el inventario se gestione con rapidez y precisión para satisfacer las demandas de ambos lados de la cadena de suministro.

Gestión de inventario en grandes volúmenes

A diferencia del retail, donde el foco está en la presentación del producto para el cliente final, las empresas distribuidoras manejan grandes volúmenes de inventario destinados a múltiples clientes en diferentes ubicaciones. La eficiencia operativa en la distribución requiere sistemas robustos para manejar inventarios a gran escala, con precisión en la gestión de cantidades, ubicaciones y tiempos de envío.

Optimización de rutas y logística de transporte

La eficiencia en la logística de transporte es crucial para las empresas distribuidoras, ya que sus operaciones dependen de la entrega rápida y efectiva a minoristas, distribuidores secundarios o clientes finales en áreas geográficamente dispersas. A diferencia de las empresas de retail, que se centran en la experiencia en el punto de venta, las distribuidoras deben optimizar rutas y tiempos de entrega para reducir costes de transporte y maximizar la puntualidad.

Automatización de almacenes y picking eficiente

Dado que las empresas distribuidoras suelen manejar volúmenes de inventario mucho mayores que los minoristas, la automatización de almacenes es una estrategia clave para aumentar la eficiencia operativa. La implementación de sistemas de picking automatizado, así como de tecnologías de almacenamiento inteligente, permite a las distribuidoras procesar pedidos de forma rápida y con una mínima intervención humana, lo que reduce errores y tiempos de preparación.

Minimización de los tiempos de ciclo

Las empresas distribuidoras deben gestionar sus tiempos de ciclo cuidadosamente, ya que cualquier retraso puede afectar no solo su relación con los minoristas, sino también con los fabricantes. El tiempo de ciclo en distribución incluye el tiempo total que toma desde el ingreso de productos al almacén hasta su entrega final. Un ciclo de distribución eficiente implica reducir al mínimo los tiempos de manipulación, almacenamiento y transporte.

Gestión de relaciones con proveedores y clientes (B2B)

A diferencia de los minoristas, que operan en un entorno B2C, las empresas distribuidoras gestionan principalmente relaciones B2B, trabajando en estrecha colaboración tanto con los fabricantes como con los minoristas. Una buena gestión de estas relaciones es fundamental para asegurar un flujo continuo de productos y mantener un nivel de servicio adecuado. Para ello, las distribuidoras deben coordinar eficazmente con los proveedores en términos de previsión de demanda, programación de producción y tiempos de entrega, al tiempo que aseguran que los minoristas reciban los productos de acuerdo con sus necesidades.

Eficiencia operativa, clave para la competitividad

En un entorno altamente competitivo como el actual, ser eficientes operativamente es imprescindible para todas aquellas compañías que se planteen liderar sus respectivos sectores. Independientemente de cuál sea tu sector o el lugar que ocupes en la cadena de suministro, únicamente avanzando hacia la excelencia en las operaciones será posible contener los gastos a la vez que ofreces al cliente el mejor servicio posible.

FAQs sobre eficiencia operativa

¿Qué es la eficiencia operativa?

La eficiencia operativa es la capacidad de una empresa para optimizar recursos, reducir costes y maximizar la productividad en sus procesos. Al minimizar desperdicios y mejorar el flujo de trabajo, las empresas pueden ofrecer productos o servicios de calidad de manera ágil y rentable, lo que resulta en una operación más competitiva y orientada a satisfacer las necesidades del cliente.

¿Cómo se consigue la eficiencia operativa?

La eficiencia operativa se logra mediante la optimización de procesos, reducción de desperdicios, y uso inteligente de recursos. Esto implica implementar tecnología avanzada, automatizar tareas repetitivas, y aplicar metodologías como Lean o Six Sigma para mejorar la calidad y reducir errores. Además, la planificación efectiva, el monitoreo continuo de resultados, y la adaptación a las demandas del mercado son esenciales para mantener una operación ágil y competitiva.

¿Qué papel juega la tecnología para lograr la eficiencia operativa?

La tecnología es fundamental para lograr la eficiencia operativa, ya que permite automatizar procesos, mejorar la precisión y reducir tiempos de ejecución. Herramientas como el análisis de datos, inteligencia artificial e Internet de las Cosas (IoT) facilitan el monitoreo en tiempo real y la toma de decisiones basadas en datos. Esto optimiza el uso de recursos, reduce errores, y permite una respuesta ágil a cambios en la demanda, lo que mejora la productividad y reduce costes.

¿Qué retos afrontan las empresas para conseguir la eficiencia operativa?

Las empresas enfrentan varios retos para lograr la eficiencia operativa, incluyendo la resistencia al cambio organizacional, la falta de capacitación en nuevas tecnologías y procesos, y la necesidad de inversión en infraestructura y herramientas tecnológicas. Además, la complejidad en la coordinación entre departamentos, la gestión de datos en tiempo real y la adaptación a cambios constantes en la demanda también dificultan alcanzar una operación realmente optimizada y competitiva.