Tabla de contenido

Tabla de contenido- Guía completa de gestión de la obsolescencia de inventario

- ¿Qué significa gestión de la obsolescencia?

- ¿Cuáles son las principales causas de la obsolescencia de inventario?

- Principios del aprovisionamiento para la gestión de la obsolescencia

- La previsión de la demanda en la gestión de la obsolescencia

- Reglas de aprovisionamiento según el ciclo de vida del producto

- Riesgo de obsolescencia en función de la fase del ciclo de vida

- Impacto de las restricciones y reglas en la obsolescencia

- Indicadores para identificar las tendencias de la demanda

- Conclusión: ¿Qué debemos tener en cuenta para minimizar la obsolescencia?

- Preguntas frecuentes sobre la obsolescencia

Resumen

La gestión de la obsolescencia es un enfoque estratégico para minimizar pérdidas de inventario que pierde relevancia en el mercado identificando patrones de demanda decreciente, adaptando compras al ciclo de vida del producto (introducción, madurez, declive) y usando herramientas como la ley de Pareto y la cantidad económica de pedido (EOQ) para optimizar niveles de stock y evitar excedentes costosos, que a menudo se producen por sobreaprovisionamiento, previsiones inexactas o cambios de mercado.

Comienza el nuevo año y tu empresa está decidida a apostar fuerte por un producto muy innovador, con potencial para posicionarse como la referencia de su segmento en poco tiempo. El departamento comercial predice un éxito rotundo y el equipo de aprovisionamiento, siguiendo este augurio, no quiere ‘pillarse’ los dedos. Juega sobre seguro y llena los almacenes para cubrirse las espaldas contra roturas de stock que penalicen las ventas. Sin embargo, el mercado responde de forma inesperada; las ventas no alcanzan las cifras previstas y pronto esos productos empiezan a acumular polvo en los estantes.

Lo que parecía una estrategia ambiciosa se convierte en un costoso error.

Este es un caso clásico de mala gestión del riesgo de obsolescencia. Saber cuándo frenar el aprovisionamiento, gestionar las expectativas y adaptarse rápidamente a las fluctuaciones de la demanda es esencial para evitar excesos de inventario que desemboquen en artículos obsoletos.

En este artículo aprenderás los principios básicos para saber detectar comportamientos decrecientes de nuestros productos y, por lo tanto, saber frenar el aprovisionamiento de ciertos artículos a tiempo antes de que se conviertan en obsoletos.

¿Qué significa gestión de la obsolescencia?

La gestión de la obsolescencia es un enfoque estratégico que permite a las empresas minimizar las pérdidas derivadas de productos que dejan de ser relevantes en el mercado. Esto implica identificar patrones de decrecimiento en la demanda, anticiparse a posibles excedentes y adaptar las decisiones de aprovisionamiento según el ciclo de vida de cada producto.

Se trata también de tomar decisiones informadas sobre qué productos mantener en stock y cuáles gestionar bajo pedido, priorizando la flexibilidad y la rentabilidad. A través de herramientas como la ley de Pareto y estrategias como el Economic Order Quantity (EOQ), se busca optimizar la inversión en inventarios y evitar los costes asociados al exceso de stock, como el almacenamiento innecesario y las liquidaciones forzadas. Veremos todos estos temas en detalle más adelante en este artículo.

¿Cuáles son las principales causas de la obsolescencia de inventario?

La obsolescencia de inventario puede originarse por diversas razones, entre las que destacan:

Exceso de aprovisionamiento

Comprar grandes cantidades de producto sin tener una demanda asegurada puede generar acumulaciones innecesarias en el almacén.

Cambios en la demanda del mercado

La aparición de nuevos competidores, cambios en las preferencias del consumidor o innovaciones tecnológicas pueden hacer que los productos existentes pierdan atractivo.

Previsiones imprecisas

Una mala estimación de la demanda puede llevar a excedentes de stock que impactan negativamente en la eficiencia operativa.

Gestión inadecuada del ciclo de vida del producto

No ajustar las estrategias de aprovisionamiento a la etapa de vida en la que se encuentra un producto —introducción, madurez o decadencia— incrementa el riesgo de acumulación de inventario obsoleto.

Restricciones del proveedor

Pedidos mínimos elevados o largos tiempos de entrega pueden obligar a las empresas a mantener mayores inventarios, aumentando el riesgo de que ciertos productos pierdan relevancia antes de ser vendidos.

Tendencias estacionales o de moda

Productos con una demanda altamente dependiente de temporadas o tendencias pasajeras requieren una gestión precisa para evitar excedentes cuando finaliza su periodo de popularidad.

Ahora sí, pasemos a ver cómo podemos llevar a cabo una gestión eficiente de la gestión de la obsolescencia en la empresa.

Principios del aprovisionamiento para la gestión de la obsolescencia

Las tres preguntas que debemos hacernos para plantear nuestro aprovisionamiento de forma eficaz para evitar la obsolescencia en nuestro inventario son las siguientes:

¿Qué aprovisionamos?

Es fundamental conocer cuál es nuestro surtido (decisión estratégica) y cómo llevamos a cabo el aprovisionamiento (decisión táctica). Esta decisión táctica será la que marque qué debo aprovisionar contra stock y qué referencias aprovisiono bajo pedido firme de cliente.

En el ámbito de la estrategia para minimizar la obsolescencia, es clave saber cuándo frenar el aprovisionamiento de un producto, del mismo modo que también es clave no tener miedo a decidir que un producto, cuando se cumplen ciertas reglas, pase a gestionarse bajo pedido.

¿Y cómo tomamos esta decisión? Una de las herramientas más utilizadas para ello es la ley de Pareto o del 80-20. Esta teoría nos indica que hay unas pocas referencias que suponen una gran parte de la facturación y después los productos ‘long tail’, cuya aportación a los beneficios es mucho más baja. Esto supone que llega un momento en el que aumentar el surtido no es sinónimo de más rentabilidad, ya que los ingresos pueden verse superados por los costes derivados de la posesión y de gestionar más referencias.

Esto no significa que todos los productos ‘long tail’ deban gestionarse bajo pedido. Todos sabemos que, en ocasiones, para que nuestros clientes acaben comprando los productos más rentables, se les tiene que mostrar un amplio surtido de productos. No obstante, ¿por qué es importante la ley de Pareto en la gestión del surtido? Pues porque no debemos -o al menos no deberíamos- asignar el mismo nivel de servicio objetivo a una referencia super A que a una referencia de la larga cola de productos.

Un alto nivel de servicio tiene un impacto muy grande en el stock de seguridad que vamos a tener de cada una de las referencias y, por lo tanto, en el capital que vamos a tener invertido en cada producto.

¿Cómo aprovisionamos? Gestión contra stock vs contra pedido

Esta es una decisión clave y estratégica a la hora de tomar las riendas de nuestro aprovisionamiento. Es decir, decidir qué parte del surtido vamos a tener en stock esperando a que llegue la demanda, y qué parte del surtido vamos a esperar a tener el pedido en firme de cliente para lanzar nosotros el pedido de compra al proveedor.

Estocar tiene la ventaja de la agilidad para atender imprevistos de la demanda y poder mantener tu nivel de servicio objetivo. ¿Y cuáles son las desventajas? Que estocar no es gratuito y conlleva también unos costes de oportunidad y riesgo de obsolescencia debido a que la demanda es volátil y cambiante.

Otros factores a tener en cuenta para mantener un artículo en el inventario es su frecuencia de venta, el margen de beneficio, si hay un número elevado de clientes que lo compran -lo que minimiza el riesgo de que la demanda desaparezca por completo de repente-, la posibilidad de devolverlo al proveedor… Todas estas variables influyen en las decisiones de stock.

¿Cuándo aprovisionamos?

Repasemos ahora conceptos cuya definición necesitamos tener muy claros cuando llevamos a cabo el aprovisionamiento de nuestros productos y queremos que sea lo más optimizado posible.

Periodo de cobertura del producto

El primero de ellos es el periodo de cobertura de un producto. El periodo de cobertura es clave cuando hablamos del cuándo se aprovisiona. Es decir, cuando programamos la planificación de pedidos de compra de una referencia. El periodo de cobertura está formado por la suma del tiempo de revisión interna y el plazo de entrega del proveedor. La combinación del periodo de revisión interna y el plazo de entrega resultará en un número de días.

Tiempo de revisión interna

Concretamente, el periodo de cobertura está formado por dos conceptos. El primero, el tiempo de revisión interna que consiste en cada cuanto, en un escenario ideal, se quiere revisar si una referencia debe o no ser aprovisionada.

Plazo de entrega

Y el segundo, el plazo de entrega, que se define como el tiempo que transcurre desde que se realiza el pedido hasta que la mercancía está disponible en el sistema para su venta.

Esto significa que es totalmente posible que dos proveedores distintos para una misma referencia pueden suponer dos periodos de cobertura diferentes. Para entenderlo, el periodo de cobertura de un proveedor asiático será generalmente superior al periodo de cobertura de un proveedor local, por lo que generalmente el aprovisionarnos de Asia supone tener que asumir mayor stock en nuestros almacenes.

Nivel de aprovisionamiento

El nivel de aprovisionamiento se puede tratar como el punto de pedido que, eso sí, debe estar actualizado. Y para llevarlo al día, ¿A qué debo de atender? Concretamente a dos parámetros.

Previsión de periodo de cobertura

Debemos de conocer cuál es la demanda esperada para el periodo de cobertura. Este valor es 100% dinámico. Es decir, un artículo con una demanda muy estable es probable que no tenga variaciones significativas. Con un artículo con demanda estacional, en cambio, dependiendo del momento del año en el que nos encontremos, la previsión a cubrir en ese periodo de cobertura será muy distinta.

Stock de seguridad

El stock de seguridad debe ser capaz de cubrir las fluctuaciones de la demanda y de la oferta. Igual que ocurre con la previsión en el periodo de cobertura, es 100% dinámico, y por lo tanto para obtener todo el beneficio de su aplicación, se debe mantener al día.

De este modo, la suma de la previsión en el periodo de cobertura y del stock de seguridad es lo que nos indicará el nivel de aprovisionamiento de una referencia, en un momento y en base a unas condiciones de aprovisionamiento concretas (es decir, en base a un proveedor concreto y a unos condicionantes del stock de seguridad y del nivel de servicio que ahora veremos).

¿Cuánto aprovisionamos?

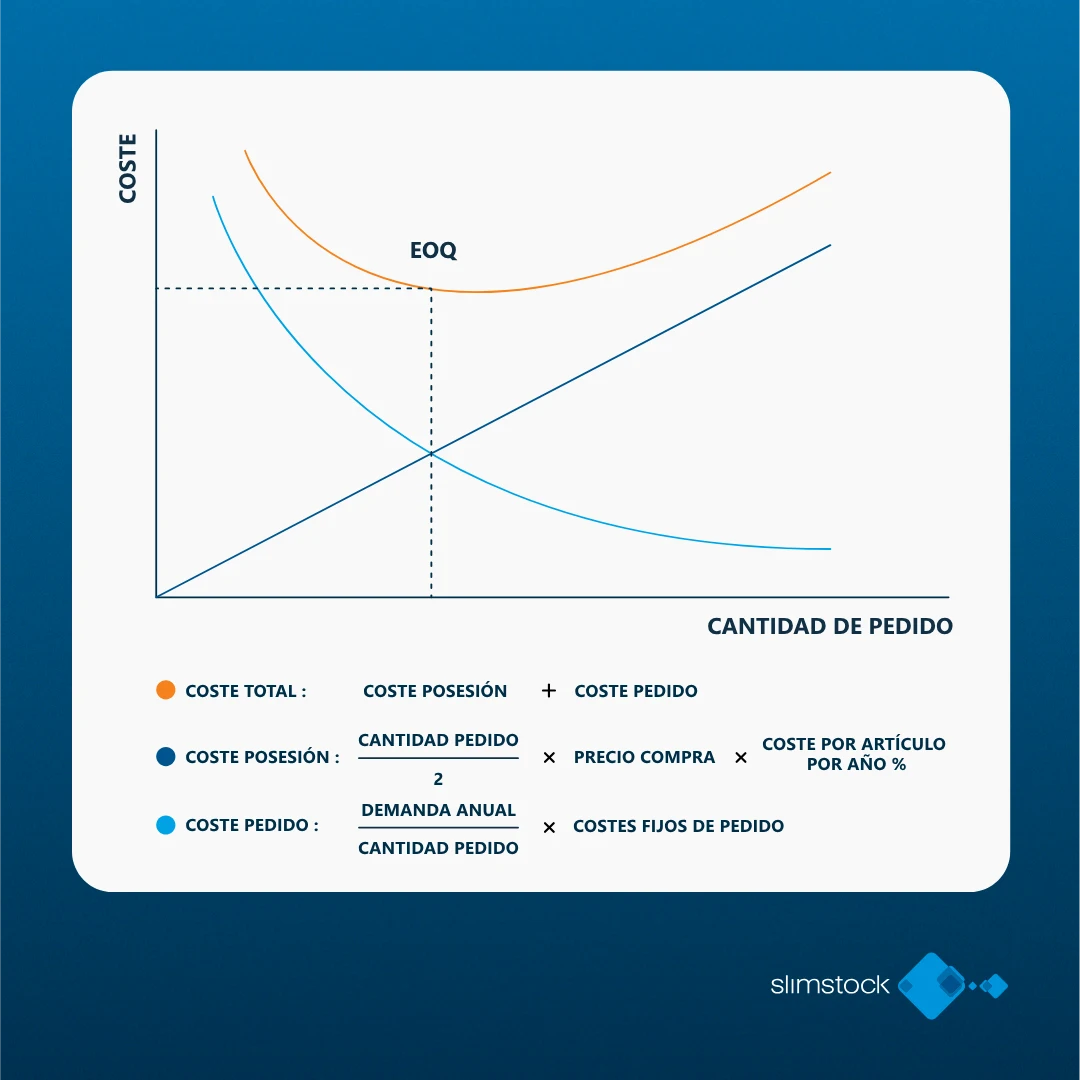

Y evidentemente, a la hora de aprovisionar, no podemos olvidarnos de cuánto vamos a comprar. ¿Aprovisiono en lotes grandes? ¿O aprovisiono en lotes pequeños? Ambas opciones tienen pros y contras, pero para encontrar el punto óptimo recurriremos al lote óptimo de pedido o EOQ (Economic Order Quantity).

Economic Order Quantity (EOQ)

El gráfico del EOQ nos indica que a medida que el lote de compra es mayor, los costes de posesión aumentan, puesto que se debe gestionar un mayor nivel de stock medio. Por otro lado, a medida que compro en lotes más grandes, los costes de gestión y pedido disminuyen.

¿Por qué? Imaginad que a 1 de enero decidimos comprar todo lo que necesitamos hasta el 31 de diciembre. En ese caso, y llevándolo al extremo, a la persona que compra solo le tendría que pagar 1 día de sueldo y solo tendríamos que emitir, recepcionar y ubicar un pedido. Obviamente estamos hablando de un caso extremo. Pero piensa en lo que supone a nivel de mayor número de pedidos, mayor número de recepciones, ubicar material, gestionar facturas…

Por lo tanto, ¿Dónde está el punto óptimo que optimiza los costes integrales? En el punto en que los costes de posesión y los costes de pedido se cruzan y, por tanto, la curva de costes totales se minimiza y por lo tanto es ahí donde se encuentra la EOQ.

La previsión de la demanda en la gestión de la obsolescencia

Ten esto en cuenta. Como mucho, tan solo un 10% de las referencias son estables y su variabilidad periódica de la demanda es lo suficientemente pequeña como para que su inestabilidad no afecte a la gestión de stocks.

¿Significa esto que solo podemos controlar un 10% de las referencias? Rotundamente no. Esto significa es que solo un 10% de las referencias no van a tener problemas si fijo un punto estático de reaprovisionamiento y me olvido de ellas. ¿Qué pasa con el resto? Que requieren llevar un control activo de sus puntos de aprovisionamiento y éste necesita adaptarse a su realidad en cada momento. Estacionalidades, tendencias, irregularidades… aparecen en nuestras referencias y por ello sus niveles de aprovisionamiento requieren de nuestra atención para adaptarse a ellos.

Algo que parece tan obvio como que el nivel de aprovisionamiento de referencias estacionales no puede ser el mismo a lo largo de todo el año…lamentablemente no siempre lo es. Y durante una parte del año estamos en exceso y durante otra parte entramos en rotura.

Por lo tanto, a lo largo de su ciclo de vida, la demanda de un producto es cambiante, por lo que debe de adaptarse a esta realidad para sacar el máximo beneficio de su gestión operativa.

Las consecuencias de no ser ágil gestionando estos niveles de aprovisionamiento ya os podéis imaginar que van en dos direcciones: la rotura de stock y el exceso de inventario. En este artículo, el segundo supuesto es del que nos ocuparemos, ya que es la que tiene un impacto directo en la obsolescencia.

La definición de qué es exceso y qué no, varía mucho de una empresa a otra. Si en tu empresa no lo tenéis claro, ten en cuenta esta referencia: hablamos de exceso de stock cuando tenemos stock para cubrir más de dos periodos de cobertura, más el stock de seguridad.

No os asustéis si nunca lo habéis hecho y el resultado que aparece es abultado…lo primero es saber del punto del que partimos, y que este sea veraz.

Reglas de aprovisionamiento según el ciclo de vida del producto

Veamos ahora cómo adecuar reglas de aprovisionamiento de fácil aplicación a las referencias dependiendo del momento del ciclo de vida en el que se encuentren. A lo largo de su ciclo de vida, la demanda de un producto es cambiante y con ello sus necesidades de aprovisionamiento.

Introducción o Phase-In

¿Que sería lo ideal al introducir una referencia en el mercado (Phase-In)? Pues no tener stock. Pensad que todavía no sabemos cómo se comporta la referencia en el mercado ni cómo va a funcionar, por lo que, siempre y cuando sea posible, la introducción la haremos bajo pedido. Esto es lo ideal, puesto que el riesgo que se asume de esta forma es muy bajo ya que el stock lo sigue manteniendo el proveedor.

¿Qué pasa si no es posible llevar a cabo esta gestión inicial bajo pedido? Debemos buscar que el impacto inicial sea el de menos riesgo para nuestra empresa. Por lo tanto, si no podemos gestionar la referencia bajo pedido, intentaremos que el proveedor nos aporte el máximo de agilidad posible (tanto si la referencia va bien como si la referencia no tiene buena aceptación en el mercado) y minimizar así el riesgo de obsolescencia. Nuestra recomendación en este caso es buscar un proveedor local, que proporcione esta agilidad y que no nos fuerce a comprometernos con cantidades mínimas de compra demasiado elevadas.

A medida que la nueva referencia comienza a tener cierta estabilidad en su demanda, pero sin poder ser considerada todavía como artículo en fase de madurez, el riesgo de obsolescencia comienza a mitigarse. Es en este punto cuando nuestro orden de prioridades a la hora de realizar el aprovisionamiento puede cambiar. En este punto comenzará a preocuparnos menos los lotes de compra mayores siempre y cuando se traduzcan en un mejor precio de compra.

Así pues, una vez gestionada la fase de riesgo, se pueden explorar nuevas vías de aprovisionamiento que permitan reducir el precio de compra del producto. En la práctica, se pueden asumir mayores plazos de entrega y mayores lotes de compra puesto que la estabilidad de la demanda permitirá poder hacerlo y así te podrás beneficiar de condiciones de compra más favorables.

Artículos maduros contra stock

La fase de “maduros contra stock” es la fase de la optimización, es la fase donde menos riesgo vamos a gestionar y por lo tanto nos podemos plantear tanto optimizar los costes de la referencia como maximizar el servicio que le damos a cliente.

En esta fase los artículos están en perfecta disposición para la aplicación de la EOQ (lote óptimo de pedido). La estabilidad en la demanda permite maximizar políticas de nivel de servicio. De hecho, en esta fase es donde los artículos se pueden optimizar a nivel operacional, tanto en cuanto a la maximización de los niveles de servicio como a la reducción de los costes operacionales. Importante tener en cuenta los patrones estacionales y de tendencias. Por último, también es aconsejable automatizar al máximo la gestión de estos artículos puesto que se minimiza el riesgo de obsolescencia.

Decadencia de producto

Y finalmente, llegamos a la decadencia. En el momento que detectemos que el comportamiento de la demanda del producto inicia una tendencia negativa, lo primero que vamos a hacer es ser menos agresivo con el nivel de servicio objetivo establecido para dicha referencia. Esta política de menos nivel de servicio objetivo va a impactar directamente en el stock de seguridad. Esto supondrá disminuir el nivel de stock que mantenemos de dicha referencia.

El siguiente paso, si la demanda mantiene su tendencia negativa, será frenar el aprovisionamiento y, en caso de necesitar lanzar un pedido, que sea con cantidades mínimas. Una vez frenado el aprovisionamiento, debemos definir nuestra nueva estrategia. ¿Cómo vamos a dar salida a las unidades que todavía tenemos en stock? Mi consejo en este punto es seguir manteniendo una buena previsión de demanda de la referencia. Esto nos permitirá tener información de la cobertura en tiempo que tenemos con las unidades almacenadas.

En base a esta cobertura, el abanico que se abre es elevado y depende, como he dicho, de la compañía…pero el objetivo sí que es común, y es intentar dar salida a esas unidades con el menor descuento posible: Posicionamiento en plataforma web, incentivar a los comerciales a que lo ofrezcan, hacer pequeños descuentos, incluir en packs junto a otros productos, introducir en el canal outlet o incluso vendérselo en última instancia a compañías que precisamente se dedican a esto, a comprar sobrantes de stock de compañías.

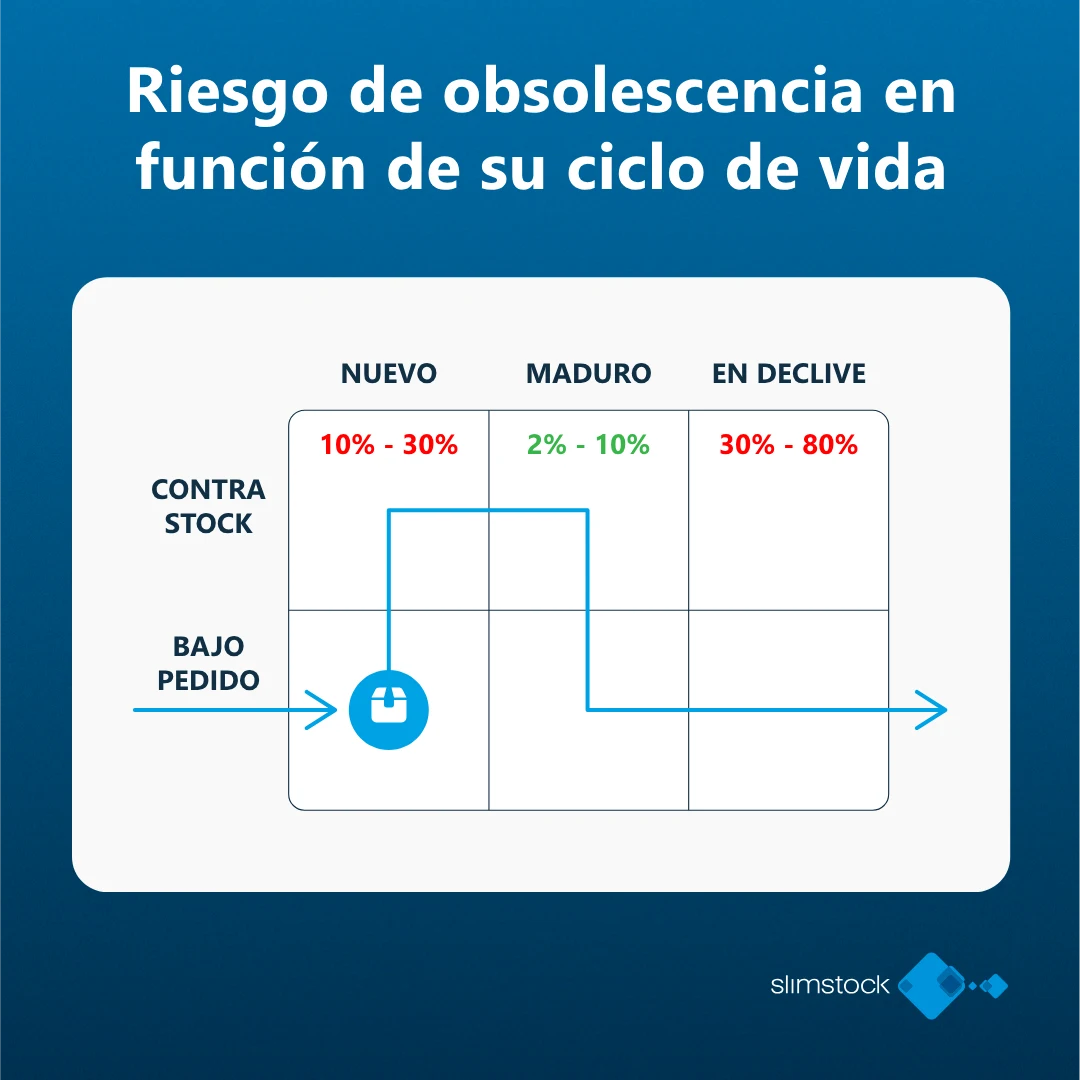

Riesgo de obsolescencia en función de la fase del ciclo de vida

El siguiente gráfico muestra los porcentajes de riesgo de obsolescencia de los productos en función de la fase de ciclo de vida en la que se encuentra.

Fijaos lo importante que es darse cuenta cuando un producto está evolucionando de fase de madurez a fase de decadencia y ser capaz de cambiar el modelo de “contra stock” a “bajo pedido”. Hay que ser rápido y no tener miedo a tomar la decisión, puesto que, de no hacerlo, puede significar que el último pedido que lancemos acabe acumulando polvo en el almacén.

Impacto de las restricciones y reglas en la obsolescencia

Otro aspecto que puede afectar a los obsoletos son las restricciones que a veces nos pone el proveedor para suministrarnos productos y las condiciones o unidades logísticas. Una vez calculadas las necesidades de aprovisionamiento, normalmente éstas deben adaptarse a ciertas condiciones logísticas. Bien sea porque han sido pactadas con el proveedor, o por condiciones de la intralogística de nuestra empresa.

¿Cuáles son los ajustes más comunes que nos encontramos?

Restricciones del proveedor

Ajustarnos a cantidades mínimas de compra (CMC), que entre todas las referencias que le compramos al proveedor completemos uno de sus transportes (un camión, un contenedor…), que el pedido llegue a un importe mínimo para no tener que pagar portes. Aunque cuidado con este último punto, que muchas veces aumentamos el pedido en grandes cantidades y lo que nos ahorramos en portes lo acabamos pagando con creces con el extra de costes de posesión.

Ojo también con las ofertas puntuales que podemos recibir de proveedores, donde consiguen nuestra atención gracias a un precio atractivo, pero por el contrario nos exigen unas cantidades de compra demasiado altas. Siempre que analicemos una oferta de proveedor, tengamos en cuenta la cobertura que supone su aceptación y pongamos también este criterio en la balanza. Y finalmente el tipo de flujo de mercancía: el contra stock, el directo, el cross-docking y el flujo tenso.

Restricciones internas

Restricciones internas, como por ejemplo el hecho de querer alisar la parrilla de recepción de pedidos en nuestro centro logístico y evitar que tengamos picos y valles y que esto afecte al personal que tengo contratado para estas labores.

Indicadores para identificar las tendencias de la demanda

Repasemos los principales indicadores a mantener actualizados para identificar rápido el decrecimiento en la demanda de nuestros productos. Vamos a focalizarnos únicamente en las dos fases de gestión del riesgo: la introducción y el declive.

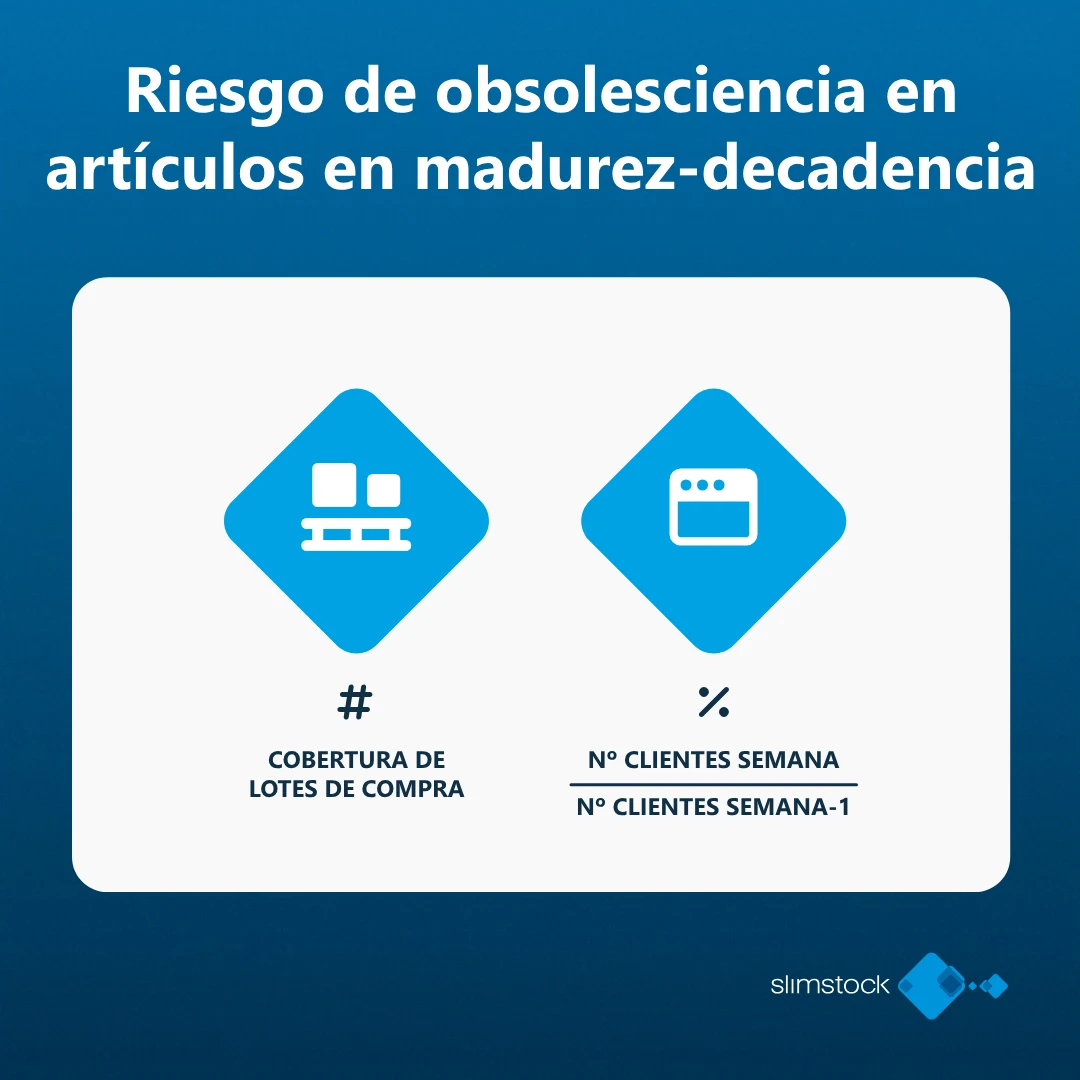

KPIs a tener en cuenta durante la introducción de productos

Como veíamos anteriormente y siempre que sea posible, recomendamos introducir artículos con proveedores locales. Suelen ser mucho más flexibles y no suelen exigir unas cantidades mínimas de compra tan elevadas. ¿Qué debemos tener en cuenta durante esta etapa del ciclo de vida? Precisamente esa cobertura de los lotes de compra en base a las previsiones actualizadas que tenemos y también el tanto por ciento de clientes que gano o que pierdo cada semana para esa referencia. Si en fase de introducción voy perdiendo clientes semana a semana…estad alerta.

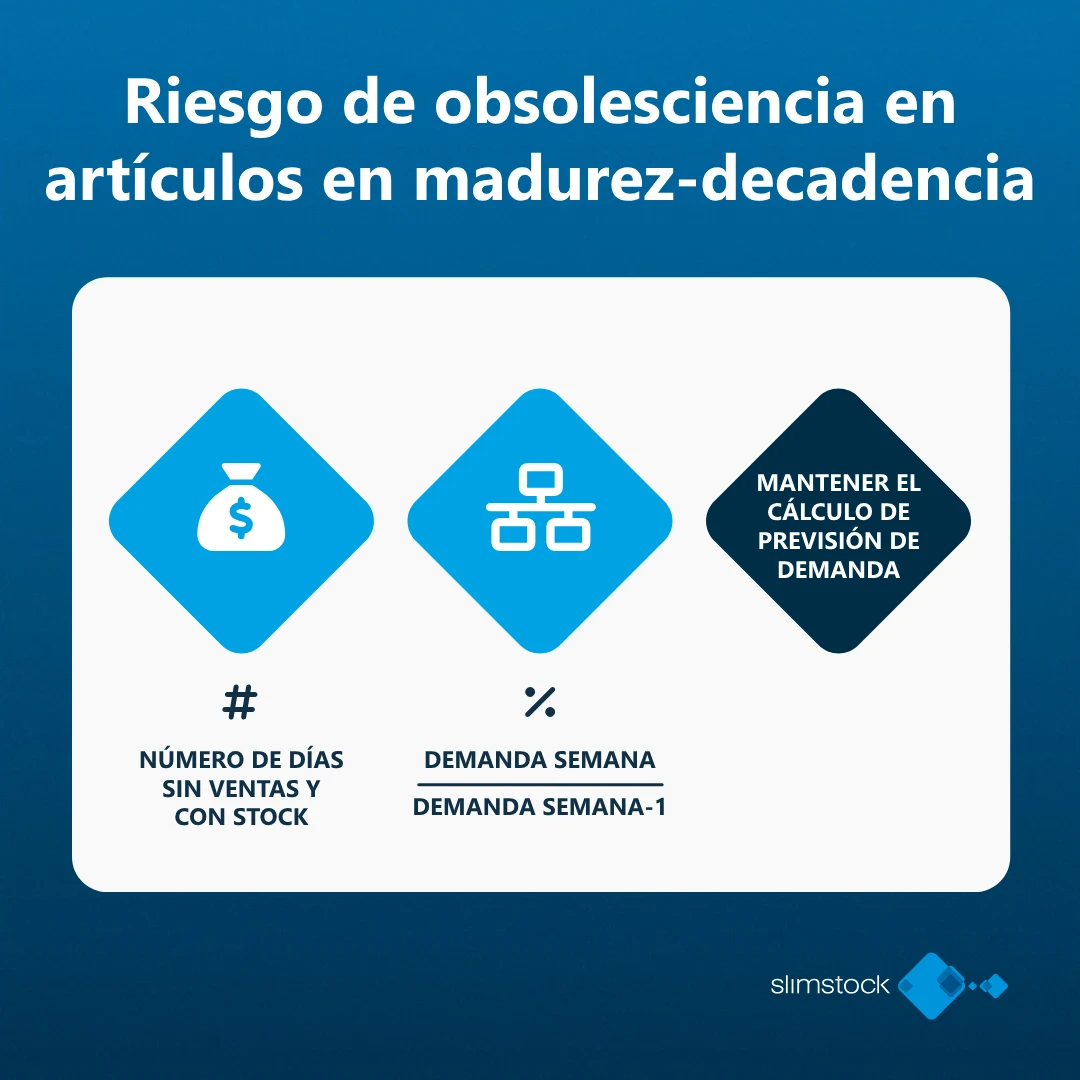

KPIs a tener en cuenta durante el declive de productos

La otra fase de riesgo es en la que un producto pasa de madurez a su decadencia. Importante seguir haciendo previsiones (forecasteando) los productos. No por el hecho de estar ante referencias que ven cómo su demanda va decayendo, vamos a olvidar la previsión de la demanda de estos productos. Sigue siendo muy importante. ¿Y qué vamos a medir? Os aconsejo estos dos indicadores simples: Medir el número de días sin venta y que hemos tenido stock (tanto semanal como mensualmente) y medir el porcentaje de pérdida de demanda entre semanas. De nuevo, comencemos por aquí y veamos resultados obtenidos.

Para aquellos que queráis ir más allá, ¿Qué otros indicadores puedo medir? Líneas de pedido, cobertura de stock disponible, diferencia entre cantidades CMC y necesidad real, breaking bulk,… el comportamiento de referencias equivalentes, artículos sucesores, tener en cuenta el ABC, patrones de demanda erráticos…o artículos que gestiono bajo pedido y tienen una CMC elevada…entre otros. Ya veis que son bastantes los aspectos que puedo medir para tratar de minimizar la obsolescencia de los productos.

Conclusión: ¿Qué debemos tener en cuenta para minimizar la obsolescencia?

A modo de resumen final… ¿qué debemos tener en cuenta también a la hora de minimizar el riesgo de obsolescencia? Los siguientes puntos.

- La estacionalidad del producto. Trabajar con medias no debería ser una opción si quieres ser eficiente. Es una fuente enorme de futuros obsoletos.

- Promociones. Toda promoción programada debe ser tenida en cuenta y añadida a la previsión de demanda del producto como una demanda adicional.

- Ciclo de vida del producto. No es lo mismo cuando una referencia está creciendo, que cuando está en fase de madurez o cuando está en decadencia cerca de su fin de vida.

- Retirada de producto programada. Parece obvio, pero nos encontramos casos donde no lo es tanto…si sabes que vas a retirar un producto en junio, no asumas la demanda hasta finales de diciembre.

- Stocks de seguridad por grupos de productos. Esto hace que disminuya el nivel de stock de los productos del grupo en cuestión y, por lo tanto, ayuda a ser más quirúrgico en la gestión del aprovisionamiento.

- Opción multiproveedor. Permite que el proveedor tenga más fuerza que nosotros en la gestión de ciertos productos.

Preguntas frecuentes sobre la obsolescencia

¿Qué es la obsolescencia en la gestión de inventarios?

La obsolescencia ocurre cuando los productos almacenados pierden su relevancia o demanda en el mercado, generando costes innecesarios por almacenamiento y pérdida de valor. Se origina principalmente por un exceso de stock, cambios en las preferencias de los clientes o la evolución tecnológica, entre otros motivos.

¿Qué factores considerar para decidir entre aprovisionar contra stock o bajo pedido?

La decisión depende de varios factores como la frecuencia de ventas, la estabilidad de la demanda, el margen de beneficio y la capacidad de devolver productos al proveedor. Aprovisionar contra stock es ideal para productos con alta demanda, mientras que bajo pedido es más adecuado para referencias con demanda incierta o en declive.

¿Cuáles son las principales fases del ciclo de vida del producto y su impacto en el aprovisionamiento?

- Introducción: Se recomienda un aprovisionamiento bajo pedido para minimizar riesgos.

- Madurez: Es la etapa más estable, ideal para aplicar estrategias de optimización como el EOQ.

- Decadencia: Es crucial reducir el nivel de servicio y frenar el aprovisionamiento para evitar excedentes.

¿Qué indicadores clave ayudan a identificar tendencias de decrecimiento en la demanda?

Algunos indicadores incluyen el número de días sin venta con stock disponible, la pérdida porcentual de demanda semanal y la cobertura de stock superior a dos periodos de cobertura más el stock de seguridad. Estos datos permiten actuar rápidamente para ajustar el aprovisionamiento y minimizar pérdidas.

¿Cómo pueden las empresas gestionar el stock de baja rotación y obsoleto?

Las empresas pueden gestionar el stock de baja rotación identificando referencias con baja demanda mediante indicadores como días sin venta y cobertura excesiva. Al detectar la tendencia negativa se debe reducir el nivel de aprovisionamiento, implementar descuentos o promociones para liquidar inventario, y optar por modelos de gestión bajo pedido en productos en decadencia. Además, explorar canales alternativos como outlets y mantener previsiones dinámicas ayuda a minimizar pérdidas y optimizar la gestión del inventario.