Tabla de contenidos

Tabla de contenidos- Cómo reducir el Efecto Látigo o Bullwhip Effect en la cadena de suministro

- ¿En qué consiste el efecto látigo en logística?

- ¿Qué es el efecto látigo?

- Causas del efecto látigo

- Impacto (consecuencias) del efecto látigo en la cadena de suministro

- Tácticas para reducir el impacto del efecto bullwhip:

- ¿Cómo evitar le efecto látigo?

- Preguntas frecuentes sobre el efecto látigo en la cadena de suministro

¿En qué consiste el efecto látigo en logística?

Actualmente muchas empresas todavía están haciendo frente a un potente efecto látigo o bullwhip effect, como se conoce el fenómeno en inglés. En parte, este problema está vinculado a los efectos de la pandemia, pero también tiene mucho que ver con la cambiante demanda de bienes de consumo.

Hay que tener en cuenta que durante la pandemia muchas empresas compraron en exceso para satisfacer la creciente demanda de los consumidores. Sin embargo, debido a la escasez de contenedores y problemas en los puertos, muchos de estos productos se rezagaron.

Esta escasez hizo que las empresas hicieran aún más pedidos, ya que pensaban que así se adelantarían a su competencia al disponer de más stock. Sin embargo, al mismo tiempo que los plazos de entrega se han normalizado y todos los productos han vuelto a estar disponibles, la demanda también ha comenzado a disminuir, generando un gran exceso de stock.

En un momento en que los bancos centrales también están aumentando los tipos de interés, combatir el efecto látigo se convierte en una gran prioridad para muchos ejecutivos. Y es que tres años después de la pandemia, el efecto látigo sigue causando problemas a las empresas.

Entonces, ¿Qué pueden hacer las empresas para mitigar los efectos negativos del efecto látigo?

En primer lugar, analizaremos el impacto de este efecto y, a continuación, examinaremos tácticas probadas para minimizar el efecto látigo. Por último, hablaremos de cómo detener el efecto látigo incluso antes de que empiece, identificando los orígenes de la caída de la demanda.

¿Qué es el efecto látigo?

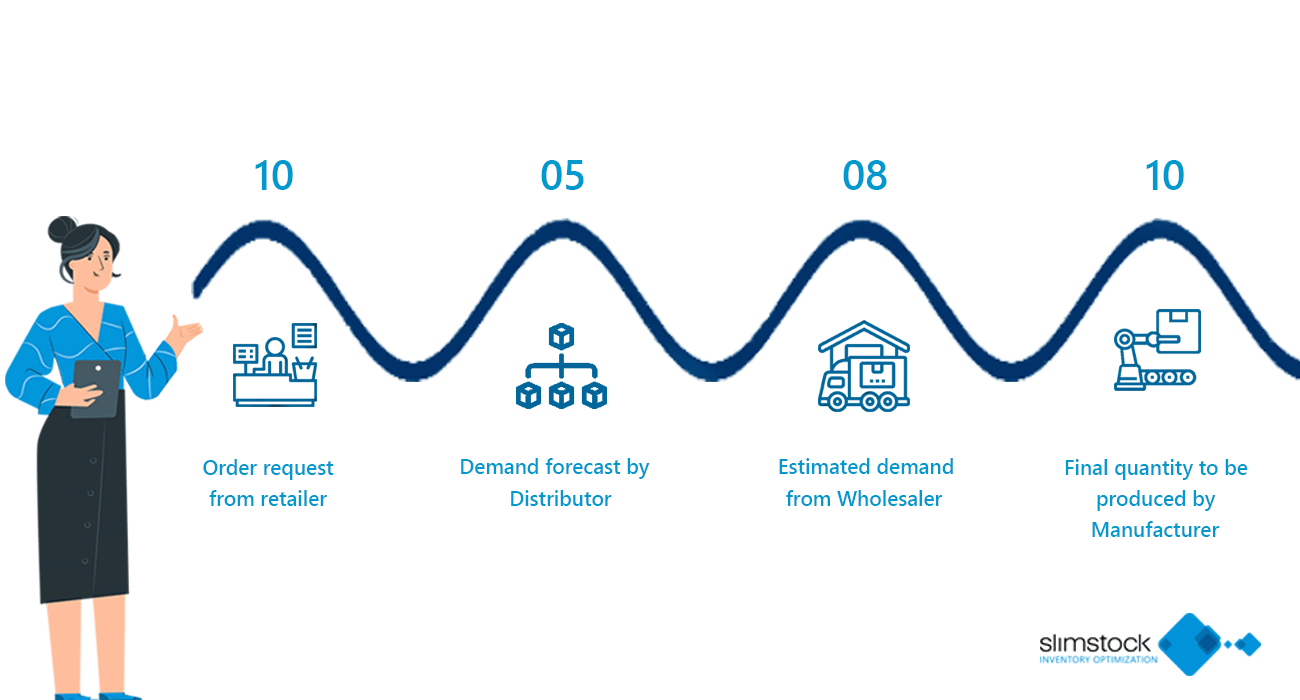

Este efecto se produce en un aumento “sorpresivo” en la demanda de un producto específico por parte de los consumidores finales en los puntos de ventas.

Esto genera que cada punto de venta haga requerimientos adicionales (mayor a la demanda real) de este producto a los distribuidores para de esta forma asegurar el producto en stock o aprovechar de realizar rebajas por cantidades de compras.

Este mismo efecto se comienza a ver en cada etapa de la cadena de suministro, donde cada participante hace un aumento en los pedidos dado que todos quieren asegurar su disponibilidad de stock. Los primeros problemas se comienzan a ver en los tiempos de reposición y suministro del producto requerido dado que así se pueden esperar órdenes de mayor volumen y con ellos reducir los costos de movilización de los pedidos.

Este efecto termina por generar que el fabricante reciba una sobre demanda de producto, lo cual acaba con un aumento innecesario de producción.

Causas del efecto látigo

El efecto látigo en una cadena de suministro se refiere a la amplificación de la variabilidad de la demanda a medida que se transmite a lo largo de la cadena, lo que puede causar problemas como la ineficiencia y los costos adicionales. Esta amplificación se debe a varias causas, siendo una de las principales la variabilidad en la demanda. Cambios en los patrones de compra de los clientes, como eventos estacionales o promociones, pueden desencadenar fluctuaciones en la demanda a lo largo de la cadena de suministro.

La falta de información o la demora en la comunicación también contribuyen al efecto látigo. Si la información sobre la demanda real no se transmite con precisión o de manera oportuna, los niveles de inventario pueden oscilar innecesariamente. Políticas de pedidos inconsistentes y falta de coordinación entre los socios de la cadena de suministro también pueden exacerbar el problema.

La falta de visibilidad en la cadena de suministro, especialmente en segmentos posteriores, dificulta la toma de decisiones informadas, mientras que los plazos de entrega variables de los proveedores pueden generar incertidumbre. Además, la percepción y la respuesta a la variabilidad en la demanda pueden ser psicológicas, lo que lleva a decisiones basadas en supuestos pesimistas o exagerados.

Para mitigar el efecto látigo, las empresas suelen implementar estrategias como la colaboración estrecha con socios de la cadena de suministro, la implementación de sistemas de información efectivos, la adopción de políticas de pedidos más estables y la optimización de los niveles de inventario. Estas medidas buscan reducir la variabilidad y mejorar la eficiencia en toda la cadena de suministro, lo que a su vez ayuda a minimizar los costos y a mantener un equilibrio entre la oferta y la demanda.

Impacto (consecuencias) del efecto látigo en la cadena de suministro

La figura 1 muestra la demanda típica durante el covid (son cifras reales) que observamos en nuestros clientes desde el septiembre de 2021 hasta mayo del 2022, seguida de una caída repentina de la demanda a partir del junio del 2022. Cuando cae la demanda de muchos artículos a la vez, el impacto es enorme, pero ¿Cómo afecta esto a la cadena de suministro?

Para entenderlo mejor, en 2020 Slimstock realizó dos juegos de simulación con participantes del sector de la cadena de suministro. Los objetivos eran:

- Ver el impacto real del efecto látigo.

- Comprobar la eficacia de algunas técnicas para mitigar el impacto del efecto látigo.

En el primer juego, simulamos una cadena de suministro de desinfectante de manos que se enfrentaba a un repentino aumento de la demanda y dejamos que cada participante asumieran un papel distinto la cadena de suministro (minorista, mayorista, distribuidor o fabricante).

El juego se desarrolló con las prácticas tradicionales de la cadena de suministro a lo largo de 20 rondas (equivalentes a 20 semanas). Cuando decimos “tradicionales”, nos referimos a una cadena de suministro sin comunicación entre los distintos roles más allá del pedido que se hacen entre ellos.

Además, la cadena de suministro tenía largos plazos de entrega, lo que dificultaba responder con eficacia y rapidez a un repentino aumento de la demanda. Los participantes solo conocían la demanda en la misma semana en que se producía, y la demanda real sólo la conocía el minorista, que no tenía forma de compartir la información con los demás.

La figura 2.1 muestra la demanda del cliente durante un periodo de 20 semanas, es decir, 20 rondas. Esta información solo la conocía el minorista.

Figura 2.1: Demanda de los clientes en 20 semanas

Si observamos la figura 2.2, nos damos cuenta de la fluctuación del tamaño de los pedidos a lo largo de las 20 rondas. Vemos que el fabricante se prepara con antelación para la crisis. En cambio el distribuidor y el mayorista no se anticipan con más pedidos (los participantes sabían que se avecinaba una crisis, pero no sabían exactamente cuándo ni cuál sería su gravedad).

El minorista respondió a la crisis a medida que se producía. Como sabía cuál era la demanda real, podía responder rápidamente en términos de pedidos. Sólo tenían que reaccionar a medida que se producía.

Si observamos la figura 2.3, que refleja la fluctuación del inventario a lo largo del juego para cada uno de los roles, vemos que la anticipación del fabricante resultó contraproducente.

Como no tenían ninguna información sobre la demanda real, siguieron produciendo durante demasiado tiempo y siguieron acumulando stock hasta la semana 9, mucho después de que terminara el pico de demanda.

En este juego aprendimos algunas cosas. Descubrimos que, en general, los fabricantes estaban dispuestos a correr el riesgo de acabar con altos niveles de inventario. Los mayoristas, por su parte, corrían un riesgo muy grande de acumular pedidos pendientes. Los minoristas corrieron un menor riesgo de incurrir en grandes costes.

El resultado final fue que el mayorista acumuló un número importante de pedidos pendientes, lo que le suponía unos costes muy elevados.

En la vida real, esto es exactamente lo que ocurrió después de la pandemia (cuando el efecto bullwhip afectó a la cadena de suministro), ya que muchos minoristas tienen una gran ventaja respecto a sus mayoristas (y distribuidores).

Los minoristas están cerca de la demanda y mantienen un inventario mínimo en comparación con los otros eslabones de la cadena de suministro.

En conclusión, esto es lo que ocurrió en general:

Como comunidad, esto nos da que pensar. Crisis como la pandemia pueden provocar que muchos mayoristas y distribuidores incurran en grandes costes, mientras que empujan a los fabricantes a producir en exceso hasta mucho después de que la crisis termine.

Esto puede llevar a grandes periodos sin producción en absoluto y podría causar graves efectos sobre el empleo y la estabilidad en cuanto a la fabricación.

Un ejemplo real del efecto látigo en acción es el fabricante de ordenadores Dell.

En 1994, la empresa atravesaba dificultades: las enormes cantidades de piezas de PC que se encargaban con antelación estaban causando quebraderos de cabeza a su rentabilidad.

Si las previsiones de compra eran erróneas, la empresa se quedaba con piezas que no podía vender y, dada la velocidad de evolución del hardware, esto significaba que estas piezas quedaban obsoletas rápidamente.

En 1998, sin embargo, la suerte de Dell cambió. Los ingresos aumentaron de 2.000 millones de dólares a 16.000 millones y el rendimiento del capital invertido por la empresa fue del 217%.

¿Cómo lo consiguieron? Creando un modelo de ventas centrado en patrones de ventas predecibles utilizando relaciones preestablecidas con los clientes, junto con una estrategia de “trimestre en curso más uno” en la que Dell limitaba el inventario y utilizaba precios en tiempo real para reflejar la evolución de los costes de los componentes y los niveles de inventario.

Tácticas para reducir el impacto del efecto bullwhip:

En el segundo juego, con el mismo volumen de demanda (figura 1), modificamos la configuración de la cadena de suministro y probamos algunas tácticas.

También hicimos algunos cambios en las características de la crisis, de modo que los participantes no tuvieran ni idea de lo que ocurriría ni de cuándo llegaría la crisis.

El objetivo del juego de simulación era conseguir el coste total más bajo en toda la cadena de suministro teniendo en cuenta los costes provocados por los pedidos pendientes y de mantenimiento de stock.

Para lograr este objetivo, dejamos que los participantes:

- Colaboraran y se comunicaran abiertamente

- Reducimos a la mitad los plazos de entrega

Esto se puede conseguir utilizando herramientas de optimización de inventarios. Estas herramientas son especialmente efectivas en lo que se refiere a mejorar plazo de entrega entre los eslabones de la cadena de suministro.

¿El resultado final? Asombroso.

Mejoró enormemente el coste total en el que incurrían las cadenas de suministro. Incluso con una demanda que era de media un 25% superior a la del juego anterior, los costes totales se redujeron hasta un 75%.Así se consiguió.

Observamos que el fabricante, de nuevo, se anticipó a la crisis. Esta vez, sin embargo, la producción se estabilizó justo después de que comenzara la crisis.

¿Por qué? Debido a la información en toda la cadena de suministro.

Aunque los fabricantes seguían corriendo el mayor riesgo de quedarse con una gran parte del inventario al final de la crisis, este riesgo se redujo muy significativamente, como se puede observar en la progresión del inventario en la figura 3.2.

En el punto en el acumuló más inventario, el fabricante solo tenía unas dos semanas de productos en stock.

Esto es significativamente menos que el pico de 10 semanas de inventario que vimos en el primer juego.

Esto es lo que ocurrió al final del segundo juego:

¿Cómo evitar le efecto látigo?

La gestión de la cadena de suministro no es fácil, ya que hay muchos actores implicados e incertezas que se deben tener en cuenta. Sin embargo, hemos demostrado que, colaborando, compartiendo información y centrándonos en conseguir plazos de entrega más cortos, las empresas pueden reducir los costes totales de la cadena de suministro.

Reconocer la caída de la demanda

Ahora, tras la crisis del Covid, no solo vemos una estabilización de la demanda, sino un descenso en comparación con antes de la crisis.

Hablemos primero de reconocer la caída de la demanda que es, precisamente, la principal razón de los mayores problemas a los que se enfrenta un fabricante/distribuidor.

Si la caída de la demanda se detecta a tiempo, se puede minimizar el efecto látigo.

En combinación con las tácticas de comunicación enumeradas anteriormente, esto ofrece una protección sustancial para tu negocio.

Muchas herramientas de optimización de inventarios y planificación de la demanda y el suministro (como nuestro Slim4) están diseñadas para reconocer y ajustar la demanda en función de la información más reciente del mercado y, a continuación, notificar al usuario las caídas de la demanda y señalar el exceso de stock. Sin embargo, hay algunas variables que pueden hacer que reconocer estas caídas de la demanda sea un poco más difícil de lo habitual:

- Si las caídas de la demanda son relativamente bajas, puede que no se consideren valores atípicos.

- Si la caída es más inmediata, puede que no se considere una tendencia negativa.

Por ejemplo, en la Figura 1 (al principio del blog) se ve la caída de la demanda, que ronda el 10-20% en muchos mercados.

No se trata de un valor atípico, ni de una tendencia real.

A nivel de artículo, el impacto puede no ser muy destacado, pero cuando esto sucede a miles de artículos al mismo tiempo, el impacto final es muy importante.

Por ello, es importante detectar cuanto antes la caída de la demanda y actuar en consecuencia.

¿Cómo actuar ante futuras caídas de la demanda?

Ya has detectado la caída de la demanda, ¿Cuáles son las mejores opciones para hacerle frente? Sabemos que no podemos utilizar el historial de ventas del último año para hacer previsiones, y que los algoritmos pueden tardar en ponerse al día.

El tiempo no es un lujo que nos podamos permitir con los tipos de interés al alza.

He aquí algunas medidas de planificación de la oferta y la demanda que puedes adoptar para mitigar el impacto del efecto látigo.

Hacer frente a las caídas de la demanda

Durante los frenazos repentinos del mercado, los equipos de planificación de la demanda deben actuar de forma proactiva incluso con datos de ventas mínimos.

Utilizando las herramientas disponibles (como ERP o Excel) pueden a) reconocer qué artículos se ven afectados y b) rebajar la previsión en un determinado porcentaje.

Una forma de reconocer qué referencias se ven afectadas por una caída de la demanda es el sesgo de previsión.

Para refrescar la memoria, el sesgo de previsión es una medida del exceso o defecto de una previsión.

En caso de que no se produzca una previsión excesiva ni insuficiente, el sesgo se equilibrará en torno a 0.

Si se vende menos de lo previsto durante varios meses seguidos, la cifra será negativa.

Esto significa que la previsión ha sido demasiado alta y no se ha reducido con la suficiente rapidez.

Por ejemplo, en la Figura 1 (al principio del blog) se muestran la demanda estimada y la demanda real:

| Período de tiempo | Demanda prevista | Demanda actual | Error de previsión |

|---|---|---|---|

| Mes 1 | 84,000 | 82,000 | 2,000 |

| Mes 2 | 84,000 | 81,000 | 3,000 |

| Mes 3 | 84,000 | 82,000 | 2,000 |

De la tabla anterior se desprende que, aunque la demanda final es la misma, el error de previsión es de unos 2.000-3.000 cada mes.

El sesgo de previsión puede calcularse como la media del error de previsión.

En este caso será:

(2000 + 3000 + 2000) / 3 = 2.333

La clave del sesgo es que, en este ejemplo, todos los errores son positivos.

Si tuviéramos un error de 3.000, -1.000 y -2.000 tendríamos un sesgo de previsión de:

(3000 – 1000 – 2000) / 3 = 0

El sesgo de previsión es una medida excelente para identificar los elementos que tienen problemas estructurales.

También es importante priorizar los elementos que se examinan en primer lugar.

Con la caída de la demanda posterior al covid, debemos asegurarnos de revisar primero los elementos correctos.

Aquí puedes combinar los elementos con un alto sesgo de previsión con otros parámetros para obtener una lista de artículos que deberías priorizar en tu revisión:

1. Coeficiente de variación

El coeficiente de variación es una métrica que toma la desviación típica y la divide por la demanda media mensual.

Cuanto mayor sea el número, más volátiles serán tus ventas.

La caída de la demanda posterior al covid puede dar lugar a un problema con este cálculo, ya que la volatilidad puede sobrestimarse.

Debido a que hay un periodo con ventas medias más altas y otro con ventas medias más bajas, la desviación estándar será demasiado alta, lo que a su vez provocará un aumento del stock.

Los artículos muy volátiles suelen ser aquellos en los que la relación entre la desviación típica y la demanda media es > 0,75. Juega con esta cifra para encontrar el valor más adecuado y el ratio más indicado para tu empresa.

2. Precio

Obviamente, es más importante revisar primero los artículos de precio más elevado, pero es mejor tener en cuenta el valor previsto. Cuanto más alto sea este valor, mayor será el impacto en la cuenta de resultados al revisar las previsiones.

3. ABC

El código ABC puede ser una forma más sencilla de revisar los artículos. En combinación con el sesgo de previsión, te permite aislar fácilmente tus artículos A en primer lugar.

Los artículos de clase A son aquellos con un alto valor en euros que representan entre el 10% y el 20% de tu inventario, pero entre el 70% y el 80% del valor de consumo anual.

Como resultado, requieren controles estrictos y la máxima precisión posible a la hora de hacer predicciones.

4. Otras medidas a tomar

Si analizamos el rendimiento únicamente a nivel de artículo, puede resultar difícil identificar los segmentos de tu negocio que se ven más afectados que otros cuando se produce una caída de la demanda. Por lo tanto, es fundamental revisar el rendimiento de las ventas a través de grupos de productos/mercados en lugar de simplemente a nivel de SKU.

Vale la pena señalar que el módulo S&OP de Slimstock puede ayudarte a identificar rápidamente las líneas de productos o mercados más afectadas ya que permite revisiones de rendimiento para los equipos de gestión a nivel de categoría agregada.

Planificación de suministros

Para revisar tu plan de suministro, primero necesitas un plan de demanda actualizado.

Por ello, es importante que, en primer lugar, la planificación de la demanda esté al día.

Una vez actualizadas las previsiones, podrás identificar los artículos importantes con exceso de stock.

Se pueden crear informes para encontrar artículos con exceso de inventario y evaluar cómo reequilibrar este inventario.

Esto significa hacer un balance de lo que tienes actualmente y cómo se alinea con tu último plan de demanda. Y, a partir de aquí, tomar decisiones acerca de dónde tiene más sentido situar este inventario en función de las múltiples ubicaciones de tu negocio.

No olvidar el stock de seguridad

De todos estos factores, el stock de seguridad es el que mejor se puede adecuar según convenga. Para superar el desafío que supone no ser capaces de que el aprovisionamiento concuerde exactamente con la magnitud y el momento de la demanda, las empresas tratan de ajustar esta relación entre aprovisionamiento y demanda con el stock de seguridad, que se utiliza para minimizar el acto reflejo que puede darse cuando las ventas y los plazos de entrega son inconsistentes. Un supuesto básico es que cuanto más precisa sea tu previsión de ventas, menos stock de seguridad necesitarás.

¿Todavía te han quedado dudas sobre el efecto látigo? Si es así, descarga nuestro Whitepaper: ¿Estás creando una cadena de suministro con efecto látigo?

Preguntas frecuentes sobre el efecto látigo en la cadena de suministro

¿Qué es el efecto látigo?

El efecto látigo se produce cuando la demanda de los clientes cambia a nivel minorista. Esto provoca que los minoristas reaccionen de forma exagerada y amplíen erróneamente sus previsiones, afectando a toda la cadena de suministro.

¿Cuál sería un ejemplo práctico del efecto látigo?

Si un minorista vende normalmente 10 botellas de agua al día, pedirá esa cantidad de reposición al distribuidor. Pero si un día el minorista vende 50 botellas y supone que los clientes empezarán a comprar más producto es posible que pida 100 botellas para satisfacer esta mayor demanda prevista. Como resultado esto provoca tensiones en toda la cadena de suministro.

¿Cuál es la causa principal del efecto látigo?

Se produce sobre todo cuando los minoristas se vuelven muy reactivos a la demanda de los consumidores y, a su vez, intensifican las expectativas en torno a ella.