Índice de conteúdos

Índice de conteúdos- Como reduzir o impacto do efeito chicote ou bullwhip effect na cadeia de abastecimento

- Situação atual do efeito chicote na cadeina logistica

- Impacto do efeito chicote na cadeia de suprimentos:

- Táticas de teste para minimizar o impacto do Efeito Bullwhip:

- O que fazer para Minimizar o Impacto do Efeito Chicote?

- Lidando com Gotas de Demanda:

- Perguntas freqüentes sobre o efeito chicote

Situação atual do efeito chicote na cadeina logistica

Muitas empresas estão lidando atualmente com um forte efeito chicote ou bullwhip effect . Em parte, este problema está ligado aos impactos contínuos da pandemia, mas é amplificado pela natureza mutável da demanda por bens de consumo.

Considere que durante a pandemia muitas empresas estavam comprando demais para atender a crescente demanda dos consumidores, mas devido à escassez de contêineres e portos, muitos desses produtos foram apoiados.

Essas faltas fizeram com que as empresas pedissem ainda mais, pois raciocinavam que isso lhes daria uma fatia maior da torta. Como os prazos de entrega voltam ao normal, no entanto, todos estes produtos estão finalmente fluindo, mas a demanda cai por estes mesmos produtos, levando a um grande excesso de estoque.

Em uma época em que os bancos centrais também estão aumentando as taxas de juros, o efeito chicote se torna uma alta prioridade para muitos executivos. Três anos após a pandemia, o efeito de chicote continua a causar problemas para as empresas.

Então, o que as empresas podem fazer para mitigar a picada deste chicote de abastecimento?

Primeiro, vamos explorar o impacto deste efeito, depois examinaremos táticas comprovadas para minimizar o efeito do chicote. Finalmente, falaremos sobre como deter o chicote antes mesmo de ele começar, identificando as origens da queda da demanda.

Impacto do efeito chicote na cadeia de suprimentos:

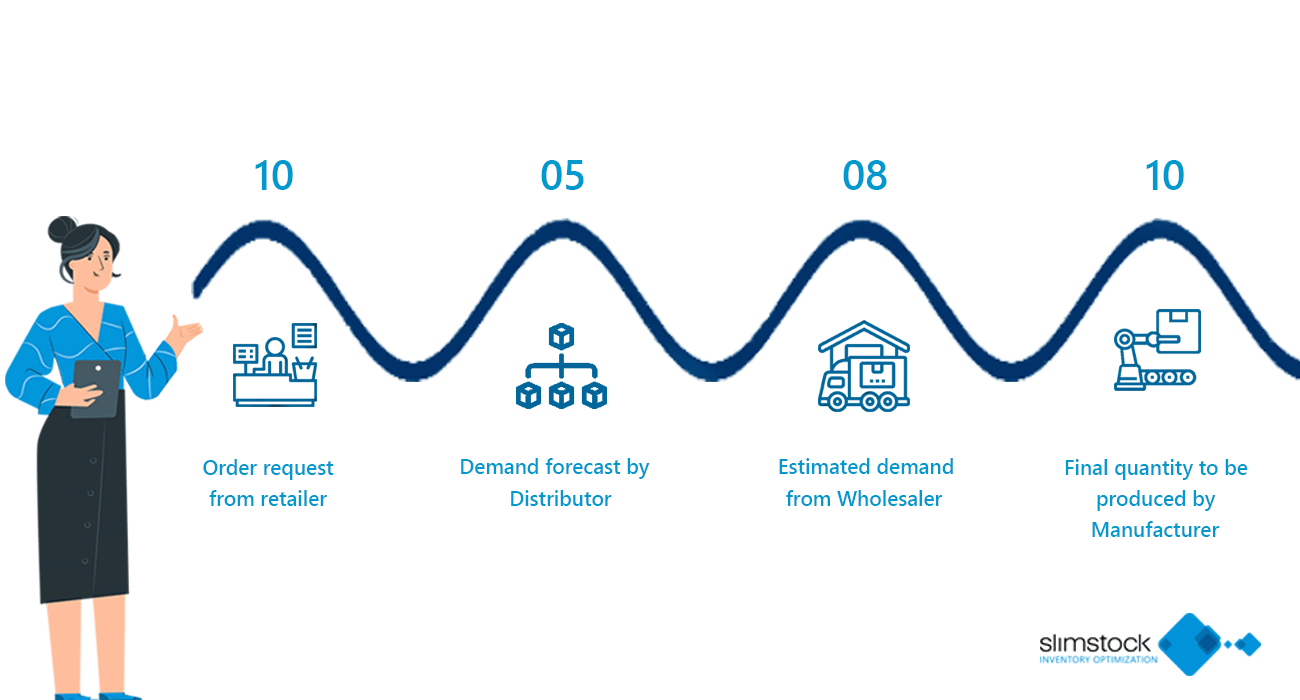

A Figura 1 acima mostra a demanda típica da COVID (são números reais) que notamos em nossos clientes de 21 de setembro a 22 de maio, e uma queda repentina na demanda a partir de 22 de junho. Quando a demanda cai para muitos itens ao mesmo tempo, o impacto é enorme, mas como isso afeta a cadeia de abastecimento em escala?

Para entender isto melhor, em 2020 Slimstock jogou dois jogos de simulação com participantes da indústria da cadeia de fornecimento:

- Para ver o impacto real do efeito do chicote

- Para testar algumas táticas eficazes para mitigar o impacto

No primeiro jogo, simulamos uma cadeia de fornecimento de higienizador de mãos enfrentando uma súbita queda na demanda e deixamos os participantes assumirem um papel na cadeia de fornecimento (uma pessoa jogou como varejista, atacadista, distribuidor ou fabricante).

O jogo foi jogado com as práticas tradicionais da cadeia de abastecimento ao longo de 20 rodadas (equivalente a 20 semanas). Quando dizemos “tradicional”, queríamos dizer:

- uma cadeia de abastecimento sem comunicação entre os diferentes papéis, além do pedido que fazem entre si.

- Além disso, a cadeia de abastecimento teve longos prazos de entrega, o que dificultou uma resposta eficaz e rápida a um pico repentino na demanda.

Os participantes só conheciam a demanda na semana em que ela ocorreu, e a verdadeira demanda só era conhecida pelo varejista que não tinha como compartilhar informações com as outras equipes.

A figura 2.1 abaixo mostra a demanda do lado do cliente durante um período de 20 semanas, ou seja, 20 rodadas. Esta informação era conhecida apenas pelo varejista.

Figura 2.1: Demanda de clientes durante 20 semanas

Se observarmos a figura 2.2 abaixo, notamos a flutuação do tamanho do pedido ao longo das 20 rodadas.

Vemos o fabricante se preparando cedo para a crise, mas o distribuidor e o atacadista não começam a puxar nenhum produto em antecipação (os participantes sabiam que uma crise estava chegando, mas não sabiam exatamente quando e quão grave).

O varejista respondeu à crise à medida que ela ocorria. Como eles sabiam qual era a demanda real, eles podiam responder rapidamente em termos de pedidos. Eles só precisavam reagir como estava acontecendo.

Se observarmos a figura-2.3 abaixo, que reflete a flutuação do estoque durante todo o jogo para cada um dos papéis, vemos que a antecipação do fabricante deu um tiro pela culatra.

Como eles não tinham nenhuma informação sobre a verdadeira demanda, eles continuaram produzindo por muito tempo e continuaram a aumentar o estoque até a semana 9, muito depois do pico de demanda ter terminado.

Figura 2.3: Flutuação de inventário por função durante todo o primeiro jogo

Neste jogo, aprendemos algumas coisas. Descobrimos que, em geral, os fabricantes estavam dispostos a correr o risco e acabam com altos níveis de estoque no final da crise.

O wholesale, por sua vez, tinha um risco muito grande de pedidos em atraso. Os varejistas tinham o menor risco de incorrer em custos pesados.

O resultado final foi que o atacadista tinha acumulado um número significativo de pedidos em atraso, o que os deixou com custos muito altos.

Na vida real, isto é exatamente o que aconteceu depois da pandemia (quando o efeito chicote atingiu a cadeia de abastecimento), porque muitos varejistas têm uma grande vantagem de poder sobre seus atacadistas (e distribuidores).

Eles estão próximos da demanda, muito grandes, e mantêm um estoque muito mínimo em comparação com o resto da cadeia de fornecimento.

Em conclusão, isto é o que aconteceu em geral:

Como comunidade, isto nos dá algo em que pensar, pois provavelmente veremos muitos atacadistas e distribuidores incorrendo em grandes custos, e veremos muitos fabricantes produzir até muito depois que esta crise tiver terminado.

Isto poderia levar a grandes períodos de ausência de produção e poderia causar efeitos severos no emprego e estabilidade no nível de fabricação.

Um exemplo da vida real deste chicote em ação é o fabricante de PCs Dell.

Em 1994, a empresa estava lutando – enormes quantidades de peças de PC que eram encomendadas com antecedência estavam causando dores de cabeça de rentabilidade.

Se as previsões de compra estavam erradas, a empresa estava presa com peças que não podia vender, e dada a velocidade da evolução do hardware, isto significava que estas peças rapidamente se tornaram obsoletas.

Em 1998, no entanto, a Dell tinha dado uma reviravolta em sua sorte. A receita cresceu de US$ 2 bilhões para US$ 16 bilhões e o retorno sobre o capital investido da empresa com 217%.

Como eles fizeram isso? Criando um modelo de vendas bem alinhado que se concentrava em padrões de vendas previsíveis usando relacionamentos com clientes pré-estabelecidos, juntamente com uma estratégia de “trimestre atual mais um” que via a Dell limitando o estoque e usando preços em tempo real para refletir a evolução dos custos dos componentes e níveis de estoque.

Táticas de teste para minimizar o impacto do Efeito Bullwhip:

Para o segundo jogo, com a mesma quantidade de demanda (Figura 1), fizemos alterações na configuração da cadeia de abastecimento e testamos algumas táticas.

Também modelamos a crise de forma ligeiramente diferente, de modo que os participantes não tinham idéia do que aconteceria ou quando a crise viria.

O objetivo do jogo de simulação era atingir o menor custo total em toda a cadeia de fornecimento com custos de pedidos em atraso e, por outro lado, com custos de inventário.

Para atingir este objetivo, deixamos os participantes

- Colaborar e comunicar abertamente

- Reduzimos pela metade os prazos de entrega

Isto é possível utilizando ferramentas de Otimização de Inventário, especialmente o tempo de espera entre o elos da cadeia de abastecimento que lhes permite responder mais rapidamente.

O resultado final? Incrível.

Isto melhorou muito o custo total incorrido pelas cadeias de abastecimento, e mesmo com a demanda que foi em média 25% maior do que no jogo anterior, os custos totais foram reduzidos em até 75%.

Veja como.

Figura 3.1: Flutuação da ordem por função durante todo o segundo jogo

Na figura 3.1, observamos a flutuação da ordem no segundo jogo.

Notamos que o fabricante, mais uma vez, antecipou uma crise. Desta vez, porém, a produção se estabilizou logo após o início da crise.

Por quê? Por causa de informações em toda a cadeia de fornecimento.

Embora os fabricantes ainda corressem o maior risco de ficar com um grande pedaço do estoque no final da crise, seu risco era significativamente menor como se pode observar na progressão do estoque na figura 3.2 abaixo.

Figura 3.2: Flutuação de inventário por função durante todo o segundo jogo

No auge de seu estoque, o fabricante só tinha cerca de duas semanas de produtos em estoque.

Isto é significativamente menos do que o pico de 10 semanas do inventário que testemunhamos no primeiro jogo.

Então, foi isto que aconteceu no final do segundo jogo:

O que fazer para Minimizar o Impacto do Efeito Chicote?

A gestão da cadeia de abastecimento não é fácil, pois envolve muitas partes e incertezas. Entretanto, demonstramos que, colaborando, compartilhando informações e ou concentrando-nos em obter prazos de entrega mais curtos, as empresas podem reduzir os custos totais da cadeia de abastecimento.

Não apenas permite que as cadeias de abastecimento como um todo reajam mais rapidamente a uma crise. Ele também reduz o custo para todas as partes envolvidas.

Reconhecendo a queda da demanda:

Agora pós-covisão, não estamos vendo apenas uma estabilização da demanda, vemos uma queda em comparação com a pré-covisão.

Vamos primeiro falar sobre o reconhecimento da queda da demanda, a principal razão para os maiores problemas que um fabricante/distribuidor tem que enfrentar.

Se uma queda na demanda for identificada precocemente, o efeito chicote pode ser minimizado.

Em combinação com as táticas de comunicação listadas acima, isto oferece uma proteção substancial para seu negócio.

Muitas ferramentas de otimização de estoque e planejamento de demanda e oferta (como nosso Slim4) são projetadas para reconhecer e ajustar a demanda de acordo com as últimas informações de mercado, e então notificar o usuário sobre quedas na demanda e sinalizar excesso de estoque. Há algumas características, entretanto, que podem tornar o reconhecimento de tais quedas de demanda um pouco mais difícil do que o normal:

- Se as quedas na demanda forem relativamente baixas, elas não podem ser consideradas aberrantes

- Se a queda for mais imediata, ela pode não ser considerada uma tendência negativa.

Por exemplo, a partir da Figura 1 (no início do blog) você vê a queda da demanda que está em torno da marca de 10-20% para muitos mercados.

Não há um verdadeiro outlier, nenhuma tendência real.

A queda na demanda parece mais como descer a calçada da calçada e entrar na estrada.

Em nível de item, o impacto pode não ser enorme, mas quando isto acontece com milhares de itens ao mesmo tempo, o impacto final é extenso.

Como resultado, é importante reconhecer a queda da demanda o mais rápido possível e agir o mais cedo possível.

Como agir em caso de queda futura da demanda?

Você notou a queda na demanda, então quais são as melhores opções que você tem para lidar com isso? Sabemos que não podemos usar o histórico de vendas no último ano para fazer previsões, e os algoritmos podem levar tempo para se atualizar.

O tempo não é um luxo que temos com as taxas de juros em alta.

Aqui estão algumas medidas de planejamento de demanda e oferta que você pode tomar para ajudar a mitigar o impacto.

Lidando com Gotas de Demanda:

Durante quedas repentinas do mercado, as equipes de planejamento da demanda precisam agir proativamente, mesmo com o mínimo de dados de vendas.

Usando as ferramentas disponíveis (como ERP ou Excel) eles podem a) reconhecer quais itens são afetados e b) reduzir a previsão em uma certa porcentagem tanto no nível da SKU quanto no nível do volume.

Uma maneira de reconhecer quais SKUs são afetadas por uma queda na demanda é o viés previsto.

Para refrescar sua memória, o viés de previsão é uma medida de sobre ou sub-previsão.

No caso de não haver previsão insuficiente ou excessiva, o viés se equilibrará em torno de 0.

Quando você vender menos do que sua previsão por alguns meses seguidos, o número será negativo.

O que significa que sua previsão tem sido muito alta e não tem sido feita com rapidez suficiente.

Por exemplo, a partir da Figura 1 (no início do blog), segue-se a demanda estimada e a demanda real:

| Período de tempo | Demanda Estimada | Demanda Actual | Erro de Previsão |

|---|---|---|---|

| Mês 1 | 84,000 | 82,000 | 2,000 |

| Mês 2 | 84,000 | 81,000 | 3,000 |

| Mês 3 | 84,000 | 82,000 | 2,000 |

Da tabela acima mesmo que a demanda final seja a mesma, o erro de previsão é de cerca de 2-3k a cada mês.

O viés de previsão pode ser calculado como a média do erro de previsão.

Portanto, neste caso, que será

(2000 + 3000 + 2000) / 3 = 2,333

A chave para o preconceito é que todos os erros são positivos neste exemplo.

Se tivéssemos um erro de 3.000, -1.000 e -2.000, teríamos um viés de previsão:

(3000 – 1000 – 2000) / 3 = 0

A direção dos erros é a mesma. Portanto, o viés de previsão é uma grande medida para identificar itens que têm problemas estruturais.

Também é importante priorizar quais itens você olha primeiro.

Devido a restrições de tempo, você quer priorizar quais itens você olha primeiro.

Com a queda da demanda pósCOVID, devemos nos certificar de revisar primeiro os itens corretos.

Aqui você pode combinar os itens com um alto viés de previsão com outros parâmetros para chegar a uma lista mais urgente:

1. Coeficiente de variação

O coeficiente de variância é uma métrica que toma o desvio padrão e o divide pela demanda média mensal.

Quanto maior o número, mais voláteis são as suas vendas.

A queda na demanda pós-COVID pode levar a um problema com este cálculo, pois a volatilidade pode ser superestimada.

Devido a ter um período com maior média de vendas, e um período com menor média de vendas, o desvio padrão será muito alto, levando, por sua vez, a maiores estoques-tampão.

Itens altamente voláteis são tipicamente itens onde a razão entre o desvio padrão e a demanda média é de cerca de > 0,75. Brinque com este número para encontrar a melhor relação para você.

2. Preço

Itens de preço mais alto são obviamente mais importantes para rever primeiro, mas é melhor usar um campo que contenha o valor previsto.

Quanto maior o número, melhor será o seu impacto na linha de fundo ao revisar as previsões.

3. ABC

O código ABC pode ser uma maneira mais simples de revisar itens. Em combinação com o viés de previsão, você pode isolar facilmente seus itens A em primeiro lugar.

Os itens de classe A são aqueles com um alto valor em dólares que compõem 10%-20% do seu estoque, mas 70%-80% do seu valor de consumo anual.

Como resultado, eles exigem controles rigorosos e altos registros de precisão.

4. Outras medidas a serem tomadas

Em um nível de item, pode ser difícil identificar segmentos de seu negócio que são mais afetados do que outros. Portanto, é fundamental rever o desempenho das vendas entre grupos de produtos/mercados ao invés de simplesmente no nível da SKU.

Vale a pena notar: O módulo S&OP da Slimstock pode ajudá-lo a identificar rapidamente linhas de produtos ou mercados mais afetados do que outros.

Ele permite revisões de desempenho para equipes de gerenciamento nos níveis agregados da categoria.

Planejamento de suprimentos:

Para rever seu plano de abastecimento, você precisa primeiro de um plano de demanda atualizado.

Como resultado, é importante que o planejamento da demanda dê o primeiro passo.

Após as previsões serem atualizadas, é possível identificar itens importantes com excesso de estoque.

Relatórios podem ser criados para encontrar itens com excesso de inventário, e avaliar para onde reequilibrar este inventário.

Você pode escolher suas OP para empurrar para fora, e ou empurrar estes pedidos para fora ou cancelá-los com seus fornecedores.

Outro método para evitar que novas compras avancem é reequilibrar seu estoque excedente atual.

Isto significa fazer um inventário do que você tem atualmente e como ele se compara ao seu último plano de demanda, e depois tomar decisões sobre onde este inventário faz mais sentido em vários locais de negócios.

Perguntas freqüentes sobre o efeito chicote

O que é o efeito chicote?

O efeito chicote ocorre quando a demanda do cliente muda no nível do varejo, levando os varejistas a exagerar e amplificar erroneamente suas previsões impactando toda a cadeia de fornecimento.

Qual é um exemplo do Bullwhip Effect?

Se um varejista vende normalmente 10 garrafas de água por dia, ele encomendaria essa quantidade de reposição ao distribuidor. Mas um dia, o varejista vende 50 garrafas e assume que os clientes começarão a comprar mais produto, portanto, ele encomenda 100 garrafas para atender a essa maior demanda prevista, causando tensão em toda a cadeia de fornecimento.

Qual é a principal causa do efeito chicote?

Isto ocorre principalmente quando os varejistas se tornam altamente reativos à demanda dos consumidores e, por sua vez, intensificam as expectativas ao seu redor.