Table des matières

Table des matières- Comment réduire l’impact de l’effet Bullwhip ?

- L’Effet Bullwhip : la situation actuelle

- Quelles sont les conséquences de l’effet Bullwhip sur la Supply Chain ?

- Quelles stratégies peuvent réduire l’impact de l’effet Bullwhip ?

- Comment réduire l’impact de l’effet Bullwhip ?

- Faire face aux baisses de la demande

- L’effet Bullwhip FAQ

L’Effet Bullwhip : la situation actuelle

De nos jours, de nombreuses entreprises font face à une augmentation significative de la volatilité de la demande – ce que nous appelons : effet Bullwhip (l’effet coup de fouet), un phénomène qui découle en partie des conséquences de la pandémie, mais qui est également amplifié par les évolutions des besoins des consommateurs.

Il est important de noter que durant la pandémie, de nombreuses entreprises ont effectué des achats excessifs pour satisfaire la demande croissante des consommateurs. Cependant, en raison de la pénurie de conteneurs et d’insuffisance logistique dans les ports, un grand nombre de ces produits ont connu des ruptures de stock.

Ces pénuries ont incité les entreprises à intensifier leurs commandes, dans l’espoir d’obtenir une part plus importante du marché. Cependant, lorsque les délais de livraison retrouvent leur régularité, tous ces produits arrivent enfin en masse, mais la demande pour ces mêmes produits diminue considérablement, entraînant ainsi d’importants surplus de stocks.

En période d’augmentation des taux d’intérêt par les banques centrales, l’effet Bullwhip devient une préoccupation majeure pour de nombreux dirigeants. Même trois ans après le début de la pandémie, les entreprises sont toujours confrontées aux défis posés par cet effet Bullwhip.

Alors, quelles mesures les entreprises peuvent-elles prendre pour réduire l’impact de ces perturbations dans leur Supply Chain ?

Tout d’abord, nous analyserons les répercussions de cet effet, puis nous passerons en revue des stratégies éprouvées pour réduire l’effet Bullwhip. Enfin, nous explorerons comment anticiper et prévenir l’effet Bullwhip en identifiant les sources sous-jacentes de la baisse de la demande.

Quelles sont les conséquences de l’effet Bullwhip sur la Supply Chain ?

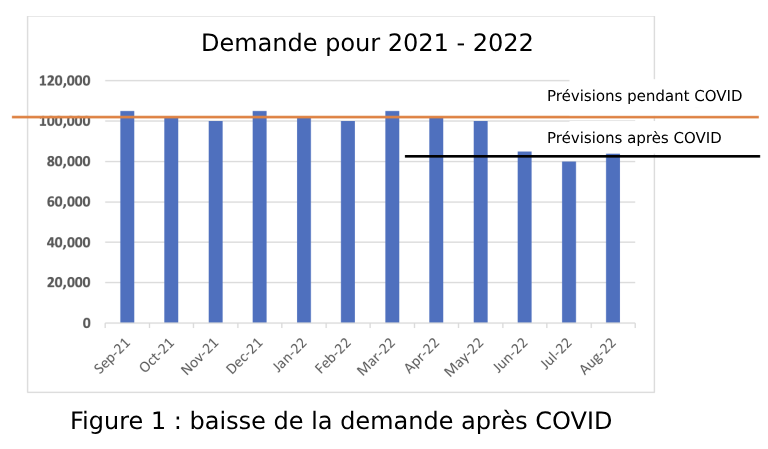

La première illustration (figure 1) ci-dessus présente le schéma de la demande liée à la COVID-19 (basé sur des données réelles) que nous avons relevé chez nos clients entre septembre 2021 et mai 2022, suivie d’une chute brusque de la demande à partir juin 2022. Lorsque la demande connaît une diminution simultanée pour de nombreux articles, cela a un impact significatif, mais quelles sont les répercussions sur l’ensemble de la Supply Chain à grande échelle ?

Pour mieux comprendre ce phénomène, Slimstock a conduit deux exercices de simulation en 2020, impliquant des professionnels de la Supply Chain.

- Pour évaluer concrètement l’incidence de l’effet Bullwhip.

- Pour expérimenter différentes stratégies visant à réduire cet impact.

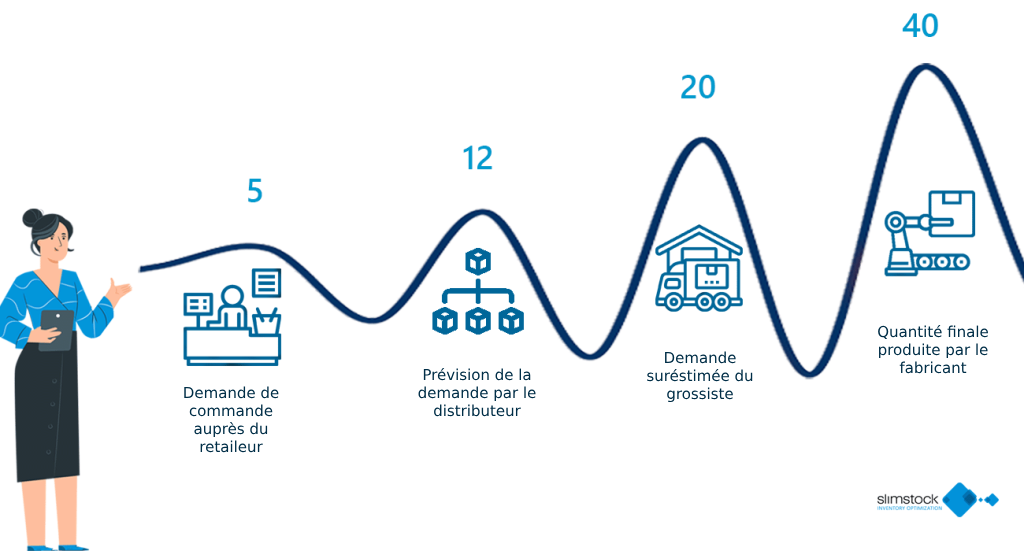

Lors du premier exercice, nous avons simulé une Supply Chain de désinfectant pour les mains confrontée à une hausse soudaine de la demande et nous avons laissé les participants jouer un rôle dans la chaîne d’approvisionnement (une personne jouait le rôle d’un détaillant, d’un grossiste, d’un distributeur ou d’un fabricant).

Le jeu a suivi les schémas classiques de la chaîne d’approvisionnement sur une durée de 20 cycles (équivalant à 20 semaines). Lorsque nous parlons de “conventions classiques”, cela signifie :

- Une Supply Chain où il n’y a pas de communication significative entre les différents acteurs, sauf pour les commandes qu’ils se passent mutuellement.

- En outre, cette Supply Chain était caractérisée par des délais d’exécution longs, rendant difficile une réponse efficace et rapide à une augmentation soudaine de la demande.

Les participants n’avaient connaissance de la demande qu’au cours de la semaine où elle se manifestait, et seul le détaillant détenait l’information sur la demande réelle, sans aucun moyen de la partager avec les autres équipes.

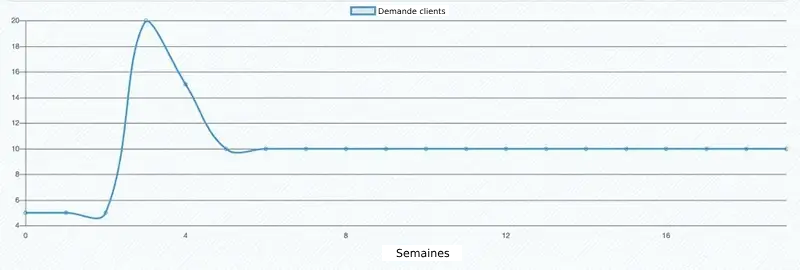

La Figure 2.1 ci-dessous représente la demande du côté client sur une période de 20 semaines, soit 20 cycles. Seul le détaillant détient cette information.

Figure 2.1 : Demande client sur une durée de 20 semaines

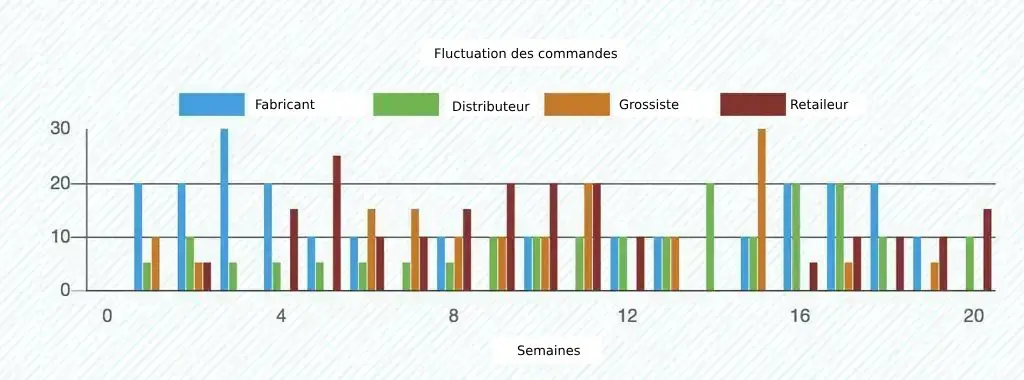

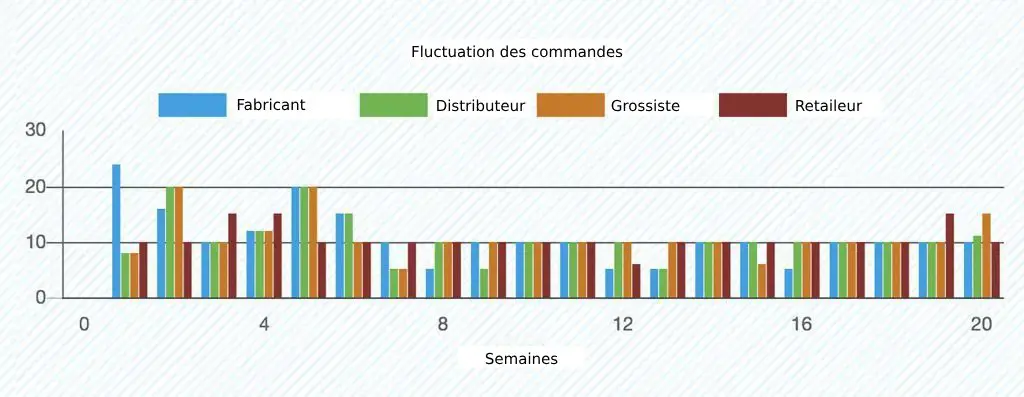

Lorsque nous analysons la Figure 2.2 ci-dessous, nous observons que la quantité des commandes varie tout au long des 20 cycles.

Nous remarquons que le fabricant a pris des mesures préventives très tôt en anticipant la crise, tandis que le distributeur et le grossiste n’ont pas commencé à stocker des produits en anticipation (les participants savaient qu’une crise allait se produire, mais ils ne savaient pas exactement quand et avec quelle intensité).

Le détaillant a réagi à la crise au fur et à mesure qu’elle se produisait. Du fait de sa connaissance de la demande réelle, il a pu réagir de manière rapide et adaptée en ajustant ses commandes au fur et à mesure de l’évolution de la situation.

Figure 2.2 : Variation des commandes par rôle tout au long de la première partie du jeu.

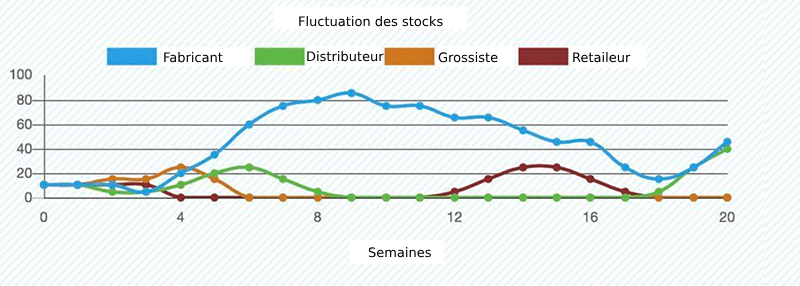

Si l’on examine la figure 2.3 ci-dessous, qui reflète les fluctuations du stock tout au long de l’exercice pour chacun des rôles, on constate que l’anticipation du fabricant a eu des effets contraires.

Ne disposant d’aucune information sur la demande réelle, ils ont continué à produire trop longtemps et à accumuler des stocks jusqu’à la semaine 9, bien après la fin du pic de la demande.

Figure 2.3 : Variation des stocks par rôle tout au long du premier jeu.

Ce jeu a été instructif, et il en ressort que, dans l’ensemble, les fabricants étaient disposés à prendre des risques en maintenant des niveaux de stocks élevés à la fin de la crise.

Le distributeur / grossiste, en revanche, comportait un risque considérable d’accumuler des commandes en retard. En comparaison, les détaillants étaient ceux exposés au moins de risques de supporter des coûts élevés.

Finalement, le grossiste s’est retrouvé avec un volume important de commandes en retard, entraînant ainsi des coûts considérables.

Dans la réalité, c’est exactement ce qui s’est passé après la pandémie, lorsque l’effet Bullwhip a perturbé la Supply Chain, car de nombreux détaillants ont un pouvoir considérable sur leurs grossistes (et distributeurs).

Ils sont proches de la demande, sont de grande envergure, et maintiennent un stock minimal en comparaison au reste de la Supply Chain.

En récapitulant, voici l’état général de la situation :

En tant que communauté, cela nous invite à la réflexion, car il est probable que de nombreux grossistes et distributeurs connaîtront des coûts considérables, tandis que de nombreux fabricants continueront leur production bien après la fin de cette crise.

Cela pourrait entraîner des périodes prolongées d’interruption de la production, avec des conséquences graves sur l’emploi et la stabilité de l’industrie manufacturière.

Le fabricant de PC Dell est un exemple concret du phénomène effet Bullwhip (coup de fouet).

En 1994, l’entreprise traverse une période difficile : d’importantes commandes de pièces de PC préalablement passées engendrent des problèmes de rentabilité.

Les prévisions d’achat étaient incorrectes et l’entreprise se retrouvait avec des composants qu’elle ne pouvait pas écouler et compte tenu de la rapidité du progrès technologique, ces pièces devenaient rapidement obsolètes.

En 1998 Dell avait redressé la barre. Le chiffre d’affaires est passé de 2 à 16 milliards de dollars et le bénéfice de l’entreprise sur le capital investi a atteint 217 %.

Comment y sont-ils parvenus ? En créant un schéma de vente étroitement aligné, axé sur des modèles de vente prévisibles utilisant des relations préétablies avec les clients, ainsi qu’une stratégie “trimestre en cours + 1” qui a permis à Dell de limiter ses stocks et d’utiliser une tarification en temps réel pour refléter l’évolution des coûts des composants et des niveaux de stocks.

Quelles stratégies peuvent réduire l’impact de l’effet Bullwhip ?

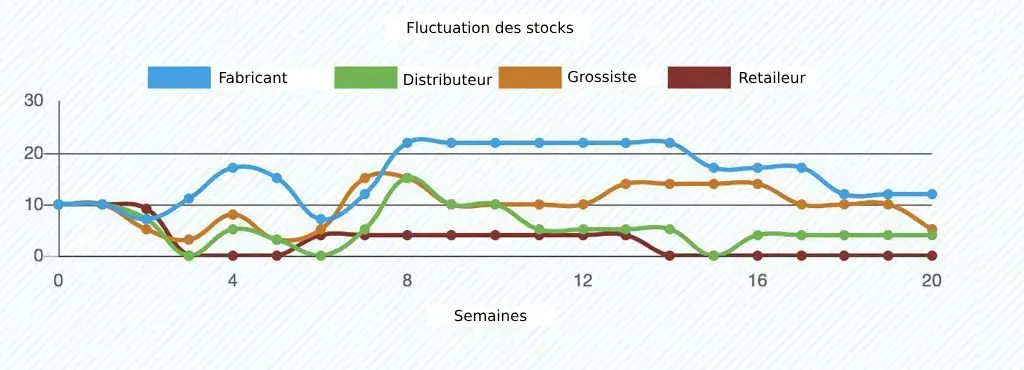

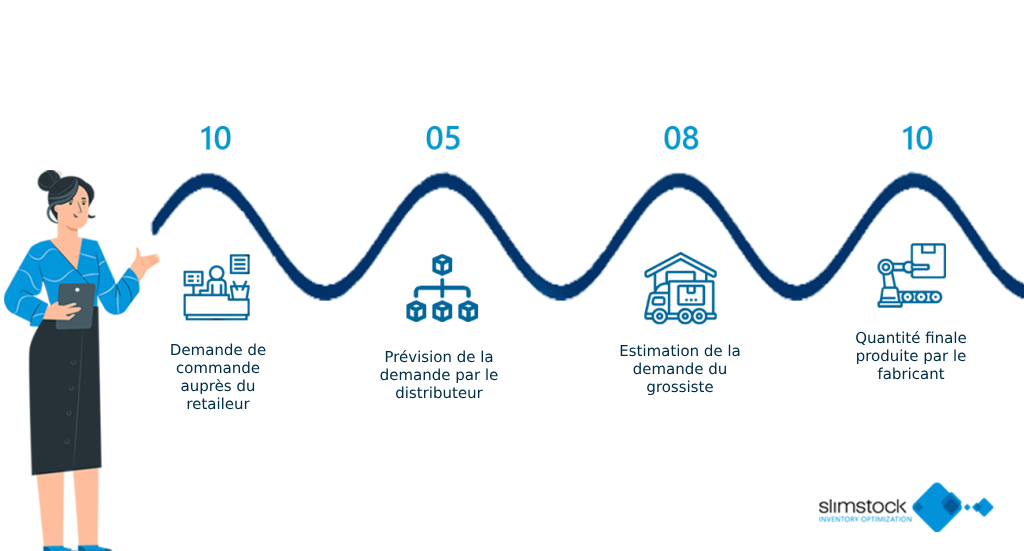

Pour le deuxième jeu, avec une demande identique (Figure 1), nous avons modifié la configuration de la Supply Chain et expérimenté plusieurs stratégies.

De plus, nous avons ajusté légèrement la modélisation de la crise, de manière à ce que les participants ne disposent d’aucune information, ni sur ce qui se produirait, ni sur le moment où la crise se déclencherait.

L’objectif de la simulation était de minimiser le coût total sur l’ensemble de la Supply Chain, en prenant en compte à la fois les coûts associés aux commandes en retard et ceux liés aux stocks.

Pour atteindre cet objectif, nous avons permis aux participants de :

- Collaborer et communiquer ouvertement

- Réduire de moitié les délais

Cela est possible en utilisant des outils d’optimisation des stocks, Cela peut être accompli des outils d’optimisation des stocks, en particulier en raccourcissant les délais entre les différents maillons de la Supply Chain, ce qui leur permet de réagir plus rapidement.

Le résultat final ? Impressionnant.

Cela a nettement amélioré le coût total encouru par les chaînes d’approvisionnement, et même avec une demande en moyenne 25 % plus élevée que dans le jeu précédent, les coûts totaux ont été réduits jusqu’à 75 %.

C’est de cette façon que cela s’est concrétisé.

Figure 3.1 : Fluctuation des commandes par rôle tout au long du deuxième jeu.

Dans la figure 3.1, nous avons examiné (constaté) comment les commandes fluctuaient au cours du deuxième jeu.

Nous avons remarqué que le fabricant, une fois de plus, a anticipé une crise. Cependant, cette fois, la production s’est stabilisée peu de temps après le début de la crise. Alors que les fabricants continuaient à présenter le risque le plus élevé de se retrouver avec un volume important de stocks à la fin de la crise, leur niveau de risque était considérablement réduit, comme le montre la progression des stocks dans la figure 3.2 ci-dessous.

Figure 3.2 : Variation des stocks par rôle tout au long du deuxième jeu

Au moment où son stock était le plus élevé, le fabricant avait à peine deux semaines de produits en stock. Cela représente une réduction significative par rapport au pic de 10 semaines que nous avions observé dans le premier jeu.

En résumé, voici ce qui s’est produit à la fin du deuxième jeu :

Comment réduire l’impact de l’effet Bullwhip ?

La gestion de la Supply Chain n’est pas une tâche aisée, car elle implique de nombreuses parties prenantes et des incertitudes. Cependant, nous avons démontré que grâce à la collaboration, au partage d’informations, et à la réduction des délais d’approvisionnement, les entreprises peuvent réduire les coûts totaux de leur chaîne d’approvisionnement.

Cela permet non seulement à l’ensemble de la chaîne d’approvisionnement de réagir plus rapidement en cas de crise, mais cela réduit également les coûts pour toutes les parties impliquées.

Reconnaître la baisse de la demande :

Aujourd’hui, après la pandémie, nous constatons non seulement une stabilisation de la demande, mais aussi une baisse par rapport à la période pré-COVID.

Commençons par identifier la baisse de la demande, la principale cause des problèmes auxquels un fabricant ou un distributeur doit faire face.

Si une baisse de la demande est identifiée tôt, l’effet Bullwhip peut être minimisé.

En combinaison avec les stratégies de communication énumérées précédemment, cela offre une protection substantielle à votre entreprise.

Plusieurs outils d’optimisation des stocks et de planification de la demande et de l’offre (comme notre Slim4) sont conçus pour identifier et ajuster la demande en fonction des informations les plus récentes du marché, puis informer l’utilisateur des baisses de la demande et signaler les surstocks. Cependant, certaines caractéristiques peuvent rendre la reconnaissance de ces baisses de demande un peu plus complexe que d’ordinaire :

- Si les baisses de demande sont relativement faibles, elles peuvent ne pas être considérées comme des valeurs anormales.

- Si la baisse est soudaine, elle peut ne pas être perçue comme une tendance négative. Par exemple, dans la Figure 1 (au début de cet article), on peut observer une baisse de la demande qui se situe aux alentours de 10 à 20 % pour de nombreux marchés.

Il n’y a pas de véritable valeur anormale ni de tendance nette. La baisse de la demande ressemble davantage à une pente douce.

Au niveau de l’article, l’impact n’est peut-être pas énorme, mais lorsque cela se produit pour des milliers d’articles en même temps, l’impact sur les résultats est considérable.

C’est pourquoi il est important d’identifier la baisse de la demande le plus rapidement possible et d’y remédier le plus tôt possible.

Comment réagir face à de futures baisses de la demande ?

Vous avez remarqué une baisse de la demande, alors quelles sont les meilleures options dont vous disposez pour y faire face ? Nous savons que nous ne pouvons pas utiliser l’historique des ventes de l’année précédente pour faire des prévisions, et que les algorithmes peuvent mettre du temps à suivre.

Le temps est une ressource précieuse, d’autant plus avec la montée des taux d’intérêt.

Voici quelques mesures de planification de la demande et de l’offre que vous pouvez prendre pour en atténuer l’impact.

Faire face aux baisses de la demande

En cas de chute soudaine du marché, les équipes chargées de la planification de la demande doivent agir de manière proactive, même avec un minimum de données de ventes.

En utilisant les outils disponibles (comme les ERP ou Excel), elles peuvent :

a) identifier les articles touchés et b) réduire la prévision d’un certain pourcentage tant au niveau de l’article (SKU / Stock Keeping unit) qu’au niveau de groupes produits.

Une manière de reconnaître quels articles sont affectés par une baisse de la demande est le biais de prévision.

Afin de vous remémorer, le biais de prévision est une mesure de la sur-estimation de la prévision ou de la sous-estimation de la prévision. Le biais de prévision ou bias est l’écart systématique entre les valeurs estimées et les valeurs réelles.

Lorsque les ventes sont inférieures aux prévisions pendant plusieurs mois consécutifs, le chiffre sera négatif.

Cela signifie que vos prévisions étaient trop élevées et qu’elles n’ont pas été réduites assez rapidement.

Par exemple, dans la Figure 1 (au début de l’article), voici la demande estimée et la demande réelle :

| Durée | Estimation de la demande | Demande réelle | Erreur de prévision |

|---|---|---|---|

| 1er mois | 84,000 | 82,000 | 2,000 |

| 2éme mois | 84,000 | 81,000 | 3,000 |

| 3éme mois | 84,000 | 82,000 | 2,000 |

Dans le tableau ci-dessus, bien que la demande finale soit identique, l’erreur de prévision se situe autour de 2 à 3 000 chaque mois.

Le biais de prévision peut être calculé comme la moyenne de ces erreurs de prévision.

Donc, dans ce cas, cela donnerait

(2 000 + 3 000 + 2 000) / 3 = 2 333.

L’élément clé à retenir est que toutes les erreurs sont positives dans cet exemple.

Si nous avions des erreurs de +3 000, -1 000 et -2 000, le biais de prévision serait le suivant : (3 000 – 1 000 – 2 000) / 3 = 0.

La tendance des erreurs est la même. Le biais de prévision est donc une excellente mesure pour identifier les articles qui présentent des problèmes structurels.

Il est également important d’établir un ordre de priorité pour les articles que vous examinez en premier.

En raison des contraintes de temps, il convient d’établir un ordre de priorité pour les articles à examiner en premier lieu.

Avec la baisse de la demande post-COVID, nous devons nous assurer d’examiner d’abord les bons articles.

Il est possible de combiner les articles ayant un biais de prévision élevé avec d’autres paramètres afin d’obtenir une liste de priorités à gérer :

1. Coefficient de variabilité

Le coefficient de variabilité est une mesure qui prend l’écart-type et le divise par la demande moyenne mensuelle.

Plus ce chiffre est élevé, plus vos ventes sont volatiles.

La baisse de la demande post-COVID peut entraîner un problème avec ce calcul car la volatilité peut être surestimée.

En raison d’une période de ventes mensuelles moyennes plus élevées, suivie d’une période avec des ventes moyennes plus faibles, l’écart-type sera trop élevé, ce qui se traduira par des stocks de sécurité plus importants.

Les articles hautement volatils sont généralement ceux pour lesquels le ratio de l’écart-type à la demande moyenne est d’environ > 0,75. Vous pouvez ajuster ce chiffre pour trouver le meilleur ratio qui vous convient.

2. Prix

Il est évidemment plus important d’examiner en premier les articles dont le prix est élevé, mais il est préférable d’utiliser un champ contenant la valeur prévisionnelle.

Plus le chiffre est élevé, plus son influence sur le résultat est significative lors de l’évaluation des prévisions. Plus ce chiffre est élevé, plus l’impact sur les résultats est important lors de l’examen des prévisions.

3. ABC

Une répartition ABC offre une approche simplifiée pour analyser les articles, en particulier lorsqu’il est associé à un biais de prévision.

Les articles de classe A sont ceux dont la valeur financière est élevée et qui représentent 10 à 20 % de votre stock, mais 70 à 80 % de votre volume de vente annuel.

Ils nécessitent donc des contrôles stricts et un haut degré de précision.

4. Autres mesures à prendre

Au niveau de l’article, il peut être difficile d’identifier les départements de votre entreprise qui sont plus touchés que d’autres. C’est pourquoi il est essentiel d’examiner les performances des ventes sur l’ensemble des groupes de produits/marchés plutôt qu’au seul niveau de l’article.

À noter : Le module S&OP de Slimstock peut vous aider à identifier rapidement les catégories de produits ou les marchés plus touchés que d’autres.

Il permet d’évaluer les performances des équipes de gestion au niveau des catégories agrégées.

Planification de l’approvisionnement

Pour revoir votre plan d’approvisionnement, vous devez d’abord disposer d’un plan de demande actualisé.

Il est donc essentiel de donner la priorité à la planification de la demande.

Une fois les prévisions mises à jour, vous pouvez identifier les articles les plus importants présentant un stock excédentaire.

Des rapports peuvent être créés pour les articles présentant un stock excédentaire et évaluer où rééquilibrer ce stock.

Vous pouvez choisir les commandes à repousser, soit à annuler auprès de vos fournisseurs.

Une autre méthode pour éviter de nouveaux achats consiste à rééquilibrer vos stocks excédentaires actuels.

Il s’agit de faire le point sur vos stocks actuels et de les comparer à votre dernier plan de demande, puis de décider de leur répartition optimale entre les différents sites de l’entreprise.

L’effet Bullwhip FAQ

Qu’est-ce que l’effet Bullwhip ?

L’effet Bullwhip se manifeste lorsque la demande des clients se répercute sur le secteur de la vente au détail, incitant ainsi les détaillants à réagir de manière excessive et à exagérer leurs prévisions, ce qui a un impact sur l’ensemble de la chaîne d’approvisionnement.

Quel est un exemple de l’effet Bullwhip ?

Si un détaillant vend habituellement 10 bouteilles d’eau par jour, il passe commande pour cette quantité de remplacement auprès du distributeur. Cependant, un jour, le détaillant vend 50 bouteilles et anticipe que la demande des clients augmentera, ce qui le pousse à commander 100 bouteilles pour répondre à cette demande prévue plus élevée. Cette situation crée des tensions dans toute la Supply Chain.

Quelle est la principale cause de l’effet Bullwhip ?

Cet effet se produit principalement lorsque les détaillants deviennent très réactifs à la demande des consommateurs et, en retour, exagèrent leurs attentes à cet égard.

Quel est l’impact de l’effet Bullwhip sur les niveaux de stocks ?

En raison des variations amplifiées des commandes à chaque niveau de la Supply Chain, les entreprises finissent souvent par détenir plus de stocks que nécessaire pour faire face à la variabilité perçue de la demande.

L’effet Bullwhip n’affecte-t-il que les Supply Chain importantes et complexes ?

Non, si l’effet Bullwhip est souvent évoqué pour les grandes Supply Chain. Les plus petites peuvent subir les conséquences en cas de manque de communication et de synchronisation entre les entités.

La technologie et les logiciels peuvent-ils contribuer à atténuer l’effet Bullwhip ?

Absolument. Les outils de prévision avancés, les plateformes de partage de données en temps réel et les systèmes de planification intégrés peuvent fournir des informations plus précises sur la demande et faciliter une meilleure coordination entre les partenaires de la Supply Chain, réduisant ainsi l’effet Bullwhip.