Inhaltsverzeichnis

Inhaltsverzeichnis- Design von Logistischen Netzwerken: Strategien für eine effiziente Bestandsverwaltung.

- Was ist ein Logistiknetzwerk?

- Schlüsselkomponenten von Logistische Netzwerke

- Strategien für die Gestaltung von Logistische Netzwerke

- Auswirkungen eines effizienten Vertriebsnetzwerks

- Kontinuierliche Planung ist der Schlüssel zum Erfolg

- Häufig gestellte Fragen zu Logistik Netzwerken

Überblick

Das Design des Logistiknetzwerks, bestehend aus Standorten, Transport und Prozessen wie Fabriken, Lagern und Distributionszentren, ist entscheidend für die Effizienz der Supply Chain. Wichtige Optimierungsstrategien sind eine optimale Netzwerkkonfiguration, sorgfältige Bestandsplanung zur Balance von Bestand und Kosten, potenzielles Logistik-Outsourcing sowie der Einsatz fortschrittlicher Technologien wie WMS und Automatisierung. Ein gut gestaltetes Netzwerk senkt letztlich Kosten, verbessert den Service, erhöht die Flexibilität und stärkt die Nachhaltigkeit.

In einem von Unsicherheit geprägten Geschäftsumfeld ist die Effizienz der Lieferkette wichtiger denn je. Ein zentraler Faktor zur Erreichung dieser Effizienz ist die Gestaltung und Optimierung von Vertriebsnetzen. Diese Netzwerke ermöglichen es Unternehmen, den Produktfluss von den Fabriken und Lieferanten bis zum Endverbraucher zu steuern. Eine durchdachte Gestaltung des Logistiknetzes kann entscheidend dafür sein, ob ein Betrieb effizient arbeitet oder übermäßige Lager- und Vertriebskosten verursacht.

In diesem Artikel untersuchen wir, wie Unternehmen ihre Vertriebsnetze optimieren können, und konzentrieren uns auf die Aspekte, die den größten Einfluss auf die Bestandsverwaltung haben. Von der Lagerkonfiguration bis hin zum Einsatz moderner Technologien werden wir analysieren, wie ein gut durchdachtes Netzwerk entscheidend zur Verbesserung der finanziellen und betrieblichen Leistung eines Unternehmens beitragen kann.

Was ist ein Logistiknetzwerk?

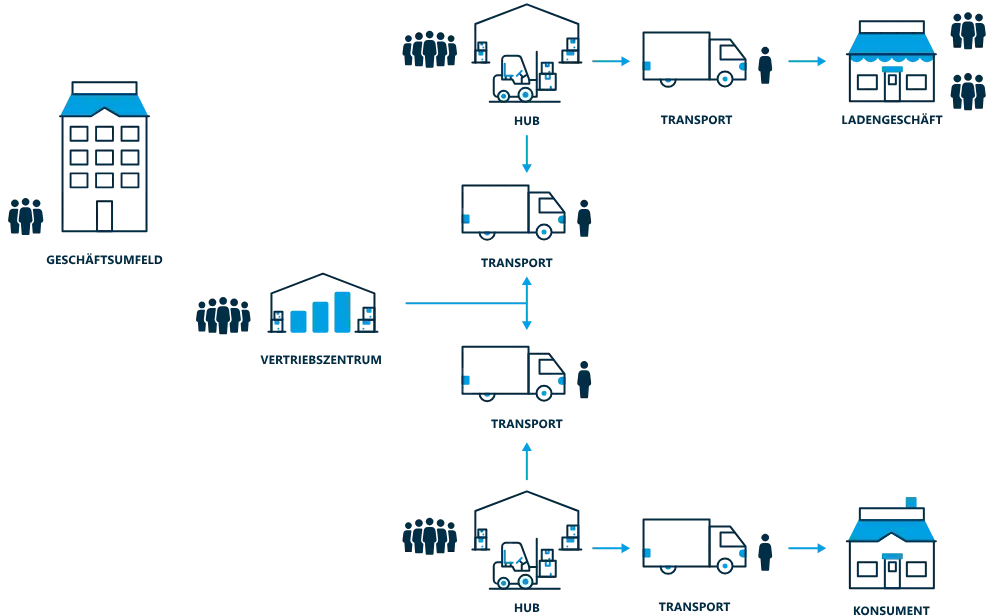

Ein Logistiknetzwerk umfasst sämtliche Einrichtungen, Transportmittel und Verfahren, die den Fluss von Produkten vom Lieferanten zum Endverbraucher ermöglichen. Dazu gehören Fabriken, Vertriebszentren, Lager und Geschäfte, die durch Logistikrouten miteinander verbunden sind. Zudem kümmert sich das Netzwerk um wesentliche Aspekte wie den Transport, die Handhabung und die Lagerung der Produkte.

Die effiziente und reibungslose Gestaltung eines Logistiknetzwerks ist entscheidend, um Kosten zu minimieren und die Produktverfügbarkeit zu maximieren. Eine unzureichende Planung kann zu höheren Lagerkosten, Überbeständen oder Fehlbeständen führen, was sich direkt negativ auf die Kundenzufriedenheit auswirkt.

Schlüsselkomponenten von Logistische Netzwerke

1. Lagerhäuser

Lagerhäuser sind das zentrale Element eines jeden Logistiknetzwerks. Ihre Hauptfunktion besteht darin, das Ungleichgewicht zwischen Angebot und Nachfrage zu managen. Die wesentliche Rolle eines Lagers lässt sich wie folgt zusammenfassen:

- Produktlagerung: Die Produkte werden gelagert, bis sie für den Vertrieb benötigt werden.

- Konsolidierung von Waren: Waren von verschiedenen Lieferanten können konsolidiert werden, um sie effizienter an die Verkaufsstellen oder Kunden zu verteilen.

- Cross-Docking: In einigen Betrieben werden die in den Lagern eintreffenden Produkte schnell verteilt, ohne dass sie gelagert werden, was die Lagerhaltungskosten und -zeiten reduziert.

Je nach den Hauptfunktionen, die sie erfüllen, können wir zwischen verschiedenen Arten von Lagern unterscheiden:

- Konsolidierungslager: Die Waren werden von verschiedenen Lieferanten zusammengefasst und an verschiedene Abnahmestellen verteilt.

- Versandzentren: Die Produkte werden von den Lieferanten direkt an die Kunden geliefert, wodurch eine Lagerhaltung überflüssig wird.

- Versorgungszentren für Pflanzen: Hier werden die Rohstoffe für den Einsatz in der Produktion gelagert und die Anlagen entsprechend dem Bedarf des Produktionsprozesses direkt versorgt.

2. Fabriken

Fabriken sind der Ausgangspunkt für die meisten Produkte. Bei der Planung von Logistiknetzwerken ist es entscheidend, die Verwaltung der Produkte in der Fabrik zu berücksichtigen. Es gibt verschiedene Produktionsmodelle, die jeweils unterschiedliche Auswirkungen auf die Logistik haben:

- Make to Order (MTO): Die Produkte werden nach Eingang der Kundenbestellung hergestellt. Dies senkt zwar die Lagerkosten, kann aber die Lieferzeiten verlängern.

- Make to Stock (MTS): Große Mengen von Standardprodukten werden für die Lagerhaltung produziert, was eine schnellere Lieferung ermöglicht, aber die Lagerkosten erhöht.

3. Distributionszentren

Distributionszentren sind Einrichtungen, in denen Bestände gelagert werden, bevor sie an Einzelhandelsgeschäfte oder Endkunden geliefert werden. Die Lage des Distributionszentrums spielt eine entscheidende Rolle bei der Optimierung der Lieferzeiten und der Reduzierung der Transportkosten. Je nach geografischer Lage und Nachfrage kann ein effektives Vertriebsnetz ein oder mehrere Distributionszentren umfassen.

4. Verkaufsstellen

Einzelhandelsgeschäfte können sowohl in physischer als auch in digitaler Form existieren. In stationären Geschäften ist es wichtig, einen angemessenen Lagerbestand zu halten, um Stockouts zu vermeiden, ohne dabei unnötige Kosten zu verursachen. Im E-Commerce hingegen ist die Liefergeschwindigkeit zu einem entscheidenden Wettbewerbsfaktor geworden, der eine präzise Planung der Distribution von den Logistikzentren oder Geschäften zum Endkunden erfordert.

5. Transport

Der Transport ist ein wesentlicher Bestandteil jedes Vertriebsnetzes. Die Optimierung der Routen und die Auswahl der geeignetsten Verkehrsträger (wie Lkw, Flugzeug, Bahn und Schiff) sind entscheidend, um die Kosten zu senken und schnelle Lieferungen zu gewährleisten. In einigen Fällen entscheiden sich Unternehmen dafür, diese Dienstleistungen an Logistikdienstleister auszulagern.

Strategien für die Gestaltung von Logistische Netzwerke

1. Optimale Netzkonfiguration

Der erste Schritt zur Optimierung eines Vertriebsnetzes besteht darin, eine fundierte Planung durchzuführen. Dies umfasst die Auswahl der geografischen Standorte für Lager, Anlagen und Distributionszentren, die Zuweisung von Produkten zu den verschiedenen Einrichtungen sowie die Festlegung der effizientesten Logistikrouten. Dabei müssen sowohl die aktuelle Nachfrage als auch zukünftige Wachstumsprognosen in Betracht gezogen werden.

Wichtige Entscheidungen bei der Konfiguration des Logistische Netzwerke:

- Anzahl und Standort der Lagerhäuser: Je mehr Standorte ein Unternehmen hat, desto besser kann es reagieren, aber Lagerkosten für den Bestand werden auch steigen.

- Größe der Lagerhäuser: Die Größe muss an den Bedarf des Netzwerks angepasst werden, um eine ausreichende Lagerkapazität sicherzustellen, ohne unnötige Kosten zu verursachen.

- Funktionen von Lagern: Wie bereits erwähnt, dienen einige Lager als Konsolidierungszentren, während andere darauf ausgelegt sind, Aufträge schnell über Cross-Docking abzuwickeln. Die Funktion jedes Lagers hängt von der jeweiligen Unternehmensstrategie ab.

2. Bestandsplanung

Eines der Hauptziele eines Vertriebsnetzes ist es, ein optimales Gleichgewicht zwischen ausreichenden Lagerbeständen zur Befriedigung der Nachfrage und der Minimierung der Kosten für Lagerhaltung und -verwaltung zu finden. Um dies zu erreichen, ist eine präzise Berechnung der Sicherheitsbestände erforderlich. Dabei handelt es sich um die zusätzliche Menge an Beständen, die zur Deckung unvorhergesehener Nachfragen oder möglicher Probleme in der Lieferkette bereitgehalten wird.

Strategien zur Senkung der Lagerkosten:

- Zentralisierung der Bestände: Die Konsolidierung der Bestände in nur einem oder wenigen großen Lagern kann die Lagerkosten und die Höhe der Sicherheitsbestände verringern.

- Technologien zur Bestandsverwaltung: Lagerverwaltungssysteme (LVS) ermöglichen die Bestandsüberwachung in Echtzeit und die Positionierung der Produkte im Lager, um die Kommissionier- und Vorbereitungszeit zu minimieren. Der Einsatz von guten Nachfrageprognosen ist entscheidend, um sowohl Überbestände als auch Fehlbestände zu vermeiden.

3. Auslagerung der Logistik

Gelegentlich kann es kosteneffizient sein, Teile des Logistikbetriebs an einen spezialisierten Dienstleister auszulagern. Logistikunternehmen können Größenvorteile nutzen, die es den Firmen ermöglichen, Kosten zu senken und die Servicelevel zu erhöhen. Dennoch ist es entscheidend, die Auswirkungen der Auslagerung dieser wichtigen Funktionen gründlich zu evaluieren, da dies zu einem Verlust der Kontrolle über bestimmte Betriebsaspekte führen kann.

4. Einsatz moderner Technologien

Der Einsatz moderner Technologien ist entscheidend für die Optimierung von Vertriebsnetzen. Unternehmen haben heute Zugang zu einer Vielzahl von Instrumenten, die die betriebliche Effizienz und die Genauigkeit der Entscheidungen verbessern:

- Lagerverwaltungssysteme (WMS): Diese Systeme ermöglichen eine Bestandskontrolle in Echtzeit, eine Optimierung der Lager- und Versandprozesse und eine höhere Genauigkeit bei der Kommissionierung.

- RFID und Barcodes: Beide erleichtern die Identifizierung und Verfolgung von Produkten im Lager.

- Pick-to-Light und Pick-to-Voice: Diese Systeme leiten die Bediener bei der Vorbereitung von Aufträgen und verbessern die Genauigkeit und Geschwindigkeit der Kommissionierung.

- Automatisierung: Fahrerlose Transportsysteme (FTS) und Robotersysteme für die Produkthandhabung tragen zur Verkürzung der Betriebszeiten und zur Steigerung der Effizienz bei.

5. Gestaltung von Logistische Netzwerke für den E-Commerce

Der Aufstieg des E-Commerce hat die Erwartungen der Kunden hinsichtlich Lieferzeiten und Flexibilität bei den Versandoptionen verändert. Um diesen neuen Anforderungen gerecht zu werden, greifen viele Unternehmen auf Konzepte wie Urban Hubs und Dark Stores zurück:

Urban Hubs: Dabei handelt es sich um kleine, unternehmensübergreifende Lager in Ballungsgebieten, die schnelle Lieferungen auf der letzten Meile ermöglichen und so die Transportkosten senken.

Dark Stores: Diese Geschäfte sind für die Öffentlichkeit nicht zugänglich und dienen ausschließlich als Lagerstätten für die Bearbeitung von E-Commerce-Bestellungen. Sie werden von Fahrern angefahren, um die Lieferzeiten zu verkürzen.

Auswirkungen eines effizienten Vertriebsnetzwerks

Die Optimierung eines Vertriebsnetzes wirkt sich unmittelbar auf die betriebliche Effizienz und Rentabilität eines Unternehmens aus. Hier sind einige der wichtigsten Vorteile, die erzielt werden können:

1. Kostensenkung

Eine optimale Gestaltung des Vertriebsnetzes reduziert die Transport- und Lagerkosten. Indem die Entfernungen zwischen den Vertriebszentren und den Einzelhandelsgeschäften oder Endkunden minimiert werden, können Unternehmen ihre Transportkosten senken. Zudem führt die Konsolidierung der Bestände zu einer Verringerung der Kosten, die mit der Lagerung und Handhabung der Produkte verbunden sind.

2. Besseres Servicelvel

Ein gut gestaltetes Netzwerk gewährleistet, dass die Produkte genau dann und dort verfügbar sind, wo die Kunden sie benötigen. Dies steigert nicht nur die Kundenzufriedenheit, sondern unterstützt die Unternehmen auch dabei, sich in zunehmend anspruchsvollen Märkten zu behaupten.

3. Erhöhte Flexibilität

Ein optimiertes Vertriebsnetz ermöglicht auch eine größere Flexibilität bei der Anpassung an Veränderungen in der Nachfrage. Dies ist besonders wichtig in unbeständigen Märkten, in denen Nachfrageschwankungen die Produktverfügbarkeit beeinträchtigen können.

4. Nachhaltigkeit

Durch die Reduzierung überflüssiger Fahrten und die Optimierung der Logistikrouten können Unternehmen auch die Umweltauswirkungen ihrer Lieferkette verringern. Angesichts der zunehmenden Bedeutung von Nachhaltigkeit für Verbraucher und Unternehmen kann die Optimierung des Vertriebsnetzes den CO2-Fußabdruck eines Unternehmens positiv beeinflussen und somit auch dessen Ruf verbessern.

Kontinuierliche Planung ist der Schlüssel zum Erfolg

Wir haben erörtert, wie die Vorteile der Gestaltung und Optimierung von Vertriebsnetzen genutzt werden können. Die Investition in ein effizientes Vertriebsnetz senkt nicht nur die Kosten und verbessert den Service, sondern verschafft auch einen langfristigen Wettbewerbsvorteil.

Das Wichtigste ist, dass es sich hierbei nicht um einen einmaligen Prozess handelt, der danach vergessen wird. Es ist ein dynamischer Prozess, der kontinuierliche Planung erfordert, um sich an Veränderungen in der Nachfrage, Technologien und Marktbedingungen anzupassen.

Unternehmen, die strategisch bei der Gestaltung ihrer Logistische Netzwerke vorgehen und fortschrittliche Technologien nutzen, können ihre betriebliche Effizienz erheblich steigern, ihren Kunden einen besseren Service bieten und gleichzeitig die Betriebskosten sowie die Umweltbelastung reduzieren.

Häufig gestellte Fragen zu Logistik Netzwerken

Was ist der Unterschied zwischen einem Distributionszentrum und einem Lager?

Obwohl die beiden Begriffe häufig synonym verwendet werden, gibt es einen entscheidenden Unterschied: Ein Lager ist in der Regel auf die längerfristige Lagerung von Produkten ausgelegt, während ein Distributionszentrum für einen schnelleren Warenfluss konzipiert ist, um die Produkte möglichst zügig an Geschäfte oder Kunden zu verteilen. Zudem übernehmen Distributionszentren oft zusätzliche Aufgaben wie die Produktkonsolidierung oder die Kommissionierung.

Was ist Cross-Docking und welchen Nutzen hat es für das Vertriebsnetz?

Cross-Docking ist eine Logistikmethode, bei der Produkte, die in einem Lager oder Distributionszentrum eintreffen, nicht gelagert, sondern direkt an Lieferfahrzeuge für die Verteilung übergeben werden. Diese Vorgehensweise verringert die Lagerzeiten und die damit verbundenen Kosten erheblich, da die Produkte weniger Zeit im Lager verbringen. Zudem ermöglicht sie eine schnellere Reaktion auf die Nachfrage und verbessert die Effizienz bei der Auslieferung der Waren.

Was ist ein Warehouse Management System (WMS) und welche Vorteile bietet es?

Ein Warehouse Management System (WMS) oder auch Lagerverwaltungssystem (LVS) ist eine Software, die zur Steuerung und Optimierung der Abläufe in einem Lager eingesetzt wird. Zu seinen Funktionen zählen die Verwaltung von Beständen, die Überwachung des Warenflusses, die Zuweisung von Lagerplätzen sowie die Optimierung von Kommissionierung und Verpackung. Ein WMS steigert die betriebliche Effizienz, minimiert Fehler bei der Bestandsführung und erhöht die Genauigkeit bei der Kommissionierung, was sich in einem verbesserten Kundenservice und reduzierten Betriebskosten niederschlägt.

Wie wirken sich Skaleneffekte auf das Vertriebsnetz aus?

Skaleneffekte entstehen, wenn ein Unternehmen die Stückkosten reduziert, indem es das Produktions- oder Vertriebsvolumen erhöht. In einem Vertriebsnetz kann dies bedeuten, dass Bestände in weniger, aber größeren Lagern gebündelt werden oder dass Logistikressourcen wie Transport und Lagerung effizienter eingesetzt werden. Durch die zentrale Verwaltung größerer Produktmengen können Unternehmen die Stückkosten senken, was die betriebliche Rentabilität steigert.

What is a Warehouse Management System (WMS) and what benefits does it offer?

A warehouse management system (WMS) is software that controls and optimises operations within a warehouse. Its functionalities include managing inventory, monitoring the flow of goods, allocating storage space and optimising picking and packing. A WMS improves operational efficiency, reduces errors in inventory management and increases accuracy in order picking, which translates into better customer service and lower operating costs.

How do “economies of scale” affect the distribution network?

Economies of scale occur when a company reduces unit costs by increasing the volume of production or distribution. In a distribution network, this may mean consolidating inventories in fewer large warehouses or using logistics resources, such as transportation and warehousing, more efficiently. By managing larger volumes of products centrally, companies can reduce unit costs, which improves operational profitability.