Innehållsförteckning

Innehållsförteckning- En komplett guide till hantering av inkurans

- Vad innebär obsolescence management?

- Vilka är de främsta orsakerna till inkurans i lager?

- Principer inom inköp för hantering av inkurans

- Efterfrågeprognoser vid hantering av inkurans

- Leveransregler i enlighet med produktens livscykel

- Risk för föråldring beroende på fas i livscykeln

- Inverkan av restriktioner och regler på inkurans

- Indikatorer för att identifiera efterfrågetrender

- Slutsats: Vad bör vi ta hänsyn till för att minimera inkurans?

- Vanliga frågor

Översikt

Inkuranshantering är ett strategiskt angreppssätt för att minimera förluster från lager som tappar marknadsrelevans genom att identifiera nedåtgående efterfrågemönster, anpassa inköp efter produktlivscykeln (introduktion, mognad, nedgång) och använda verktyg som Paretoprincipen och Economic Order Quantity (EOQ) för att optimera lagernivåer och undvika kostsamma överskott, som ofta orsakas av överförsörjning, felaktiga prognoser eller marknadsförändringar.

Det nya året börjar och ditt företag är fast beslutet att satsa stort på en mycket innovativ produkt som har potential att på kort tid bli en referens inom sitt segment. Försäljningsavdelningen förutspår en rungande framgång och inköpsteamet, som följer denna förutsägelse, vill inte missa något. De tar det säkra före det osäkra och fyller på lagren för att skydda sig mot uteblivna leveranser som skulle drabba försäljningen. Marknaden reagerar dock på ett oväntat sätt; försäljningen når inte upp till de förväntade siffrorna och snart börjar dessa produkter samla damm på hyllorna.

Det som verkade vara en ambitiös strategi förvandlas till ett kostsamt misstag

Detta är ett klassiskt fall av dålig hantering av inkuransrisker. Att veta när man ska sluta fylla på lagret, hantera förväntningar och snabbt anpassa sig till fluktuationer i efterfrågan är avgörande för att undvika överlager som leder till inkuranta artiklar.

I den här artikeln får du lära dig de grundläggande principerna för att upptäcka minskande beteende i våra produkter och därmed veta hur du kan stoppa leveransen av vissa artiklar i tid innan de blir föråldrade.

Vad innebär obsolescence management?

Hantering av inkurans är ett strategiskt tillvägagångssätt som gör det möjligt för företag att minimera förluster som härrör från produkter som inte längre är relevanta på marknaden. Det handlar om att identifiera mönster med minskad efterfrågan, förutse eventuella överskott och anpassa inköpsbesluten efter varje produkts livscykel.

Det handlar också om att fatta välgrundade beslut om vilka produkter som ska hållas i lager och vilka som ska hanteras på begäran, med flexibilitet och lönsamhet som främsta prioritet. Med hjälp av verktyg som Paretos lag och strategier som Economic Order Quantity (EOQ) är målet att optimera lagerinvesteringarna och undvika de kostnader som är förknippade med överlager, till exempel onödig lagring och tvångslikvideringar. Vi kommer att titta närmare på alla dessa frågor längre fram i denna artikel.

Vilka är de främsta orsakerna till inkurans i lager?

Inkurans i lager kan uppstå av ett antal olika skäl, bland annat:

Överdimensionering av lager

Att köpa stora mängder produkter utan att ha en säkerställd efterfrågan kan skapa onödiga lager i förrådet.

Förändringar i marknadens efterfrågan

Framväxten av nya konkurrenter, förändringar i konsumenternas preferenser eller tekniska innovationer kan göra befintliga produkter mindre attraktiva.

Felaktiga prognoser

En dålig uppskattning av efterfrågan kan leda till överskottslager, vilket har en negativ inverkan på den operativa effektiviteten.

Otillräcklig hantering av produktens livscykel

Om man inte anpassar inköpsstrategierna till produktens livscykel – introduktion, mognad eller nedgång – ökar risken för att man ackumulerar föråldrade lager.

Restriktioner för leverantörer

Höga minimibeställningar eller långa leveranstider kan tvinga företagen att hålla större lager, vilket ökar risken för att vissa produkter förlorar i relevans innan de säljs.

Säsongs- eller modetrender

Produkter med en efterfrågan som är starkt beroende av säsonger eller tillfälliga trender kräver noggrann hantering för att undvika överskott när deras popularitetsperiod tar slut.

Låt oss nu se hur vi på ett effektivt sätt kan hantera inkurans i företaget.

Principer inom inköp för hantering av inkurans

De tre frågor vi måste ställa oss för att kunna planera våra inköp på ett effektivt sätt och undvika inkurans i vårt lager är följande:

Vad har vi för lager?

Det är viktigt att veta vad vi har för sortiment (strategiskt beslut) och hur vi genomför inköpen (taktiskt beslut). Det är det taktiska beslutet som avgör vad jag ska ha i lager och vilka artiklar jag ska köpa in på fasta kundorder.

I samband med strategin för att minimera inkurans är det viktigt att veta när man ska stoppa leveransen av en produkt, på samma sätt som det är viktigt att inte vara rädd för att besluta att en produkt, när vissa regler är uppfyllda, ska hanteras på begäran.

Och hur fattar vi det här beslutet? Ett av de mest använda verktygen för detta är Paretos lag, eller 80-20-regeln. Denna teori säger oss att det finns ett fåtal artiklar som står för en stor del av omsättningen och sedan finns det “long tail”-produkterna, vars bidrag till vinsten är mycket lägre. Detta innebär att det kommer en tidpunkt då ett utökat sortiment inte är synonymt med ökad lönsamhet, eftersom intäkterna kan överskridas av de kostnader som uppstår genom innehav och hantering av fler artiklar.

Detta betyder inte att alla “long tail”-produkter ska hanteras på begäran. Vi vet alla att våra kunder ibland måste få se ett brett utbud av produkter för att i slutändan kunna köpa de mest lönsamma produkterna. Men varför är Paretos lag viktig när det gäller sortimentsstyrning? Därför att vi inte bör – eller åtminstone inte borde – tilldela samma nivå av objektiv service till en super A-referens som till en long tail-produkt.

En hög servicenivå har en mycket stor inverkan på det säkerhetslager som vi kommer att ha för varje SKU och därmed på det kapital som vi kommer att ha investerat i varje produkt.

Hur upphandlar vi? Hantering mot lager vs. hantering mot order

Det här är ett viktigt och strategiskt beslut när det gäller att ta kontroll över våra inköp. Det vill säga att bestämma vilken del av sortimentet vi ska ha i lager i väntan på att efterfrågan kommer, och vilken del av sortimentet vi ska vänta på att få den fasta ordern från kunden innan vi skickar inköpsordern till leverantören.

Fördelen med lagerhållning är att man kan hantera oförutsedda behov och upprätthålla den servicenivå som man har satt upp som mål. Och vilka är nackdelarna? Lagerhållning är inte gratis och medför även alternativkostnader och risk för föråldring på grund av efterfrågans volatilitet och föränderliga karaktär.

Andra faktorer att ta hänsyn till när man beslutar om en vara ska lagerhållas är hur ofta den säljs, vinstmarginalen, om det finns ett stort antal kunder som köper den – vilket minimerar risken för att efterfrågan plötsligt försvinner helt – möjligheten att returnera den till leverantören… Alla dessa variabler påverkar lagerbesluten.

När ska vi fylla på lagret?

Låt oss nu gå igenom begrepp vars definition vi behöver vara mycket tydliga med när vi gör upphandlingar av våra produkter och vill att de ska vara så optimerade som möjligt.

Produktens täckningsperiod

Den första av dessa är produktens täckningsperiod. Täckningsperioden är central när vi talar om när vi ska upphandla, det vill säga när vi schemalägger inköpsorder för en referens. Täckningsperioden utgörs av summan av den interna granskningstiden och leverantörens leveranstid. Kombinationen av den interna granskningstiden och leveranstiden resulterar i ett antal dagar.

Tid för intern granskning

Specifikt består täckningsperioden av två begrepp. Det första är den interna granskningstiden, som består av hur ofta, i ett idealt scenario, en granskning genomförs för att avgöra om en referens ska upphandlas eller inte.

Leveranstid

Den andra är leveranstiden, som definieras som den tid som förflyter från det att ordern läggs till dess att varan finns tillgänglig i systemet för försäljning.

Detta innebär att det är fullt möjligt att två olika leverantörer för samma referens kan innebära två olika täckningsperioder. För att förstå detta kommer täckningsperioden för en asiatisk leverantör i allmänhet att vara längre än täckningsperioden för en lokal leverantör, i allmänhet innebär påfyllning från Asien att vi måste ta in mer lager i våra lager.

Upphandlingsnivå

Inköpsnivån kan betraktas som en beställningspunkt som naturligtvis måste vara uppdaterad. Och för att hålla den uppdaterad, vad ska jag vara uppmärksam på? Närmare bestämt två parametrar.

Prognos för täckningsperiod

Vi behöver veta vad den förväntade efterfrågan är för täckningsperioden. Detta värde är 100% dynamiskt. Det vill säga att en artikel med en mycket stabil efterfrågan sannolikt inte kommer att ha några betydande variationer. För en artikel med säsongsbetonad efterfrågan, kommer däremot prognosen för den täckningsperiod som ska täckas att vara mycket annorlunda beroende på årstid.

Säkerhetslager

Säkerhetslagret bör kunna täcka fluktuationer i efterfrågan och tillgång. I likhet med prognosen för täckningsperioden är den 100% dynamisk och måste därför hållas uppdaterad för att få full nytta av dess tillämpning.

På detta sätt är summan av prognosen för täckningsperioden och säkerhetslagret det som kommer att ange leveransnivån för en referens, vid en given tidpunkt och baserat på specifika leveransvillkor (det vill säga baserat på en specifik leverantör och vissa bestämningsfaktorer för säkerhetslagret och servicenivån som vi nu kommer att se).

Hur mycket har vi på lager?

När det gäller att fylla på lagret får vi naturligtvis inte glömma hur mycket vi ska köpa. Ska jag bunkra upp i stora partier? Eller ska jag fylla på i små partier? Båda alternativen har för- och nackdelar, men för att hitta den optimala punkten använder vi oss av den optimala orderkvantiteten eller EOQ (Economic Order Quantity).

Ekonomisk orderkvantitet (EOQ)

EOQ-grafen visar att ägandekostnaden ökar i takt med att inköpssatsen blir större, eftersom en högre genomsnittlig lagernivå måste hanteras. Däremot minskar hanterings- och beställningskostnaderna när jag köper in större partier.

Varför då? Tänk er att vi den 1 januari bestämmer oss för att köpa allt vi behöver fram till den 31 december. I det fallet, och om vi drar det till sin spets, skulle den som köper bara behöva få betalt för en dags arbete och vi skulle bara behöva utfärda, ta emot och lägga en order. Det är klart att vi talar om ett extremt fall. Men tänk på vad det innebär i form av ett större antal beställningar, ett större antal kvitton, lokalisering av material, hantering av fakturor…

Var är då den optimala punkten som optimerar de totala kostnaderna? Vid den punkt där kostnaderna för innehav och kostnaderna för beställning korsar varandra och därför minimeras totalkostnadskurvan och det är därför där EOQ hittas.

Efterfrågeprognoser vid hantering av inkurans

Tänk på detta. Som mest är endast 10% av SKU:erna stabila och deras periodiska variabilitet i efterfrågan är tillräckligt liten för att deras instabilitet inte ska påverka lagerhanteringen.

Betyder det att vi bara kan kontrollera 10 % av SKU:erna? Nej, absolut inte. Vad det betyder är att endast 10 % av artiklarna inte kommer att få problem om jag anger en statisk beställningspunkt och sedan glömmer bort dem. Vad händer med resten? De kräver aktiv kontroll av sina beställningspunkter och detta måste hela tiden anpassas till deras verklighet. Säsongsfaktorer, trender, oegentligheter m.m. dyker upp i våra referenser och därför kräver deras leveransnivåer vår uppmärksamhet för att vi ska kunna anpassa oss till dem.

Något som verkar lika självklart som att leveransnivån av säsongsreferenser inte kan vara densamma under hela året. Tyvärr är det inte alltid fallet. Under en del av året har vi ett överskott och under en annan del av året har vi ett underskott.

Därför förändras efterfrågan på en produkt under hela dess livscykel, och därför måste den anpassas till denna verklighet för att få ut mesta möjliga av sin operativa förvaltning.

Konsekvenserna av att inte vara flexibel i hanteringen av dessa försörjningsnivåer kan tänkas gå i två riktningar: lageravveckling och överskottslager. I den här artikeln kommer vi att behandla det andra antagandet, eftersom det är det som har en direkt inverkan på inkurans.

Definitionen av vad som är överskott och vad som inte är det varierar kraftigt mellan olika företag. Om du inte är helt klar över detta i ditt företag kan du använda följande referens: vi talar om överskjutande lager när vi har lager för att täcka mer än två täckningsperioder, plus säkerhetslager.

Bli inte rädd om du aldrig har gjort det här förut och resultatet som visas är skrymmande. Det första du måste göra är att veta startpunkten och att den är korrekt.

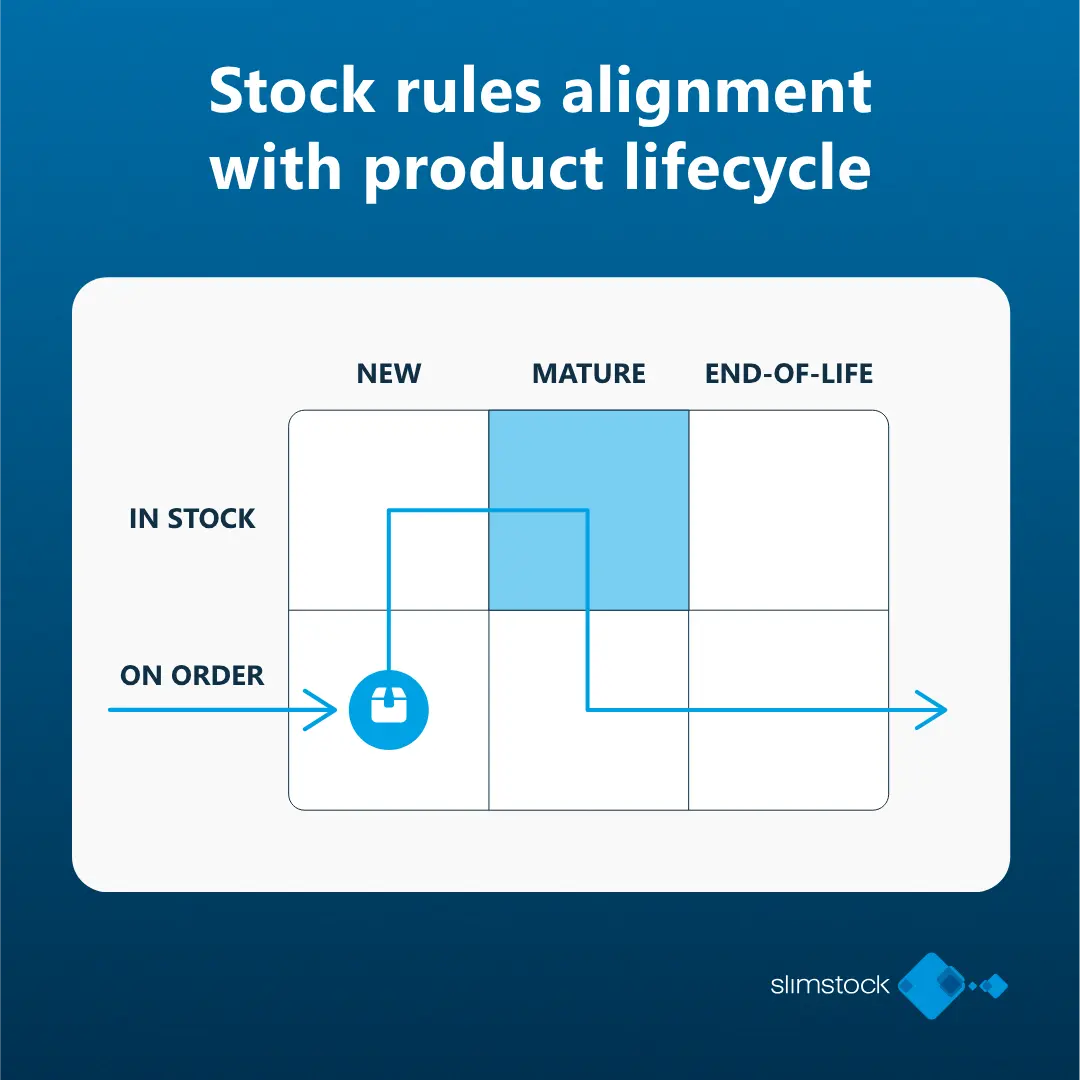

Leveransregler i enlighet med produktens livscykel

Låt oss nu titta på hur man kan anpassa lätt tillämpliga leveransregler till referenserna beroende på i vilket skede av livscykeln de befinner sig. Under hela livscykeln förändras efterfrågan på en produkt och därmed också dess leveransbehov.

Introduktion eller infasning

Vad skulle vara idealiskt när man introducerar en referens på marknaden (Phase-In)? Att inte ha något lager. Kom ihåg att vi fortfarande inte vet hur referensen kommer att bete sig på marknaden eller hur den kommer att fungera, så när det är möjligt kommer vi att introducera den på begäran. Detta är idealiskt, eftersom den risk som tas på detta sätt är mycket låg eftersom lagret fortfarande upprätthålls av leverantören.

Vad händer om det inte är möjligt att genomföra denna inledande hantering på begäran? Vi måste sträva efter att minimera den initiala påverkan på vårt företag. Om vi inte kan hantera referensen på begäran kommer vi därför att försöka få leverantören att ge oss den högsta flexibilitet som möjligt (oavsett om referensen går bra eller dåligt på marknaden) och därmed minimera risken för föråldring. Vår rekommendation i det här fallet är att leta efter en lokal leverantör som kan erbjuda denna flexibilitet och som inte tvingar dig att binda dig till alltför höga minimiköpkvantiteter.

När den nya referensen börjar få en viss stabilitet i sin efterfrågan, men utan att ännu kunna betraktas som en mogen produkt, börjar risken för föråldring att minska. Det är vid denna tidpunkt som vår prioritetsordning, när det gäller upphandling, kan komma att ändras. Då kommer vi att börja bry oss mindre om större inköpspartier, tills de innebär ett bättre inköpspris.

När riskfasen har hanterats kan man utforska nya leveranskanaler som gör det möjligt att sänka inköpspriset på produkten. I praktiken kan man räkna med längre leveranstider och större inköpspartier, eftersom en stabil efterfrågan gör detta möjligt och man därmed kan dra nytta av mer gynnsamma inköpsvillkor.

Äldre artiklar jämfört med lager

Fasen “mognad mot lager” är optimeringsfasen, det är den fas där vi ska hantera den minsta risken och därför kan vi överväga att både optimera kostnaderna för referensen och maximera den service vi ger kunden.

I denna fas är artiklarna perfekt lämpade för tillämpning av EOQ (optimal orderkvantitet). Stabiliteten i efterfrågan gör det möjligt att maximera servicenivån. Det är i själva verket i detta skede som artiklarna kan optimeras på operativ nivå, både när det gäller att maximera servicenivån och minska driftskostnaderna. Det är viktigt att ta hänsyn till säsongs- och trendmönster. Slutligen är det också lämpligt att automatisera hanteringen av dessa artiklar så mycket som möjligt, eftersom detta minimerar risken för föråldring.

Produktnedgång

Slutligen kommer vi till nedgången. Så snart vi upptäcker att efterfrågan på produkten börjar följa en negativ trend är det första vi ska göra att vara mindre aggressiva med den målservicenivå som fastställts för den referensen. Denna policy med en lägre målservicenivå kommer att ha en direkt inverkan på säkerhetslagret. Detta innebär att vi minskar den lagernivå som vi håller för den referensen.

Nästa steg, om efterfrågan fortsätter att utvecklas negativt, blir att bromsa upp inköpen och, om en order måste läggas, att lägga den på minimala kvantiteter. När inköpen har bromsats upp måste vi definiera vår nya strategi. Hur ska vi sälja de enheter som vi fortfarande har i lager? Mitt råd i det här läget är att fortsätta att upprätthålla en bra efterfrågeprognos för referensen. Detta gör att vi kan få information om den tidstäckning vi har med de lagrade enheterna.

Baserat på denna täckning är utbudet som öppnas stort och beror som sagt på företaget, men målet är gemensamt, och det är att försöka sälja dessa enheter med minsta möjliga rabatt: Positionering på webbplattformen, uppmuntran till säljrepresentanter att erbjuda dem, små rabatter, inkludering i paket med andra produkter, introduktion i outletkanalen eller till och med försäljning i sista hand till företag som är specialiserade på just detta, köp av överskottslager från företag.

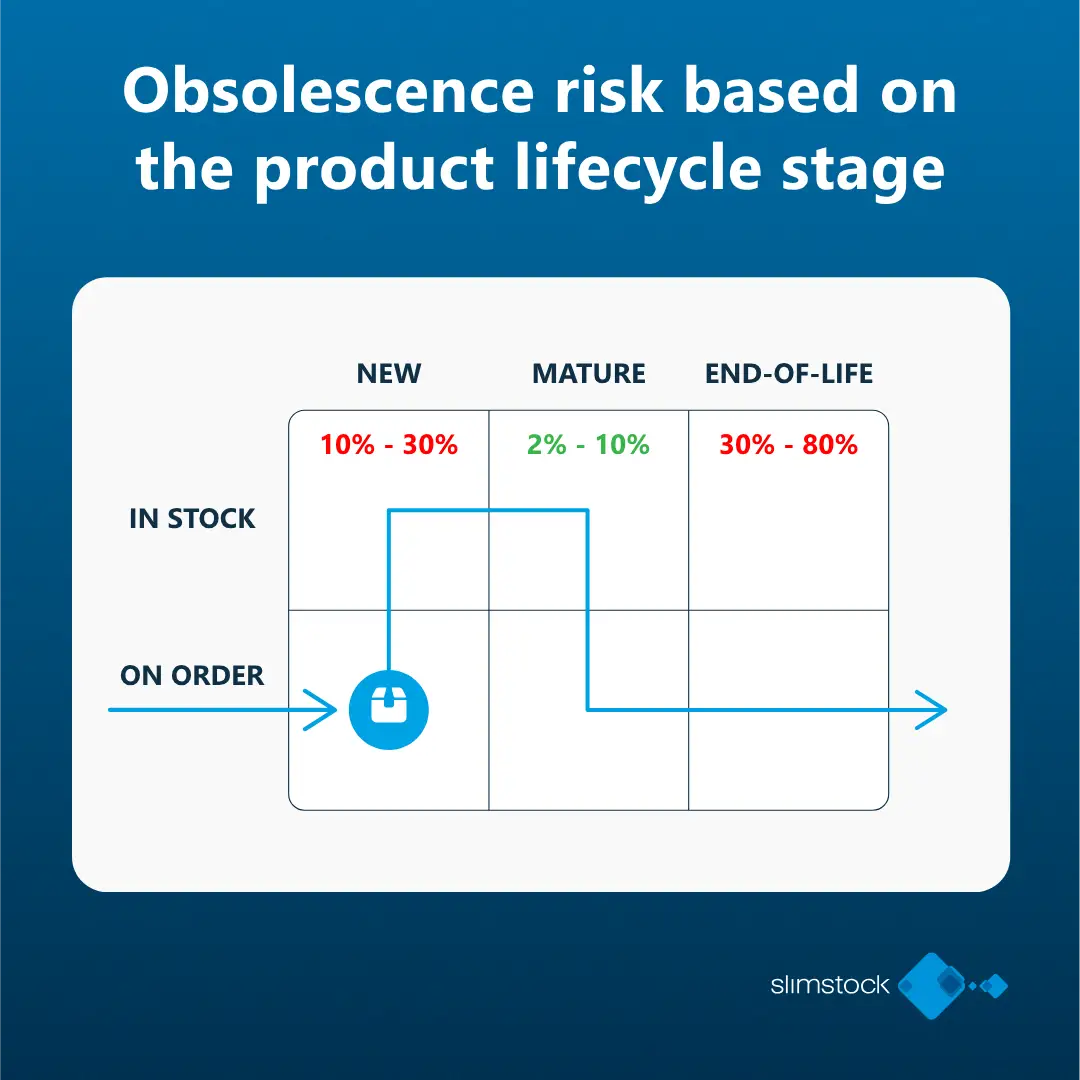

Risk för föråldring beroende på fas i livscykeln

Följande diagram visar procentandelarna för risken för inkurans för produkter beroende på i vilken fas av livscykeln de befinner sig.

Lägg märke till hur viktigt det är att inse när en produkt håller på att utvecklas från en mognadsfas till en nedgångsfas och att kunna ändra modellen från “mot lager” till “på begäran”. Du måste vara snabb och inte vara rädd för att fatta beslutet, för om du inte gör det kan det innebära att den sista ordern vi lanserar slutar samla damm på lagret.

Inverkan av restriktioner och regler på inkurans

En annan aspekt som kan påverka inkuransen är de restriktioner som leverantören ibland ställer på oss för att kunna förse oss med produkter samt villkoren eller logistikenheterna. När leveransbehoven har beräknats måste de normalt anpassas till vissa logistiska förhållanden. Antingen för att de har överenskommits med leverantören eller på grund av vårt företags intralogistiska förhållanden.

Vilka är de vanligaste justeringarna som vi hittar

Restriktioner för leverantörer

Justering till minsta inköpskvantiteter (MPQ), att bland alla artiklar vi köper från leverantören fyller vi en av deras transporter (en lastbil, en container m.m.), att beställningen når ett minimibelopp för att inte behöva betala frakt. Var däremot försiktig med den sista punkten, eftersom ni ofta ökar beställningen i stora kvantiteter och det ni sparar i frakt betalar vi i slutändan för med de extra transportkostnaderna.

Se också upp för de enstaka erbjudanden som ni kan få från leverantörer, där de fångar vår uppmärksamhet tack vare ett attraktivt pris, men kräver att vi köper in alltför stora kvantiteter. När ni analyserar en leverantörs erbjudande bör ni ta hänsyn till den täckning som det innebär att acceptera det och även väga in detta kriterium. Och slutligen, typen av varuflöde: motlager, direkt, cross-docking och just-in-time.

Interna restriktioner

Interna begränsningar, till exempel önskan att jämna ut tidsplanen för orderingången på vårt logistikcenter och undvika toppar och dalar och den inverkan detta har på den personal som jag har anställt för dessa uppgifter.

Indikatorer för att identifiera efterfrågetrender

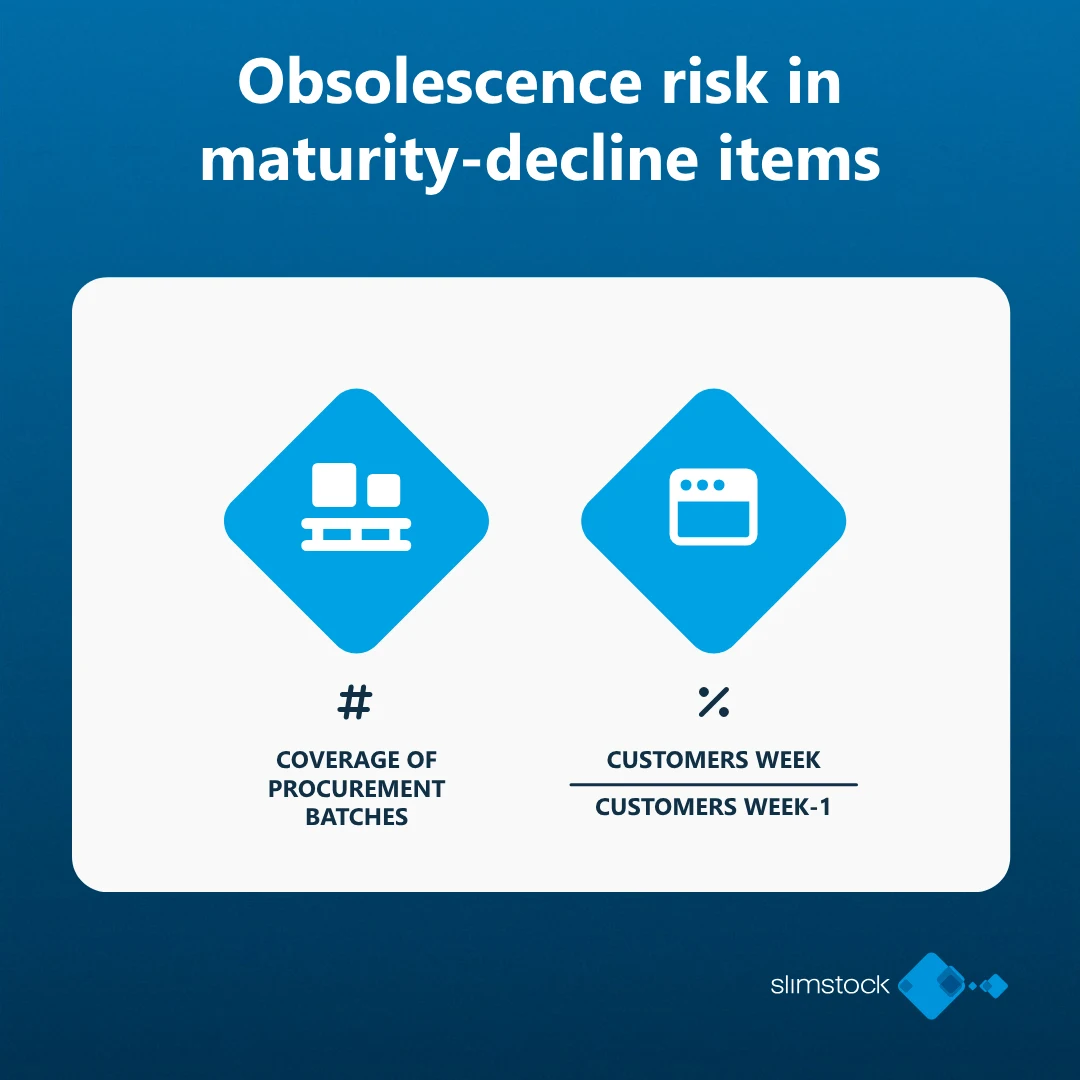

Låt oss se över de viktigaste indikatorerna som ska hållas uppdaterade för att snabbt kunna identifiera minskad efterfrågan på våra produkter. Vi kommer enbart att fokusera på de två faserna i riskhanteringen: introduktion och nedgång.

KPI:er att ta hänsyn till vid produktintroduktion

Som vi såg tidigare rekommenderar vi att vi inför artiklar med lokala leverantörer när det är möjligt. De tenderar att vara mycket mer flexibla och kräver vanligtvis inte så höga minimikvantiteter för inköp. Vad bör vi ta hänsyn till i detta skede av livscykeln? Just täckningen av inköpsvolymerna baserat på de uppdaterade prognoser vi har och även den procentandel kunder jag vinner eller förlorar varje vecka för den referensen. Om jag i introduktionsfasen förlorar kunder vecka för vecka måste jag vara vaksam.

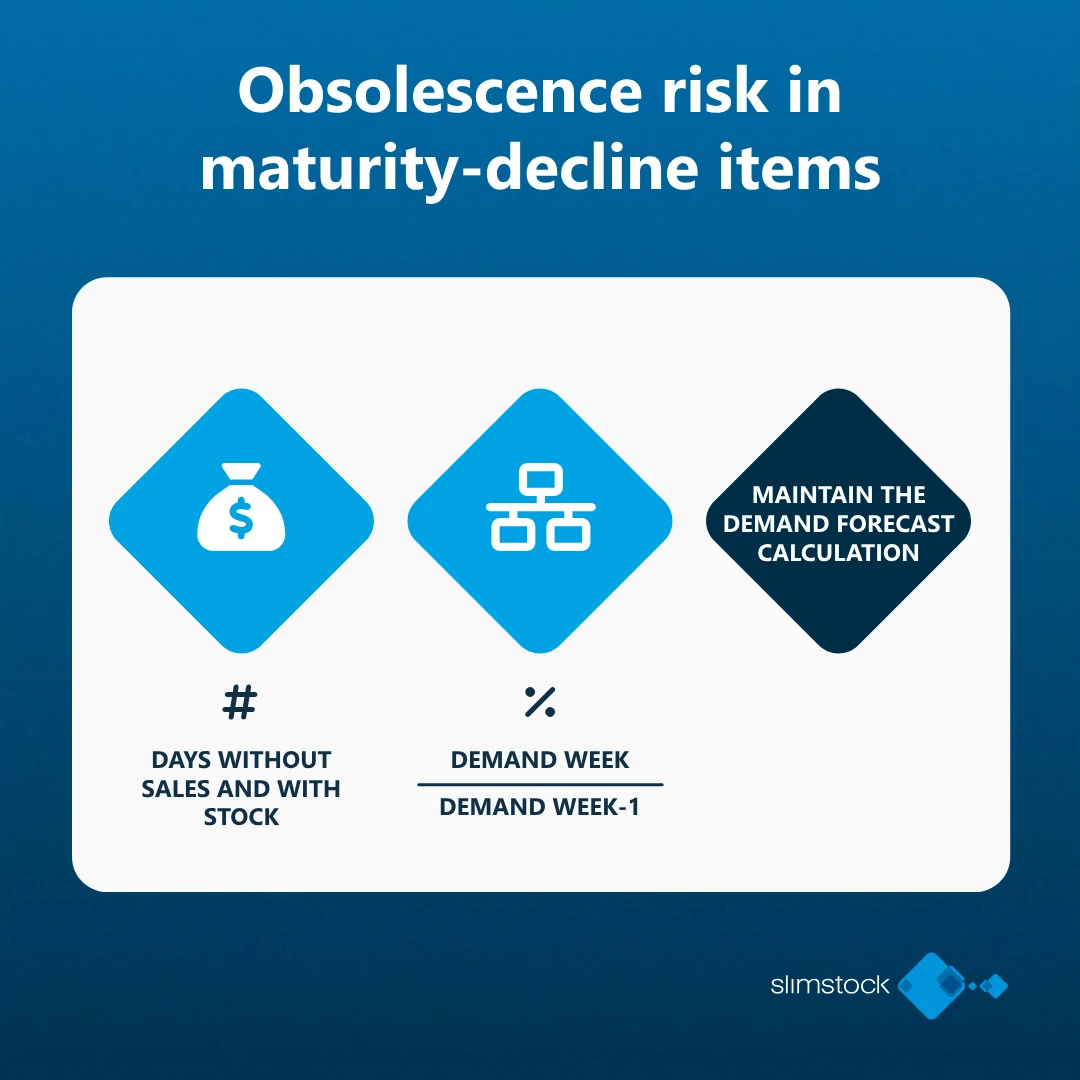

KPI:er att ha i åtanke vid nedgång av produkter

Den andra riskfasen är när en produkt går från mognad till nedgång. Det är viktigt att fortsätta prognostisera (forecasting) produkter. Bara för att vi har att göra med produkter vars efterfrågan minskar, kommer vi inte att glömma bort att prognostisera efterfrågan på dessa produkter. Det är fortfarande mycket viktigt. Så vad ska vi mäta? Jag rekommenderar dessa två enkla indikatorer: Mät antalet dagar utan försäljning och antalet dagar vi har haft lager (både veckovis och månadsvis) och mät den procentuella förlusten av efterfrågan mellan veckorna. Återigen, låt oss börja här och se de resultat som erhållits.

För er som vill gå ännu längre, vilka andra indikatorer kan jag mäta? Orderrader, tillgänglig lagertäckning, skillnaden mellan CMC-kvantiteter och verkligt behov, brytande bulk, beteendet hos likvärdiga referenser, efterföljande artiklar, med hänsyn till ABC, oregelbundna efterfrågemönster eller artiklar som jag hanterar på begäran och som har en hög CMC bland annat. Som ni ser finns det många aspekter som jag kan mäta för att försöka minimera produktföråldring.

Slutsats: Vad bör vi ta hänsyn till för att minimera inkurans?

Som en sista sammanfattning: vad mer bör vi ta hänsyn till när vi minimerar risken för inkurans?

Följande punkter:

- Produktens säsongsvariation. Att arbeta med genomsnitt bör inte vara ett alternativ om du vill vara effektiv. Det är en stor källa till framtida föråldring.

- Kampanjer. Alla planerade kampanjer måste beaktas och läggas till prognosen för efterfrågan på produkten som ytterligare efterfrågan.

- Produktens livscykel. Det är inte samma sak när en produkt växer som när den befinner sig i en mogen fas eller när den är på tillbakagång i slutet av sin livstid.

- Planerat tillbakadragande av produkter. Det verkar självklart, men vi stöter på fall där det inte är så självklart, om du vet att du kommer att dra tillbaka en produkt i juni, utgå inte från att efterfrågan kommer att hålla i sig till slutet av december.

- Säkerhetslager per produktgrupp. Detta minskar lagernivån för produkterna i den aktuella gruppen och hjälper därför till att vara mer kirurgisk i leveranshanteringen.

- Alternativ för flera leverantörer. Gör det möjligt för leverantören att ha större inflytande än oss i hanteringen av vissa produkter.

Vanliga frågor

Vad är inkurans inom lagerstyrning?

Inkurans uppstår när lagrade produkter förlorar sin relevans eller efterfrågan på marknaden, vilket genererar onödiga kostnader för lagring och värdeförlust. Det orsakas främst av överskottslager, förändringar i kundernas preferenser eller teknisk utveckling, bland andra orsaker.

Vilka faktorer bör beaktas vid beslut om att lagerhålla eller beställa produkter?

Beslutet beror på flera faktorer, t.ex. hur ofta produkterna säljs, hur stabil efterfrågan är, vinstmarginalen och möjligheten att returnera produkterna till leverantören. Lagerhållning är idealiskt för produkter med hög efterfrågan, medan beställning är mer lämpligt för artiklar med osäker eller minskande efterfrågan.

Vilka är de viktigaste faserna i produktens livscykel och hur påverkar de upphandlingen?

- Inledning: Orderbaserad upphandling rekommenderas för att minimera riskerna.

- Mognad: Detta är det mest stabila stadiet, idealiskt för att tillämpa optimeringsstrategier som EOQ.

- Nedgång: Det är viktigt att sänka servicenivån och bromsa upphandlingen för att undvika överskott.

Vilka nyckelindikatorer hjälper till att identifiera trender med minskad efterfrågan?

Några indikatorer är antalet dagar utan försäljning med tillgängligt lager, den procentuella förlusten av veckoefterfrågan och lagertäckning som är större än två täckningsperioder plus säkerhetslager. Dessa data möjliggör snabba åtgärder för att justera inköpen och minimera förlusterna.

Hur kan företag hantera långsamtgående och föråldrade lager?

Företag kan hantera trögrörliga lager genom att identifiera artiklar med låg efterfrågan med hjälp av indikatorer som osålda dagar och övertäckning. När en negativ trend upptäcks bör inköpsnivån sänkas, rabatter eller kampanjer genomföras för att avveckla lagret och orderbaserade hanteringsmodeller användas för produkter med minskad efterfrågan. Genom att utforska alternativa kanaler, till exempel outlets, och upprätthålla dynamiska prognoser kan man dessutom minimera förlusterna och optimera lagerhanteringen.