Inhaltsverzeichnis

Inhaltsverzeichnis- Ein umfassender Leitfaden zum Obsoleszenz-Management

- Was bedeutet Obsoleszenz-Management?

- Was sind die Hauptursachen für die Veralterung von Beständen?

- Grundsätze der Beschaffung für das Obsoleszenz Management

- Bedarfsprognose im Obsoleszenz Management

- Beschaffungsregeln entsprechend dem Produktlebenszyklus

- Risiko der Veralterung je nach Phase des Lebenszyklus

- Auswirkungen von Einschränkungen auf die Obsoleszenz

- Kennzahlen zur Erkennung von Nachfragetrends

- Fazit: Was hilft zur Vermeidung von Produktveralterung?

- FAQs zu Obsoleszenz & Obsoleszenzmanagement

Überblick

Obsoleszenzmanagement ist ein strategischer Ansatz zur Minimierung von Verlusten aus Beständen, die ihre Marktrelevanz verlieren, indem sinkende Nachfragepattern erkannt, die Beschaffung an den Produktlebenszyklus (Einführung, Reife, Rückgang) angepasst und Tools wie das Pareto-Prinzip und die Economic Order Quantity (EOQ) genutzt werden, um Bestandsniveaus zu optimieren und kostspielige Überhänge zu vermeiden, die häufig durch Überversorgung, ungenaue Prognosen oder Marktveränderungen entstehen.

Das neue Jahr beginnt und Ihr Unternehmen ist fest entschlossen, sich für ein hochinnovatives Produkt zu engagieren, das das Potenzial hat, in kürzester Zeit zum Spitzenreiter in seinem Segment zu werden. Die Verkaufsabteilung sagt einen durchschlagenden Erfolg voraus, und das Beschaffungsteam, das dieser Einschätzung folgt, will sich das nicht entgehen lassen. Sie gehen auf Nummer sicher und füllen die Lager, um sich gegen Lieferengpässe abzusichern, die den Umsatz schmälern würden. Der Markt reagiert jedoch auf unerwartete Weise. Die Absätze erreichen nicht die erwarteten Zahlen und schon bald beginnen diese Produkte in den Regalen zu verstauben.

Was wie eine ehrgeizige Strategie aussah, entpuppt sich als ein teurer Fehler.

Dies ist ein klassischer Fall von schlechtem Obsoleszenz- bzw. Risikomanagement. Zu wissen, wann die Aufstockung der Lagerbestände beendet werden muss, Erwartungen zu steuern und sich schnell an Nachfrageschwankungen anzupassen, ist unerlässlich, um Überbestände zu vermeiden, die zu veralteten Artikeln führen.

In diesem Artikel lernen Sie die grundlegenden Prinzipien kennen, wie Sie den rückläufigen Absatz von Produkten rechtzeitig erkennen und somit wissen, wie Sie die Lieferung bestimmter Artikel rechtzeitig stoppen können, bevor sie veraltet sind.

Was bedeutet Obsoleszenz-Management?

Obsoleszenz Management ist ein strategischer Ansatz, der es Unternehmen ermöglicht, die Verluste aus Produkten, die auf dem Markt nicht mehr relevant sind, zu minimieren. Dabei geht es darum, Muster sinkender Nachfrage zu erkennen, mögliche Überschüsse zu antizipieren und die Beschaffungsentscheidungen an den Lebenszyklus der einzelnen Produkte anzupassen.

Es geht auch darum, fundierte Entscheidungen darüber zu treffen, welche Produkte auf Lager gehalten und welche nach Bedarf bestellt werden sollen, wobei Flexibilität und Rentabilität Vorrang haben. Mit Hilfe von Instrumenten wie dem Pareto-Gesetz und Strategien wie der Economic Order Quantity (EOQ) geht es darum, die Investitionen in Lagerbestände zu optimieren und die mit Überbeständen verbundenen Kosten wie unnötige Lagerhaltung und Zwangsliquidationen zu vermeiden. Wir werden uns mit all diesen Themen später in diesem Artikel im Detail befassen.

Was sind die Hauptursachen für die Veralterung von Beständen?

Die Veralterung von Lagerbeständen kann eine Reihe von Gründen haben, darunter:

Überbevorratung

Wenn Sie große Mengen eines Produkts kaufen, ohne eine gesicherte Nachfrage zu haben, können unnötige Lagerbestände entstehen.

Änderungen der Marktnachfrage

Das Auftauchen neuer Wettbewerber, veränderte Verbraucherpräferenzen oder technologische Innovationen können dazu führen, dass bestehende Produkte an Attraktivität verlieren.

Ungenaue Prognosen

Eine schlechte Einschätzung der Nachfrage kann zu einem Überbestand führen, was sich negativ auf die betriebliche Effizienz auswirkt.

Unzureichendes Management des Produktlebenszyklus

Wenn die Beschaffungsstrategien nicht an das Lebensstadium eines Produkts – Einführung, Reife oder Rückgang – angepasst werden, erhöht sich das Risiko der Anhäufung veralteter Bestände.

Einschränkungen bei den Lieferanten

Hohe Mindestbestellmengen oder lange Lieferzeiten können Unternehmen dazu zwingen, höhere Lagerbestände zu halten, wodurch das Risiko steigt, dass bestimmte Produkte an Bedeutung verlieren, bevor sie verkauft werden.

Saisonale oder modische Trends

Produkte, deren Nachfrage stark von Jahreszeiten oder vorübergehenden Trends abhängt, erfordern ein präzises Management, um Überschüsse zu vermeiden, wenn ihre Beliebtheitsphase endet.

Lassen Sie uns nun sehen, wie wir die Obsoleszenz in unserem Unternehmen effizient verwalten können.

Grundsätze der Beschaffung für das Obsoleszenz Management

Die drei Fragen, die wir uns stellen müssen, um unsere Beschaffung effektiv zu planen und Veralterung in unserem Bestand zu vermeiden, sind die folgenden:

Was haben wir auf Lager?

Es ist wichtig zu wissen, was unser Sortiment ist (strategische Entscheidung) und wie wir die Beschaffung durchführen (taktische Entscheidung). Diese taktische Entscheidung ist es, die bestimmt, was ich auf Lager haben sollte und welche Artikel ich nur auf Kundenbestellung bestellen sollte.

Im Rahmen der Strategie zur Minimierung der Obsoleszenz ist es von entscheidender Bedeutung zu wissen, wann die Lieferung eines Produkts eingestellt werden muss. Genauso wichtig ist es, sich nicht davor zu scheuen, zu entscheiden, dass ein Produkt, wenn bestimmte Regeln erfüllt sind, auf Abruf geführt werden sollte.

Und wie treffen wir diese Entscheidung? Eines der am weitesten verbreiteten Instrumente hierfür ist das Pareto-Gesetz oder die 80-20-Regel. Diese Theorie besagt, dass es einige wenige Artikel gibt, die einen großen Teil des Umsatzes ausmachen, und dann gibt es die “Long Tail”-Produkte, deren Beitrag zum Gewinn viel geringer ist. Das bedeutet, dass eine Vergrößerung des Sortiments irgendwann nicht mehr gleichbedeutend mit mehr Rentabilität ist, da die Einnahmen durch die Kosten, die durch den Besitz und die Verwaltung von mehr Artikeln entstehen, überschritten werden können.

Das bedeutet nicht, dass alle “Long Tail”-Produkte auf Abruf verwaltet werden sollten. Wir alle wissen, dass unseren Kunden manchmal eine große Auswahl an Produkten gezeigt werden muss, damit sie am Ende die profitabelsten Produkte kaufen. Aber warum ist das Pareto-Gesetz für das Sortimentsmanagement so wichtig? Weil wir einer Super-A-Referenz nicht das gleiche Maß an objektivem Servicelevel zuordnen sollten wie einem Long-Tail-Produkt.

Ein hohes Serviceniveau hat einen sehr großen Einfluss auf den Sicherheitsbestand, den wir für jeden Artikel haben werden, und damit auf das Kapital, das wir in jedes Produkt investieren werden.

Wie beschaffen wir – lagergeführte vs. nicht-lagergeführte Artikel?

Dies ist eine wichtige und strategische Entscheidung, wenn es darum geht, die Kontrolle über unsere Beschaffung zu übernehmen. Das heißt, wir müssen entscheiden, welchen Teil des Sortiments wir auf Lager haben und auf die Nachfrage warten und bei welchem Teil des Sortiments wir abwarten, bis wir eine Kundenbestellung haben, bevor wir diese an den Lieferanten weiterleiten.

Die Bevorratung hat den Vorteil, dass Sie flexibel auf unvorhergesehene Nachfrage reagieren und Ihr angestrebtes Servicelevel beibehalten können. Und was sind die Nachteile? Eine Bevorratung ist nicht kostenlos und birgt außerdem Opportunitätskosten und das Risiko der Veralterung aufgrund der Volatilität und der sich ändernden Natur der Nachfrage.

Weitere Faktoren, die bei der Entscheidung, ob ein Artikel auf Lager gehalten werden soll, zu berücksichtigen sind, sind die Häufigkeit des Verkaufs, die Gewinnspanne, die Tatsache, ob es eine große Anzahl von Kunden gibt, die diesen Artikel kaufen – was das Risiko eines plötzlichen Verschwindens der Nachfrage minimiert -, die Möglichkeit, den Artikel an den Lieferanten zurückzugeben… All diese Variablen beeinflussen die Entscheidungen über die Lagerhaltung.

Wann ist der optimale Bestellzeitpunkt?

Betrachten wir nun einige Konzepte, über deren Definition wir uns im Klaren sein müssen, wenn wir unsere Produkte so optimal wie möglich beschaffen wollen.

Der Abdeckungszeitraum eines Produkts

Die Abdeckungszeitraum ist entscheidend, wenn wir den richtigen Zeitpunkt für eine Bestellung festlegen möchten, d.h. wann wir den Bestellauftrag für einen bestimmten Artikel planen. Er setzt sich aus der Summe der internen Überprüfungszeit und der Lieferzeit des Lieferanten zusammen. Die Summe aus beidem ergibt eine Anzahl von Tagen.

Interne Überprüfungszeit

Die interne Überprüfungszeit bestimmt das Intervall, in dem idealerweise überprüft wird, ob ein Artikel bestellt werden sollte oder nicht.

Lieferzeit

Die Lieferzeit beschreibt die Zeitspanne vom Zeitpunkt der Bestellung bis zur Verfügbarkeit der Ware im System, d. h., wenn sie verkauft werden kann.

Das bedeutet auch, dass zwei verschiedene Lieferanten für denselben Artikel zu unterschiedlichen Abdeckungszeiträumen führen können. Ein asiatischer Lieferant hat in der Regel eine längere Lieferzeit als ein lokaler – was bedeutet, dass eine Bestellung aus Asien meist mit einem höheren Lagerbestand verbunden ist.

Beschaffungsniveau

Das Beschaffungsniveau kann als Bestellpunkt verstanden werden – und dieser muss selbstverständlich immer aktuell sein. Doch worauf muss man achten, um ihn aktuell zu halten? Im Wesentlichen auf zwei Parameter:

Prognose für den Abdeckungszeitraum:

Man muss wissen, wie hoch die voraussichtliche Nachfrage während des Abdeckungszeitraums ist. Dieser Wert ist zu 100% dynamisch. Bei einem Artikel mit einer sehr stabilen Nachfrage sind keine großen Schwankungen zu erwarten während bei einem Artikel mit saisonaler Nachfrage die Prognose je nach Jahreszeit sehr unterschiedlich ausfallen.

Sicherheitsbestand

Der Sicherheitsbestand dient dazu, Schwankungen bei Angebot und Nachfrage abzufangen. Wie auch die Prognose muss dieser immer aktualisiert und auf dem neuesten Stand gehalten werden, um das volle Potenzial zu entfalten.

Die Summe aus der prognostizierten Nachfrage im Abdeckungszeitraum und dem Sicherheitsbestand ergibt also das Beschaffungsniveau eines Artikels – zu einem bestimmten Zeitpunkt und basierend auf spezifischen Beschaffungsbedingungen (also einem bestimmten Lieferanten und definierten Parametern für Sicherheitsbestand und gewünschtem Servicegrad).

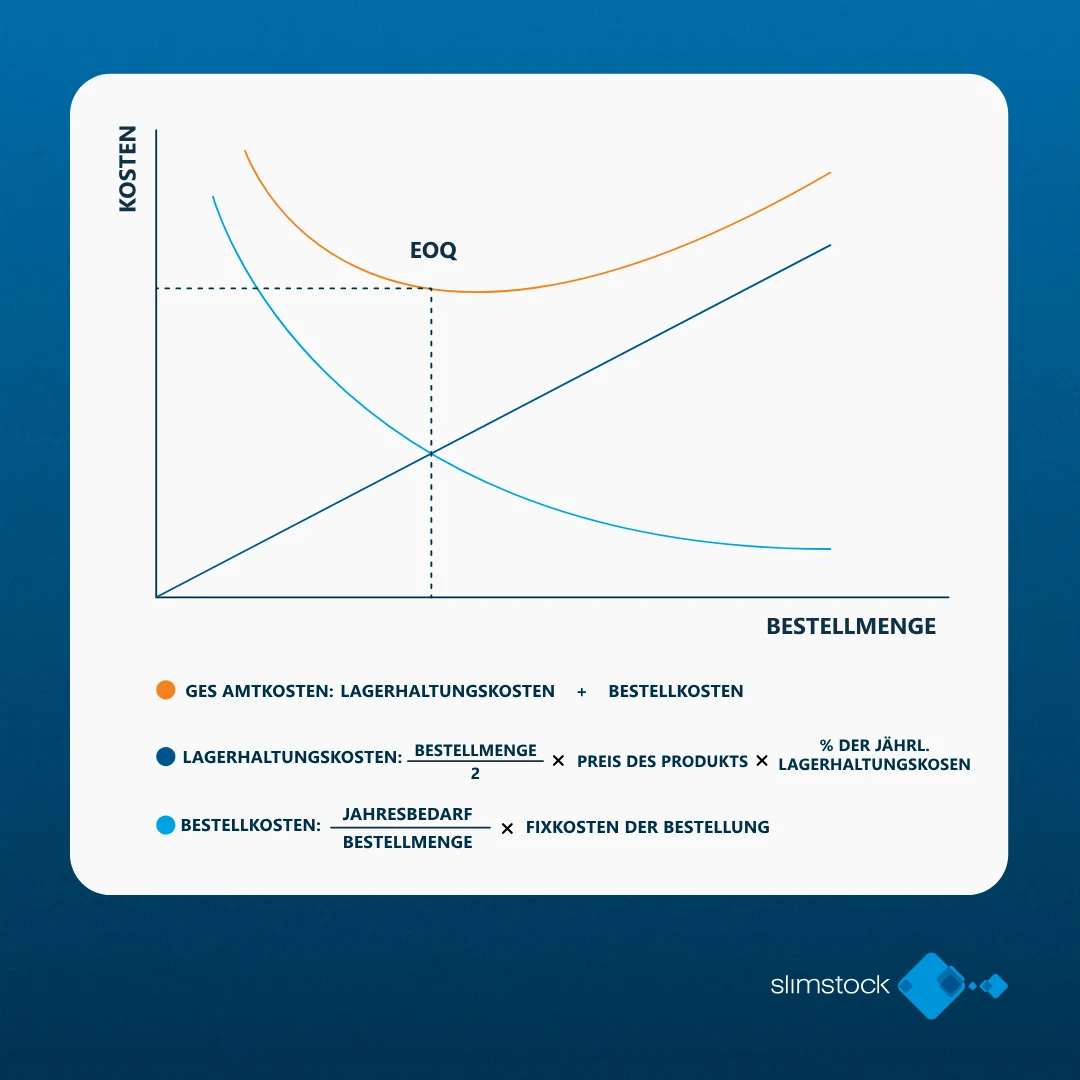

Die optimale Bestellmenge

Natürlich stellt sich bei der Beschaffung auch die Frage: Wie viel soll eingekauft werden? In großen Mengen oder eher in kleinen? Beide Varianten haben Vor- und Nachteile. Um den optimalen Punkt zu finden, greifen wir auf das Modell der optimalen Bestellmenge zurück – die sogenannte EOQ (Economic Order Quantity).

Wirtschaftliche Bestellmenge (EOQ)

Das EOQ-Diagramm zeigt uns, dass mit zunehmender Bestellmenge die Lagerkosten steigen, da ein höherer durchschnittlicher Lagerbestand verwaltet werden muss. Andererseits sinken die Bestellkosten, wenn man in größeren Chargen einkauft.

Warum ist das so? Stellen Sie sich vor, Sie würden am 1. Januar den gesamten Jahresbedarf bis zum 31. Dezember bestellen. In diesem Extremfall müsste die einkaufende Person nur einmal arbeiten, und es gäbe nur eine Bestellung, einen Wareneingang und eine Rechnung. Natürlich ist das unrealistisch – aber man erkennt schnell, wie stark sich viele kleine Bestellungen auf den Aufwand (Bestellungen, Wareneingänge, Rechnungen, etc.) auswirken.

Die entscheidende Frage ist daher, wo der optimale Punkt liegt, der die Gesamtkosten optimiert. Genau an dem Punkt, an dem sich die Lagerhaltungskosten und die Bestellkosten überschneiden und somit die Gesamtkostenkurve minimiert wird, befindet sich die EOQ.

Bedarfsprognose im Obsoleszenz Management

Wichtig ist: Nur rund 10% aller Artikel (SKUs) weisen eine stabile Nachfrage mit geringen Schwankungen auf, die das Bestandsmanagement nicht wesentlich beeinträchtigen.

Das bedeutet aber nicht, dass wir nur 10% der Artikel richtig managen können, sondern, dass bei 10% ein statischer Meldebestand ausreicht, ohne dass laufend Anpassungen erforderlich sind. Die restlichen Artikel benötigen eine aktive Kontrolle und regelmäßige Anpassung ihrer Meldebestände und Bestellpunkte an saisonale Einflüsse, Trends und Unregelmäßigkeiten. Sie müssen regelmäßig überprüft und flexibel verwaltet werden.

Etwas, das so offensichtlich scheint wie die Tatsache, dass das Angebot an saisonalen Artikeln nicht das ganze Jahr über gleich sein kann, sieht in der Praxis nicht immer so aus. In der Folge entstehen Überbestände in einem Teil des Jahres und Fehlbestände in einem anderen.

Die Nachfrage nach einem Produkt ändert sich während seines gesamten Lebenszyklus. Unternehmen müssen die Bestandsführung deshalb laufend anpassen, um ein effizientes Management zu ermöglichen.

Die Folgen fehlender Agilität können in zwei Richtungen gehen: Out-of-Stock-Situationen oder Überbestände. In diesem Artikel werden wir uns mit der zweiten Annahme befassen, da sie sich direkt auf die Obsoleszenz auswirkt.

Wann spricht man von Überbestand? Diese Definition ist von Unternehmen zu Unternehmen sehr unterschiedlich. Als Referenz kann man annehmen: Ein Überbestand liegt dann vor, wenn mehr als zwei Abdeckungszeiträume plus Sicherheitsbestand auf Lager vorhanden sind.

Falls bisher keine derartige Analyse durchgeführt wurde und ein hoher Wert herauskommt – zunächst ist nur wichtig, den genauen Ausgangspunkt zu kennen.

Beschaffungsregeln entsprechend dem Produktlebenszyklus

Schauen wir uns nun an, wie man Beschaffungsregeln je nach Phase des Lebenszyklus eines Produkts leicht anpassen kann. Denn im Laufe seines Lebenszyklus ändert sich die Nachfrage nach einem Produkt und damit auch sein Bestellbedarf.

Einführungsphase oder Phase-In

Im Idealfall wird aus Obsoleszenz Sicht in der Produkteinführungsphase kein Lagerbestand aufgebaut, da zu diesem Zeitpunkt sich die Marktreaktion nicht zuverlässig vorhersagen lässt. Wenn immer möglich, sollt man neue Produkte auf Abruf einführen. Das ist ideal, denn das Risiko, das wir auf diese Weise eingehen, ist sehr gering, da der Bestand noch vom Lieferanten gehalten wird.

Ist eine Beschaffung auf Abruf nicht möglich, sollte versucht werden, den Einfluss auf das eigene Unternehmen gering zu halten. Es empfiehlt sich, Lieferanten mit hoher Flexibilität und kurzen Lieferzeiten zu wählen – bevorzugt aus dem lokalen Umfeld. So lässt sich das Risiko durch hohe Mindestbestellmengen reduzieren.

Stabilisiert sich die Nachfrage der neuen Artikel, auch wenn noch kein reifes Nachfrageverhalten vorliegt, beginnt das Obsoleszenz Risiko zu sinken. Ab diesem Zeitpunkt kann es sinnvoll sein, größere Beschaffungsmengen in Betracht zu ziehen – sofern dies zu besseren Einkaufskonditionen führt.

Sobald also die Risikophase überwunden ist, können neue Bezugsquellen mit günstigeren Einkaufskonditionen evaluiert werden. Dabei können auch längere Lieferzeiten oder größere Einkaufsmengen in Betracht gezogen werden, wenn die Nachfrage stabil ist.

Reifephase (Bestandsgesteuert)

In dieser Phase liegt der Fokus auf Kostenoptimierung und maximalem Kundenservice, da hier das Risiko gering ist.

Die Artikel eignen sich ideal für die Anwendung von wirtschaftlichen Bestellmenge (EOQ). Die Stabilität der Nachfrage ermöglicht eine Maximierung der Servicelevel-Politik. Artikel können auf operativer Ebene optimiert werden, sowohl im Hinblick auf die Maximierung des Servicelevels als auch auf die Senkung der Kosten. Dabei ist es wichtig, auch saisonale Muster und Trends zu berücksichtigen. In dieser Phase empfiehlt es sich, die Artikelverwaltung so weit wie möglich zu automatisieren, um das Risiko von Obsoleszenz weiter zu senken.

Rückgangsphase (Decline)

Sobald sich ein negativer Nachfragetrend abzeichnet, sollte zunächst der angestrebte Servicelevel reduziert werden. Dies hat direkte Auswirkungen auf den Sicherheitsbestand und verringert somit den Lagerwert.

Wenn die Nachfrage ihren negativen Trend beibehält, sollte die Beschaffung zunächst verlangsamt und später, falls erforderlich, nur noch in Minimalmengen durchgeführt werden. Gleichzeitig ist eine neue Verkaufsstrategie zu entwickeln, um vorhandene Bestände bestmöglich zu vermarkten und abzubauen. Es ist empfehlenswert, auch weiterhin Nachfrageprognosen für den Artikel zu erstellen. Dadurch erhalten wir Informationen über die Reichweite, die wir mit den gelagerten Einheiten haben.

Die Bandbreite der Maßnahmen mit dem Ziel die verbleibenden Einheiten mit dem geringstmöglichen Rabatt zu verkaufen ist groß: Positionierung auf Onlineplattformen, Förderung durch den Vertrieb, kleine Preisnachlässe, das Bündeln mit anderen Artikeln, anbieten in Outlets oder sie in letzter Instanz sogar an Unternehmen zu verkaufen, die sich genau darauf spezialisiert haben, Überbestände von Unternehmen aufzukaufen.

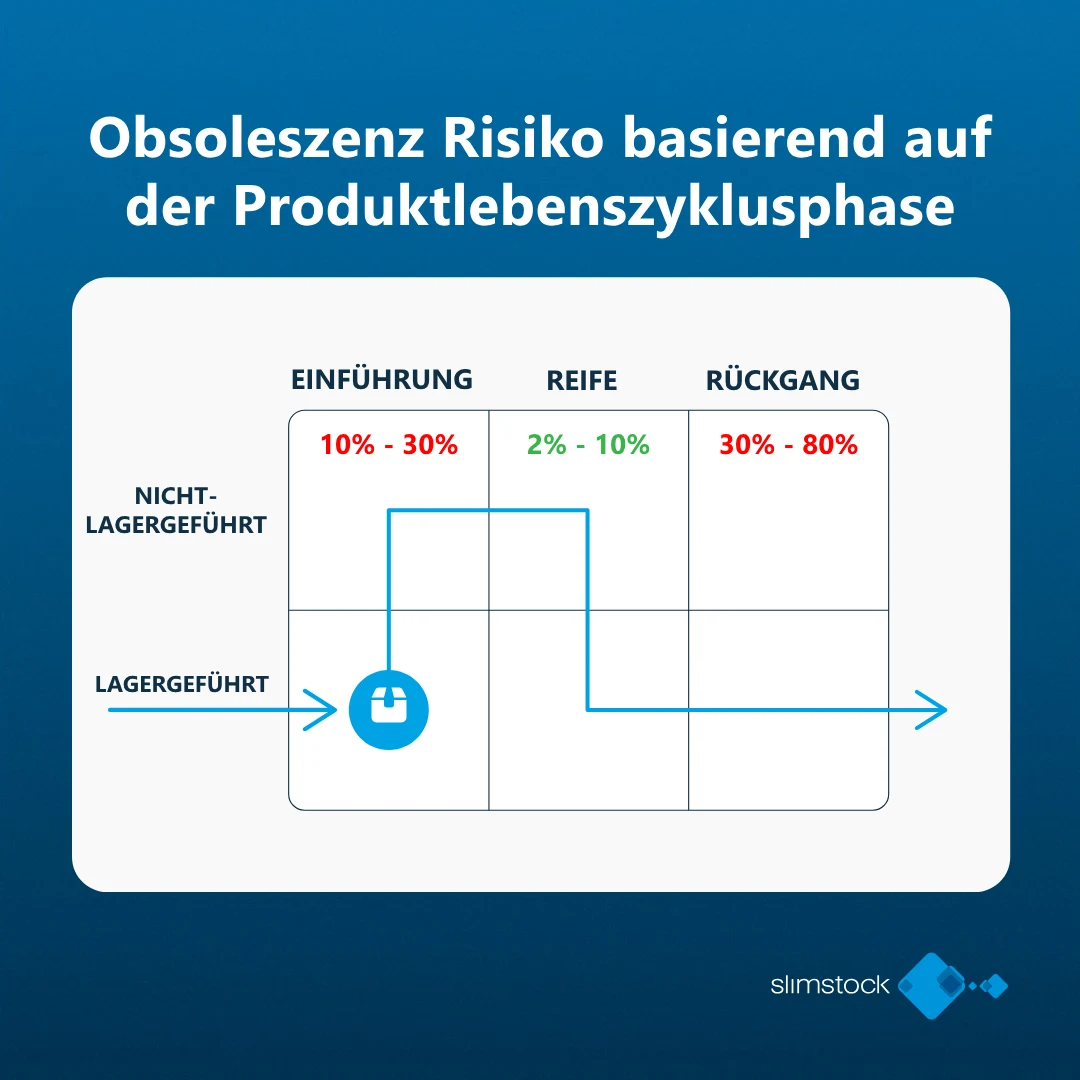

Risiko der Veralterung je nach Phase des Lebenszyklus

Die folgende Grafik zeigt das Obsoleszenz Risikos von Produkten (in Prozent) in Abhängigkeit von der Phase des Lebenszyklus.

Die verschiedenen Lebenszyklusphasen weisen ein unterschiedliches Risiko auf. Besonders wichtig ist es, den Übergang von der Reifephase in die Rückgangsphase frühzeitig zu erkennen, um das Modell von „im Bestand“ zu „auf Anfrage“ zu ändern. Rechtzeitig zu handeln ist entscheidend, da der letzte reguläre Auftrag sonst möglicherweise ungenutzt im Lager verbleibt.

Auswirkungen von Einschränkungen auf die Obsoleszenz

Ein weiterer Aspekt, der sich auf die Obsoleszenz auswirken kann, die Auflagen, die uns der Lieferant manchmal macht, um uns mit Produkten zu beliefern. Nachdem der Bedarf ermittelt wurde, muss er normalerweise an bestimmte logistische Bedingungen angepasst werden. Entweder, weil sie mit dem Lieferanten vereinbart wurden, oder aufgrund der intralogistischen Gegebenheiten in unserem Unternehmen.

Die gängigsten Einschränkungen

Einschränkungen vom Lieferanten

Anpassung an Mindestbestellmengen (MPQ – Minimum Order Quantity), sodass wir mit allen bestellten Artikeln, eine bestimmte Liefermenge erreichen (einen LKW, einen Container…) und keine Frachtkosten zahlen. Seien Sie jedoch vorsichtig mit diesem letzten Punkt. Bei großen Bestellmengen kann diese Ersparnis durch andere Kosten wie für die Lagerhaltung ausgeglichen werden.

Hüten Sie sich auch vor allzu verlockenden Angeboten von Lieferanten, die einen sehr attraktiven Preises an übermäßig große Bestellmengen knüpfen. Wenn wir das Angebot eines Lieferanten analysieren, sollten wir auch die mit dem Angebot verbundene Reichweite berücksichtigen und die Art des Warenflusses: Lagerhaltung, Direktversand, Cross-Docking und Just-in-Time.

Interne Einschränkungen

Interne Einschränkungen, wie der Wunsch, die zeitliche Verteilung beim Auftragseingang oder der Personalplanung in unserem Logistikzentrum zu glätten und Spitzen und Flauten zu vermeiden.

Kennzahlen zur Erkennung von Nachfragetrends

Nachfolgend führen wir die wichtigsten Kennzahlen (KPIs) auf, die Sie beobachten sollten, um einen Nachfragerückgang bei einzelnen Artikeln schnell zu erkennen. Wir werden konzentrieren uns hierbei ausschließlich auf die Einführungs- und Rückgangphase, die ein Risikomanagement erfordern.

KPIs während Produkteinführung

Wie bereits erwähnt, empfiehlt es sich, neue Produkte nach Möglichkeit über lokale Lieferanten einzuführen, da diese in der Regel flexibler sind und geringere Mindestabnahmemengen verlangen. In dieser Phase sollte insbesondere darauf geachtet werden, wie gut die Bestellmengen durch die aktuellen Prognosen abgedeckt sind. Zusätzlich sollte man beobachten, wie sich der Kundenstamm wöchentlich entwickelt – also ob für einen bestimmten Artikel Woche für Woche Kunden gewonnen oder verloren werden. Ein kontinuierlicher Kundenverlust in der Einführungsphase kann ein Warnsignal darstellen.

KPIs während der Rückgangsphase

Auch in der Rückgangsphase eines Produkts ist es essenziell, die Nachfrage weiterhin aktiv zu prognostizieren. Ein nachlassendes Interesse bedeutet nicht, dass auf eine Planung verzichtet werden kann. Zwei zentrale Kennzahlen sind in diesem Zusammenhang besonders aufschlussreich: die Anzahl der Tage ohne Verkauf und mit Lagerbestand – jeweils sowohl auf Wochen- als auch auf Monatsbasis. Ergänzend dazu ist es hilfreich, die prozentuale Nachfrageveränderung im Wochenvergleich zu erfassen. Diese Indikatoren liefern erste Hinweise darauf, ob Anpassungen in der Beschaffung notwendig sind.

Wer noch tiefer in die Analyse einsteigen möchte, kann weitere Messgrößen einbeziehen. Dazu gehören unter anderem die Anzahl der Bestellzeilen pro Artikel, die verfügbare Lagerabdeckung, die Differenz zwischen geplanten Verbrauchsmengen (CMC) und dem tatsächlichen Bedarf, das Verhalten gleichwertiger Artikel, Nachfolgeartikel, Berücksichtigung von ABC, Nachfragemuster oder Artikel, die ich auf Anfrage verwalte und einen hohen CMC habe. Wie Sie sehen können, gibt es viele Aspekte, die man messen kann, um die Produktveralterung zu minimieren.

Fazit: Was hilft zur Vermeidung von Produktveralterung?

Zum Abschluss die wichtigsten Punkte zur Risikominimierung

- Saisonalität des Produkts berücksichtigen. Durchschnittswerten sind nicht geeignet, um effizient zu sein und Veralterung zu vermeiden.

- Werbeaktionen: Bedarfsprognosen müssen um Werbe- und Marketingaktionen ergänzt werden.

- Produktlebenszyklus beachten: Die Beschaffung sollte sich der jeweiligen Phase des Produktlebenszyklus orientieren.

- Geplante Auslistungen: Frühzeitig reagieren – wenn ein Produkt im Juni ausläuft, sollte nicht für Dezember bestellt werden.

- Sicherheitsbestände nach Produktgruppen: Präzisere Steuerung ermöglicht reduzierte Lagerwerte.

- Multi-Lieferanten-Option: Bietet mehr Verhandlungsspielraum und mehr Flexibilität

FAQs zu Obsoleszenz & Obsoleszenzmanagement

Was bedeutet Obsoleszenz in der Bestandsmanagement?

Obsoleszenz tritt auf, wenn gelagerte Produkte ihre Relevanz oder Nachfrage auf dem Markt verlieren, was zu unnötigen Lagerkosten und zu Wertverlusten führt. Sie wird unter anderem durch Überbestände, veränderte Kundenpräferenzen oder technologische Entwicklungen verursacht.

Welche Faktoren sollten bei der Entscheidung zwischen lagergeführten und nicht-lagergeführten Artikeln berücksichtigt werden?

Die Entscheidung hängt von mehreren Faktoren ab, wie z.B. der Häufigkeit der Verkäufe, der Stabilität der Nachfrage, der Gewinnspanne und der Möglichkeit, Produkte an den Lieferanten zurückzugeben. Die Lagerhaltung ist ideal für Produkte mit hoher Nachfrage, während die Bestellung auf Anfrage eher für Artikel mit unsicherer oder rückläufiger Nachfrage geeignet ist.

Was sind die wichtigsten Phasen des Produktlebenszyklus und ihre Auswirkungen auf die Beschaffung?

- Einführung: Die auftragsbezogene Bestellung wird empfohlen, um das Risiko zu minimieren.

- Reifephase: Dies ist das stabilste Stadium, ideal für die Anwendung von Optimierungsstrategien wie EOQ.

- Rückgang: Es ist von entscheidender Bedeutung, das Servicelevel zu senken und die Beschaffung zu verlangsamen, um Überbestände zu vermeiden.

Welche Kennzahlen helfen, Trends einer sinkenden Nachfrage zu erkennen?

Einige Indikatoren sind die Anzahl der Tage ohne Verkauf mit verfügbarem Bestand, der prozentuale Verlust der wöchentlichen Nachfrage und eine Bestandsabdeckung von mehr als zwei Abdeckungszeiträumen plus Sicherheitsbestand. Diese Daten erfordern ein schnelles Handeln, um die Beschaffung anzupassen und Verluste zu minimieren.

Wie können Unternehmen langsam drehende und veraltete Bestände verwalten?

Unternehmen können Lagerbestände mit geringer Umschlagshäufigkeit verwalten, indem sie Artikel mit geringer Nachfrage anhand von Indikatoren wie unverkauften Tagen und Überdeckung identifizieren. Wenn ein negativer Trend festgestellt wird, sollten die Beschaffungsmengen reduziert, Rabatte oder Werbeaktionen durchgeführt werden, um den Bestand zu liquidieren, und für Produkte mit rückläufiger Nachfrage sollten auftragsbezogene Managementmodelle verwendet werden. Darüber hinaus tragen die Erkundung alternativer Vertriebskanäle wie Outlets und die Erstellung dynamischer Prognosen dazu bei, Verluste zu minimieren und das Bestandsmanagement zu optimieren.