Inhaltsübersicht

Inhaltsübersicht- Tipps für eine optimale Bestandsplanung

- Definition und Schnittstellen

- Anforderungen an ein effektives Bestandsmanagement und mögliche Schwachstellen

- Bestandsplanung Schritt für Schritt

- Lagerbestandsverlauf: Theorie und Praxis

- Methoden der Bestellmengenplanung

- Sicherheitsbestandsplanung und Lagerabgangsverteilung sowie Frühwarnsysteme und Risikomanagement

- Bestandsplanung bei mehreren Lagerorten (mit Logistik)

- Bestandsplanung hinsichtlich eines konkreten Produktlebenszyklus

- Bestandsplanung mit Hilfe unserer Software Lösung Slim4

- Literaturhinweise

Definition und Schnittstellen

Was ist ein Bestand und wie setzt er sich zusammen?

Wörtlich meint Bestand die vorhandene Menge eines Gegenstandes oder das Fortbestehen von etwas. Im wirtschaftlichen Kontext ist damit eine wichtige Größe der betrieblichen Lagerhaltung gemeint. Der Bestand beziffert die vorhandene Menge eines Produktes, die in einem Unternehmen zu einem spezifischen Zeitpunkt real verfügbar oder buchhalterisch erfassbar ist.

Was versteht man unter Planung?

Planung bezeichnet die kognitive Fähigkeit, die eigenen Handlungen bewusst so zu gestalten, dass sie das Erreichen eines gewählten Zieles wahrscheinlich machen. Der Entscheidungsprozess, der zur Wahl bestimmter Handlungen führt, baut dabei auf eine vorangehende Phase der Informationsbeschaffung auf. Die Intention jeder Planung ist es, einen effektiven Umgang mit sämtlichen Ressourcen zu gewährleisten.

Was ist der oft erwähnte Lieferbereitschaftsgrad (Servicegrad)?

Der Lieferbereitschafts- oder Servicegrad gibt an, wie hoch die Lieferfähigkeit eines Lagers ist. Er bestimmt auch die Höhe des Sicherheitsbestandes. Der Sicherheitsbestand stellt einen absichtlich erzeugten „Überschuss“ im Lager dar, der dazu da ist, Unsicherheiten bei der Prognose der Bedarfsmenge auszugleichen. Liegt der Lieferbereitschaftsgrad bei unter 100%, ist das Lager nicht definitiv sofort lieferungsfähig. Auf der anderen Seite bedeutet eine Steigerung des Lieferbereitschaftsgrades eine Erhöhung der Lagerkosten. Da diese Kosten bei einem Lieferbereitschaftsgrad von 100% unverhältnismäßig hoch sind, begnügen sich viele Unternehmen mit einem Lieferbereitschaftsgrad zwischen 90 und 98%.

Schnittstellen, die die Bestandsplanung beeinflussen

Ist ein Arbeitsvorgang zu komplex, um von einer organisatorischen Einheit (bspw. einer Person oder Abteilung) allein erledigt zu werden, wird er in Teilaufgaben zerlegt und diese an verschiedene Einheiten delegiert. Durch derartige Funktionsteilungen entstehen Schnittstellen zwischen den beteiligten Einheiten. Bei der Übergabe von Material oder Informationen an einer Schnittstelle kann es zu einer Vielzahl von möglichen Problemen kommen. Unklare Verantwortlichkeiten, Abteilungsegoismen, Kommunikationsprobleme, inkompatible Datenverarbeitungsysteme der verschiedenen Abteilungen und Doppelarbeit sind unter anderem zu nennen. Entscheidungen müssen in der Hierarchie nach oben gereicht, in andere Abteilungen verlagert und dann wieder nach unten gegeben werden. Es ist klar, dass das viel Zeit kostet. Schnittstellen sollten deshalb nach Möglichkeit auf das notwendige Minimum reduziert oder in Nahtstellen umgewandelt werden. Damit ist gemeint, dass die entsprechenden Vorgänge engmaschig bearbeitet werden, indem eine bewusste und geplante Übersetzung des Materials und Informationen von Einheit zu Einheit stattfinden. Das kann erreicht werden, indem die Aufbauorganisation so verändert wird, dass sie sich verstärkt an den Geschäftsprozessen orientiert oder indem die einzelnen Abläufe selbst optimiert werden. Die Logistik ist die Abteilung, die diese Prozesse koordiniert.

Anforderungen an ein effektives Bestandsmanagement und mögliche Schwachstellen

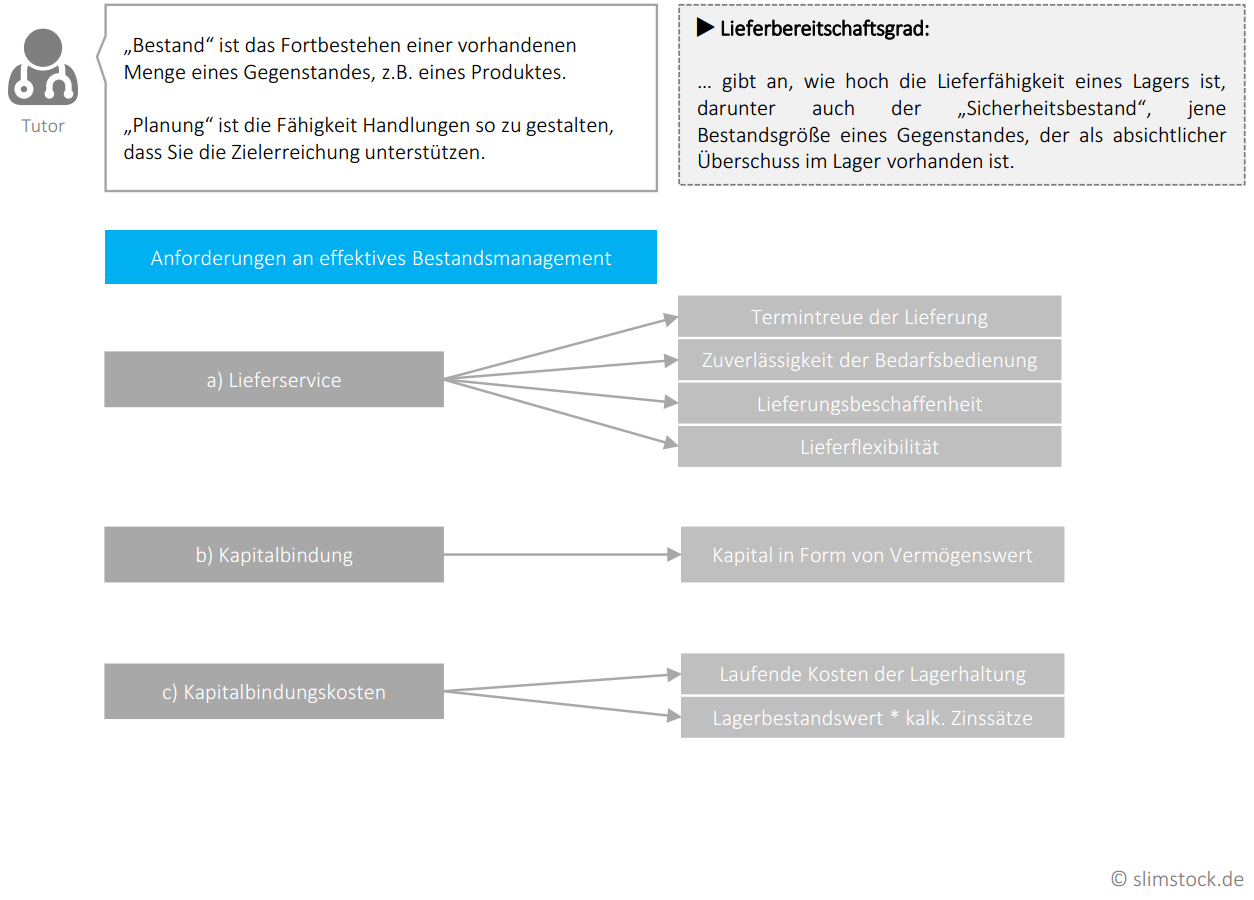

Die Effektivität des Bestandmanagements wird in erster Linie durch die drei messbaren Größen Lieferservice, Kapitalbindung und Kapitalbindungskosten ermittelt. Der Lieferservice umfasst vier Qualitäten, die Kunden bei einer Lieferung einfordern: Termintreue meint den Zeitraum vom Moment der Bestellung des Kunden bis zum Erhalt der Ware. Lieferzuverlässigkeit beziffert die Wahrscheinlichkeit, mit der eine Bestellung aus dem Lagerbestand bedient werden kann. Die Lieferungsbeschaffenheit hält den Präzisionsgrad fest, das heißt, den Zustand einer Lieferung sowie Art und Menge. Die Lieferflexibilität eines Distributionssystems wird bestimmt durch den Informationsaustausch und die Liefer- und Auftragsmodalitäten.

Der zweite Faktor Kapitalbindung bezeichnet die Tatsache, dass ein Teil des Kapitals eines Unternehmens in aller Regel in Form von Vermögensgegenständen oder Beständen gebunden ist. Es ist also nicht liquide und steht nicht spontan zur Verfügung. Die Arten der Kapitalbindung können sehr unterschiedlich sein. So kann Kapital sowohl vergleichsweise kurzfristig als auch langfristig gebunden sein. Wenn etwa einem Kunden für das Begleichen einer Rechnung eine Frist von zwei Wochen zur Verfügung steht, gilt der Rechnungsbetrag in dieser Zeit als gebundenes Kapital. Nach der Überweisung durch den Kunden ist es wieder verfügbar und nicht länger gebunden. Kapital kann langfristig gebunden sein, wenn beispielsweise in eine Maschine investiert wird. Um die Anschaffungskosten wieder hereinzuholen, plant das Unternehmen vielleicht mehrere Jahre ein.

Mit den Kapitalbindungskosten, dem dritten Faktor, sind die laufenden Kosten im Bestandsmanagement gemeint. Sie werden aus dem durchschnittlichen Lagerbestandswert und einem kalkulatorischen Zinssatz in Abhängigkeit von anderweitigen potenziellen Verwendungsmöglichkeiten berechnet.

Das Bestandsmanagement hat ein paar generelle Schwachstellen, die man kennen muss. Eine besteht bereits im Vorfeld der eigentlichen Tätigkeiten, denn ein relevanter Teil der Unternehmen in Deutschland betreibt Bestandsmanagement nicht mit ausreichendem Aufwand. Dafür gibt es mehrere Ursachen. Ein grundsätzliches Problem ist das der ausreichenden Transparenz. Aufgrund der Komplexität der Abläufe sind diese nur mit erhöhtem Aufwand in der benötigten Qualität zu handhaben. Ein weiteres generelles Problemfeld besteht bei der Kommunikation und Koordination der Schnittstellen miteinander. Hier ist immer wieder aufs Neue volle Aufmerksamkeit gefordert. Übergreifend lässt sich zunächst also sagen, dass Schwächen im Bestandsmanagement durch bestimmte Prozesse in der Logistik (Controlling) aufgearbeitet bzw. gebessert werden können und sollten. Ebenso wichtig ist es, diese Prozesse kontinuierlich zu aktualisieren.

Logischerweise muss eine Bestellung um die Spanne einer Wiederbeschaffungszeit vor dem Zeitpunkt erfolgen, an dem das Material ausgeht. Eine Reduzierung der (Wieder-) Beschaffungszeit ist durch Absprachen mit dem Lieferanten, beispielweise in Form von Rahmenverträgen oder Kapazitätsbelegung, möglich. Qualitätsaudits sind ein geeignetes Mittel, um dem abnehmenden Unternehmen Gewissheit über Qualitätsstandards zu verschaffen und eine eigene Wareneingangsprüfung verzichtbar zu machen. So erreicht man weitere Kostensenkungen und Zeitreduzierungen. Kürzere Lieferzeiten erhöhen auch die Flexibilität gegenüber Kundenwünschen.

Bestandsplanung Schritt für Schritt

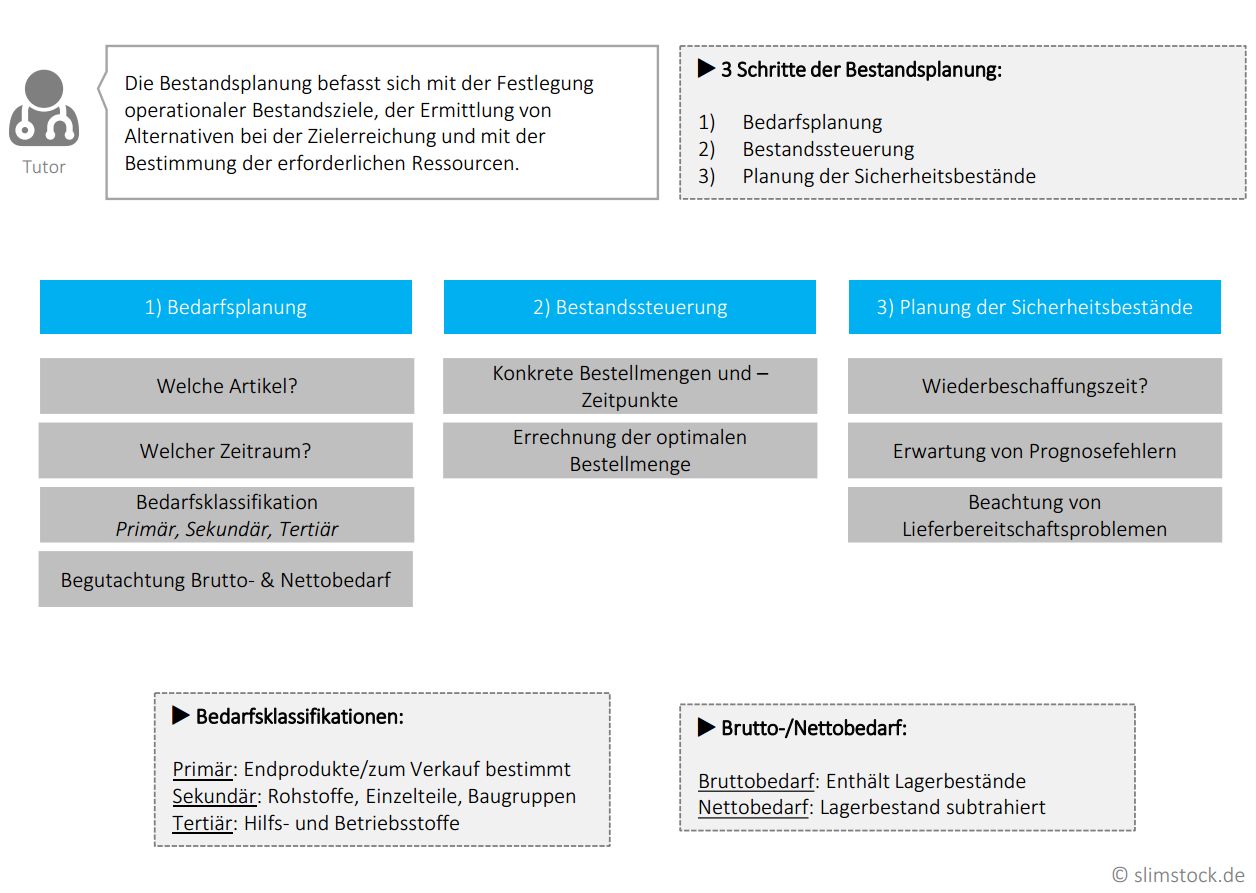

Die Bestandsplanung befasst sich mit der Festlegung operationaler Bestandsziele, der Ermittlung von Alternativen bei der Zielerreichung und mit der Bestimmung der erforderlichen Ressourcen. In der Umsetzung dieser Aufgaben ist die Planung der Lagerbestände der wichtigste Faktor. Das geschieht in Form von:

- Bedarfsplanung

- Bestandssteuerung (Planung von Bestellmengen und -zeitpunkten)

- Planung der Sicherheitsbestände

Bedarfsplanung (grob)

Die Bedarfsplanung legt Leistungsanforderungen der Produktions- und Leistungsstellen eines Unternehmens für einen bestimmten Planungszeitraum. Dabei unterscheidet man zwischen Primärbedarf und Sekundärbedarf. Der Primärbedarf setzt sich zusammen aus den erzeugten Endprodukten und für den Verkauf bestimmten Ersatzteilen. Er wird von externen Faktoren wie Konsumentenverhalten, Jahreszeit und Konjunktur bestimmt und kann nur begrenzt beeinflusst werden. Der Sekundärbedarf ist abhängig vom Primärbedarf. Er bildet sich aus den Rohstoffen, Teilen und Baugruppen, die zur Erzeugung des Primärbedarfs benötigt werden. Der Sekundärbedarf kann anhand technischer Zusammenhänge errechnet werden. Er wird geregelt durch planerische Maßnahmen wie Fahrpläne und Betriebszeitenregelungen und kann durch dispositive Maßnahmen wie Auftrags-, Bestands- und Nachschubdisposition beeinflusst werden.

Bedarfsplanung: Ermitteln der Artikel-Menge und des Zeitraums

Die Bedarfsplanung ermittelt, welche Artikel in welcher Menge in einem bestimmten Zeitraum benötigt werden. Dafür ist eine Klassifikation der verschiedenen Bedarfsarten erforderlich, um danach die verschiedenen Bedarfe festlegen zu können.

Bei einer Klassifikation der Bedarfe nach Ursprung und Erzeugnisebene unterscheidet man zwischen Primärbedarf (Endprodukte und zum Verkauf bestimmte Ersatzteile), Sekundärbedarf (Rohstoffe, Einzelteile und Baugruppen) und Tertiärbedarf (benötigte Hilfs- und Betriebsstoffe).Wenn bei der Klassifikation die Lagerbestände berücksichtigt werden, unterscheidet man zwischen Bruttobedarf (enthält die Lagerbestände) und Nettobedarf (Lagerbestände sind subtrahiert).

Die Bedarfsermittlung stellt durch unterschiedliche Verfahren die anfallenden Bedarfe fest: Die drei meistgebrauchten Methoden sind die deterministische (bedarfsgesteuerte) Bedarfsermittlung, die stochastische (verbrauchsgesteuerte) Bedarfsermittlung und die heuristische Bedarfsermittlung.

Bei der deterministischen Bedarfsermittlung wird der zukünftige Materialbedarf aus Absatz- und Produktionsplänen errechnet. Dazu werden im Rahmen der Bedarfsauflösung die Erzeugnisstrukturlisten des herzustellenden Produkts herangezogen. Daneben bezieht diese Form der Bedarfsermittlung Informationen aus dem kurzfristigen Hauptproduktionsplan, den Durchlauf- und Beschaffungszeiten sowie den Lagerbeständen. Es gibt zwei Arten der deterministischen Bedarfsplanung. Die analytische Methode, bei welcher der Sekundärbedarf anhand der Stückliste eines Produkts errechnet wird, und die synthetische Methode, welche durch Teilverwendungsnachweise ermittelt, wie oft ein Einzelteil in ein Endprodukt eingeht.

Die stochastische Bedarfsplanung kalkuliert anhand des Verbrauchs der Vergangenheit, welche Bedarfsmengen in Zukunft benötigt werden. Der Umfang und die Genauigkeit der Vergangenheitswerte bestimmen die Qualität dieser mathematischen Prognose. Die logische Voraussetzung ist, dass die zur Verfügung stehenden Daten einen Zeitraum von angemessener Länge abdecken. Man kann drei grundlegende Arten von Bedarfsverläufen ausmachen – den konstanten, trendförmigen oder saisonabhängigen Bedarfsverlauf. Dem jeweiligen Verlauf entsprechend wird eine spezifische Form der stochastischen Bedarfsplanung angewendet.

Errechnung der optimalen Bestellmenge

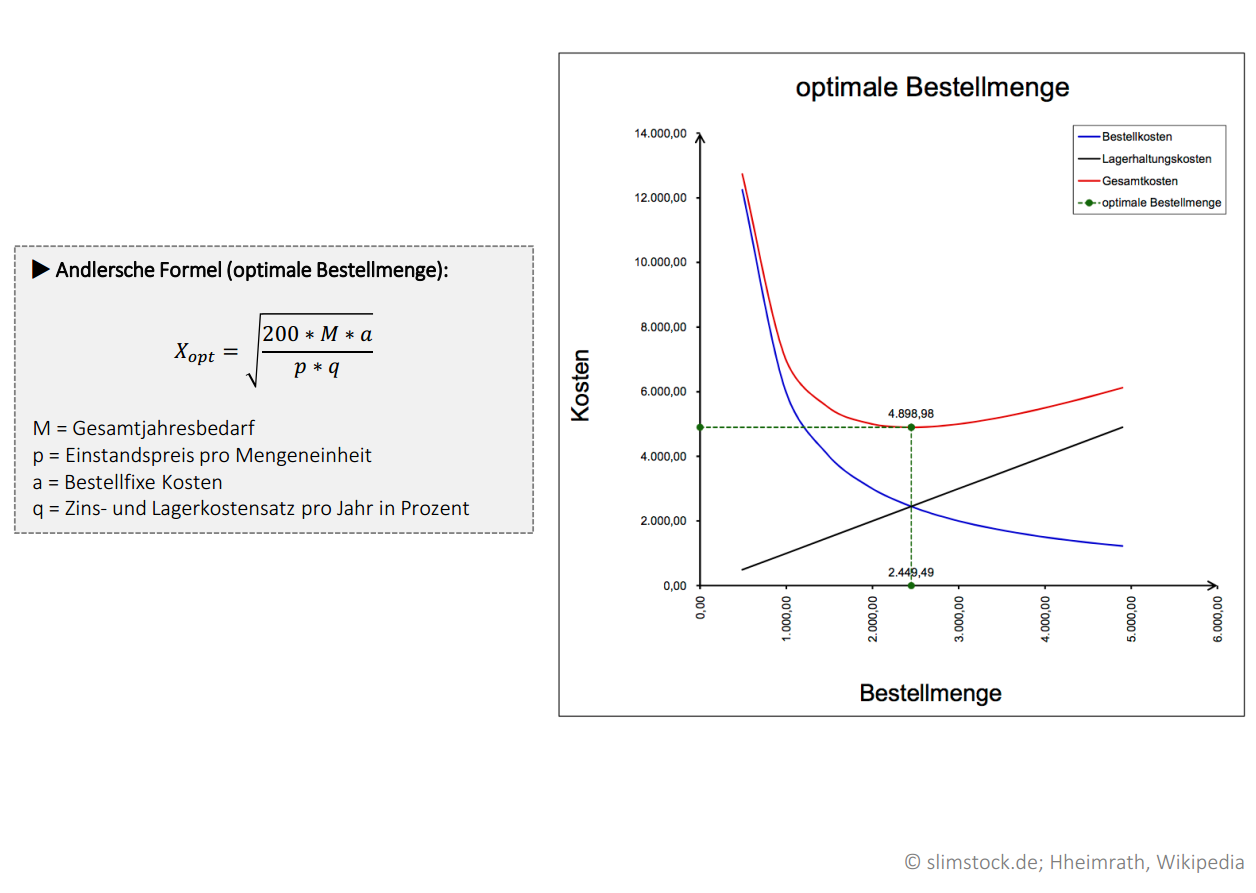

Sind die Rahmenvorgaben durch die Bedarfsplanung gegeben, trifft man in der Bestandssteuerung konkrete Aussagen über Bestellmengen und Bestellzeitpunkte. Als optimale Bestellmenge gilt diejenige, die die geringsten Gesamtkosten verursacht. Außerdem wird in Form konkreter Bestellverfahren festgelegt, an welchem Zeitpunkt und mit welcher Menge das Lager aufgefüllt wird.

Planung der Sicherheitsbestände

Für die Planung der Sicherheitsbestände sind mehrere Einflussfaktoren von kritischer Bedeutung: Es gilt, die Wiederbeschaffungszeit, die zu erwartenden Prognosefehler, die Lieferbereitschaft und die Anzahl der Lager einzukalkulieren, um keine bösen Überraschungen zu erleben.

Je kürzer die Wiederbeschaffungszeit ist, desto niedriger kann der Sicherheitsbestand angesetzt werden. Weil eine solche Verkürzung aber auch höhere Kosten mit sich bringt, ist sie nur dann sinnvoll, wenn der Einsparungseffekt beim Sicherheitsbestand diese wieder ausgleicht.

Ein Prognosefehler ist die Differenz zwischen dem anvisierten Soll der Bedarfsplanung und dem de facto eingetretenen Ist-Wert, die meistens durch zufällige Bedarfsschwankungen entsteht.

Die Lieferbereitschaft kann unterschiedlich gemessen werden. Eine Möglichkeit ist es, den Grad der Lieferbereitschaft als das Verhältnis der Anzahl von Wiederbeschaffungszeiträumen, in denen der Bestand ausreicht, zur Anzahl aller Wiederbeschaffungszeiträume zu bestimmen. Alternativ kann die Lieferbereitschaft als der Prozentsatz der Nachfrage interpretiert werden, der durch den Lagerbestand erfüllt werden kann. Hier ist zu beachten, dass der Einfluss des Sicherheitsbestandes auf die Lieferbereitschaft nicht linear verläuft.

Lagerbestandsverlauf: Theorie und Praxis

Der Lagerbestandsverlauf richtet sich in der Theorie nach der gewählten Variante des Bestellbestandsverfahrens.

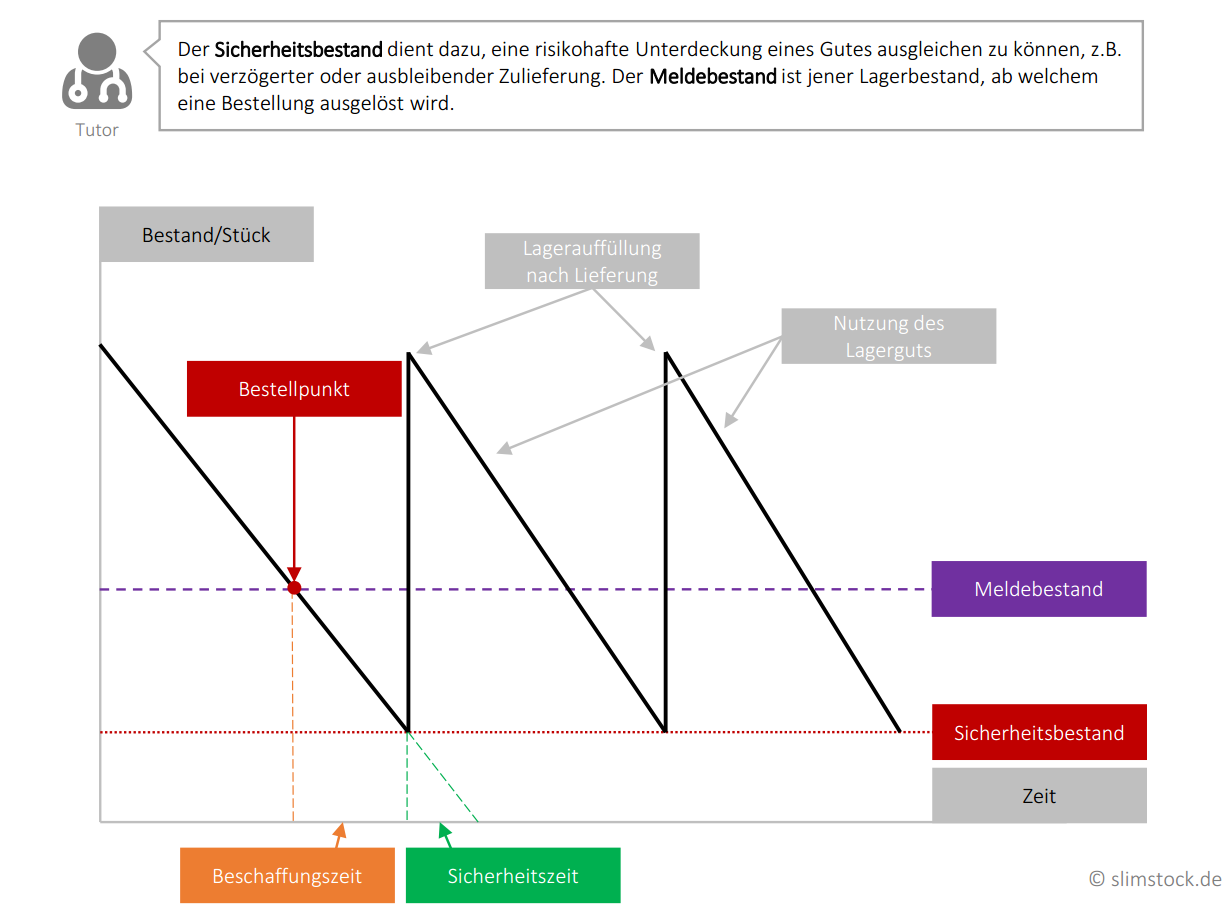

Ein wichtiger Bestandteil des Lagerbestandes ergibt sich aus der Bestellmenge, mit der der Lagervorrat ergänzt wird. Je größer diese ist bzw. desto weniger bestellt wird, desto größer ist der mittlere Lagerbestand (der durchschnittlich im Lager vorhandene Bestand). Der mittlere Lagerbestand würde theoretisch zur Befriedigung der Nachfrage ausreichen, wenn man ebenjene Nachfrage genau vorhersagen könnte. Die am Bestellpunkt ausgelöste Bestellmenge würde am Ende der Wiederbeschaffungszeit genau dann am Lager ankommen, wenn der alte Bestand auf Null gefallen ist. In der Praxis stimmt der tatsächliche Nachfrageverlauf – und damit der Bestandsverlauf – jedoch oftmals nicht mit dem erwarteten bzw. prognostizierten Nachfrageverlauf überein. Auch die geplante Anlieferung der Güter weicht in der Realität oft von den Erwartungen ab. Um diesen Einflüssen zu begegnen, muss ein Sicherheitsbestand vorhanden sein.

Könnte man den Bestandsverlauf mit Gewissheit prognostizieren ergäbe sich graphisch die bekannte, idealtypische „Sägezahnkurve“:

Der hier abgebildete Lagerbestandsverlauf entspricht der klassischen Losformel oder Andler-Formel (engl. EOQ-Formel). Abgebildet ist damit ein deterministisches Modell, welches mehrere idealtypische Annahmen macht: Durch eine unendlich hohe Zugangsgeschwindigkeit steht das gesamte sofort produzierte Los zur Verfügung, sodass das letzte Teil des vorherigen Loses das Lager in dem Moment verlässt, in dem das Lager mit dem neuen Los befüllt wird (vertikale gestrichelte Linien). Der kontinuierliche und gleichzeitig konstante Lagerabgang wurde bereits angesprochen (durchgängige 45° Linien). Man sieht auch, dass hier der Sicherheitsbestand (gestrichelte horizontale Linie) zu keinem Zeitpunkt angegangen wird (die Linie des Lagerabgangs durchbricht die Linie des Sicherheitsbestandes nicht).

Diese Annahmen sind allerdings sehr praxisfern und haben daher in aller Regel nur theoretischen Wert. Es ist nicht besonders realistisch, dass sich der Bedarf vollkommen gleichmäßig über das Jahr verteilt. Zusätzlich ist die klassische Losformel nur für einstufige Fertigung oder stark eingeschränkte mehrstufige Fertigung anwendbar. Dementsprechend muss das Modell an realistischere Voraussetzungen angepasst werden. Das ist in den Modellen zur dynamischen Losgrößenermittlung gemacht worden. Mit diesen können Losgrößen für zeitlich veränderbare Bedarfsmengen ermittelt werden, sodass Faktoren wie Kosten, Produktionszeit und andere optimiert werden können. Die wichtigsten Modelle der dynamischen Losgrößenermittlung im Überblick:

Kapazitäten sind zu berücksichtigen, wenn Ressourcen wie Maschinen, Arbeitskräfte oder andere Faktoren in einer Periode begrenzt sind. In erster Linie sind also Kapazitätsbeschränkungen in der Produktion gemeint. Sie können sich aber auch auf Lagerung, Beschaffung und Finanzierung beziehen. Unkapazitierte Modelle gehen davon aus, dass es in allen genannten Bereichen keine Beschränkungen gibt.

Die Unterscheidung der Produktionsart richtet sich nach dem Merkmal der Prozessuntergliederung. Eine mehrstufige Produktion umfasst mehrere Arbeitsgänge. Es werden also zunächst Zwischenprodukte hergestellt und das finale Produkt entsteht mit dem letzten Arbeitsgang. Bei der einstufigen Produktion wird entsprechend nur ein Arbeitsgang benötigt bzw. es ist nur ein Arbeitssystem beteiligt.

Nachfolgend werden die oben abgebildeten Problemstellungen und Lösungsverfahren erläutert.

Das Wagner-Whitin-Verfahren (1958 entwickelt) ist auch als „Single-Level Uncapacitated Lot Sizing Problem“ (SLULSP) bekannt. Es dient zur exakten Bestimmung der optimalen Losgröße für ein Produkt, dynamischen Nachfragemengen, einstufiger Fertigung ohne Berücksichtigung von Kapazitätsbeschränkungen und bezieht sich auf endlichen Planungshorizont. Eine wichtige Implikation des Wagner-Whitin-Verfahren ist, dass nur dann ein Los aufgelegt wird, wenn der Lagerbestand bei null liegt. Der komplette Bedarf einer Periode wird also vollständig aus der Produktion oder dem Lagerbestand gedeckt werden. Die Nachfrage einer Periode teils aus durch den Lagerbestand und teils durch die Produktion zu decken, ist nicht kostenoptimal. Dieses Modell stellt die Grundlage einer Reihe weiterer heuristischer Modelle dar, etwa des Silver-Meal oder Groff Verfahrens.

Das Afentakis-Verfahren (1987) ist ein heuristisches Verfahren zur Lösung des „Multi-Level Lot Sizing Problem“ (MLLSP). Das Modell geht von mehreren Produkten, dynamischen Nachfragemengen, einer mehrstufigen Erzeugnisstruktur und von der Möglichkeit, mehrere Produkte pro Periode zu beziehen, aus. Der Planungshorizont wird hier schrittweise um eine Periode erweitert. In jedem Planungsschritt werden die Losgrößen aller Erzeugnisse aufeinander abgestimmt (periodenorientierte Dekomposition). So kann einer Verschlechterung der Prognosegenauigkeit entgegengewirkt werden. Ein noch bedeutenderer Vorteil ist darin zu sehen, dass in einer rollierenden Planung immer nur die dem Planungszeitpunkt am nächsten liegenden Lose freigegeben werden können. Die Veränderung von Planungsdaten zukünftiger Perioden führt damit nicht zu veränderten Planvorgaben für bereits freigegebene Fertigungsaufträge.

Die Dixon-Silver-Heuristik (1981) ist ein Lösungsverfahren für das „Capacitated Lot Sizing Problem“ (CLSP). Es stellt bei einer sukzessiven Festlegung der Losgrößen sicher, dass in einer Periode der Bedarf beliebig vieler Produkte gedeckt werden kann, solange die Kapazität ausreicht. Folgende Annahmen werden gemacht: Mehrere Produkte („big bucket“ Modell), dynamische, periodenbezogene Nachfragemengen, eine oder mehrere Ressourcen (die gleichzeitig am selben Auftrag arbeiten), endliche Produktionsgeschwindigkeit, keine Übernahme des Rüstzustandes der Vorperiode. Das besondere an der Dixon-Silver-Heuristik ist, dass sie einen vorausschauenden Effekt bezüglich zukünftiger Kapazitätsschwankungen hat. In jeder Periode wird überprüft, ob verfügbare Kapazitäten zur Beseitigung von Engpässen in späteren Perioden benötigt werden. Jedoch wird dabei nicht berücksichtigt, dass die Festlegung bzw. Veränderung der Größe des aktuellen Loses Auswirkungen auf zukünftige Losgrößen haben kann. Es ist kein exaktes Verfahren zur Bestimmung der optimalen Losgröße.

Das Billington-Verfahren (1983) ist ein Lösungsansatz für das „Multi-Level Capacitated Lot Sizing Problem“ (MLCLSP). Hier werden mehrere Produkte, dynamische Nachfragemengen, eine mehrstufige Erzeugnisstruktur, mehrere Ressourcen, eine endliche Produktionsgeschwindigkeit, die Möglichkeit zur Herstellung mehrerer Produkte pro Periode („big bucket“ Modell) und keine Übernahme eines Rüstzustandes aus der Vorperiode vorausgesetzt. Die Problemlösung basiert hier auf einer Zerlegung des mehrstufigen Prozesses in zwei einstufige Problemstellungen, die nacheinander gelöst werden. Die Festlegung einer Losgröße für ein Produkt auf der ersten Stufe zieht eine Änderung des Sekundärbedarfs eines Produkts auf der zweiten Stufe nach sich – deshalb muss für diese Festlegung hinsichtlich beider Endprodukte geprüft werden, ob Kapazitätseinschränkungen entstehen. Sind die Lose für die Endprodukte bekannt, steht auch die Höhe der Nachfrage für die zweite Stufe fest.

Methoden der Bestellmengenplanung

Die optimale Bestellmenge ist diejenige, welche die niedrigsten Gesamtkosten verursacht. Diese ergeben sich aus Lagerkosten und Beschaffungskosten. Lagerkosten steigen linear mit jedem Bestellvorgang. Je mehr bestellt wird, desto mehr Lagerplatz und auch Personal zum Einlagern wird benötigt. Die Beschaffungskosten setzen sich aus den Materialpreisen, Transport- und Verladekosten, Versicherungen, Zöllen und Steuern zusammen. Beschaffungskosten erzeugen einen degressiven Kostenverlauf – mit steigender Bestellmenge steigen die anfallenden Lagerkosten, aber es entstehen weniger bestellfixe Kosten, da über einen festgelegten Zeitraum eine geringere Anzahl von Bestellungen gemacht wird. Auch innerbetriebliche Aktivitäten im Rahmen einer Bestellung, wie Lieferantensuche und -auswahl, Verhandlungen oder Bestellabwicklung können durch steigende Bestellmenge reduziert werden. Mengenrabatte bei großen Bestellungen sind ebenfalls ein wichtiger Punkt, um Kosten zu sparen. Und auch Fehlmengenkosten können durch die Höhe der Bestellmenge gesenkt werden. Mit der Andler-Formel kann berechnet werden, welches das optimale Verhältnis von Lager- und Beschaffungskosten – und damit die optimale Bestellmenge – ist.

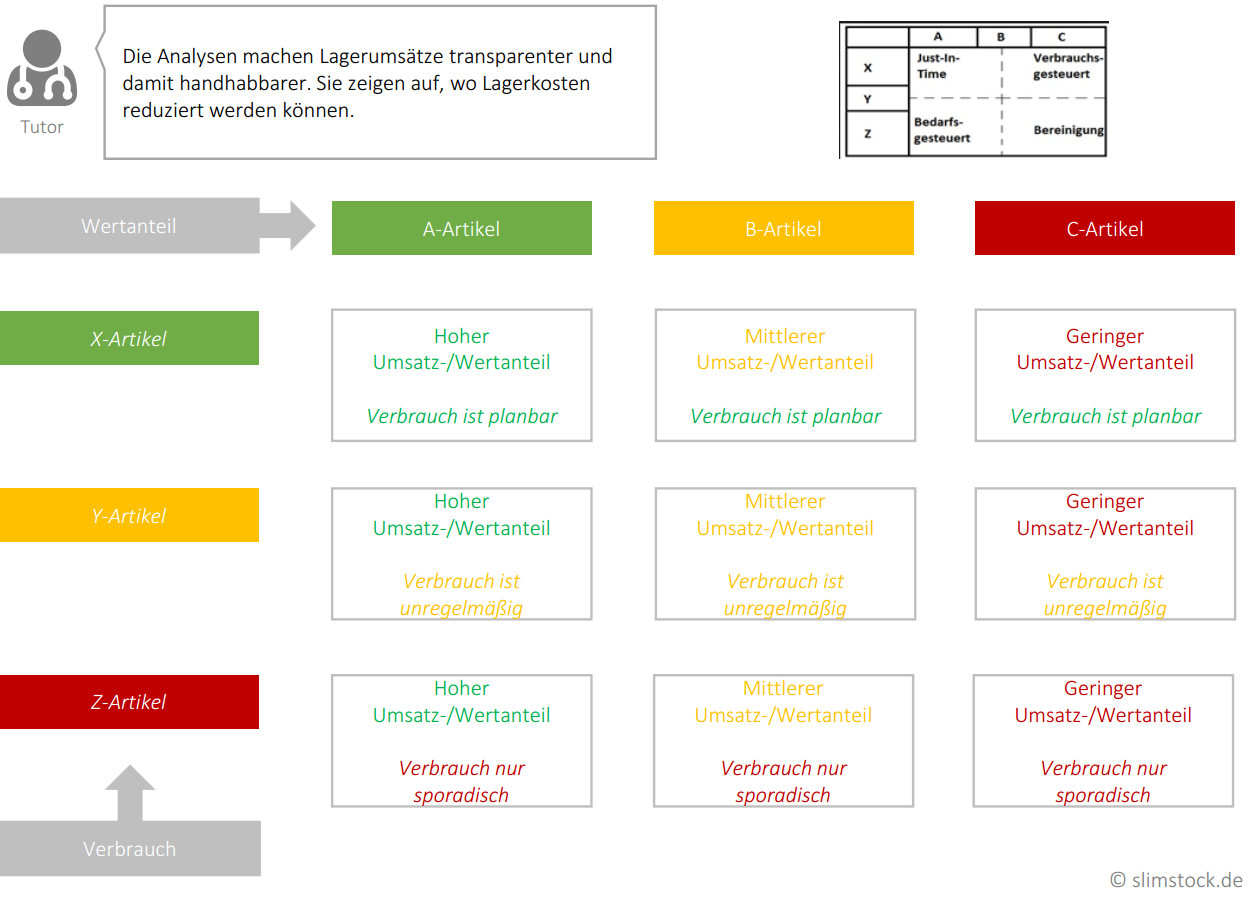

ABC & XYZ – Methode

Die ABC- und die XYZ-Analyse sind Instrumente, die in vielen Bereichen eingesetzt werden. Sie dienen generell dazu, komplexe Zahlen handhabbar zu machen. Im Bestandsmanagement macht die ABC-Analyse den Lagerumsatz transparent und zeigt auf, wo Lagerkosten reduziert werden können. Sie wird durch die XYZ-Analyse ergänzt, die zur Mengensteuerung angewendet wird. Die ABC-Analyse kann als eine alternative Version des bekannten Pareto-Prinzips verstanden werden. Auf das Bestandsmanagement angewendet lautet dieses: 80 Prozent des Bestandes bringen 20 Prozent des Gewinns ein und die restlichen 20 Prozent bringen 80 Prozent (!) ein. Bei der ABC-Analyse werden Bestände in drei Kategorien (A, B, C) aufgeteilt und entsprechend dieses Prinzips bewertet. Vorweg sollte man im Hinterkopf haben, dass die genannten Prozentwerte idealtypisch sind und sich in realen Verhältnissen nie genau so wiederfinden.

Die Elemente der Gruppe A haben eine hohe Bedeutung. Diese Produkte werden stark nachgefragt. Sie haben meist günstige Preis- und Lieferbedingungen und verlassen das Lager nach kurzer Zeit wieder. Sie machen jedoch mit ca. 80 % den größten Anteil des Lagerumsatzes aus und nehmen nur 20 % des Bestandes in Anspruch.

Die Gruppe B hat mittlere Bedeutung und liefert analog einen mittelmäßigen Ergebnisbeitrag. Sie besteht in 30 % des Bestandes und generiert 15 % des Umsatzes.

Die Gruppe C ist von geringer Bedeutung und generiert 5 % des Umsatzes. Mit ca. 50 % Anteil am Bestand ist dies die größte Gruppe, deren Teile aber nur in niedriger Menge im Lager vorhanden sind, um Kosten zu sparen.

Der Nutzen einer ABC-Analyse ist nicht zu unterschätzen. In den letzten Jahren hat sie zusätzlich an Bedeutung gewonnen, da immer mehr Unternehmen ihre Lagerkapazitäten reduzieren und stattdessen eine Just-in-time Anlieferung bevorzugen.

Im Rahmen einer XYZ-Analyse werden Güter oder Artikel in Bezug auf ihren Verbrauch bzw. ihre Umsatzregelmäßigkeit kategorisiert. Diese Analyse zeigt auf, wann welche Güter sinnvoll eingekauft werden sollten. Dazu werden die empirischen Daten ausgewertet, die die Verbrauchsverläufe in einem bestimmten Zeitraum darstellen. Konkret geschieht dies, indem der Variationskoeffizient (VK) oder relative Standardabweichung eines Artikels ermittelt wird. Er wird mithilfe des Mittelwerts des Verbrauchs berechnet. Auf dieser Grundlage teilt man die Artikel in die Kategorien (X, Y, Z) auf.

Der Kategorie X (VK 0-25 %) werden Teile mit konstanter Verbrauchsrate zugeordnet. Zur Kategorie Y (VK 25-50 %) gehören Teile mit unregelmäßigem, oft saisonalem Verbrauch. Die Kategorie Z (ab VK 50 %) klassifiziert Teile, die einen stark schwankenden Verbrauch zeigen.

Die Kombination der Erkenntnisse aus ABC- und XYZ-Analyse liefert einen zusätzlichen informativen Mehrwert. Es ergeben sich neun differenziertere Klassifizierungen. Denn offensichtlich sind AX, BY, CZ informativer als A oder X allein usw. dies zeigt sich besonders bei Kombinationen, die kontrovers erscheinen, wie etwa AZ (hoher Umsatz plus stark schwankender Verbrauch). Die so erkennbaren Schwierigkeiten können in weiteren Schritten angegangen werden, hin auf dem Weg zu einem optimalen Bedarfsmanagement.

Kubus-Analyse

Die Kubus-Analyse ist eine Erweiterung der ABC/XYZ-Analyse, die die zeitliche Komponente hinzuzieht (z.b. Umschlagshäufigkeit, Durchlaufzeit, Wiederbeschaffungszeit).

Sicherheitsbestandsplanung und Lagerabgangsverteilung sowie Frühwarnsysteme und Risikomanagement

Der Sicherheitsbestand dient dazu, Abweichungen zwischen dem geplanten und dem tatsächlichen Bestandsverlauf auszugleichen. Vor allem sollen out-of-stock Situationen und Fehlmengenkosten vermieden werden. Diese entstehen aufgrund falscher Informationen oder irgendwie beschädigter Ware, Verbrauchsabweichungen, Lieferterminabweichungen oder Liefermengenabweichungen. Als Ziel der Sicherheitsbestandsplanung wird ein bestimmter Grad der Lieferbereitschaft (Servicelevel) angestrebt, bei gleichzeitiger minimaler Höhe aller Lagerbestände.

Die Höhe des Sicherheitsbestands wird anhand der Lagerabgangsverteilung oder auf Grundlage der Verteilung der Prognosefehler ermittelt. Die Lagerabgangsverteilung kann durch die Zeitreihe vergangener Lagerabgänge bestimmt werden. Bedarfe in mittlerer Höhe mit konstanten Lagerabgangsraten treten generell am häufigsten auf. Extrem niedrige oder hohe Bedarfe dagegen sind selten. Es sollte daher ein Verteilungstyp verwendet werden, der sich den Vergangenheitswerten nach am besten eignet – in der Regel schwanken die Abgänge normalverteilt um den mittleren Bedarf, aber auch eine Exponentialverteilung oder eine logarithmische Normalverteilung sind mögliche Verteilungstypen. Die unterschiedlichen Verteilungstypen sind jeweils an spezifische statistische Beziehungen geknüpft. Die Wahl des Lagerhaltungsmodells, mit dem der Sicherheitsbestand exakt bestimmt werden kann, richtet sich nach dem Verteilungstyp.

Risikomanagement hat in den letzten Jahren, bedingt durch die ökonomischen Krisen der jüngeren Vergangenheit, an Bedeutung und Struktur deutlich zugenommen. Die ursächliche Zunahme von Risikopotential lässt sich u.a. an folgenden Faktoren exemplarisch ausmachen: Verstärkte Deregulierung der Märkte, Regulatorische Anforderungen, Anstieg des Preis-, Qualitäts- und Wettbewerbsdruck auf globalisierten Märkten, zunehmender Einsatz von modernen Informations- und Kommunikationstechnologien bzw. technologischer Fortschritt. Hinzu kommen politische Reaktionen, die letztlich neue rechtliche Rahmenbedingungen schaffen – für Deutschland ist das KonTraG (Gesetz zur Kontrolle und Transparenz im Unternehmensbereich) zu nennen, das seit 1998 in Kraft ist. Die Planung, Steuerung und Kontrolle von Risiken zielt darauf ab, selbige zu minimieren, um Unternehmensziele nicht zu verfehlen. In einem ersten Schritt erfolgt eine Risikoanalyse. Hier geht es darum, Risiken zu identifizieren und ihre Eintrittswahrscheinlichkeit sowie Schadenshöhe einzuschätzen. In der anschließenden Risikoplanung evaluiert das Unternehmen die eigenen Handlungsmöglichkeiten. Auch Folgeeffekte werden betrachtet, da verschiedene einzelne Risiken häufig zu einer Kettenreaktion führen können, die bestandsbedrohend ist. Dann werden die geplanten Maßnahmen im Rahmen der Risikosteuerung und -kontrolle durchgeführt und kontrolliert. Die Risikokommunikation begleitet diesen Prozess, um den Fluss aller relevanten Informationen zu gewährleisten und das Risikobewusstsein im Unternehmen aufrechtzuerhalten.

Ein Frühwarnsystem ist Teil des Risikomanagements. Es dient der frühzeitigen Erkennung von verdeckt vorhandenen Risiken, welche in absehbarer Zeit zu realen Problemen oder Bedrohungen werden können. Die Teilaufgabe der Frühwarnung knüpft an die Prognoseerstellung an, da auch hier möglichst frühzeitig planungsrelevante Daten zur Verfügung stehen sollen bzw. müssen. Ist dies der Fall, können Maßnahmen zur Abwehr oder Milderung jener Risiken eingeleitet werden. Die Maßnahmen des Frühwarnsystems werden häufig von Unternehmensberatern umgesetzt. Frühwarnsysteme bringen naturgemäß einen Zeitvorteil bei dem Erkennen und Warnen vor Risiken, müssen aber aus dem gleichen Grund einen Nachteil bei der Informationsqualität in Kauf nehmen – das zukünftige Geschehen ist natürlich nie exakt prognostizierbar. Je weiter man in die Zukunft schaut, desto unsicherer ist demnach die Prognose.

Bestandsplanung bei mehreren Lagerorten (mit Logistik)

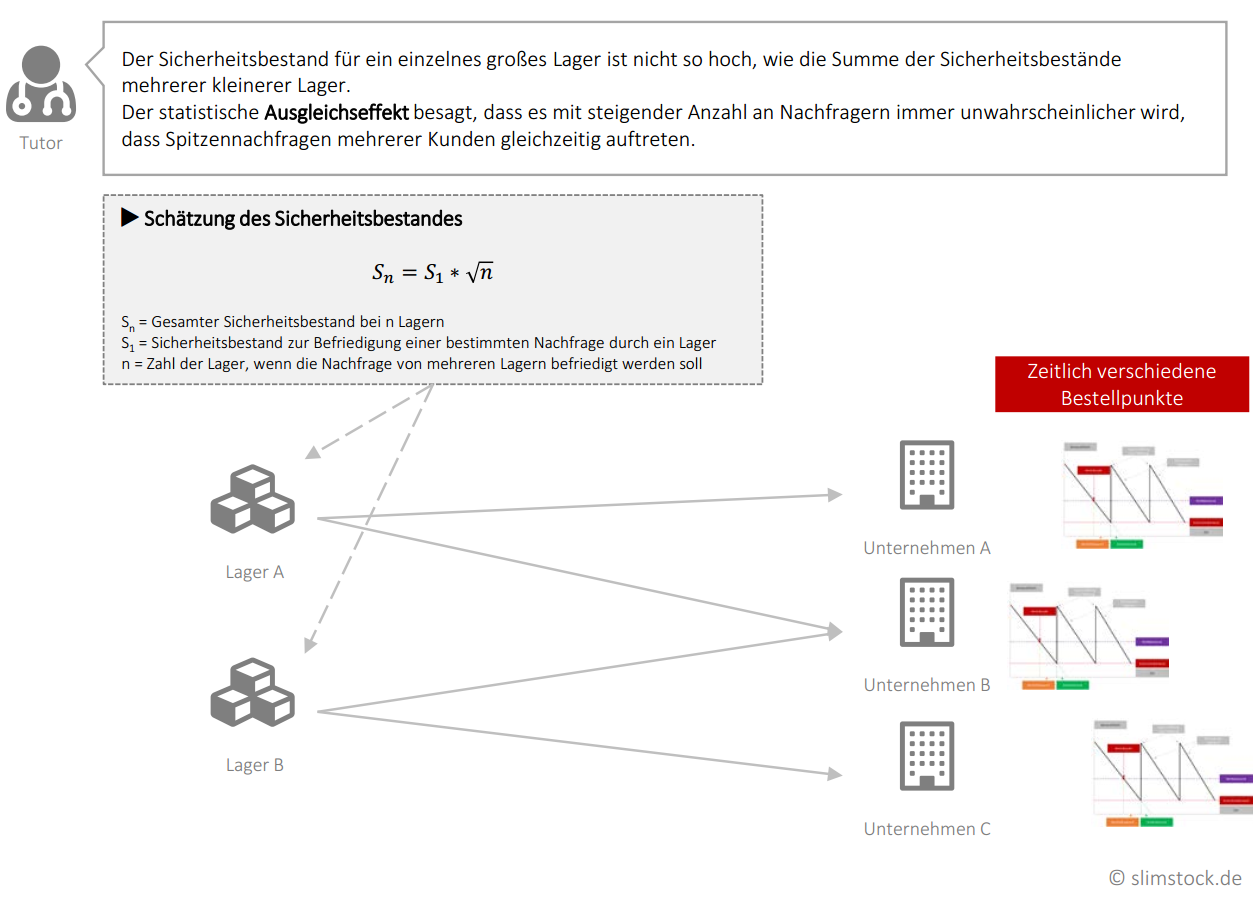

Der Zusammenhang zwischen Lagerhaltungskosten für den Sicherheitsbestand und der Anzahl der Lager muss bei der Entscheidung berücksichtigt werden, ob ein Artikel zentral von einem Lager oder dezentral ausgeliefert werden soll. Dabei hängt die Höhe des Sicherheitsbestands von der Gesamtanzahl der Lagerhäuser ab, aus denen ein bestimmter Artikelbedarf befriedigt werden kann. Wegen des sogenannten Ausgleichseffekts kann man davon ausgehen, dass mit steigender Anzahl von Nachfragern die Wahrscheinlichkeit abnimmt, dass die von ihnen verursachten Höchstbedarfe zusammenfallen. Es ist nicht davon auszugehen, dass die Spitzennachfragen mehrerer Kunden gleichzeitig bedient werden müssen. Aufgrund dieses Effekts ist der erforderliche Sicherheitsbestand für ein einzelnes, großes Lager, nicht so hoch, wie die Summe der Sicherheitsbestände mehrerer kleiner Lager.

Die Veränderungen des Sicherheitsbestandes bei einer Änderung der Anzahl der Lager kann mit der Standardabweichung des Prognosefehlers berechnet werden. Sind die Nachfragen von zwei Lagern statistisch unabhängig voneinander, kann die einzelnen Varianzen, welche die Streuung der Prognosefehler kennzeichnen, beider Lager summiert werden. Der Effekt einer Erhöhung der Lageranzahl auf den Sicherheitsbestand lässt sich mit folgender Formel schätzen:

Sn = S1 ∙ √n

S1 = Sicherheitsbestand zur Befriedigung einer bestimmten Nachfrage durch ein Lager

n = Zahl der Lager, wenn diese Nachfrage von mehreren Lagern befriedigt werden soll

Sn = gesamter Sicherheitsbestand bei n Lagern.

Auch das Konzept der selektiven Lagerhaltung ist in diesem Kontext relevant. Dessen Grundgedanke ist, dass nicht Güter eines logistischen Systems gleich behandelt werden können oder müssen. Auch wenn es um die Lagerung eines Produkts geht, ist die letztlich entscheidende Frage die nach der Wirtschaftlichkeit. Dahingehend betrachtet, ist ein Produkt dann lagerfähig, wenn die Fehlmengenkosten infolge einer Nichtlagerung größer sind als die Kosten, die durch eine Lagerung entstehen. Weitere wichtige Kriterien sind die Verbrauchsstruktur und das Volumen/Wert-Verhältnis. Bei regelmäßiger Verbrauchsstruktur ist eine einsatzsynchrone Anlieferung anbracht, bei einem schwankenden Verbrauch die Lagerung und bei unregelmäßigem Verbrauch die Einzelbeschaffung im Bedarfsfall. Das Volumen/Wert- oder Artikelmengen/Umsatz-Verhältnis wird durch eine ABC-Analyse transparent.

Bestandsplanung hinsichtlich eines konkreten Produktlebenszyklus

Produkte haben, genau wie Menschen, eine begrenzte Lebenserwartung. Jedes Produkt durchläuft einen Lebenszyklus, der aus fünf Stufen besteht: Einführung, Wachstum, Reife, Sättigung und Degeneration. Jede dieser Phasen erfordert eine andere Strategie.

Auch die Dauer einer jeden Phase ist bei jedem Produkt unterschiedlich. Wachstumskurve und Nachfrage verlaufen stets verschieden, da sie konjunkturellen Einflüssen unterliegen. Generell gelangt eine Vielzahl von Produkten nicht über die Einführungsphase hinaus, sondern tritt geradewegs in die Degenerationsphase ein.

Geht ein Produkt in eine andere Phase über, muss dies durch den Einsatz passender Prognose- und Planungsinstrumente begleitet werden. Solange die Nachfrage zunimmt oder ein gewolltes Niveau stabil bleibt, geht es in erster Linie darum, die Distribution zu managen und die Verfügbarkeit aufrechtzuerhalten. Sinkt die Nachfrage, können verschiedene strategische Maßnahmen ergriffen werden, um gegenzusteuern. Eine Produktvariation ist angebracht, wenn der Umsatz eines Produkts nachlässt. Dabei wird das Produkt an veränderte Kundenwünsche angepasst. Trifft ein Produkt exakt die Wünsche der Konsumenten, wird es zu einem Topseller. Um diesen Zustand aufrechtzuerhalten, müssen Maßnahmen zur Produktoptimierung getroffen werden. Diese reichen von der technischen Weiterentwicklung eines Produkts bis zur Entwicklung und Markteinführung völlig neuer Produkte.

Wenn die Produktvariation nicht den gewünschten Erfolg bringt, ist eine Produkteliminierung meist alternativlos, da das betreffende Produkt sonst schnell Verluste einbringt. Im Folgenden werden die einzelnen Phasen eines Produktlebenszyklus exemplarisch beschrieben.

Wenn ein Produkt in die Einführungsphase geht, muss eine Phase vorangegangen sein, die man Reflexionsphase nennen könnte. Zunächst müssen sich die handelnden Akteure darüber klar werden, ob es Sinn macht, ein bestimmtes Produkt einzuführen – braucht es dieses Produkt oder gibt es bereits 300 ähnliche auf dem Markt?

In der Einführungsphase kommt das Produkt auf den Markt. Zu diesem Zeitpunkt gibt es zwei relevante logistische Fragen. Wieviel und wo werden soll erstmalig eingekauft werden? Dabei müssen zwei mögliche Szenarien vermieden werden. Erstens kann es passieren, dass man nur einen Bruchteil der eingekauften Menge absetzen kann. Zweitens kann die gesamte Menge innerhalb kürzester Zeit ausverkauft sein. In Letzterem Fall können Komplikationen entstehen, weil die Bestellung und Lieferung von Nachschub Zeit in Anspruch nimmt. Da in der Zwischenzeit nichts verkauft werden kann, entstehen Fehlmengenkosten. Es muss deshalb unbedingt darauf geachtet werden, wo man einkauft.

Das Ende der Einführungsphase ist erreicht, wenn das Produkt nach einem gewissen Zeitraum einen bestimmten Umsatz generiert hat. Beispielsweise könnten dies 25000€ innerhalb von 6 Monaten sein. Das Produkt bewegt sich dann in Richtung der Wachstumsphase. Wo genau das Ende der Einführungsphase liegt und wie hoch der erwartete Umsatz ist, muss der Betrieb jeweils selbst bestimmen.

In der Wachstumsphase ist bei jedem Produkt ist die Frage nach dem Nachfragewachstum pro Zeiteinheit von höchstem Interesse. An erster Stelle steht daher, dass das Produkt verfügbar ist. Fehlbestände sind in dieser Phase tödlich. Der Servicegrad hat Priorität vor einer Optimierung der Lager- und Bestellkosten. In dieser Phase ist die Prognose auf Basis von Daten möglich und wichtig. Zuvor wurde die Prognose auf Grundlage qualitativer Modelle (Marktkenntnis, Bauchgefühl) erstellt. In der Wachstumsphase stehen mehr Daten zur Verfügung und man geht von einem (noch) steigenden Bedarf aus. Hier ausschließlich auf die Werte der Vergangenheit zu schauen, reicht für eine angemessene Prognose nicht aus. Ähnliches gilt für die Festlegung der Bestellmenge.

Die anschließende Reifephase ist logistisch am simpelsten. Die Nachfragemuster bewegen sich theoretisch um einen bestimmten Mittelwert, was die Verwendung einfacher Prognosemodelle begünstigt. Jedoch unterscheiden sich die Lagerplanung, -smodelle und Bestellparameter im Vergleich zur Wachstumsphase und müssen entsprechend angepasst werden.

In der Sättigungsphase nimmt die Nachfrage ab, was die notwendige Prozesssteuerung wieder komplexer macht. Die Optimierung der Losgrößen, des Sicherheitsbestands und des Servicelevels beinhalten das Risiko, nicht mehr absetzbare Warenbestände zu schaffen, welche hohe Kosten verursachen. Sind die Grenzen der Nachfrage erreicht, ist der klassische EOQ-Ansatz nicht mehr ausreichend. In dieser Situation kommt das Zeitungsjungen-Modell zum Zug. Der Zeitungsjunge muss jeden Tag darüber nachdenken, wie viele Zeitungen er kaufen will, denn er kann sie später nicht zurückgeben. Zu viele zu kaufen, kostet ihn Geld, aber kauft er zu wenige, hat er Umsatzeinbußen. Dies ist die Perspektive, aus der nun die Bestellgrenze für ein Produkt betrachtet wird.

In der Eliminierungs- oder Degenerationsphase geht es darum, die verbleibenden Mengen schnellstmöglich zum bestmöglichen Preis loszuwerden. Die Eliminierung des Produkts erfolgt physisch (aus dem Lager), administrativ (keine weiteren Bestellungen), kommerziell (nicht mehr sichtbar für Kunden) und finanziell (abschreiben).

Erfahren Sie, in unserem Download Artikel “Produktlebenszyklus-Management”, welche Daten bei der Produkteinführung erfasst werden und wann ein Produkt aus dem Sortiment genommen werden sollte.

Bestandsplanung mit Hilfe unserer Software Lösung Slim4

Slimstock ist als Lieferant von Spezialsoftware für Prognose, Bedarfsplanung, Bestandsoptimierung und Verkaufsunterstützung führend in Europa. Auf Grundlage der Bedarfsprognose, des gewünschten Servicegrads, der Mindestbestellmengen und der Lieferzeit des Artikels (oder der Artikelgruppe) berechnet Slim4 den Sicherheitsbestand, Meldebestand und den Einkaufsplan für die kommenden zwölf Monate. So werden Bestellverfahren deutlich vereinfacht. Den Lieferanten wird eine verlässliche Einkaufsprognose zur Verfügung gestellt. Die folgenden Punkte bilden die Vorteile ab, die Slimstock seinen Partnern in den genannten Bereichen verschafft:

- Slim4 für den optimalen Bestand: Slim4 ist die beste Software-Lösung für die Bestandsplanung. Mit Slim4 senkt die Bestände und steigert parallel den Servicegrad. Eine Senkung der Bestände um 20-30% ist dabei nicht ungewöhnlich. Mit Simulationen kann berechnet werden, wie der gewünschte Servicegrad den Bestand beeinflusst. Verschiedene Erweiterungsmodule passen die Software an die spezifischen Bedürfnisse des Unternehmens an.

- Aktuelle Parameter: Slim4 analysiert ständig den Absatz sämtlicher Artikel und hält fest, in welchem Umfang die Nachfrage der einzelnen Artikel schwankt. Die Parameter werden automatisch für jeden Artikel angepasst. Anhand übersichtlicher Ausnahmeberichte sieht man auf einen Blick, welche Artikel manuell kontrolliert werden müssen und wo eingegriffen werden muss. Die logische Konsequenz ist eine erheblich höhere Wirtschaftlichkeit und bessere Entscheidungen in der Beschaffungsplanung.

- Die ideale Ergänzung für ERP- und Warenwirtschaftssysteme: Slim4 ist als Ergänzung für bestehende ERP-Umgebungen entwickelt worden. Die Software lässt sich schnell implementieren. Bereits nach wenigen Monaten sind die ersten positiven Ergebnisse zu klar erkennbar.

- Nachfrageprognose: Das Absatzmuster ist ein wichtiger Faktor für die Nachfrageprognose zur Bestandsoptimierung. Auf Grundlage des Absatzmusters legt Slim4 die optimale Bestellmethodik fest. Dies geschieht automatisch, sodass sich die Mitarbeiter auf Ausnahmen und Artikel konzentrieren können, die besonderer Aufmerksamkeit bedürfen.

- Höhere Umschlaghäufigkeit: Die Bestellung erfolgt immer auf Grundlage aktueller und korrekter Parameter. Der Bestellprozess ist vereinfacht, weil die Mitarbeiter über die richtigen Informationen verfügen. Das macht das gesamte Unternehmen nicht nur wirtschaftlicher, sondern auch effizienter. Der Bestand sinkt deutlich, das Servicelevel steigt.

- Multi Level-Planung: Slim4 ist nicht auf die Steuerung einzelner Lager beschränkt. Auch für Unternehmen mit mehreren Planungsabteilungen und/oder mehreren Lagern ist Slim4 die ideale Software für die Bedarfsprognose und die Bestandsoptimierung.

Literaturhinweise

Arndt, H. (2015): Logistikmanagement. Wiesbaden 2015.

Bornemann, H. (1986): Bestände-Controlling. Materialfluß-Analyse – Bestände-Management Fallstudien. Wiesbaden 1986.

Hartmann, H. (2002): Materialwirtschaft. Organisation, Planung, Durchführung, Kontrolle. Gernsbach 2002.

Hartmann, H. (2017): Bestandsmanagement und –controlling. Optimierungsstrategien mit Beispielen aus der Praxis. Gernsbach 2017.

Pfohl, H.-C. (2010): Logistiksysteme. Betriebswirtschaftliche Grundlagen. Heidelberg 2010.

Stölzle, W.; Heusler, K.; Karrer, M (2004): Erfolgsfaktor Bestandsmanagement. Konzept – Anwendung – Perspektiven. Zürich 2004.

Tempelmeier, H. (2006): Bestandsmanagement in Supply Chains. Norderstedt 2015.