Table des matières

Table des matières- Réseau logistique : planifier efficacement ses stocks

- Qu’est-ce qu’un réseau logistique ?

- Les principaux composants des réseaux logistiques

- Stratégies pour la conception d’un réseau logistique

- L’impact d’un réseau de distribution efficace

- La planification continue est la clé du succès

- FAQ

Présentation

La conception du réseau logistique, comprenant les sites, le transport et des processus tels que usines, entrepôts et centres de distribution, est cruciale pour l’efficacité de la chaîne d’approvisionnement. Les stratégies clés d’optimisation incluent une configuration optimale du réseau, une planification rigoureuse des stocks pour équilibrer stock et coûts, une éventuelle externalisation logistique et l’usage de technologies avancées comme un WMS et l’automatisation. Un réseau bien conçu réduit les coûts, améliore le service, accroît la flexibilité et renforce la durabilité.

Dans un environnement commercial marqué par l’incertitude, l’efficacité de la Supply Chain est plus importante que jamais. Un facteur clé pour atteindre cette efficacité est la conception et l’optimisation des réseaux de distribution. Ces réseaux permettent aux entreprises de gérer le flux de produits à la fois depuis les usines et depuis les fournisseurs jusqu’au consommateur final. Disposer d’un réseau logistique correctement conçu peut faire la différence entre une opération efficace et une autre qui entraîne des coûts excessifs de stockage et/ou de distribution.

Dans cet article, nous explorerons comment les entreprises peuvent optimiser leurs réseaux de distribution, en nous concentrant sur les aspects ayant le plus grand impact sur la gestion des stocks. De la configuration des entrepôts à l’utilisation de technologies avancées, nous examinerons comment un réseau bien conçu peut contribuer de manière significative à l’amélioration de la performance financière et opérationnelle d’une entreprise.

Qu’est-ce qu’un réseau logistique ?

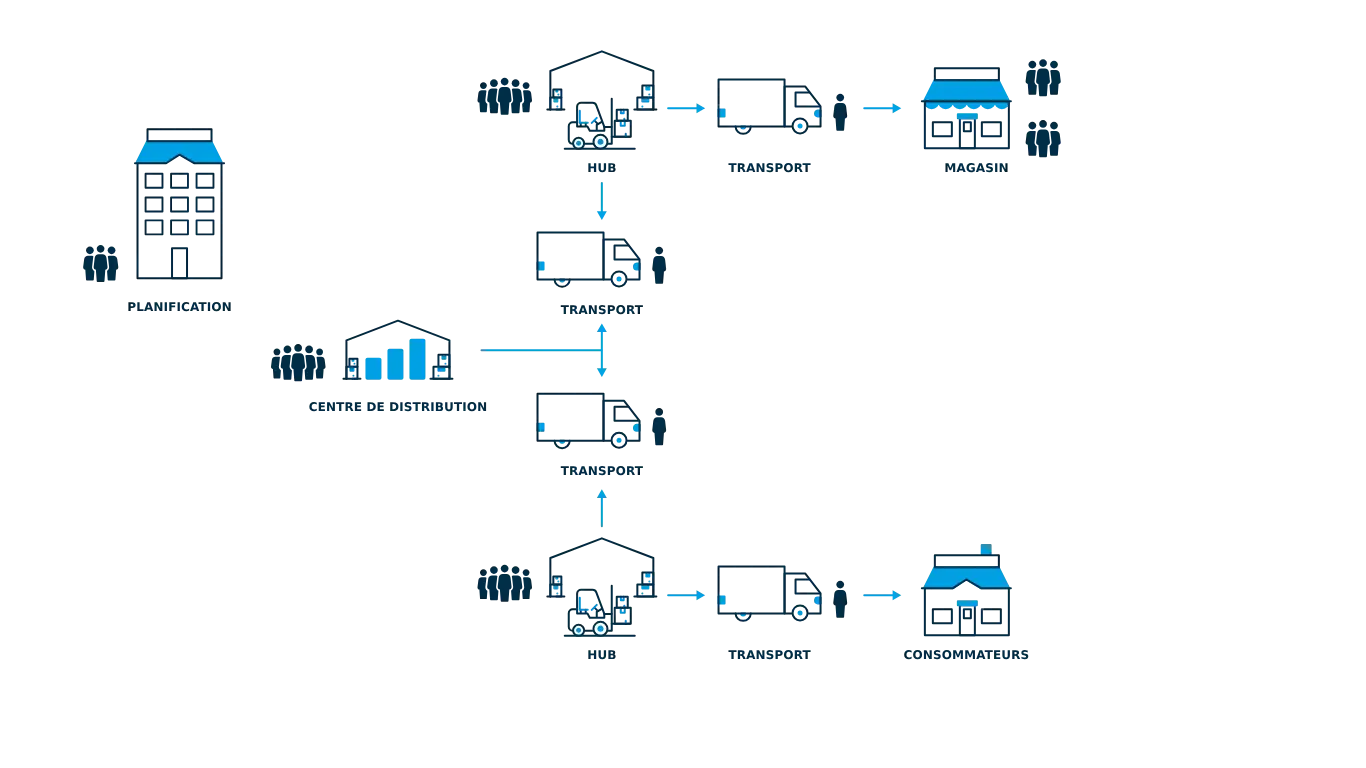

Un réseau logistique est l’ensemble des installations, moyens de transport et processus qui permettent aux produits de circuler du fournisseur au consommateur final. Ce réseau comprend les usines, les centres de distribution, les entrepôts et les magasins, tous interconnectés par des voies logistiques. En outre, le réseau gère également des aspects critiques tels que le transport, la manutention et le stockage des produits.

La conception efficace et fluide d’un réseau logistique est primordiale pour minimiser les coûts et maximiser la disponibilité des produits. Une mauvaise planification peut entraîner une augmentation des coûts de stockage et un excès de stock ou des ruptures qui affectent directement la satisfaction des clients.

Les principaux composants des réseaux logistiques

1. Entrepôts

Les entrepôts sont au cœur de tout réseau logistique. Leur fonction principale est de gérer les déséquilibres entre l’offre et la demande. Le rôle clé d’un entrepôt est le suivant :

- Stockage des produits : Les produits sont stockés jusqu’à ce qu’ils soient nécessaires pour la distribution.

- Consolidation des marchandises : Les produits de différents fournisseurs peuvent être regroupés, permettant une distribution plus efficace vers les points de vente ou les clients.

- Cross-docking : Dans certaines opérations, les produits arrivant dans les entrepôts sont rapidement distribués sans être stockés, ce qui réduit les coûts et les délais d’inventaire.

Selon leurs principales fonctions, on distingue différents types d’entrepôts :

- Entrepôts de consolidation : Les marchandises sont regroupées de différents fournisseurs et distribuées vers divers points de demande.

- Centres d’expédition : Les produits sont reçus des fournisseurs et envoyés directement aux clients, éliminant le besoin de stockage.

- Centres d’approvisionnement des usines : Les matières premières sont stockées prêtes à être utilisées dans la production, alimentant directement l’usine selon les besoins du processus de production.

2. Usines

Les usines sont le point d’origine de la plupart des produits. Lors de la planification des réseaux logistiques, il est important de prendre en compte la gestion des produits dans l’usine. Il existe plusieurs modèles de production, chacun ayant des implications logistiques différentes :

- Production à la commande (Make to Order – MTO) : Les produits sont fabriqués après réception de la commande du client. Bien que cela réduise les coûts d’inventaire, cela peut allonger les délais de livraison.

- Production pour stock (Make to Stock – MTS) : De grands volumes de produits standard sont produits pour être stockés, permettant une livraison plus rapide, mais augmentant les coûts d’inventaire.

3. Centres de distribution

Les centres de distribution (CD) sont des installations où les stocks sont entreposés avant d’être expédiés vers les points de vente ou les clients finaux. L’emplacement du CD est essentiel pour optimiser les délais de livraison et réduire les coûts de transport. Une conception efficace du réseau de distribution peut inclure un ou plusieurs centres de distribution, en fonction de la géographie et de la demande.

4. Points de vente

Les points de vente peuvent être physiques ou numériques. Dans les magasins physiques, il est essentiel de disposer d’un niveau adéquat de stock pour éviter les ruptures, sans pour autant entraîner des coûts excessifs. En e-commerce, la rapidité de livraison est devenue un facteur de différenciation clé, nécessitant une planification précise de la distribution depuis les centres logistiques ou depuis les magasins jusqu’au client final.

5. Transport

Le transport joue un rôle essentiel dans chaque réseau de distribution. L’optimisation des itinéraires et le choix des modes de transport les plus appropriés (camion, avion, train et navire) sont essentiels pour réduire les coûts et garantir une livraison rapide. Dans certains cas, les entreprises peuvent choisir de sous-traiter ces services à des opérateurs logistiques.

Stratégies pour la conception d’un réseau logistique

1. Configuration optimale du réseau

La première étape pour optimiser un réseau de distribution consiste à bien le concevoir. Cela implique de sélectionner l’emplacement géographique des entrepôts, des usines et des centres de distribution, d’allouer les produits aux diverses installations, et de tracer les itinéraires logistiques les plus efficaces. Ce processus doit prendre en compte la demande actuelle et les prévisions de croissance future.

Décisions clés dans la configuration du réseau logistique :

- Nombre et emplacement des entrepôts : Plus une entreprise dispose d’entrepôts, plus elle pourra être réactive, mais les coûts de stockage augmenteront également.

- Taille des entrepôts : La taille doit être adaptée aux exigences du réseau, en garantissant une capacité de stockage suffisante sans générer de coûts inutiles.

- Fonctions des entrepôts : Certains entrepôts servent de centres de consolidation, tandis que d’autres sont conçus pour traiter rapidement les commandes via le cross-docking. La fonction choisie pour chaque entrepôt dépend de la stratégie de l’entreprise.

2. Planification des stocks

L’un des principaux objectifs d’un réseau de distribution est de trouver l’équilibre optimal entre la disponibilité des stocks pour répondre à la demande et la minimisation des coûts associés à l’entreposage et à la gestion des stocks. Pour cela, il est essentiel de calculer avec précision les niveaux de stocks de sécurité, qui constituent des réserves pour couvrir la demande imprévue ou les problèmes de Supply Chain.

Stratégies pour réduire les coûts de stockage :

- Centralisation des stocks : Consolider les stocks dans un ou quelques grands entrepôts peut réduire les coûts d’entreposage et les niveaux de stocks de sécurité.

- Technologies de gestion des stocks : Les systèmes de gestion d’entrepôt (WMS) permettent de surveiller les stocks en temps réel et de positionner les produits dans l’entrepôt pour minimiser les temps de préparation. Une bonne prévision de la demande est cruciale pour éviter les surstocks et les ruptures de stock.

3. Externalisation de la logistique

Parfois, externaliser une partie de l’opération logistique à un opérateur spécialisé peut être avantageux économiquement. Les opérateurs logistiques offrent des économies d’échelle qui permettent aux entreprises de réduire leurs coûts et d’améliorer leurs niveaux de service. Cependant, il est important d’évaluer attentivement les implications de cette externalisation, car elle peut entraîner une perte de contrôle sur certains aspects de l’opération.

4. Utilisation des technologies avancées

L’utilisation de technologies avancées est essentielle pour optimiser les réseaux de distribution. Aujourd’hui, les entreprises peuvent s’appuyer sur une large gamme d’outils qui améliorent l’efficacité opérationnelle et la précision des décisions :

- Systèmes de gestion d’entrepôt (WMS) : Ces systèmes permettent le contrôle en temps réel des stocks, l’optimisation des processus de stockage et d’expédition, et améliorent la précision dans la préparation des commandes.

- RFID et codes-barres : Facilitent l’identification et le suivi des produits dans l’entrepôt.

- Pick-to-light et Pick-to-voice : Ces systèmes guident les opérateurs dans la préparation des commandes, améliorant la précision et la rapidité de prélèvement.

- Automatisation : Les véhicules guidés automatisés (AGV) et les systèmes robotiques pour la manutention des produits permettent de réduire les temps de fonctionnement et d’augmenter l’efficacité.

5. Conception de réseaux logistiques pour le e-commerce

La montée en puissance du e-commerce a modifié les attentes des clients en matière de délais de livraison et de flexibilité dans les options d’expédition. Pour répondre à ces nouvelles exigences, de nombreuses entreprises adoptent des concepts tels que les hubs urbains et les dark stores :

- Hubs urbains : Ce sont de petits entrepôts multi-entreprises situés dans les zones métropolitaines permettant des livraisons rapides du dernier kilomètre, réduisant les coûts de transport.

- Dark stores : Il s’agit de magasins fermés au public qui servent exclusivement de centres de préparation pour les commandes e-commerce. Ils sont desservis par des livreurs rapides, ce qui accélère les délais de livraison.

L’impact d’un réseau de distribution efficace

L’optimisation d’un réseau de distribution a un impact direct sur l’efficacité opérationnelle et la rentabilité d’une entreprise. Voici quelques-uns des principaux avantages qui peuvent être obtenus :

1. Réduction des coûts

La conception optimale du réseau de distribution permet de réduire les coûts de transport et de stockage. En minimisant les distances entre les centres de distribution et les points de vente ou les clients finaux, les entreprises peuvent réduire les frais d’expédition. De plus, la consolidation des stocks permet de réduire les coûts associés à l’entreposage et à la manutention des produits.

2. Amélioration du niveau de service

Un réseau bien conçu garantit que les produits sont disponibles quand et où les clients en ont besoin. Cela améliore non seulement la satisfaction des clients, mais aide également les entreprises à se concurrencer sur des marchés de plus en plus exigeants.

3. Flexibilité accrue

Un réseau de distribution optimisé offre également une plus grande flexibilité pour s’adapter aux fluctuations de la demande. Cela est particulièrement important dans des marchés volatils, où les variations de la demande peuvent affecter la disponibilité des produits.

4. Durabilité

En réduisant les trajets inutiles et en optimisant les itinéraires logistiques, les entreprises peuvent également réduire l’impact environnemental de leur Supply Chain. La durabilité devient de plus en plus importante tant pour les consommateurs que pour les entreprises, c’est pourquoi l’optimisation du réseau de distribution peut avoir un impact positif sur l’empreinte carbone de l’entreprise et, par conséquent, sur sa réputation.

La planification continue est la clé du succès

Nous avons examiné comment réaliser les avantages de la conception et de l’optimisation du réseau de distribution. Investir dans un réseau de distribution efficace permet non seulement de réduire les coûts et d’améliorer le service, mais aussi d’offrir un avantage compétitif à long terme.

Plus important encore, ce n’est pas un processus à faire une fois et à oublier, ce n’est pas un processus statique ; il nécessite une planification continue pour s’adapter aux changements de la demande, des technologies et des conditions du marché.

Les entreprises qui adoptent une approche stratégique de la conception de leurs réseaux logistiques et tirent parti des technologies avancées peuvent améliorer considérablement leur efficacité opérationnelle, offrant un meilleur service à leurs clients tout en réduisant les coûts opérationnels et l’impact environnemental.

FAQ

Quelle est la différence entre un “centre de distribution” et un “entrepôt” ?

Bien que les deux termes soient souvent utilisés de manière interchangeable, il existe une différence clé : un entrepôt est généralement axé sur le stockage à long terme des produits, tandis qu’un centre de distribution est conçu pour un flux plus rapide des produits, afin de les distribuer aux magasins ou aux clients dans les plus brefs délais. De plus, les centres de distribution effectuent souvent d’autres tâches telles que la consolidation des produits ou le prélèvement des commandes.

Qu’est-ce que le “cross-docking” et quels sont ses avantages pour le réseau de distribution ?

Le cross-docking est une technique logistique dans laquelle les produits arrivant dans un entrepôt ou un centre de distribution ne sont pas stockés, mais sont directement transférés vers les véhicules de livraison pour être distribués. Cette méthode réduit considérablement les délais de stockage et les coûts associés, car les produits passent moins de temps en inventaire. Elle permet également une réponse plus rapide à la demande et améliore l’efficacité de la livraison des marchandises.

Qu’est-ce qu’un système de gestion d’entrepôt (WMS) et quels avantages offre-t-il ?

Un système de gestion d’entrepôt (WMS) est un logiciel qui contrôle et optimise les opérations au sein d’un entrepôt. Ses fonctionnalités incluent la gestion des stocks, la surveillance du flux des marchandises, l’allocation de l’espace de stockage et l’optimisation du prélèvement et de l’emballage des commandes. Un WMS améliore l’efficacité opérationnelle, réduit les erreurs de gestion des stocks et augmente la précision du prélèvement des commandes, ce qui se traduit par un meilleur service client et des coûts opérationnels réduits.

Comment les “économies d’échelle” affectent-elles le réseau de distribution ?

Les économies d’échelle se produisent lorsqu’une entreprise réduit ses coûts unitaires en augmentant le volume de production ou de distribution. Dans un réseau de distribution, cela peut signifier la consolidation des stocks dans moins de grands entrepôts ou l’utilisation plus efficace des ressources logistiques, telles que le transport et le stockage. En gérant des volumes plus importants de produits de manière centralisée, les entreprises peuvent réduire leurs coûts unitaires, ce qui améliore la rentabilité opérationnelle.