Table des matières

Table des matières- Management de l’obsolescence : guide complet et stratégies

- Qu’est-ce que le management de l’obsolescence ?

- Quelles sont les principales causes de l’obsolescence des stocks ?

- Principles of procurement for obsolescence management

- Prévision de la demande dans le management de l’obsolescence

- Les règles d’approvisionnement selon le cycle de vie du produit

- Impact des restrictions et des règles sur l’obsolescence

- Indicateurs pour identifier les tendances de la demande

- Conclusion : Que devons-nous prendre en compte pour minimiser l’obsolescence ?

- FAQ

Présentation

La gestion de l’obsolescence est une approche stratégique visant à minimiser les pertes liées à des stocks qui perdent leur pertinence sur le marché, en identifiant des schémas de demande en baisse, en adaptant les achats au cycle de vie produit (introduction, maturité, déclin) et en utilisant des outils comme la loi de Pareto et la quantité économique de commande (EOQ) pour optimiser les niveaux de stock et éviter des surplus coûteux, souvent causés par un sur-approvisionnement, des prévisions inexactes ou des changements de marché.

La nouvelle année commence, et votre entreprise est résolue à s’engager pleinement dans un produit hautement innovant, avec le potentiel de devenir rapidement la référence sur son marché. Le service commercial prévoit un succès retentissant, et l’équipe des achats, suivant cette prévision, ne veut pas prendre de risque. Elle joue la sécurité en remplissant les entrepôts pour éviter toute rupture de stock qui pourrait freiner les ventes. Cependant, le marché réagit de manière inattendue : les ventes ne sont pas à la hauteur des attentes et, bientôt, ces produits commencent à prendre la poussière sur les étagères.

Ce qui semblait être une stratégie ambitieuse se transforme en une erreur coûteuse.

C’est un exemple classique d’une mauvaise gestion des risques liés à l’obsolescence. Savoir quand arrêter le réapprovisionnement, gérer les attentes et s’adapter rapidement aux fluctuations de la demande est essentiel pour éviter les stocks excessifs menant à des produits obsolètes.

Dans cet article, vous découvrirez les principes fondamentaux pour détecter les signes de déclin de vos produits et ainsi arrêter à temps l’approvisionnement de certains articles avant qu’ils ne deviennent obsolètes.

Qu’est-ce que le management de l’obsolescence ?

Le management de l’obsolescence (ou gestion de l’obsolescence est une approche stratégique permettant aux entreprises de minimiser les pertes liées aux produits devenus obsolètes sur le marché. Cela implique d’identifier les tendances de baisse de la demande, d’anticiper les éventuels surplus et d’adapter les décisions d’approvisionnement en fonction du cycle de vie de chaque produit.

Il s’agit également de prendre des décisions éclairées sur les produits à maintenir en stock et ceux à gérer à la demande, en privilégiant la flexibilité et la rentabilité. En s’appuyant sur des outils comme la loi de Pareto et des stratégies telles que le modèle de quantité économique de commande (EOQ), l’objectif est d’optimiser l’investissement dans les stocks et d’éviter les coûts liés aux excédents, tels que le stockage inutile et les liquidations forcées. Nous aborderons tous ces aspects en détail plus loin dans cet article.

Quelles sont les principales causes de l’obsolescence des stocks ?

L’obsolescence des stocks peut survenir pour plusieurs raisons, notamment :

Surapprovisionnement

Acheter de grandes quantités de produits sans disposer d’une demande assurée peut générer des stocks inutiles dans l’entrepôt.

Évolution de la demande du marché

L’arrivée de nouveaux concurrents, les changements dans les préférences des consommateurs ou les innovations technologiques peuvent rendre certains produits moins attractifs.

Prévisions inexactes

Une mauvaise estimation de la demande peut entraîner un excédent de stock, impactant négativement l’efficacité opérationnelle.

Gestion inadéquate du cycle de vie produit

Ne pas adapter les stratégies d’approvisionnement aux différentes phases d’un produit — introduction, maturité ou déclin — augmente le risque d’accumulation de stocks obsolètes.

Contraintes des fournisseurs

Des commandes minimales élevées ou des délais de livraison longs peuvent obliger les entreprises à maintenir des stocks importants, augmentant ainsi le risque que certains produits perdent leur pertinence avant d’être vendus.

Tendances saisonnières ou modes éphémères

Les produits dont la demande dépend fortement des saisons ou des tendances passagères nécessitent une gestion précise pour éviter les surplus à la fin de leur période de popularité.

Voyons maintenant comment gérer efficacement l’obsolescence en entreprise.

Principles of procurement for obsolescence management

Les principes d’approvisionnement pour le management de l’obsolescence

Pour planifier efficacement nos approvisionnements et éviter l’obsolescence des stocks, nous devons nous poser trois questions essentielles :

Que devons-nous stocker ?

Il est crucial de bien connaître notre assortiment (décision stratégique) et la manière dont nous gérons l’approvisionnement (décision tactique). Cette décision tactique détermine quels articles doivent être stockés et lesquels doivent être approvisionnés uniquement sur commande ferme d’un client.

Dans une stratégie visant à minimiser l’obsolescence, il est essentiel de savoir quand arrêter l’approvisionnement d’un produit, tout comme il ne faut pas hésiter à décider qu’un produit doit être géré à la demande lorsque certaines conditions sont remplies.

Comment prendre cette décision ? L’un des outils les plus utilisés est la loi de Pareto, ou règle des 80-20. Cette théorie indique qu’un petit nombre d’articles génère la majorité du chiffre d’affaires, tandis que les produits de la « longue traîne » contribuent beaucoup moins à la rentabilité. Cela signifie qu’au-delà d’un certain point, élargir l’assortiment ne garantit pas plus de profit, car les revenus supplémentaires peuvent être dépassés par les coûts liés à la possession et à la gestion de nouveaux articles.

Cela ne signifie pas pour autant que tous les produits de la longue traîne doivent être gérés uniquement à la demande. Nous savons tous qu’il est parfois nécessaire de proposer une large gamme de produits pour attirer les clients vers les références les plus rentables. Mais alors, pourquoi la loi de Pareto est-elle essentielle dans la gestion de l’assortiment ? Parce qu’il ne faut pas – ou du moins, il ne devrait pas – attribuer le même niveau de service cible à une référence stratégique (super A) qu’à un produit de la longue traîne.

Un niveau de service élevé a un impact direct sur le stock de sécurité que nous devons maintenir pour chaque SKU et, par conséquent, sur le capital investi dans chaque produit.

Comment devons-nous nous approvisionner ? Gestion sur stock vs. gestion sur commande

Il s’agit d’une décision clé et stratégique pour maîtriser nos approvisionnements. Autrement dit, décider quelle partie de l’assortiment sera stockée en attendant l’arrivée de la demande et quelle partie ne sera commandée qu’après réception d’une commande ferme d’un client.

Stocker présente l’avantage d’apporter de l’agilité face à une demande imprévue et de maintenir le niveau de service cible. Et quels sont les inconvénients ? Le stockage a un coût et entraîne également des coûts d’opportunité ainsi qu’un risque d’obsolescence en raison de la volatilité et de l’évolution de la demande.

D’autres facteurs doivent être pris en compte pour décider si un article doit être maintenu en stock, comme sa fréquence de vente, sa marge bénéficiaire, le nombre de clients qui l’achètent – ce qui réduit le risque d’une disparition soudaine de la demande –, ou encore la possibilité de le retourner au fournisseur. Toutes ces variables influencent les décisions de stockage.

Comment devons-nous nous réapprovisionner ?

Passons maintenant en revue des concepts dont il est essentiel de bien comprendre la définition lorsque nous gérons l’approvisionnement de nos produits et cherchons à l’optimiser au maximum.

Période de couverture des produits

Le premier de ces concepts est la période de couverture des produits. Cette période est essentielle pour déterminer quand procéder aux achats, c’est-à-dire à quel moment programmer les commandes pour une référence donnée. Elle correspond à la somme du temps de révision interne et du délai de livraison du fournisseur. L’addition de ces deux éléments donne un nombre de jours précis.

Délai d’examen interne

Concrètement, la période de couverture repose sur deux notions. La première est le temps de révision interne, qui correspond à la fréquence idéale à laquelle une réévaluation est effectuée pour décider si un produit doit être commandé ou non.

Délai de livraison

La seconde notion est le délai de livraison, c’est-à-dire le temps écoulé entre la passation de la commande et la disponibilité du produit dans le système pour la vente.

Cela signifie que deux fournisseurs différents pour une même référence peuvent engendrer deux périodes de couverture distinctes. Par exemple, la période de couverture avec un fournisseur asiatique sera généralement plus longue qu’avec un fournisseur local, ce qui implique, en règle générale, que s’approvisionner en Asie nécessite de maintenir un stock plus important dans nos entrepôts.

Niveau d’approvisionnement

Le niveau d’approvisionnement peut être assimilé au point de commande, qui doit impérativement être mis à jour en permanence. Et pour le maintenir à jour, quels éléments faut-il surveiller ? Deux paramètres spécifiques.

Prévision sur la période de couverture

Il est nécessaire d’anticiper la demande attendue pour la période de couverture. Cette valeur est entièrement dynamique. Un article dont la demande est stable ne connaîtra pas de variations significatives, tandis qu’un article soumis à une demande saisonnière nécessitera des prévisions ajustées en fonction de la période de l’année.

Stock de sécurité

Le stock de sécurité doit permettre d’absorber les fluctuations de la demande et de l’offre. Comme la prévision de la période de couverture, il est totalement dynamique et doit être régulièrement mis à jour pour être pleinement efficace.

Ainsi, la somme de la prévision sur la période de couverture et du stock de sécurité permet de déterminer le niveau d’approvisionnement d’une référence, à un moment donné et en fonction des conditions d’approvisionnement spécifiques (c’est-à-dire selon le fournisseur sélectionné et les paramètres déterminants du stock de sécurité et du niveau de service, que nous allons maintenant examiner).

Quelle quantité stocker ?

Lorsqu’il s’agit de réapprovisionnement, il est essentiel de se poser la question de la quantité à acheter. Dois-je constituer un stock en grandes quantités ? Ou bien privilégier des achats en petites séries ? Ces deux stratégies présentent des avantages et des inconvénients, mais pour déterminer le point optimal, nous utilisons le lot économique de commande ou EOQ (Economic Order Quantity).

L’EOQ (Quantité Économique de Commande)

Le graphique de l’EOQ (Economic Order Quantity) nous montre que plus le lot d’achat est grand, plus le coût de possession augmente, car il faut gérer un niveau de stock moyen plus élevé. À l’inverse, en achetant en grandes quantités, les coûts de gestion et de commande diminuent.

Pourquoi ? Imaginez qu’au 1ᵉʳ janvier, nous décidions d’acheter tout ce dont nous avons besoin pour l’année entière jusqu’au 31 décembre. Dans ce cas extrême, l’acheteur ne travaillerait qu’une seule journée, et une seule commande serait émise, reçue et stockée. Bien entendu, cette situation n’est pas réaliste, mais elle illustre l’impact d’un nombre élevé de commandes sur la gestion des réceptions, du stockage et des factures.

Alors, où se trouve le point optimal qui équilibre ces coûts ? Il se situe là où les coûts de possession et les coûts de commande se croisent, minimisant ainsi le coût total. C’est à cet optimum que se trouve l’EOQ, permettant d’optimiser la gestion des stocks.

Prévision de la demande dans le management de l’obsolescence

Gardez ceci en tête : au maximum, seuls 10 % des SKU sont stables, avec une variabilité périodique de la demande suffisamment faible pour que leur instabilité n’affecte pas la gestion des stocks.

Cela signifie-t-il que nous ne pouvons contrôler que 10 % des SKU ? Absolument pas. Cela signifie simplement que ces 10 % n’auront pas de problème si l’on définit un point de commande statique et qu’on les laisse ainsi. Et pour les autres ? Ils nécessitent un contrôle actif de leurs points de commande, qui doit être continuellement ajusté en fonction de leur réalité. Facteurs saisonniers, tendances, irrégularités, … Toutes ces variables influencent nos références et imposent un suivi attentif des niveaux d’approvisionnement.

Quelque chose d’aussi évident que le fait que le niveau d’approvisionnement des références saisonnières ne peut pas être le même toute l’année… n’est malheureusement pas toujours appliqué en pratique. Résultat : une partie de l’année, on se retrouve avec un excès de stock, et une autre partie, avec des ruptures.

Ainsi, tout au long de son cycle de vie, la demande d’un produit évolue et doit être ajustée en conséquence pour une gestion optimale des opérations.

Les conséquences d’un manque d’agilité dans la gestion des niveaux d’approvisionnement sont évidentes : ruptures de stock ou excès d’inventaire. Dans cet article, nous allons nous concentrer sur ce deuxième cas, car il a un impact direct sur l’obsolescence.

La définition de l’excédent varie selon les entreprises. Si ce point n’est pas encore clair dans votre organisation, voici un repère : on parle d’excédent de stock lorsque l’on dispose d’un stock couvrant plus de deux périodes de couverture, en plus du stock de sécurité.

Ne soyez pas alarmé si vous n’avez jamais effectué cette analyse et que le résultat vous semble important, … L’essentiel est d’établir un point de départ précis.

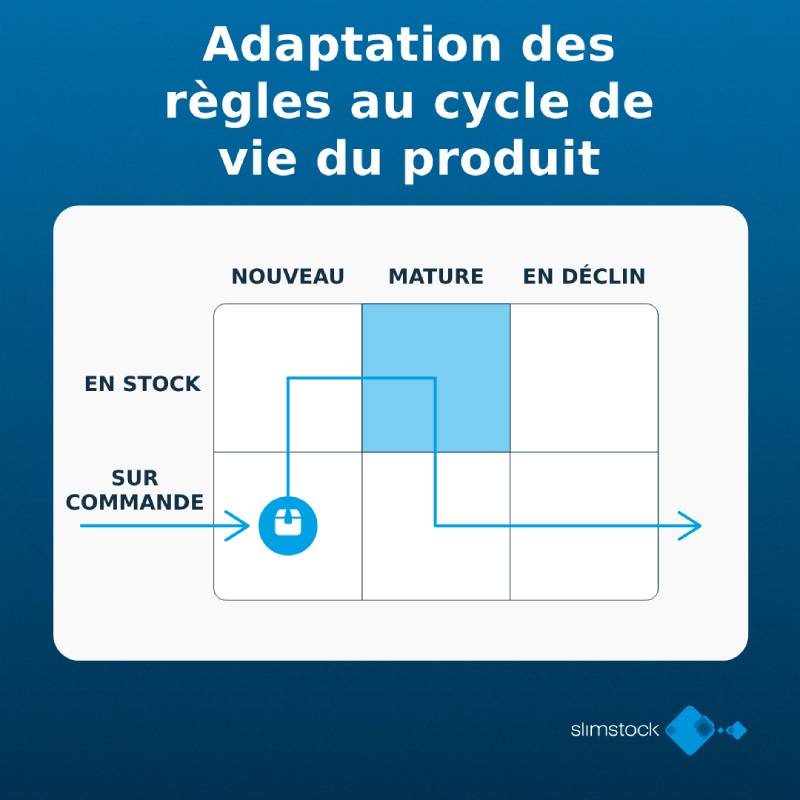

Les règles d’approvisionnement selon le cycle de vie du produit

Voyons maintenant comment adapter facilement des règles d’approvisionnement applicables aux références en fonction de la phase du cycle de vie dans laquelle elles se trouvent. Tout au long de son cycle de vie, la demande d’un produit évolue, et avec elle, ses besoins en approvisionnement.

Introduction ou Phase-In

Quelle serait la situation idéale lors de l’introduction d’une référence sur le marché (Phase-In) ? Eh bien, ne pas avoir de stock. Rappelons que nous ne savons pas encore comment la référence se comportera sur le marché ni si elle fonctionnera, donc, dans la mesure du possible, nous l’introduirons sur demande. C’est l’idéal, puisque le risque ainsi assumé est très faible, le stock étant toujours maintenu par le fournisseur.

Que se passe-t-il si cette gestion initiale sur demande n’est pas possible ? Nous devons chercher à minimiser l’impact initial sur notre entreprise. Par conséquent, si nous ne pouvons pas gérer la référence sur demande, nous devrons essayer d’obtenir du fournisseur un maximum de flexibilité (que la référence fonctionne ou non sur le marché) et ainsi minimiser le risque d’obsolescence. Notre recommandation dans ce cas est de chercher un fournisseur local, capable d’offrir cette agilité et qui ne nous contraigne pas à des quantités minimales d’achat excessivement élevées.

À mesure que la nouvelle référence commence à avoir une certaine stabilité dans sa demande, sans pour autant pouvoir être considérée comme un produit mature, le risque d’obsolescence commence à être atténué. C’est à ce moment que notre ordre de priorité en matière d’approvisionnement peut changer. À ce stade, nous commencerons à nous soucier moins des lots d’achat plus importants, tant qu’ils permettent d’obtenir un meilleur prix d’achat.

Ainsi, une fois la phase de risque maîtrisée, de nouveaux canaux d’approvisionnement peuvent être explorés afin de réduire le coût d’achat du produit. En pratique, des délais de livraison plus longs et des lots d’achat plus importants peuvent être acceptés, car la stabilité de la demande le permet, ce qui permet ainsi de bénéficier de conditions d’achat plus favorables.

Produits matures versus stock

La phase “mature contre stock” est la phase d’optimisation, celle où nous allons gérer le moins de risques et où nous pouvons à la fois optimiser les coûts de la référence et maximiser le service rendu au client.

Dans cette phase, les articles sont parfaitement adaptés à l’application de l’EOQ (quantité de commande optimale). La stabilité de la demande permet de maximiser les politiques de niveau de service. En fait, c’est à ce stade que les articles peuvent être optimisés sur le plan opérationnel, à la fois en maximisant le niveau de service et en réduisant les coûts opérationnels. Il est essentiel de prendre en compte les variations saisonnières et les tendances du marché. Enfin, il est également recommandé d’automatiser autant que possible la gestion de ces articles, car cela permet de minimiser le risque d’obsolescence.

Le déclin du produit

Et enfin, nous arrivons au déclin. Dès que nous détectons que la demande pour le produit commence à suivre une tendance négative, la première action à mener est de réduire l’agressivité du niveau de service cible établi pour cette référence. Cette politique de réduction du niveau de service aura un impact direct sur le stock de sécurité, ce qui signifie que nous réduirons le niveau de stock maintenu pour cette référence.

L’étape suivante, si la tendance négative se confirme, sera de ralentir l’approvisionnement et, si une commande doit être passée, de la limiter à des quantités minimales. Une fois l’approvisionnement ralenti, nous devons définir une nouvelle stratégie. Comment allons-nous écouler les unités encore en stock ? Mon conseil à ce stade est de continuer à maintenir une bonne prévision de la demande pour cette référence. Cela nous permettra d’avoir une visibilité sur la couverture en temps des unités stockées.

En fonction de cette couverture, plusieurs options s’ouvrent, et cela dépend, comme je l’ai mentionné, de l’entreprise, … mais l’objectif reste le même : écouler ces unités avec le minimum de remise possible. Parmi les stratégies possibles : mise en avant sur la plateforme web, incitation des commerciaux à le proposer, petites réductions, intégration dans des packs avec d’autres produits, introduction dans le canal outlet, ou encore, en dernier recours, revente à des entreprises spécialisées dans l’achat de stocks excédentaires.

Risque d’obsolescence en fonction de la phase du cycle de vie

Le graphique suivant illustre les pourcentages de risque d’obsolescence des produits en fonction de la phase du cycle de vie dans laquelle ils se trouvent.

Remarquez à quel point il est crucial d’identifier le moment où un produit passe d’une phase de maturité à une phase de déclin et d’être capable de modifier le modèle, en passant de “contre stock” à “sur demande”. Il faut être réactif et ne pas hésiter à prendre cette décision, car dans le cas contraire, la dernière commande passée risque tout simplement de prendre la poussière dans l’entrepôt.

Impact des restrictions et des règles sur l’obsolescence

Un autre aspect pouvant impacter l’obsolescence concerne les restrictions que le fournisseur nous impose parfois pour nous approvisionner en produits, ainsi que les conditions ou unités logistiques. Une fois les besoins en approvisionnement calculés, ils doivent généralement être adaptés à certaines conditions logistiques. Soit parce qu’elles ont été convenues avec le fournisseur, soit en raison des contraintes intralogistiques de notre entreprise.

Quels sont les ajustements les plus courants que nous rencontrons ?

Restrictions fournisseurs

L’ajustement aux quantités minimales de commande (MPQ), afin que, parmi tous les articles achetés auprès du fournisseur, nous remplissions l’un de leurs envois (un camion, un conteneur…), et que la commande atteigne un montant minimum pour éviter les frais de transport. Toutefois, attention à ce dernier point : nous augmentons souvent la commande en grandes quantités et ce que nous économisons sur les frais de transport, nous le payons en coûts de possession supplémentaires.

Il faut également se méfier des offres ponctuelles que nous pouvons recevoir des fournisseurs. Elles attirent notre attention grâce à un prix attractif, mais en contrepartie, elles nous obligent à acheter en quantités excessivement élevées. Chaque fois que nous analysons une offre fournisseur, nous devons prendre en compte la couverture impliquée en l’acceptant et intégrer ce critère dans notre décision. Enfin, le type de flux de marchandises doit être pris en considération : stock tampon, flux direct, cross-docking et juste-à-temps.

Restrictions internes

Les restrictions internes incluent notamment la volonté de lisser le planning de réception des commandes dans notre centre logistique afin d’éviter les pics et les creux, ainsi que l’impact que cela peut avoir sur le personnel affecté à ces tâches.

Indicateurs pour identifier les tendances de la demande

Passons en revue les principaux indicateurs à suivre régulièrement afin d’identifier rapidement une baisse de la demande pour nos produits. Nous allons nous concentrer uniquement sur les deux phases de gestion du risque : introduction et déclin.

KPIs à prendre en compte lors de l’introduction d’un produit

Comme nous l’avons vu précédemment, nous recommandons d’introduire les articles avec des fournisseurs locaux lorsque cela est possible. Ils offrent généralement une plus grande flexibilité et exigent des quantités minimales de commande moins élevées. Que devons-nous surveiller à ce stade du cycle de vie ? Principalement la couverture des lots d’achat en fonction des prévisions actualisées et le pourcentage de clients que nous gagnons ou perdons chaque semaine pour cette référence. Si, en phase d’introduction, je perds des clients semaine après semaine… attention.

KPIs à surveiller lors du déclin des produits

L’autre phase à risque est lorsque le produit passe de la maturité au déclin. Il est essentiel de continuer à faire des prévisions (forecasting) sur ces produits. Ce n’est pas parce qu’un produit est en perte de vitesse que nous devons cesser d’anticiper sa demande, bien au contraire. Alors, que devons-nous mesurer ? Je recommande deux indicateurs simples : mesurer le nombre de jours sans vente et le nombre de jours avec stock (de manière hebdomadaire et mensuelle), ainsi que le pourcentage de perte de demande entre les semaines. Commençons par ces indicateurs et analysons les résultats obtenus.

Pour ceux qui veulent aller plus loin, quels autres indicateurs peut-on mesurer ? Les lignes de commande, la couverture du stock disponible, l’écart entre les quantités CMC et le besoin réel, la gestion du fractionnement des commandes, le comportement des références équivalentes ou des articles de remplacement, en tenant compte de l’ABC, des schémas de demande erratique, … ou encore des articles gérés à la demande avec un CMC élevé, … entre autres. Comme vous pouvez le constater, de nombreux aspects peuvent être mesurés pour tenter de minimiser l’obsolescence des produits.

Conclusion : Que devons-nous prendre en compte pour minimiser l’obsolescence ?

Quels autres éléments devons-nous considérer pour minimiser le risque d’obsolescence ? Voici les points essentiels :

- La saisonnalité du produit. Travailler avec des moyennes ne devrait pas être une option si l’on souhaite être efficace. C’est une source majeure d’obsolescence future.

- Les promotions. Toutes les promotions prévues doivent être prises en compte et ajoutées aux prévisions de demande du produit en tant que demande supplémentaire.

- Le cycle de vie du produit. Un produit en phase de croissance, un produit mature ou un produit en déclin n’impliquent pas la même stratégie de gestion des stocks.

- Le retrait planifié du produit. Cela peut sembler évident, mais ce n’est pas toujours le cas… Si vous savez qu’un produit sera retiré en juin, ne supposez pas que la demande se maintiendra jusqu’en décembre.

- Les stocks de sécurité par groupe de produits. Cela permet de réduire le niveau de stock des produits concernés et d’optimiser la gestion de l’approvisionnement avec plus de précision.

- L’option multi-fournisseurs. Elle permet d’avoir plus de marge de manœuvre dans la gestion de certains produits et d’éviter une dépendance excessive à un seul fournisseur.

FAQ

Qu’est-ce que l’obsolescence en gestion des stocks ?

L’obsolescence se produit lorsque les produits stockés perdent leur pertinence ou leur demande sur le marché, entraînant des coûts inutiles de stockage et une perte de valeur. Elle est principalement causée par un excès de stock, des évolutions des préférences clients ou des avancées technologiques, entre autres raisons.

Quels facteurs doivent être pris en compte pour décider entre stocker ou commander un produit ?

La décision dépend de plusieurs facteurs tels que la fréquence des ventes, la stabilité de la demande, la marge bénéficiaire et la possibilité de retour des produits au fournisseur. Le stockage est idéal pour les produits à forte demande, tandis que la commande est plus adaptée aux articles à demande incertaine ou en déclin.

Quelles sont les principales phases du cycle de vie d’un produit et leur impact sur l’approvisionnement ?

- Introduction : L’approvisionnement basé sur commande est recommandé pour minimiser les risques.

- Maturité : C’est la phase la plus stable, idéale pour appliquer des stratégies d’optimisation comme l’EOQ.

- Déclin : Il est crucial de réduire le niveau de service et de ralentir l’approvisionnement afin d’éviter les surplus.

Quels indicateurs clés permettent d’identifier les tendances de baisse de la demande ?

Certains indicateurs incluent le nombre de jours sans vente avec stock disponible, la perte de demande hebdomadaire en pourcentage et une couverture de stock supérieure à deux périodes de couverture plus le stock de sécurité. Ces données permettent d’agir rapidement pour ajuster l’approvisionnement et minimiser les pertes.

Comment les entreprises peuvent-elles gérer les stocks à faible rotation et obsolètes ?

Les entreprises peuvent gérer les stocks à faible rotation en identifiant les articles à faible demande à l’aide d’indicateurs comme les jours sans vente et une couverture excessive. Lorsqu’une tendance négative est détectée, il est essentiel de réduire les approvisionnements, de mettre en place des promotions pour écouler les stocks et d’adopter des modèles de gestion basés sur commande pour les produits en déclin. De plus, explorer des canaux alternatifs comme les outlets et maintenir des prévisions dynamiques permet de minimiser les pertes et d’optimiser la gestion des stocks.