Présentation

La commande optimale exige d’équilibrer les coûts de commande et les coûts de possession (stockage, capital immobilisé) pour maximiser le profit. La formule de la quantité économique de commande (EOQ) fournit une base stable pour cet équilibre, mais des contraintes réelles telles que les MOQ fournisseurs, les remises sur volume, la saisonnalité et l’espace de stockage limité doivent aussi être prises en compte pour rendre la stratégie flexible et efficace. Une approche pratique consiste à partir des MOQ, calculer l’EOQ, appliquer tôt les contraintes et recalculer dynamiquement à partir de données mises à jour.

Même des décisions mineures concernant les commandes de stock peuvent subtilement réduire les marges bénéficiaires dans des environnements de travail effrénés. Cet article examine comment prendre les meilleures décisions possibles, y compris quand et combien commander, et pourquoi ces facteurs sont plus importants que la plupart des gens ne le réalisent.

Pourquoi les quantités de commande sont cruciales ?

Les quantités de commande ne servent pas seulement à maintenir les rayons pleins. Elles peuvent influencer votre efficacité, l’espace d’entreposage et la trésorerie. Bref, presque tous les aspects de votre activité.

Un élément clé ici est le Minimum Order Quantity (MOQ). Avec des MOQ élevés, vous passez moins de commandes. Cela réduit les situations de rupture de stock et diminue les frais de livraison et de manutention. Idéal, non ? Le piège, c’est que vous immobilisez davantage de stock. Cela bloque des liquidités, encombre votre entrepôt et augmente le risque de vous retrouver avec des invendus.

Des MOQ bas offrent plus de flexibilité. Vous pouvez réagir plus vite aux variations de la demande, garder des produits plus frais et libérer du fonds de roulement. En revanche, cela implique plus de commandes, plus de travail administratif, des frais de transport plus élevés et une marge d’erreur accrue.

Alors, quelle est la solution ? L’équilibre. Trop ou trop peu de stock génèrent des coûts cachés. Trouver le juste milieu, appelé “quantité économique de commande”, doit être votre objectif.

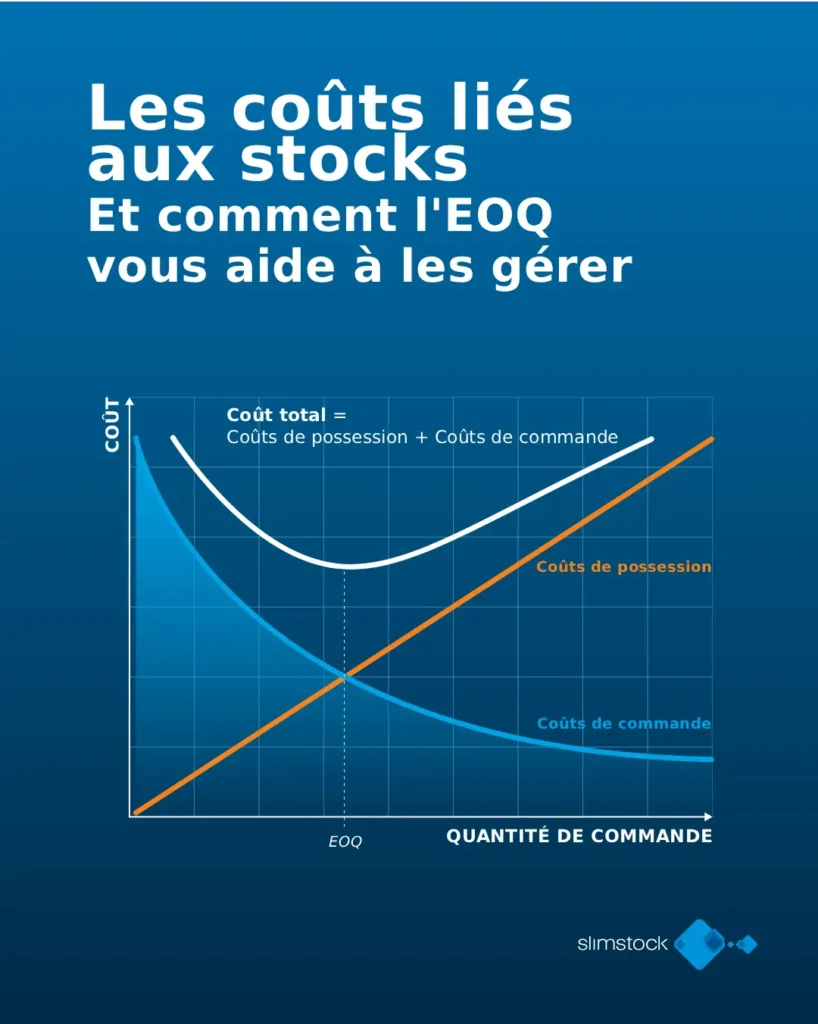

Les coûts liés au stock et comment l’EOQ vous aide à les maîtriser

Avant de déterminer combien commander, il faut comprendre ce que coûte réellement la détention de stock. Ce n’est pas seulement le prix des produits, mais tout ce qui gravite autour.

Deux grandes catégories de coûts entrent en jeu :

- Coûts de possession : espace de stockage, assurances, dépréciation, et même le risque que vos produits deviennent obsolètes ou invendables. Sans oublier le coût du capital. Si votre argent est immobilisé dans le stock, il n’est pas disponible pour d’autres usages. Ce simple coût d’opportunité peut peser lourd sur la trésorerie ;

- Coûts de commande : travail administratif, coordination des livraisons, réception et manutention à chaque nouvelle commande.

C’est là qu’intervient l’EOQ (Economic Order Quantity). Cette formule, simple mais puissante, vise à équilibrer ces deux types de coûts. Commander trop souvent fait exploser les coûts de passation. Commander trop augmente les coûts de possession. L’EOQ vous aide à trouver le juste milieu : la quantité qui minimise le coût total du stock.

Et le meilleur ? Vous n’avez pas besoin d’être parfait pour que ça marche. Même si vos données ne sont pas exactes, le résultat de l’EOQ reste proche du coût total optimal. Une base fiable pour planifier, surtout quand vous gérez de l’incertitude ou des données imparfaites.

Où :

- D = Demande

- Co = Coût de passation de commande

- Ch = Coût de possession

- p = Prix unitaire

Adapter l’EOQ à la réalité

Si l’EOQ est un excellent point de départ, tout professionnel de la Supply Chain sait que la réalité ne suit pas toujours les manuels. En théorie, tout repose sur la minimisation des coûts. En pratique, vous devez constamment arbitrer entre des contraintes qui vous tirent dans des directions opposées.

D’abord, les fournisseurs imposent souvent des quantités minimales de commande (MOQ) ou des remises volume qui vous poussent à acheter plus que nécessaire. Ensuite, il y a la saisonnalité, les dates limites de consommation, les produits en lancement ou en fin de vie. Autant de facteurs qui compliquent la planification à long terme. Ajoutez à cela des contraintes de trésorerie et des espaces de stockage limités, et soudain, le chiffre idéal de l’EOQ n’est plus si simple à appliquer. Gérer ces limites devient donc aussi crucial que d’appliquer la formule.

Alors, comment concilier tout cela sans se noyer dans les exceptions ? Voici une approche pragmatique, étape par étape, que vous pouvez réellement mettre en œuvre :

Partez de vos MOQ

Analysez si elles correspondent réellement à vos schémas de demande. Des minimums mal alignés immobilisent des liquidités ou génèrent des stocks dormants.

Calculez votre EOQ

Même une estimation approximative vaut mieux que rien. Mettez-la à jour régulièrement au gré des évolutions de coûts et de la demande.

Intégrez les contraintes dès le départ

Ne vous faites pas surprendre par les dates de péremption, les règles fournisseurs ou les limites de stockage. Anticipez-les dès la planification.

Recalculez dynamiquement

Les conditions évoluent, votre stratégie de commande doit en faire autant. Ajustez votre approche avec des données actualisées, plutôt que de vous fier à des règles figées.

Privilégiez les transferts internes

Avant de passer une nouvelle commande, vérifiez si un autre site dispose de surplus. C’est souvent plus rapide et moins coûteux.

Mutualisez quand c’est possible

Utilisez une logique de regroupement des commandes pour consolider les livraisons, réduire les frais logistiques et éviter les camions à moitié vides.

En résumé

L’optimisation des quantités de commande ne repose pas sur une équation parfaite, mais sur l’arbitrage des compromis. L’EOQ vous offre une base solide, mais c’est la flexibilité, le contexte et des données fiables qui en font un vrai levier concurrentiel.

Elle vous aide à prendre des décisions plus intelligentes et plus rapides sur les stocks, même dans un environnement imprévisible et complexe.