Indholdsfortegnelse

Indholdsfortegnelse- Kølekæden og dens logistiske implikationer

- Hvad er kølekæden?

- Hvordan fungerer kølekæden?

- Risici ved brud på kølekæden

- Kritiske øjeblikke i kølekæden

- Vigtigste sektorer, hvor kølekæden er afgørende

- Letfordærvelige drikkevarer

- Konklusion: øget kompleksitet, strategisk fordel

Oversigt

Kølekæden sikrer, at temperaturfølsomme varer, som fødevarer og medicin, holdes i et kontrolleret miljø fra produktion til forbrug, hvilket kræver specialiseret logistik, kontinuerlig overvågning og streng kontrol for at forhindre fordærv og sundhedsrisici ved temperaturafvigelser.

Det er ingen hemmelighed, at forsyningskædeadministration er en kompleks opgave. Årsagerne hertil er mange og varierede, begyndende med det faktum, at mange faktorer ligger uden for vores kontrol. Hvem kunne have forudset pandemien i 2020? Eller at et kinesisk containerskib i marts 2021 ville blokere Suezkanalen i en uge og forstyrre den globale søtrafik?

Et andet unikt træk ved forsyningskæden er, at den består af forskellige sammenkoblede led, hovedsageligt råvareproducenter, fabrikanter, distributører, detailhandlere og slutforbrugere, så andre aktører, som vi har begrænset kontrol over, også påvirker os direkte.

Denne udfordring forstærkes af, at køletransport logistik introducerer endnu et lag af kompleksitet, især for sektorer, der håndterer temperaturfølsomme varer såsom fødevarer og lægemidler. Disse produkter skal transporteres under strenge temperaturforhold for at forhindre forringelse. I denne artikel undersøger vi de specifikke krav til styring af køletransport og hvordan organisationer kan imødekomme dem effektivt.

Hvad er kølekæden?

Kølekæden er et logistiksystem, der er designet til at holde letfordærvelige produkter inden for et kontrolleret temperaturområde gennem hele deres livscyklus, fra oprindelse til slutforbruger. Denne proces anvendes primært til ferske fødevarer, lægemidler, vacciner og andre temperaturfølsomme varer.

Det vigtigste er ikke kun at nedkøle produkterne, men at sikre, at den korrekte temperatur opretholdes hele tiden. Et brud i kæden, selvom det kun er i få minutter, kan kompromittere produktets kvalitet eller endda sikkerheden. Derfor skal kølekæden ikke ses som en række processer, men som en løbende forpligtelse til sporbarhed, kontrol og logistisk præcision.

Hvordan fungerer kølekæden?

Kølekæden fungerer gennem en række faser og kontroller langs forsyningskæden for at sikre, at produktet aldrig overskrider dets sikre temperaturområde. Generelt set er de vigtigste faser som følger:

Indledende forarbejdning og afkøling ved kilden

Processen begynder, så snart produktet er fremstillet, høstet (i tilfælde af grøntsager) eller slagtet (i tilfælde af husdyr). På dette tidspunkt skal produktet køles hurtigt ned til den ønskede temperatur. I fødevareindustrien placeres kød eller fisk for eksempel normalt i køleopbevaring umiddelbart efter høsten. I tilfælde af mælk pasteuriseres og køles den efter malkningen. Denne tidlige afkøling hæmmer bakterievækst og forbereder produktet til konservering. Tilsvarende opbevares mange varmefølsomme lægemidler i den farmaceutiske industri fra starten i specialfrysere eller køleskabe.

Køleopbevaring

Når produkterne er forarbejdet, opbevares de i lagre eller kølerum. Disse faciliteter er bygget med isolerende materialer og udstyret med kølesystemer, der opretholder en konstant temperatur. Det er vigtigt at overvåge lagerforholdene løbende ved hjælp af termometre eller automatiske systemer, så eventuelle afvigelser kan identificeres og korrigeres straks.

Temperaturkontrolleret transport

Efter opbevaring transporteres produktet i specialiserede køretøjer (kølebiler, varevogne eller isolerede containere), der kan opretholde den krævede temperatur under hele transporten. Disse køretøjer har varmeisolering i vægge, gulv og loft samt uafhængige køleanlæg, der kan køle kabinen uanset de udvendige forhold. De er også udstyret med sensorer eller registratorer, der overvåger temperaturen i realtid.

Endelig distribution og salg

Den sidste fase finder sted ved ankomsten til distributionscentre, detailforretninger eller andre salgssteder. Aflæsningsteams skal handle hurtigt for at returnere varerne til kølerum eller passende udstillingsenheder. I supermarkeder placeres frosne produkter f.eks. direkte i kommercielle frysere, mens ferske varer opbevares i køleskabe.

Denne fase kan også omfatte levering til sidste led (f.eks. levering af ferske fødevarer til hjem eller vacciner til klinikker i landdistrikter), hvor der skal anvendes transportable isolerede containere, hvis der ikke er små kølebiler til rådighed.

Risici ved brud på kølekæden

Brud på kølekæden, selv kortvarigt, medfører flere risici for produktkvaliteten og endda for folkesundheden. Et brud betyder, at produktets temperatur kommer uden for det sikre interval, hvilket kan have flere negative konsekvenser:

Tab af produktkvalitet og egenskaber

Udsættelse for forkerte temperaturer fører til for tidligt fordærv. Fødevarer kan blive bløde, misfarvede eller miste smag og konsistens. Følsomme lægemidler kan nedbrydes eller miste deres virkning. For eksempel danner is, der tør og fryses igen, iskrystaller og mister sin konsistens. Tilsvarende kan en vaccine, der udsættes for varme, blive ineffektiv, da de aktive stoffer nedbrydes.

Spredning af mikroorganismer og sundhedsrisici

Bakterier og svampe kan formere sig hurtigt, når opbevaringstemperaturen stiger. Fødevarer, der står for længe ved stuetemperatur, kan blive en kilde til patogener, der forårsager madforgiftning. Ligeledes kan visse biologiske lægemidler blive usikre.

Økonomisk tab og spild

Hvis et letfordærveligt produkt bliver uegnet til brug, skal det kasseres. Dette medfører et direkte økonomisk tab for virksomheden (svarende til værdien af de ødelagte varer) samt yderligere omkostninger til bortskaffelse af affald og hurtig genopfyldning af lageret. De miljømæssige og sociale konsekvenser af unødvendigt affald skal også tages i betragtning.

Juridiske og omdømmemæssige konsekvenser

Mange brancher er underlagt strenge regler, der kræver temperaturkontrol. En virksomhed, der overtræder disse standarder, kan blive pålagt juridiske sanktioner, bøder eller endda suspension af handelslicenser. Kunder har ret til at afvise leverancer, hvis de har mistanke om, at kølekæden er blevet brudt, og kan kræve erstatning. Skaden på omdømmet kan være lige så alvorlig: ødelagte produkter fører til tab af tillid.

Kritiske øjeblikke i kølekæden

Visse punkter i logistikflowet udgør en større risiko for brud på kølekæden. Ved at identificere disse sårbare punkter kan virksomhederne træffe målrettede forebyggende foranstaltninger.

De fire mest kritiske faser er:

1. Lastning og losning

Overførsel af produkter fra et kontrolleret miljø til et andet (f.eks. fra lager til køretøj) er et af de farligste øjeblikke. Udsættelse for omgivelsestemperaturer under på- og aflæsning skal minimeres. Bedste praksis omfatter forkøling af køretøjer før pålæsning, brug af isolerede lasteramper og kortest mulig åbningstid for døre.

2. Opbevaring i kølerum

Selv i temperaturregulerede lagre er der stadig risici. Fejl i kølesystemet, døre, der står på klem, eller dårlig placering af varer kan kompromittere kølekæden. Konstant overvågning med moderne sensorer, der udløser alarmer uden for de indstillede parametre, er afgørende.

3. Køletransport

Transport medfører uforudsigelige variabler såsom trafik, forsinkelser eller mekaniske problemer. Kølekæden kan blive kompromitteret af udstyrsnedbrud, langvarig trafikprop i varmt vejr eller chaufførfejl (f.eks. slukning af kølesystemet under et stop). Effektive risikoreducerende strategier omfatter:

- Certificerede, egnede køretøjer med tilstrækkelig isolering og kølekapacitet til den pågældende lasttype (f.eks. -20 °C for frosne varer mod +4 °C for ferske varer).

- Telematik- og sporingssystemer, der leverer temperaturdata og alarmer i realtid, så der kan gribes hurtigt ind (f.eks. omdirigering til et nærliggende anlæg).

- Ruteoptimeringssoftware for at minimere transporttiden og undgå risici.

4. Distribution og endelig levering

En fejl i det sidste led kan ødelægge alle tidligere bestræbelser. Detailhandlen er særligt sårbar, da standarderne kan blive lempet tæt på kunden. Hvis der f.eks. står yoghurt fremme under genopfyldning, eller hvis en fryser er overfyldt og dårligt ventileret, kan temperaturen stige og ødelægge produktkvaliteten lige før købet.

Vigtigste sektorer, hvor kølekæden er afgørende

For en distributør af møtrikker og bolte er temperaturregulering irrelevant. Men for andre er det afgørende. De vigtigste sektorer omfatter:

Fødevareindustrien (friske og frosne varer)

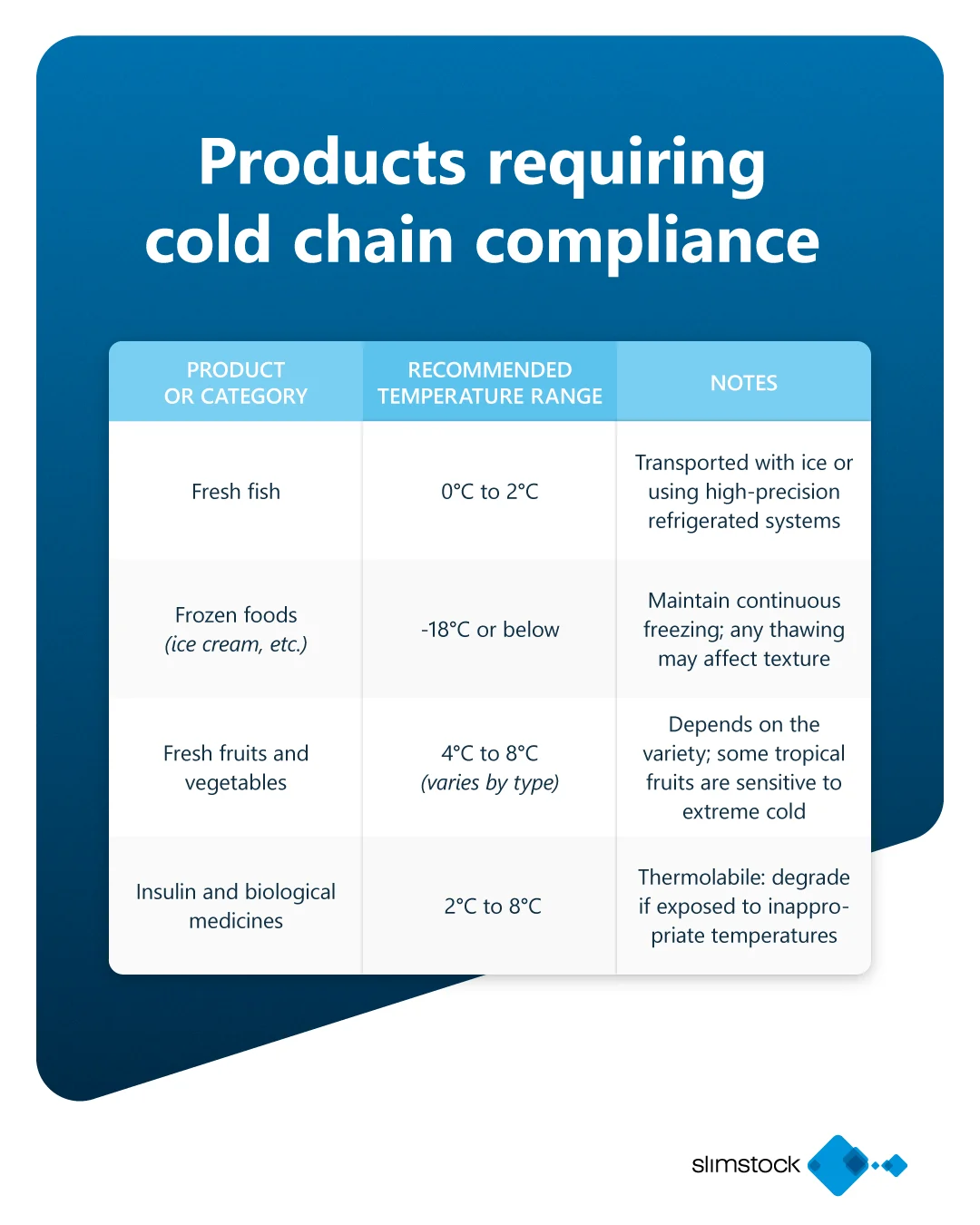

Dette omfatter kød, fisk, mejeriprodukter, frugt og grøntsager, færdigretter, is og frosne fødevarer. Disse skal opbevares inden for bestemte temperaturområder for at undgå fordærv (f.eks. 0 °C–4 °C for kød og mejeriprodukter, ca. -18 °C for frosne varer).

Et brud på kølekæden medfører øjeblikkeligt tab af kvalitet og sikkerhed, bakteriel kontaminering (f.eks. salmonella eller listeria) og forringelse af smag og konsistens. Fødevarevirksomheder investerer meget i at opretholde kølekæden.

Letfordærvelige drikkevarer

Mens mange drikkevarer (f.eks. sodavand, vin) ikke behøver at blive opbevaret på køl, er det nødvendigt for andre, såsom frisk mælk, upasteuriserede juicer, probiotiske drikkevarer og specialøl. Disse skal opbevares ved en temperatur mellem 2 og 6 °C for at undgå, at de bliver dårlige.

Farmaceutisk og sundhedssektor

Medicin, vacciner, biologiske lægemidler (f.eks. insulin, hormoner) og laboratorieprøver skal opbevares inden for strenge temperaturintervaller (typisk 2–8 °C). F.eks. krævede nogle COVID-19-mRNA-vacciner ultrakold opbevaring ved -70 °C, hvilket udgjorde en hidtil uset logistisk udfordring.

Kosmetik og fine kemikalier

Det kan måske overraske dig, men nogle naturlige eller økologiske kosmetiske produkter skal opbevares køligt, fordi de ikke indeholder konserveringsmidler. Visse råvarer (f.eks. ustabile aktive stoffer) skal også opbevares køligt, indtil de anvendes i formuleringer.

Konklusion: øget kompleksitet, strategisk fordel

Kølekæden tilføjer endnu et lag af kompleksitet til en i forvejen krævende logistikproces. Det handler ikke kun om at transportere varer fra A til B, men om at gøre det under opretholdelse af en streng, uafbrudt temperaturkontrol på tværs af forskellige teams og systemer. Det kræver investeringer, teknologi, dygtigt personale og nøje udformede processer.

Men denne udfordring er også en mulighed. Organisationer, der udmærker sig inden for kølekædehåndtering, mindsker ikke kun risici, men opnår også en konkurrencemæssig fordel. Levering af produkter i optimal stand, garanti for fødevaresikkerhed eller medicinsk effektivitet og reduktion af spild på grund af temperaturbrud er klare differentieringsfaktorer. Disse evner styrker brandets omdømme og skaber tillid hos kunder, der værdsætter pålidelighed og præcision.