Inhaltsübersicht

Inhaltsübersicht- Lagerbestand optimieren

- 1. Definition & Funktionsweise

- 2. Prozesse innerhalb der Lagerhaltungspolitik

- 3. Einsparungen und Gewinn durch optimierte Lagerbestände

- 4. Erfolgsfaktor Bestellmenge

- 5. Das eigene Sortiment unter Kontrolle haben

- 6. Fünf Tipps für eine bessere Kontrolle und maximale Effizienz bei der Lagerbestandshaltung

- 7. Lagerkennzahlen zur Optimierung des Lagerbestands

- 8. Lagerbestand Optimieren – Massnahmen und Wege

- 9. Literaturhinweis

- Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

1. Definition & Funktionsweise

Die zentrale Idee, die hinter einer Optimierung des Lagerbestandes steckt, ist es, die Lagerkosten so weit zu reduzieren, wie es wirtschaftlich sinnvoll ist, ohne aber das bestehende Servicelevel zu senken. Der Lagerbestand hat wesentlichen Einfluss auf das Betriebsergebnis. Bestände wirken sich direkt auf die wirtschaftlichen Ziele eines Unternehmens aus. Neben Transportkosten nehmen Lagerkosten den größten Kostenpunkt in der Logistik ein. Eine Optimierung des Lagerbestands ist deshalb von wesentlicher Bedeutung und immer sinnvoll. Der jeweilige Prozess sieht jedoch von Unternehmen zu Unternehmen unterschiedlich aus.

Voraussetzung und erster Schritt, um seinen Lagerbestand zu optimieren, ist die Einsicht, dass die Höhe der Bestände die Finanzierung des eigenen Unternehmens erheblich beeinflusst. Anschließend sind konkrete Maßnahmen in allen Bereichen, die mit der Bildung von Lagerbeständen in Berührung kommen, durchzuführen. Wie diese aussehen können, wird im weiteren Verlauf erläutert. Wer seinen Lagerbestand optimieren möchte, dem muss bewusst sein, dass es sich um einen laufenden Optimierungsprozess handelt und dieser nicht mit einem Mal abgeschlossen ist. Es erfordert eine regelmäßige und dauerhafte Beobachtung der Lagerbestände.

Das zentrale Problem einer Optimierung ist es, schwankenden und dynamischen Marktbedarfen durch eine effiziente Planung und Steuerung entgegenzuwirken. Um dies zu gewährleisten, muss der Balanceakt zwischen Bestandsminimierung, stabiler Lieferfähigkeit und absoluter Zuverlässigkeit gemeistert werden.

2. Prozesse innerhalb der Lagerhaltungspolitik

Die zentrale Aufgabe der Lagerhaltungspolitik ist es, die Input- und Output-Prozesse innerhalb des Lagersystems so aufeinander abzustimmen, dass die mit der Lagerhaltung verbundenen Kosten und Aufwände ein Minimum werden. In diesem Zusammenhang treten zwei Herausforderungen auf, die in diesem Anpassungsprozess zu lösen sind. Diese lassen sich mit den folgenden Fragen zusammenfassen:

- Wie viele Einheiten einer bestimmten Ware sollen in das Lagersystem fließen?

- Wann soll dieser Zufluss stattfinden und veranlasst werden?

Mit ansteigender Bestellmenge bzw. Losgröße sinken die Gesamtkosten pro Stück. Dieser Vorgang impliziert, wenn möglich, große Mengen zu bestellen. Auf der anderen Seite nehmen mit größerer Bestellmenge die Lagerbestände zu. Daraus resultieren wiederum wachsende Kapitalbindungskosten und Lagerkosten. Der beschriebene Sachverhalt legt die Konfliktsituation dar, die zwischen Bestellmenge und Lagerbestand besteht. Eine optimale Lösung wird verlangt.

Der Lagerbestand gehört zu den wichtigsten Größen in allen Handelsunternehmen. Wer Probleme und Störquellen aufdecken und Kosten senken möchte, sollte überprüfen, ob sich der eigene Lagerbestand optimieren lässt.

3. Einsparungen und Gewinn durch optimierte Lagerbestände

Es ist nicht zu vermeiden, dass der Bestand den größten Vermögenswert in der Bilanz einnimmt. Im Einzelhandel und Großhandel nehmen Bestandskosten mehr als die Hälfte der Gesamtkosten ein. Dies deutet bereits an, welches Potenzial in einem optimierten Lagerbestand steckt. Ein hoher Lagerbestand bindet Kapital, das für weitere Investitionen fehlt. Im Interesse des Handels liegt ein Lagerbestand, der möglichst unmittelbar an der Nachfrage ausgerichtet ist.

Mit der 30/30/30-Regel können Unternehmen ausrechnen, welches Potenzial und welche Vorteile ein optimierter Lagerbestand hervorbringt. Im Durchschnitt kann ein 30 % geringerer Lagerbestand erreicht werden. Der Kundenservice lässt sich wiederum um 30 % erhöhen und Prozesse lassen sich um 30 % effizienter gestalten.

4. Erfolgsfaktor Bestellmenge

Die Bestellmenge hat große Auswirkungen auf den eigenen Lagerbestand. Sie beeinflusst Aufstockungen und hat wichtigen Einfluss auf die Supply-Chain-Abläufe. Aus diesem Grund sollte die Bestimmung der Bestellmenge des eigenen Produktsortiments ein wohldurchdachter Prozess sein. In der Praxis richtet sich die Bestellmenge nicht nach der eigenen Geschäftsstrategie. Viel mehr wird sie von Lieferanten diktiert. In den schlimmsten, aber dennoch vorkommenden Fällen, weiß niemand, wie diese Zahl zustande kommt.

Unverhältnismäßige und extreme Bestellmengen rufen sehr teure und hohe Lagerbestände durch unnötige zusätzliche Risiken in Bezug auf Veralterung, Schwund und Wertminderung hervor. Obendrein wird mehr kostspielige Lagerkapazität benötigt. Zu kleine Bestellmengen hingegen verursachen unnötige Lagerabläufe, Transport-und Verwaltungskosten. Im Gegensatz dazu senke eine richtige Bestellmenge die Betriebskosten. Gleichzeitig steigt die Rendite aus Bestandsinvestitionen und eine Optimierung der gesamten Supply-Chain-Kosten wird ermöglicht.

4.1 Optimaler Lagerbestand = Optimale Bestellmenge

Den optimalen Lagerbestand zu bestimmen ist nicht einfach. Zum einen sollen Kapitalbindungs- und Lagerkosten gesenkt werden, zum anderen die hohe Lieferbereitschaft aufrechterhalten werden. Ein Weg, diesen Konflikt zu lösen, besteht in der Ermittlung der optimalen Bestellmenge. Je größer die Abnahmemenge ist, desto weniger Bestellvorgänge sind zu tätigen und desto geringer sind die Beschaffungskosten. Auf der anderen Seite erzeugen hohe Lagerbestände steigende Lagerhaltungskosten.

Unter dem optimalen Lagerbestand versteht man die wirtschaftliche Lagerbestandsgröße, die bei vorgegebenem Lieferbereitschaftsgrad zu minimalen Gesamtkosten, bestehend aus Lagerkosten und Beschaffungskosten, führt.

Die optimale Bestellmenge ist erreicht, wenn die Summe aus Beschaffungs- und Lagerhaltungskosten am geringsten ist. Die optimale Bestellmenge ist dabei die Menge eines Artikels, bei der die mit wachsender Bestellmenge steigenden Zins- und Lagerkosten gleich den mit wachsender Bestellmenge sinkenden fixen Kosten pro Stück sind. Die jeweiligen Zinskosten ergeben sich dabei aus dem Produkt des im Durchschnitt im Lager gebundenen Kapitals und dem dazugehörigen Zinssatz. Im klassischen Modell wird davon ausgegangen, dass der Lagerbestand kontinuierlich abnimmt. Deshalb ist im Durschnitt ein Kapital entsprechend der halben Bestellmenge im Lager gebunden.

4.2 Formel zur Ermittlung der optimalen Bestellmenge

Wie und mit welcher Formel Sie die optimale Bestellmenge berechnen, erfahren Sie hier: Bestandsplanung

5. Das eigene Sortiment unter Kontrolle haben

Wer sein eigenes Sortiment kennt und weiß, welche Artikel den höchsten Ertrag bringen und seinen Kunden am wichtigsten sind, hat bereits einen großen Schritt in Richtung optimierten Lagerbestand gemacht. Welche Artikel kosten zusätzliches Geld? Welche erzeugen den größten Umsatz? Die Antwort auf diese Fragen hilft den Unternehmen bei der Optimierung des eigenen Lagerbestands. Sie sollten sich bemühen, ihr gesamtes Sortiment möglichst effektiv zu verwalten und zu steuern. Wie aber kann die Leistung des eigenen Sortiments maximiert- und unnötige Kosten minimiert werden?

Zuallererst ist es wichtig, über sein Sortiment Bescheid zu wissen. Wenn dies nicht der Fall ist, wie kann man sich sicher sein, die richtigen Entscheidungen über den Bestand zu treffen? Ein Produkt mit geringer Marktgängigkeit mag einem Unternehmen wie Geld- und Platzverschwendung vorkommen, aber genau aufgrund dieses Artikels kauft ein bestimmter Kunde möglicherweise dort ein. Die Gesamtverfügbarkeit gilt als einer der wichtigsten Leistungskennzahlen beim Bestandsmanagement, aber bei einigen Artikeln müssen Grenzen gezogen werden. Durch das richtige Gleichgewicht zwischen Investitionen in den Bestand und in die Dienstleistungsniveaus können Unternehmen ihren Lagerbestand optimieren.

Da jeder einzelne Artikel ein einzigartiges Nachfragemuster besitzt, ist es weder rentabel noch logisch, für das gesamte Sortiment die gleiche Bestandsstrategie anzuwenden. Indem Artikel nach ihrer strategischen Wichtigkeit kategorisiert werden, kann für jede Kategorie ein individueller Ansatz verfolgt werden. Dies ermöglicht auch eine bessere Einteilung der finanziellen Ressourcen.

5.1 Produktkategorisierung mit der ABC-Analyse

Ein bewährtes Hilfsmittel ist das Verfahren der ABC-Analyse. Diese liefert Erkenntnisse sowie eine effektive Produktkategorisierung. Artikel werden dabei in A-, B- und C-Artikel kategorisiert. A-Artikel zeichnen sich durch eine hohe Marktgängigkeit aus, wohingegen C-Artikel eine niedrige Marktgängigkeit vorweisen. Sind die Grenzen einer ABC-Analyse festgelegt, kann das Sortiment nach strategischer Wichtigkeit eingeteilt werden. Die Dienstleistungsniveaus und Beschlüsse zum Bestand sollten als Antriebskraft für die Sortimentsgestaltung und zur Optimierung der Leistung aller Produkte genutzt werden. Das Resultat ist ein besseres Sortimentsverständnis. Weitere Informationen dazu, wie Sie eine ABC-Analyse durchführen, finden Sie hier: Bestandsoptimierung

6. Fünf Tipps für eine bessere Kontrolle und maximale Effizienz bei der Lagerbestandshaltung

Ein optimaler Lagerbestand ist der Schlüssel zum Erfolg. Mit ein paar einfachen Tipps lässt sich das Sortiment profitabler gestalten und der eigene Bestand effektiver verwalten.

Tipp 1: Differenzierte Dienstleistungsniveaus

Wie bereits angedeutet, macht es keinen Sinn, für alle Artikel im Lager dasselbe Dienstleistungsniveau bereitzustellen. Da A-Produkte für das Unternehmen am entscheidendsten sind und C-Produkte oft eine geringe Marktgängigkeit besitzen und viel geringere Erträge einbringen, ist es wirtschaftlich nicht sinnvoll, die gleichen Dienstleistungsniveaus festzulegen. A-Produkten sollte das höchste Dienstleistungsniveau zukommen. Bei B- und C-Produkten sorgt ein zu hoch angesetztes Dienstleistungsniveau für zusätzliche, unnötige Kosten, während der Ertrag gering ausfällt. Wer also seine Dienstleistungsniveaus sorgfältig prüft, damit diese den eigenen Unternehmens- und Strategiezielen entsprechen, kann seinen Lagerbestand optimieren und gleichzeitig Kosten sparen.

Tipp 2: Bestandsanforderungen sorgfältig prüfen

Wenn für jede Kategorie das gewünschte Dienstleistungsniveau festgelegt ist, wird es Zeit, die bestehende Bestandsstrategie zu untersuchen und gegebenenfalls neu aufzubauen. Je nach Bedeutung der Artikel muss der Sicherheitsbestand unterschiedlich ausfallen. A-Produkte erfordern einen größeren Sicherheitsbestand als beispielsweise C-Produkte. Kommt es bei A-Artikeln zu Nullbeständen, müssen Unternehmen mit hohen zusätzlichen Kosten rechnen. Das heißt jedoch nicht, dass die Sicherheitsbestände der erfolgreichsten Produkte erhöht und bei C-Produkten gänzlich vermieden werden sollten.

Die Ergebnisse einer strukturierten ABC-Analyse dienen zur Orientierung bei der Betrachtung der Dienstleistungsniveaus. Hinzu kommen jedoch weitere Faktoren, die berücksichtigt werden müssen. Welche Auswirkungen haben bestimmte Artikel auf das Unternehmen? Oder sind vielleicht Verpflichtungen durch Verträge oder die eigenen Kunden vorhanden, an die sich gehalten werden muss? Eine sorgfältige Prüfung der Bestandsanforderungen in jeder Kategorie kann den Lagerbestand optimieren. Sicherheitsbestände decken die Nachfrage, während im übrigen Sortiment überschüssiger Bestand abgebaut werden kann.

Tipp 3: Bessere Grundlagen bei Bestandsentscheidungen

Erkenntnisse einer ABC-Analyse können nicht nur die Lagerbestände optimieren, sondern auch weitere Ansätze einer Sortimentsanpassung aufweisen. Die gewonnenen Informationen können dazu genutzt werden, um zu entscheiden, ob der Lagerstatus einzelner Produkte geändert werden sollte. Wichtige Produkte müssen immer verfügbar sein, sodass die Kundenzufriedenheit stetig steigt. Deshalb kann es unter Umständen sinnvoll sein, bestimmte zurzeit nicht bestandsgeführte Produkte immer vorrätig zu haben. Vor allem bei Artikeln mit hoher Lieferzeit oder geringer Liefertreue ist dies der Fall. Produkte können aber auch entfernt werden, wenn sie den Gesamtzielen des Unternehmens nicht helfen. Nicht immer lohnt es sich, bestimmte C-Artikel überhaupt im Bestand zu haben. Dies ist vor allem der Fall, wenn die Gewinnmarge sehr gering ist. Werden diese entfernt, wird Kapital freigesetzt, das anderweitig investiert werden kann.

Tipp 4: Prioritäten bezüglich Zeit und Ressourcen setzen

Den Artikeln, die den größten Einfluss auf das Erreichen der eigenen Strategieziele haben, sollte die meiste Aufmerksamkeit zukommen. Sie sollten zur Priorität gemacht werden. In der Praxis bedeutet dies, dass mit Lieferanten über Lieferzeiten oder Bestellmengen verhandelt werden muss, um effektivere Methoden zur Verwaltung derartiger Artikel zu schaffen. Werden für die erfolgreichsten Produktlinien, sprich A-Artikel, bessere Konditionen eingeholt, wie vorteilhaftere Lieferzeiten oder sogar bessere Einkaufspreise, kann dies das gesamte Geschäft verbessern. Bei Produkten, die sich als Lagerhüter erweisen, sollte eine niedrigere Bestellmenge ausgehandelt werden. Das reduziert den Lagerbestand.

Diese kleinen Veränderungen scheinen auf der Artikelebene keine großartigen Auswirkungen zu haben, aber auf das ganze Sortiment bezogen zeigt sich das Ergebnis schnell. Die Produktverfügbarkeit wird verbessert, Bestandskosten gesenkt und die Effizienz allgemein gesteigert.

Tipp 5: Bestandsentscheidungen kontrollieren und überprüfen

Die ersten vier Tipps können die Leistung des eigenen Unternehmens deutlich steigern. Sie einfach mechanisch zu befolgen, reicht jedoch nicht. Es ist wichtig, die getroffenen Bestandentscheidungen dauerhaft zu kontrollieren, um sicherzugehen, dass die Änderungen anschlagen und man auf dem richtigen Weg ist. Wenn jede Kategorie überprüft wird, die sich aus der ABC-Analyse ergibt, können die Leistungen des Sortimentes viel besser überblickt werden. So bleibt mehr Zeit, potenzielle Problembereiche zu untersuchen und entsprechend zu reagieren.

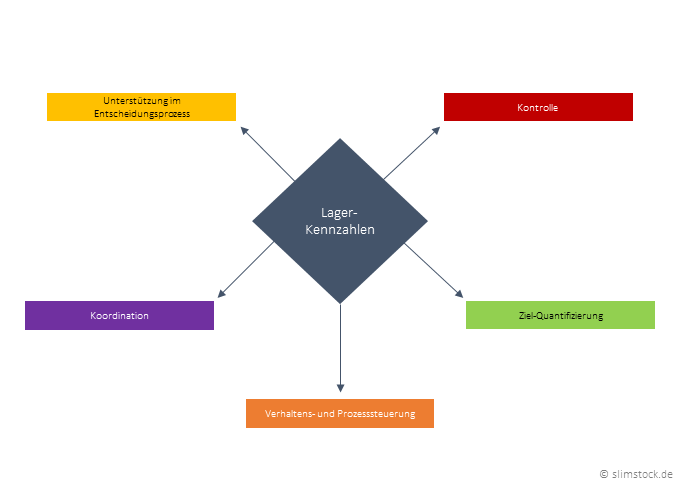

7. Lagerkennzahlen zur Optimierung des Lagerbestands

Wer dauerhaft von einem effizienten Lager profitieren möchte, muss seine Lagerkennzahlen im Blick behalten. Durch sie kann abgesichert werden, dass die Leistung im Lager optimiert wird und Über- sowie Unterbestand vermieden wird. Kennzahlen helfen den Verantwortlichen, die Bestände zu erfassen, besser zu kalkulieren sowie die Kapitalbindung innerhalb des Lagersystems zu analysieren. Eine Auswertung weißt auf, in welchem Bereich und in welchem Maße Optimierungspotenzial besteht. Durch eine regelmäßige Kontrolle kann der Fortschritt von lagerbezogenen Zielen beobachtet werden. Indem konkrete Ziele gesteckt werden und über einen Zeitraum kontrolliert werden, können Lagerzahlen Aufschluss darüber geben, welcher Fortschritt erzielt wurde.

Viele Unternehmen arbeiten mit den falschen Kennzahlen. Es ist nicht produktiv, alle denkbaren Kennzahlen zu messen. Stattdessen sollte man darauf achten, dass die Bedürfnisse des Geschäftsmodells abgedeckt sind. Weiter haben Abteilungen häufig unterschiedliche Kennzahlen, die für sie wichtig sind. Im Supply-Chain-Management wird wahrscheinlich ein hoher Lagerumschlag von Interesse sein, wohingegen im Controlling eher auf die Lagerkosten geachtet wird.

Der durchschnittliche Lagerbestand

Der durchschnittliche Lagerbestand gibt Auskunft über die Höhe des im Lager gebundenen Kapitals. Er gibt an, wie hoch die Vorräte im Durchschnitt sind. Verändert sich die Zahl, hat dies Auswirkungen auf die Kapitalbindungskosten und Lagerkosten.

Der Bestandswert

Mit der Ermittlung des Bestandswerts kann der buchhalterische Wert des Lagermaterials innerhalb eines Zeitraums festgestellt werden. Zusammen mit den Ergebnissen aus der Umschlagshäufigkeit und der durchschnittlichen Lagerdauer resultiert eine Einschätzung, die eine Optimierung der Bestände ermöglicht.

Umschlagshäufigkeit

Die Ermittlung der Umschlagshäufigkeit dient der Kontrolle des Lagerbestands, damit nicht zu hohe Bestände und Kosten entstehen. Eine Reduzierung der Umschlagshäufigkeit deutet darauf hin, dass die Lagerhaltung und damit die Kapitalbindung zugenommen haben. Eine Erhöhung der Umschlagshäufigkeit verdeutlicht eine Verkürzung der Lagerdauer. Dies führt zu einer Senkung der Kapitalbindungskosten und Lagerkosten.

Durchschnittliche Lagerdauer

Die durchschnittliche Lagerdauer zeigt, wie lange ein Artikel im Lager bleibt. Gleichzeitig kann so ermittelt werden, wie lange Kapital gebunden ist. Weiter können die Erkenntnisse aus der durchschnittlichen Lagerdauer dazu genutzt werden, um zu sehen, wie lange der durchschnittliche Bestand ausreicht. Ist die Lagerdauer sehr niedrig oder extrem hoch, sollten die Lagerbestände optimiert werden.

Lagerreichweite

Die Lagerreichweite gibt an, in welchem Zeitraum der Lagerbestand bei durchschnittlichem Verbrauch vollständig aufgebraucht ist. Eine geringe Lagerreichweite führt zu Engpässen und einer schlechteren Lieferbereitschaft. Ist die Lagerreichweite wiederum zu hoch, entstehen unnötige Lager- und Kapitalbindungskosten.

Flächen-, Höhen- und Raumnutzungsgrad

Flächen-, Höhen- und Raumnutzungsgrad können zeigen, ob die zur Verfügung stehende Lagerfläche optimal genutzt wird. Sie geben an, wie viel Prozent der Fläche/Höhe bzw. des Raumes tatsächlich für die Lagerung genutzt wird.

8. Lagerbestand Optimieren – Massnahmen und Wege

Neben der Überwachung der Lagerkennzahlen gibt es weitere praxiserprobte Maßnahmen, um den Lagerbestand zu optimieren.

1. Lagerhüter erkennen und aussortieren

Warengüter, die sich als Lagerhüter erweisen und keine Ausgangsbuchungen aufweisen, müssen entfernt und aussortiert werden. Dies kann durch eine Verwertung in der eigenen Produktion, eine Lieferantengutschrift oder durch eine Sonderabschreibung und Verschrottung erfolgen. Zwar wird nur ein Bruchteil des Kaufs- oder Herstellungspreises erzielt, jedoch werden Lagerflächen frei, die nun effektiv genutzt oder abgegeben werden können, um die Lagerkapazität zu verringern und so Kosten zu sparen.

2. Mindestbestand, Meldebestand und Höchstbestand bestimmen

Indem Mindest-, Melde- und Höchstbestand bestimmt werden, lässt sich die Lieferfähigkeit verbessern. Gleichzeitig werden Kosten gesenkt und die eigene Liquidität gesteigert. Unvorhergesehene Schwankungen können durch den Mindestbestand ausgeglichen werden. Der Meldebestand löst rechtzeitig Bestellungen aus, ohne dabei auf den Mindestbestand zurückzugreifen. Mit der Bestimmung des Höchstbestands lassen sich unnötige Überbestände verhindern.

3. Bestellverhalten anpassen

Jeder Artikel, der im Lager auf Reserve vorhanden ist, gilt als gebundenes Kapital, das Kosten verursacht. Das Überdenken und Prüfen von Bestellgewohnheiten einzelner Güter auf Basis der ABC-Analyse kann Kosten einsparen. Durch bedarfsgerechte Zulieferungen und sogenannter Just-in-Time Produktion werden Lagerkosten gesenkt und Überbestände vermieden. Notwendig hierfür sind eine systematische Absatzplanung sowie zuverlässige Absatzprognosen.

4. Lagerbestände optimieren mithilfe von Bestandmanagement Softwares

Die Aufgabe, den Lagerbestand zu optimieren, übernehmen immer häufiger externe Bestandmanagement-Softwares. Diese maximieren die Produktivität und Effektivität des Lagersystems. Ein softwaregestütztes Bestandsmanagement verbessert die Planungsfähigkeit und Überwachung des Lagerbestandes. Bestände werden transparenter und zugänglicher. Lieferleistungen werden optimiert, Produktfehlbestände oder Notlieferungen bleiben aus. Die integrierte und innovative Bestandsanalyse und -simulation vereinfacht den Balanceakt zwischen Servicelevel und Lagerbestand im Grundsatz. Welcher Sicherheitsbestand wird für welchen Artikel benötigt? Wann soll der Zufluss ins Lager veranlasst werden? All diese Fragen übernimmt ein intelligentes Bestandsmanagement-Tool. Durch den Einsatz einer Bestandsmanagement-Software erzielen Unternehmen fünf konkrete Vorteile: Genauigkeit, Effizienz, Zeitgewinn, Transparenz sowie Kosteneinsparungen. Weitere Informationen zu diesem Thema finden Sie hier: Software Bestandsmanagement

9. Literaturhinweis

Schwalbach 2013, S. 17 ff.

Brunnberg 1970, S. 40 ff.

Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

Finden Sie heraus, wie Slim4 Ihnen helfen kann, Ihre Bestands- und Supply Chain-Ziele zu erreichen.

Mehr über Slim4