Índice de conteúdos

Índice de conteúdos- Guia completo de gestão da obsolescência

- O que é gestão da obsolescência?

- Quais são as principais causas da obsolescência de estoque?

- Princípios do abastecimento para a gestão da obsolescência

- Previsão de demanda na gestãoda obsolescência

- Regras de abastecimento de acordo com o ciclo de vida do produto

- Risco de obsolescência dependendo da fase do ciclo de vida

- Impacto das restrições e regras sobre a obsolescência

- Indicadores para identificar tendências de demanda

- Conclusão: o que devemos levar em conta para minimizar a obsolescência?

- Perguntas frequentes sobre a gestão da obsolescência

Visão geral

Obsolescence management é uma abordagem estratégica para minimizar perdas de inventário que perde relevância de mercado ao identificar padrões de demanda em declínio, adaptar procurement ao ciclo de vida do produto (introdução, maturidade, declínio) e usar ferramentas como a lei de Pareto e a Economic Order Quantity (EOQ) para otimizar níveis de estoque e evitar excedentes custosos, frequentemente causados por over-provisioning, forecasts imprecisos ou mudanças de mercado.

Um novo ano começa e a sua empresa está determinada a assumir um forte compromisso com um produto altamente inovador, com potencial para se tornar a referência em seu segmento em um curto espaço de tempo. O departamento de vendas prevê um sucesso retumbante e a equipe de compras, seguindo essa previsão, não quer ficar de fora. Eles jogam seguro e enchem os armazéns para se evitarem a falta de estoque que penalizaria as vendas. No entanto, o mercado responde de forma inesperada; as vendas não atingem os números esperados e logo esses produtos começam a acumular poeira nas prateleiras.

O que parecia ser uma estratégia ambiciosa se transforma em um erro caro.

Esse é um exemplo clássico de má gestão do risco de obsolescência. Saber quando desacelerar o abastecimento, gerenciar expectativas e se adaptar rapidamente às oscilações da demanda é essencial para evitar excessos de estoque que resultem em produtos obsoletos.

Neste artigo, você aprenderá os princípios básicos para identificar sinais de queda na demanda dos seus produtos e, assim, interromper o reabastecimento a tempo, antes que determinados itens se tornem obsoletos.

O que é gestão da obsolescência?

A gestão da obsolescência é uma abordagem estratégica que permite às empresas minimizar perdas decorrentes de produtos que deixam de ser relevantes no mercado. Isso envolve identificar padrões de demanda decrescente, antecipar possíveis excedentes e ajustar as decisões de suprimentos de acordo com o ciclo de vida de cada produto.

Trata-se também de tomar decisões informadas sobre quais produtos manter em estoque e quais gerenciar sob demanda, priorizando a flexibilidade e a rentabilidade.

Com o uso de ferramentas como o princípio de Pareto e estratégias como o lote econômico de compra, o objetivo é otimizar o investimento em estoques e evitar os custos associados ao excesso de estoque, como armazenamento desnecessário e liquidações forçadas. Analisaremos todas essas questões em detalhes mais adiante neste artigo.

Quais são as principais causas da obsolescência de estoque?

A obsolescência do estoque pode ocorrer por vários motivos, inclusive:

Excesso de suprimentos

A compra de grandes quantidades de produtos sem ter uma demanda garantida pode gerar estoques desnecessários no depósito.

Mudanças na demanda do mercado

O surgimento de novos concorrentes, as mudanças nas preferências dos consumidores ou as inovações tecnológicas podem tornar os produtos existentes menos atraentes.

Previsões imprecisas

Uma estimativa ruim da demanda pode levar a um excesso de estoque, o que tem um impacto negativo na eficiência operacional.

Gestão inadequada do ciclo de vida do produto

Não ajustar a estratégia de suprimentos de acordo com a fase de vida do produto — introdução, maturidade ou declínio — aumenta o risco de acúmulo de itens obsoletos.

Restrições dos fornecedores

Pedidos mínimos elevados ou prazos de entrega longos podem forçar as empresas a manter estoques mais altos, aumentando o risco de que determinados produtos percam a relevância antes de serem vendidos.

Tendências sazonais ou de moda

Produtos com demanda altamente dependente de estações ou tendências passageiras exigem um gerenciamento preciso para evitar excedentes quando seu período de popularidade termina.

Agora vamos explorar como gerenciar com eficiência a obsolescência na empresa.

Princípios do abastecimento para a gestão da obsolescência

As três perguntas que devemos fazer a nós mesmos para planejar nossas compras de forma eficaz e evitar a obsolescência do nosso estoque são as seguintes:

O que temos em estoque?

É essencial saber qual é o nosso portfólio (decisão estratégica) e como o abastecemos (decisão tática). Essa decisão tática será o que determinará o que devo estocar e quais itens devo adquirir em um pedido firme de cliente.

No contexto da estratégia para minimizar a obsolescência, é fundamental saber quando interromper o abastecimento de um produto, da mesma forma que também é fundamental não ter medo de decidir que um produto, quando determinadas regras são atendidas, deve ser gerenciado sob demanda.

E como tomamos essa decisão? Uma das ferramentas mais usadas para isso é o princípio de Pareto, ou a regra 80/20. Essa teoria nos diz que há alguns itens que respondem por grande parte do faturamento e, em seguida, há os produtos de “cauda longa”, cuja contribuição para os lucros é muito menor. Isso significa que chega um momento em que aumentar o sortimento não é sinônimo de mais lucratividade, pois a receita pode ser excedida pelos custos decorrentes da posse e do gerenciamento de mais itens.

Isso não significa que todos os produtos de “cauda longa” devam ser gerenciados sob demanda. Todos nós sabemos que, às vezes, para que nossos clientes comprem os produtos mais lucrativos, é preciso mostrar a eles uma ampla gama de produtos. Entretanto, por que o princípio de Pareto é importante na gestão de portfólio? Porque não devemos – ou pelo menos não deveríamos – atribuir o mesmo nível de serviço objetivo a uma referência super A e a um produto de cauda longa.

Um alto nível de serviço tem um impacto muito grande sobre o estoque de segurança que teremos para cada uma das SKUs e, portanto, sobre o capital que teremos investido em cada produto.

Como devemos abastecer? Gestão com estoque vs. sob demanda

Essa é uma decisão fundamental e estratégica quando se trata de assumir o controle de nossas compras. Ou seja, decidir que parte do portfólio teremos em estoque aguardando a chegada da demanda e que parte do sortimento esperaremos para ter o pedido firme do cliente antes de lançar o pedido de compra ao fornecedor.

A estocagem tem a vantagem da agilidade para lidar com demandas imprevistas e poder manter o nível de serviço desejado. E quais são as desvantagens? A estocagem não é gratuita e também acarreta custos de oportunidade e o risco de obsolescência devido à volatilidade e à natureza mutável da demanda.

Outros fatores a serem considerados ao decidir se um item deve ser mantido em estoque são a frequência de venda, a margem de lucro, se há um grande número de clientes que o compram – o que minimiza o risco de a demanda desaparecer completamente de repente -, a possibilidade de devolvê-lo ao fornecedor… Todas essas variáveis influenciam as decisões de estoque.

Quando devemos estocar?

Vamos agora rever os conceitos cuja definição precisamos ter muito clara quando realizamos a aquisição de nossos produtos e queremos que ela seja a mais otimizada possível.

Período de cobertura do produto

O primeiro deles é o período de cobertura do produto. O período de cobertura é fundamental quando falamos sobre quando adquirir, ou seja, quando programamos pedidos de compra para uma referência. O período de cobertura é composto pela soma do tempo de revisão interna e do tempo de entrega do fornecedor. A combinação do período de revisão interna e do prazo de entrega resultará em um número de dias.

Tempo de revisão interna

Especificamente, o período de cobertura é composto por dois conceitos. O primeiro é o tempo de revisão interna, que consiste na frequência com que, em um cenário ideal, uma revisão é realizada para determinar se uma referência deve ou não ser adquirida.

Prazo de entrega

E o segundo é o prazo de entrega, que é definido como o tempo que decorre do momento em que o pedido é feito até que a mercadoria esteja disponível no sistema para venda.

Isso significa que é perfeitamente possível que dois fornecedores diferentes para a mesma referência possam significar dois períodos de cobertura diferentes. Para entender isso, o período de cobertura de um fornecedor asiático geralmente é mais longo do que o período de cobertura de um fornecedor local, portanto, geralmente, estocar da Ásia significa ter que adquirir mais estoque em nossos armazéns.

Nível de abastecimento

O nível de suprimento pode ser tratado como o ponto de pedido que, obviamente, deve estar atualizado. E para mantê-lo atualizado, em que devo prestar atenção? Especificamente, a dois parâmetros.

Previsão para o período de cobertura

Precisamos saber qual é a demanda esperada para o período de cobertura. Esse valor é 100% dinâmico. Ou seja, um item com uma demanda muito estável provavelmente não sofrerá variações significativas. Por outro lado, com um item com demanda sazonal, dependendo da época do ano, a previsão a ser coberta nesse período de cobertura será muito diferente.

Estoque de segurança

O estoque de segurança deve ser capaz de cobrir as flutuações na demanda e no abastecimento. Assim como a previsão no período de cobertura, ele é 100% dinâmico e, portanto, para obter todos os benefícios de sua aplicação, deve ser mantido atualizado.

Dessa forma, a soma da previsão no período de cobertura e do estoque de segurança é o que indicará o nível de fornecimento de uma referência, em um determinado momento e com base em condições específicas de fornecimento (ou seja, com base em um fornecedor específico e em determinados fatores determinantes do estoque de segurança e do nível de serviço que veremos agora).

Quanto devemos estocar?

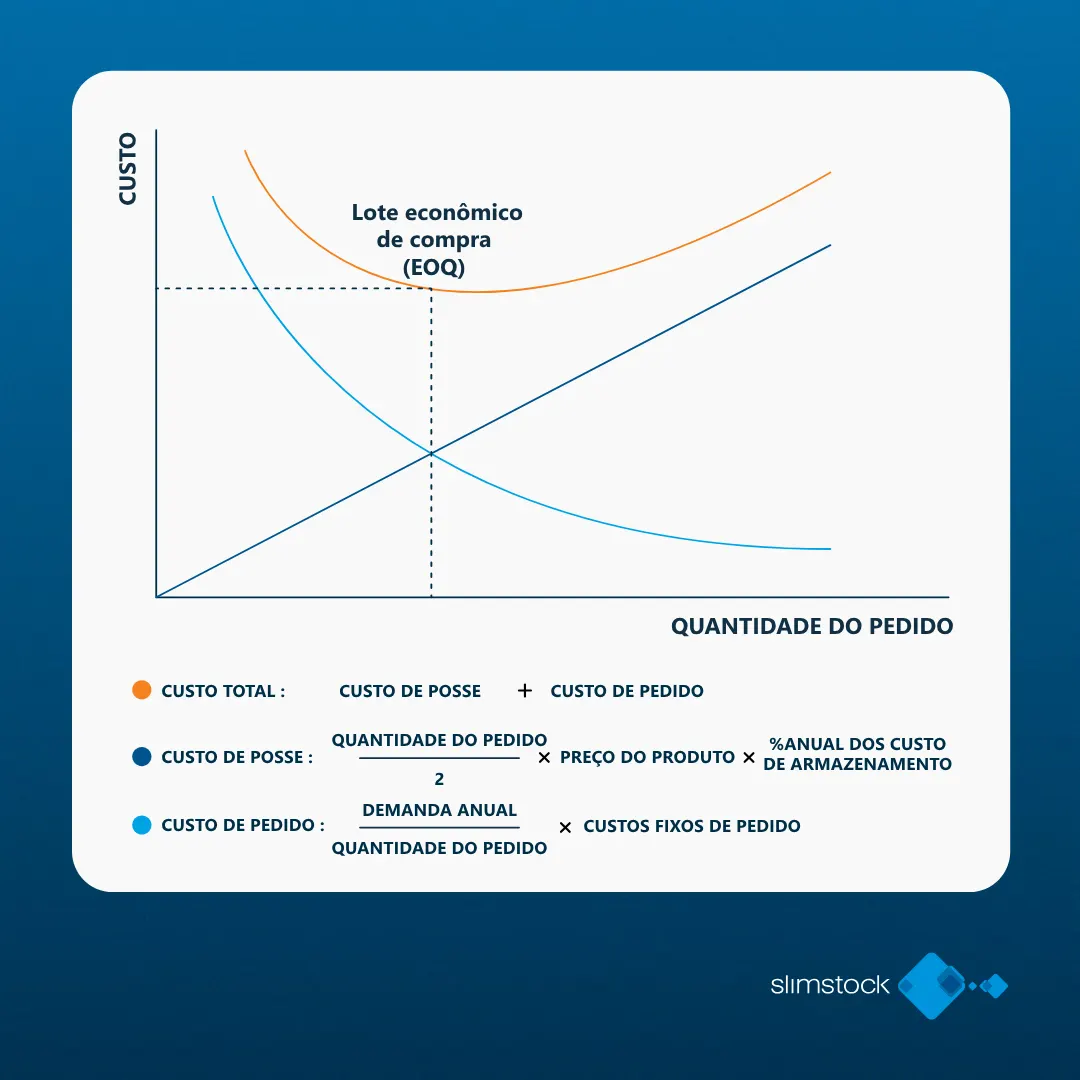

E, obviamente, quando se trata de estocar, não podemos nos esquecer da quantidade que vamos comprar. Faço um estoque em grandes quantidades? Ou em pequenos lotes? Ambas as opções têm prós e contras, mas para encontrar o ponto ideal, recorreremos ao lote de pedido ideal ou lote econômico de compra.

Lote econômico de compra(EOQ)

O gráfico do lote econômico de compra nos mostra que, à medida que o lote de compra aumenta, o custo de propriedade aumenta, pois é necessário gerenciar um nível de estoque médio mais alto. Por outro lado, à medida que compro em lotes maiores, os custos de gestão e de pedidos diminuem.

Por quê? Imagine que em 1º de janeiro decidimos comprar tudo o que precisamos até 31 de dezembro. Nesse caso, e levando isso ao extremo, a pessoa que compra só teria de ser paga por um dia de trabalho e nós só teríamos de emitir, receber e fazer um pedido. Obviamente, estamos falando de um caso extremo. Mas pense no que isso significa em termos de um número maior de pedidos, um número maior de recebimentos, localização de material, gestão de faturas…

Portanto, onde está o ponto ideal que otimiza os custos totais? Ele se encontra no momento em que os custos de armazenagem e os custos de pedido se cruzam, minimizando a curva de custos totais. Esse é o ponto exato onde se encontra o EOQ (Lote Econômico de Compra).

Previsão de demanda na gestãoda obsolescência

Tenha isso em mente: no máximo, apenas 10% dos SKUs são estáveis e sua variabilidade periódica na demanda é pequena o suficiente para que sua instabilidade não afete o gerenciamento de estoque.

Isso significa que podemos controlar apenas 10% dos SKUs? Absolutamente não. O que isso significa é que apenas 10% dos SKUs não terão problemas se eu definir um ponto de reabastecimento estático e esquecer delas. O que acontece com o restante? Eles precisam de um controle ativo de seus pontos de reabastecimento e isso precisa ser adaptado à sua realidade o tempo todo. Fatores sazonais, tendências, irregularidades… aparecem em nossas referências e, portanto, seus níveis de suprimento exigem nossa atenção para nos adaptarmos a eles.

Parece óbvio que o nível de abastecimento de um item sazonal não pode ser o mesmo ao longo do ano… infelizmente, nem sempre é o caso. Em uma parte do ano, estamos em excesso e, em outra, estamos em falta.

Portanto, ao longo de todo o seu ciclo de vida, a demanda por um produto está mudando, de modo que ele deve se adaptar a essa realidade para tirar o máximo proveito de sua gestão operacional.

As consequências de não ser ágil no gerenciamento desses níveis de suprimento podem ser imaginadas em duas direções: falta de estoque e excesso de estoque. Neste artigo, trataremos da segunda hipótese, pois é a que tem um impacto direto sobre a obsolescência.

A definição do que é excesso de estoque pode variar de uma empresa para outra. Se isso ainda não estiver claro na sua organização, considere a seguinte referência: há excesso de estoque quando há quantidade suficiente para cobrir mais de dois períodos de cobertura, além do estoque de segurança.

Não se assuste se nunca fez essa análise e o resultado parecer elevado… O mais importante é entender de onde estamos partindo e garantir que essa informação seja precisa.

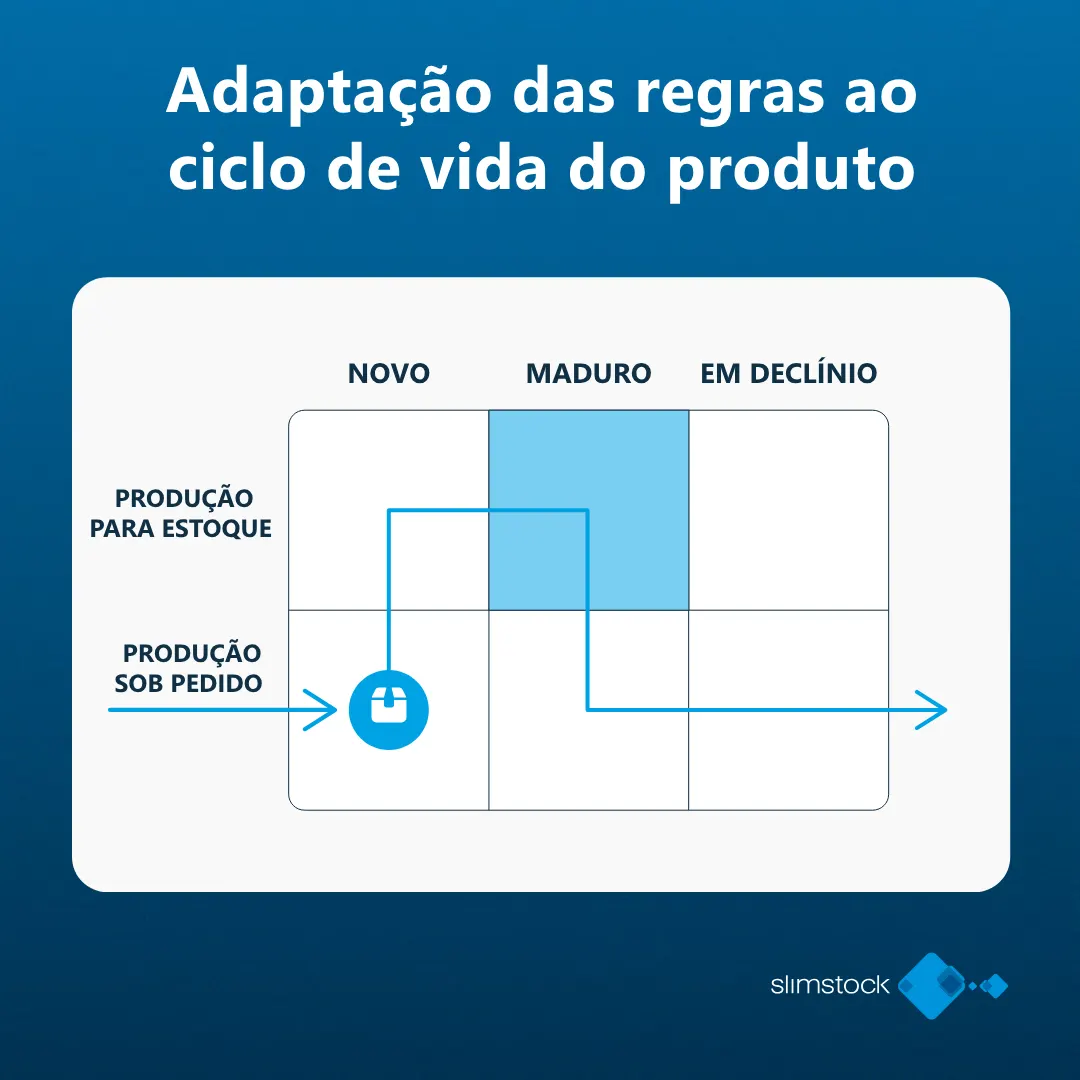

Regras de abastecimento de acordo com o ciclo de vida do produto

Vejamos agora como adaptar regras de abastecimento facilmente aplicáveis, dependendo da fase do ciclo de vida em que se encontram. Ao longo de seu ciclo de vida, a demanda por um produto muda e, com ela, suas necessidades de fornecimento.

Introdução ou phase-in

O que seria ideal ao introduzir um produtono mercado (Phase-In)? Bem, não ter estoque. Lembre-se de que ainda não sabemos como o produto se comportará no mercado ou como funcionará, portanto, sempre que possível, a introduziremos sob demanda. Isso é ideal, pois o risco assumido dessa forma é muito baixo, uma vez que o estoque ainda é mantido pelo fornecedor.

O que acontece se não for possível realizar essa gestão inicial mediante solicitação? Devemos procurar minimizar o impacto inicial em nossa empresa. Portanto, se não for possível gerenciar a referência mediante solicitação, tentaremos fazer com que o fornecedor nos forneça o máximo de flexibilidade possível (independentemente de a referência estar indo bem ou não no mercado) e, assim, minimizar o risco de obsolescência. Nossa recomendação, nesse caso, é procurar um fornecedor local que possa oferecer essa agilidade e que não nos obrigue a nos comprometer com quantidades mínimas de compra excessivamente altas.

À medida que o novo produto começa a ter uma certa estabilidade em sua demanda, mas sem ainda poder ser considerada um produto maduro, o risco de obsolescência começa a ser mitigado. É nesse ponto que nossa ordem de prioridades no que diz respeito ao abastecimentopode mudar. Nesse ponto, começaremos a nos preocupar menos com lotes de compra maiores, desde que eles se traduzam em um preço de compra melhor.

Assim, uma vez que a fase de risco tenha sido gerenciada, novos canais de suprimento podem ser explorados, o que permitirá que o preço de compra do produto seja reduzido. Na prática, pode-se assumir prazos de entrega mais longos e lotes de compra maiores, pois a estabilidade da demanda permitirá que isso seja feito e, assim, o senhor poderá se beneficiar de condições de compra mais favoráveis.

Itens maduros versus estoque

A fase de “maturidade em relação ao estoque” é a fase de otimização, é a fase em que vamos gerenciar o menor risco e, portanto, podemos considerar tanto a otimização dos custos do produtoquanto a maximização do serviço que prestamos ao cliente.

Nessa fase, os itens são perfeitamente adequados para a aplicação do EOQ (lote econômico de compra). A estabilidade da demanda permite que as políticas de nível de serviço sejam maximizadas. Na verdade, é nessa fase que os itens podem ser otimizados em nível operacional, tanto em termos de maximização dos níveis de serviço quanto de redução dos custos operacionais. É importante levar em conta os padrões sazonais e de tendências. Por fim, também é aconselhável automatizar o gerenciamento desses itens o máximo possível, pois isso minimiza o risco de obsolescência.

Diminuição do produto

E, por fim, chegamos ao declínio. Assim que detectarmos que o comportamento da demanda pelo produto está começando a seguir uma tendência negativa, a primeira coisa que faremos é ser menos agressivos com o nível de serviço alvo estabelecido para essa referência. Essa política de um nível de serviço alvo mais baixo terá um impacto direto sobre o estoque de segurança. Isso significa reduzir o nível de estoque que mantemos dessa referência.

A próxima etapa, se a demanda mantiver sua tendência negativa, será desacelerar as compras e, se for necessário fazer um pedido, fazê-lo para quantidades mínimas. Uma vez que o abastecimento tenha sido desacelerado, devemos definir nossa nova estratégia. Como vamos vender as unidades que ainda temos em estoque? A sugestão neste momento é continuar a manter uma boa previsão de demanda para o produto. Isso nos permitirá ter informações sobre a cobertura de tempo que temos com as unidades armazenadas.

Com base nessa cobertura, o leque que se abre é amplo e depende da empresa… mas o objetivo é comum, que é tentar vender essas unidades com o menor desconto possível: posicionar online, incentivar os representantes de vendas a oferecê-las, fazer pequenos descontos, incluí-las em pacotes com outros produtos, introduzi-las no canal outlet ou até mesmo vendê-las em última instância para empresas que se dedicam justamente a isso, comprando o estoque excedente das empresas.

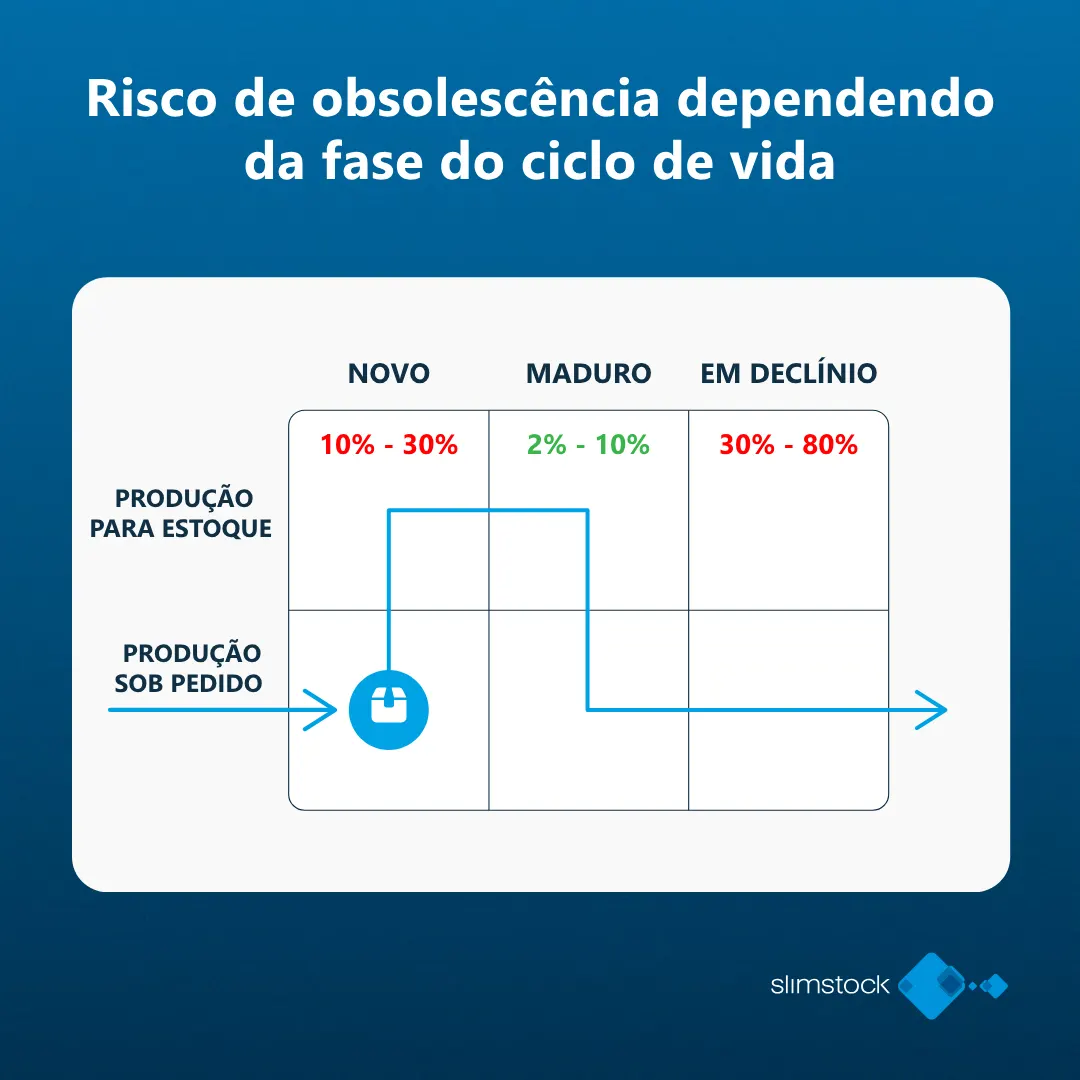

Risco de obsolescência dependendo da fase do ciclo de vida

O gráfico a seguir mostra as porcentagens de risco de obsolescência dos produtos, dependendo da fase do ciclo de vida em que se encontram.

Observe como é importante perceber quando um produto está evoluindo de uma fase de maturidade para uma fase de declínio e ser capaz de mudar o modelo de “produção para estoque” para “sob pedido”. Precisamos ser rápidos e não ter medo de tomar a decisão, pois, se não o fizer, isso pode significar que o último pedido que lançamos acabará acumulando poeira no depósito.

Impacto das restrições e regras sobre a obsolescência

Outro aspecto que pode afetar a obsolescência são as restrições que o fornecedor às vezes impõe para nos fornecer produtos e as condições ou unidades logísticas. Uma vez calculadas as necessidades de fornecimento, elas normalmente precisam ser adaptadas a determinadas condições logísticas. Seja porque elas foram acordadas com o fornecedor ou devido às condições intralogísticas de nossa empresa.

Quais são os ajustes mais comuns que encontramos.

Restrições do fornecedor

Ajustar as quantidades mínimas de compra (MPQ) para que, entre todos os itens que compramos do fornecedor, preenchamos uma de suas remessas (um caminhão, um contêiner…), para que o pedido atinja um valor mínimo e não tenhamos que pagar o transporte. No entanto, tenha cuidado com esse último ponto, pois muitas vezes aumentamos o pedido em grandes quantidades e o que economizamos em transporte acabamos pagando com os custos extras de transporte.

Também tome cuidado com as ofertas ocasionais que podemos receber dos fornecedores, que chamam nossa atenção graças a um preço atraente, mas que, por outro lado, exigem que compremos em quantidades excessivamente altas. Sempre que analisarmos a oferta de um fornecedor, devemos levar em conta a cobertura envolvida em aceitá-la e também colocar esse critério na balança. E, por fim, o tipo de fluxo de mercadorias: estoque de balcão, direto, cross-docking e just-in-time.

Restrições internas

Restrições internas, como o desejo de suavizar o cronograma de entrada de pedidos em nosso centro de logística e evitar picos e depressões, e o impacto que isso tem sobre a equipe que contratei para essas tarefas.

Indicadores para identificar tendências de demanda

Vamos analisar os principais indicadores a serem mantidos atualizados para identificar rapidamente a diminuição da demanda por nossos produtos. Vamos nos concentrar apenas nas duas fases do gerenciamento de riscos: introdução e declínio.

KPIs a serem considerados durante a introdução do produto

Como vimos anteriormente, recomendamos a introdução de itens com fornecedores locais sempre que possível. Eles tendem a ser muito mais flexíveis e geralmente não exigem quantidades mínimas de compra tão altas. O que devemos levar em conta durante esse estágio do ciclo de vida? Justamente a cobertura dos lotes de compra com base nas previsões atualizadas que temos e também a porcentagem de clientes que ganho ou perco a cada semana para essa referência. Se na fase de introdução eu estiver perdendo clientes semana a semana… fique atento.

Indicadores para considerar durante o declínio dos produtos

A outra fase de risco é quando um produto passa da maturidade para o declínio. É importante continuar a fazer previsões (forecasting) de produtos. Só porque estamos lidando com produtos cuja demanda está em declínio, não vamos nos esquecer de prever a demanda por esses produtos. Isso ainda é muito importante. Então, o que vamos medir? Meça o número de dias sem venda e o número de dias em que tivemos estoque (tanto semanal quanto mensal) e meça a porcentagem de perda de demanda entre as semanas. Novamente, vamos começar por aqui e ver os resultados obtidos.

Se quiser ir além, que outros indicadores posso medir? Linhas de pedidos, cobertura de estoque disponível, diferença entre as quantidades de CMC e a necessidade real, quebra de volume… O comportamento de produtos equivalentes, itens sucessores, levando em conta a curva ABC, padrões erráticos de demanda … ou itens que administro sob encomenda e que têm um CMC alto … entre outros. Como o senhor pode ver, há muitos aspectos que posso medir para tentar minimizar a obsolescência do produto.

Conclusão: o que devemos levar em conta para minimizar a obsolescência?

Como um resumo final… O que mais devemos levar em conta ao minimizar o risco de obsolescência? Os seguintes pontos.

- A sazonalidade do produto. Trabalhar com médias não deve ser uma opção para ser eficiente. Elas são uma grande fonte de obsolescência futura.

- Promoções. Todas as promoções planejadas devem ser levadas em conta e adicionadas à previsão de demanda do produto como demanda adicional.

- Ciclo de vida do produto. Não é a mesma coisa quando um produto está crescendo e quando está em uma fase madura ou quando está em declínio, próximo ao fim de sua vida útil.

- Retirada planejada de produtos. Parece óbvio, mas nos deparamos com casos em que não é tão óbvio assim… se você sabe que vai retirar um produto em junho, não presuma que a demanda durará até o final de dezembro.

- Estoques de segurança por grupo de produtos. Isso reduz o nível de estoque dos produtos no grupo em questão e, portanto, ajuda a ser mais cirúrgico no gerenciamento de suprimentos.

- Opção de múltiplos fornecedores. Permite que o fornecedor tenha mais influência do que nós no gerenciamento de determinados produtos.

Perguntas frequentes sobre a gestão da obsolescência

O que é a obsolescência na gestão de estoque

A obsolescência ocorre quando os produtos armazenados perdem sua relevância ou demanda no mercado, gerando custos desnecessários com armazenamento e perda de valor. Ela é causada principalmente por excesso de estoque, mudanças nas preferências dos clientes ou evolução tecnológica, entre outros motivos.

Quais fatores considerar ao decidir entre abastecer para estoque ou sob pedido?

A decisão depende de vários fatores, como a frequência das vendas, a estabilidade da demanda, a margem de lucro e a capacidade de devolver os produtos ao fornecedor. O estoque é ideal para produtos com alta demanda, enquanto o pedido é mais adequado para itens com demanda incerta ou em declínio.

Quais são as principais fases do ciclo de vida do produto e seu impacto na abastecimento?

- Introdução: a aquisição baseada em pedidos é recomendada para minimizar os riscos.

- Maturidade: esse é o estágio mais estável, ideal para aplicar estratégias de otimização, como o lote econômico de compra (EOQ).

- Declínio: é fundamental reduzir o nível de serviço e desacelerar as aquisições para evitar excedentes.

Que indicadores ajudam a identificar tendências de redução da demanda?

Alguns indicadores incluem o número de dias sem venda com estoque disponível, a perda percentual da demanda semanal e a cobertura de estoque superior a dois períodos de cobertura mais o estoque de segurança. Esses dados permitem uma ação rápida para ajustar as compras e minimizar as perdas.

Como as empresas podem gerenciar o estoque obsoleto e de baixa rotatividade?

As empresas podem gerenciar o estoque de baixa rotatividade identificando itens com baixa demanda usando indicadores como dias não vendidos e excesso de cobertura. Quando uma tendência negativa é detectada, o nível de suprimento deve ser reduzido, descontos ou promoções devem ser implementados para liquidar o estoque, e modelos de gerenciamento baseados em pedidos devem ser usados para produtos em declínio. Além disso, a exploração de canais alternativos, como pontos de venda, e a manutenção de previsões dinâmicas ajudam a minimizar as perdas e a otimizar o gerenciamento do estoque.