Indice dei contenuti

Indice dei contenuti- Come Raggiungere una Maggiore Efficienza Operativa nella Tua Azienda

- Che cos’è l’efficienza operativa?

- L’evoluzione della catena di approvvigionamento e l’aumento della complessità

- KPI per misurare l’efficienza operativa

- Il modello di eccellenza operativa nella gestione dell’inventario

- Cinque passaggi verso l’efficienza operativa

- Come Desigual ha migliorato la sua efficienza operativa: -27% di scorte con +4% di disponibilità grazie a Slimstock

- La relazione tra efficienza operativa e gestione delle scorte

- Efficienza operativa nelle diverse fasi della catena di approvvigionamento

- Efficienza operativa: la chiave per la competitività

- Domande frequenti sull’efficienza operativa

Panoramica

L’efficienza operativa significa massimizzare la produttività e ridurre i costi (fare di più con meno) ottimizzando risorse e processi. Le strategie chiave includono gestione strategica dell’inventario, monitoraggio di KPI come disponibilità e turnover di stock e un approccio strutturato che comprende assortment management, definizione di regole di stock e ottimizzazione di quantità d’ordine (EOQ) e lead time. L’applicazione varia lungo la supply chain dal retail alla produzione e distribuzione.

Che cos’è l’efficienza operativa?

L’efficienza operativa è la capacità di un’azienda di fare di più con meno: ottimizzare risorse, processi e tempi per massimizzare la produttività e ridurre i costi, il tutto senza compromettere la qualità dei prodotti o dei servizi. Questo implica eliminare ciò che non aggiunge valore, ridurre gli sprechi e sfruttare la tecnologia per rendere tutto più agile ed efficace.

Questo concetto può variare a seconda dell’area dell’azienda. Ad esempio, nel commercio al dettaglio, l’attenzione è rivolta alla gestione dinamica dell’inventario e alla creazione di una migliore esperienza per il cliente. Nella distribuzione, si parla di precisione logistica e ottimizzazione dei percorsi. Nella produzione, la priorità è aumentare la produttività mantenendo un rigoroso controllo della qualità.

Raggiungere una maggiore efficienza operativa non solo migliora i risultati finanziari, ma permette anche alle aziende di adattarsi alle mutevoli richieste dei clienti e di posizionarsi come leader nel proprio settore.

In questo articolo, esploreremo le sfide che le aziende affrontano e metteremo in evidenza le principali strategie per ottenere efficienza operativa lungo tutta la catena di approvvigionamento.

L’evoluzione della catena di approvvigionamento e l’aumento della complessità

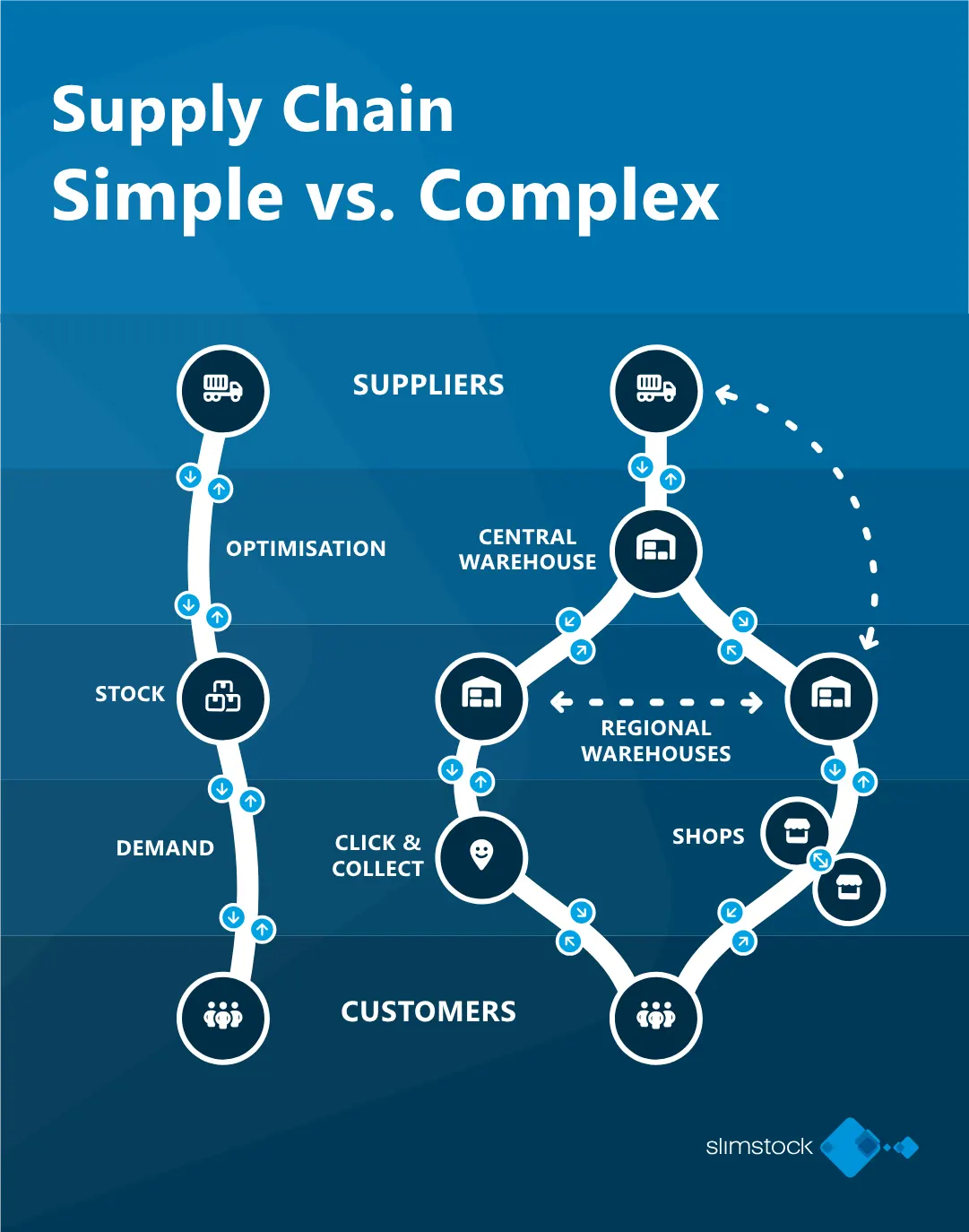

Prima di tutto, è importante riconoscere che raggiungere l’efficienza operativa diventa più difficile man mano che un’azienda cresce e si evolve. Nelle fasi iniziali, la maggior parte delle aziende opera con un modello di catena di approvvigionamento semplice e lineare, gestendo spesso l’inventario da un unico magazzino centrale.

Tuttavia, man mano che l’azienda si espande, la catena di approvvigionamento diventa più complessa, coinvolgendo più punti di stoccaggio, centri di distribuzione e uffici regionali. Raggiungere l’efficienza operativa in questo contesto richiede una pianificazione meticolosa e una gestione attenta dei flussi di inventario e delle reti logistiche.

Per soddisfare la domanda all’interno di una catena di approvvigionamento complessa, le aziende devono implementare strategie di gestione dell’inventario ben definite, adatte a ogni livello. L’eccellenza operativa in questo contesto significa mantenere una visione complessiva dell’inventario e della logistica, garantendo che ogni parte della rete sia allineata con le esigenze del cliente e con gli obiettivi commerciali dell’azienda.

KPI per misurare l’efficienza operativa

Gli Indicatori Chiave di Prestazione (KPI) sono fondamentali per misurare le performance della catena di approvvigionamento e della gestione dell’inventario. Raggiungere l’efficienza operativa richiede la definizione e il monitoraggio continuo di queste metriche per valutare i processi e prendere decisioni informate per un miglioramento continuo. Di seguito alcuni dei KPI più rilevanti in questo contesto:

1. Disponibilità dell’inventario

Questo KPI misura l’efficacia con cui un’azienda soddisfa la domanda del cliente: essenzialmente, la percentuale di volte in cui un prodotto è disponibile quando richiesto. Un’alta disponibilità riflette una buona pianificazione e gestione dell’inventario, aumentando la fiducia del cliente e migliorando l’esperienza d’acquisto.

2. Rotazione dell’inventario

La rotazione dell’inventario indica quanto velocemente i prodotti vengono venduti e ripristinati. Un’alta rotazione suggerisce una forte domanda e una gestione efficiente, riducendo il rischio di obsolescenza. Tuttavia, il giusto equilibrio è fondamentale: una rotazione eccessivamente alta può indicare scorte insufficienti, mentre una bassa rotazione potrebbe significare un eccesso di stock e costi inutili.

3. Costi dell’inventario

Questo KPI include tutte le spese associate alla conservazione e alla gestione dell’inventario, come il deposito, l’assicurazione e la svalutazione. Gestire in modo efficiente questi costi aiuta l’azienda a diventare più redditizia e a utilizzare meglio le risorse.

4. OTIF (On Time In Full)

Questo KPI valuta se gli ordini dei clienti vengono consegnati puntualmente e senza errori. Consegnare come promesso costruisce fiducia e migliora la percezione della qualità. I fallimenti in questa area evidenziano lacune nei processi che necessitano di essere affrontate per rimuovere gli ostacoli e migliorare l’efficienza complessiva.

Dai un’occhiata all’articolo completo su “On Time in Full” (OTIF) per approfondire questo KPI.

In sintesi, la chiave per operazioni efficienti sta nel misurare, comprendere e agire su questi KPI. Si tratta di sfruttare le informazioni per prendere decisioni intelligenti, promuovere il miglioramento continuo e mantenere i clienti soddisfatti.

Il modello di eccellenza operativa nella gestione dell’inventario

La scelta tra un modello di gestione dell’inventario “push” o “pull” è cruciale per il successo della catena di approvvigionamento e per l’efficienza operativa.

- Nel modello push, l’inventario viene distribuito in modo proattivo alle filiali in previsione della domanda.

- Nel modello pull, il movimento dell’inventario è innescato da ordini reali o segnali di domanda effettiva, riducendo la necessità di scorte in eccesso.

Un modello di eccellenza operativa nella gestione dell’inventario è spesso una combinazione personalizzata di entrambi gli approcci, in cui l’inventario viene adattato dinamicamente alle specifiche esigenze di ciascun punto della catena di approvvigionamento. Personalizzando questa combinazione in base ai requisiti effettivi di ogni sede, le aziende ottengono una maggiore efficienza e ottimizzano le loro risorse.

Cinque passaggi verso l’efficienza operativa

Per ottimizzare la catena di approvvigionamento e gestire l’inventario in modo efficace, è essenziale seguire un processo strutturato che consenta un miglioramento continuo. Ecco come iniziare:

1. Gestione dell’assortimento

Identificare i prodotti più preziosi e concentrare gli sforzi su questi articoli chiave, riducendo la complessità e i costi di gestione.

2. Implementazione di regole di gestione dell’inventario efficienti

Le regole di gestione dell’inventario basate sulla domanda, sulla redditività e sulla frequenza delle vendite garantiscono che solo i prodotti chiave restino in magazzino. Questo approccio evita problemi di stoccaggio inutili e consente una risposta più agile alla domanda del mercato.

In questo contesto, le aziende dovrebbero evitare di applicare un approccio “one-size-fits-all” a tutti i prodotti in magazzino. Differenziare i livelli di servizio permette di gestire ogni prodotto in base alla sua importanza strategica e all’impatto sul business:

- Prodotti ad alta rotazione e ad alta redditività: Questi dovrebbero mantenere un alto livello di servizio per garantire la disponibilità continua e prevenire esaurimenti delle scorte.

- Prodotti a bassa rotazione o stagionali: Questi possono avere un livello di servizio inferiore, riducendo i costi e allineandosi con il loro ciclo di domanda.

3. Gestione delle diverse fasi del ciclo di vita del prodotto

Ogni prodotto segue un ciclo di vita unico, dalla fase di introduzione sul mercato al declino e alla successiva dismissione. Ogni fase richiede strategie di gestione dell’inventario distinte:

- Fase di introduzione: Le aziende assumono dei rischi e si concentrano sul posizionamento sul mercato.

- Fase di maturità: L’attenzione si sposta sull’ottimizzazione dei costi.

- Fase di declino: La priorità è liberare le scorte e ridurre le perdite.

4. Utilizzo dell’EOQ per ottimizzare gli ordini e ridurre i costi

La Quantità Economica d’Ordine (EOQ) è uno strumento fondamentale per ottimizzare le dimensioni degli ordini e minimizzare i costi di inventario. Bilanciando i costi di ordinazione con i costi di stoccaggio, le aziende possono ridurre le spese mantenendo la disponibilità dei prodotti.

Per maggiori dettagli, ti consigliamo di esplorare questo articolo sull’EOQ e guardare il video qui sotto:

5. Gestione dei tempi di consegna

Ridurre i tempi di consegna contribuisce a una maggiore efficienza della catena di approvvigionamento e a una migliore reattività alla domanda del cliente. Raggiungere l’eccellenza operativa in quest’area richiede l’analisi dei processi interni per minimizzare i ritardi che potrebbero influire sulla disponibilità dell’inventario.

Come Desigual ha migliorato la sua efficienza operativa: -27% di scorte con +4% di disponibilità grazie a Slimstock

Desigual ha notevolmente migliorato la sua efficienza operativa grazie all’ausilio di Slimstock. Implementando Slim4, il marchio ha ridotto i suoi livelli di scorte del 27% aumentando la disponibilità dei prodotti del 4%. Questo strumento si è rivelato fondamentale per ottimizzare la gestione dell’inventario, affrontando le esigenze specifiche del settore moda, come i cicli di vita brevi dei prodotti e le vendite stagionali.

Inoltre, ha fornito una prospettiva aziendale più strategica e agile, permettendo ai team di concentrarsi su compiti a maggior valore, rafforzando così la loro competitività nel mercato globale.

Leggi la storia completa di successo di Desigual con Slimstock.

La relazione tra efficienza operativa e gestione delle scorte

Per raggiungere una maggiore efficienza operativa, è fondamentale adottare un approccio sistematico alla gestione delle scorte. Ciò implica l’implementazione di processi ben definiti che eliminano gli sprechi, ottimizzano i flussi di lavoro e, in ultima analisi, permettono di prendere decisioni migliori.

Una delle sfide più grandi per le aziende, in particolare per i dipartimenti operativi, è la continua necessità di risolvere problemi operativi – una pratica spesso definita “spegnimento incendi”. Questo stile di gestione reattivo non solo è inefficiente, ma può anche risultare estenuante per i team operativi. Un approccio più proattivo, al contrario, fornisce un quadro preventivo e strategico che consente al dipartimento operativo di affrontare i problemi prima che sorgano, mantenendo il controllo sui flussi di scorte e migliorando l’esperienza sia per il team che per i clienti.

Da dove partire?

Per mettere in pratica i concetti che abbiamo discusso all’interno di un’azienda, è consigliabile partire da un piccolo gruppo di prodotti ad alta rilevanza per testare i benefici e poi espandere gradualmente l’approccio all’intera gamma. Questo metodo permette alle aziende di concentrarsi su quei prodotti che contribuiscono maggiormente ai loro margini di profitto, ottimizzando i processi in modo controllato e graduale.

Ecco alcune idee per iniziare:

- Migliorare la qualità dei dati: Assicurati che i tuoi sistemi riflettano accuratamente i livelli reali delle scorte. Se i dati sono errati, sarà impossibile migliorare l’efficienza.

- Stabilire regole chiare per le scorte: Crea politiche basate sui dati per evitare decisioni reattive e ottimizzare la disponibilità dei prodotti chiave.

- Ottimizzazione progressiva: Parti dai prodotti che contribuiscono maggiormente al margine per dimostrare i benefici dell’efficienza operativa e ottenere supporto interno per l’implementazione su larga scala.

Efficienza operativa nelle diverse fasi della catena di approvvigionamento

Finora abbiamo esaminato gli aspetti generali dell’efficienza operativa. Tuttavia, le operazioni di ogni azienda possono variare significativamente in base a fattori come il settore e il suo ruolo nella catena di approvvigionamento. Ciò significa che ci sono differenze fondamentali a seconda che l’azienda sia un produttore, un distributore o un rivenditore. Vediamo più da vicino queste differenze.

Efficienza operativa nelle aziende di produzione

L’efficienza operativa nel settore manifatturiero si concentra sulla massimizzazione della produttività, sull’ottimizzazione dell’utilizzo delle risorse e sulla riduzione dei costi lungo tutta la catena produttiva. Per un’azienda manifatturiera, l’efficienza operativa significa ottenere l’equilibrio ottimale tra qualità, velocità di produzione e controllo delle scorte di materie prime e prodotti finiti.

Ottimizzazione del processo produttivo

L’efficienza operativa nella produzione inizia con l’ottimizzazione dei processi produttivi. Ciò include l’implementazione di metodologie come il Lean Manufacturing e il Six Sigma, che aiutano a ridurre gli sprechi, minimizzare gli errori e massimizzare l’efficienza in ogni fase della produzione. Queste metodologie permettono alle aziende di identificare e eliminare le attività che non aggiungono valore, migliorando così la produttività complessiva dell’impianto.

Gestione delle scorte di materie prime e componenti

Nel settore manifatturiero, una gestione efficiente delle scorte di materie prime e componenti è cruciale per evitare interruzioni nella produzione. Le aziende di produzione possono talvolta implementare sistemi di inventario Just-In-Time (JIT), che assicurano che le materie prime vengano consegnate esattamente quando sono necessarie, riducendo così i costi di stoccaggio e quelli associati.

Una gestione efficace dell’inventario garantisce che i materiali necessari siano sempre disponibili per mantenere il flusso di produzione senza fermare le linee o accumulare scorte eccessive.

Automazione nella linea di produzione

Per migliorare l’efficienza, le aziende manifatturiere spesso implementano tecnologie avanzate e sistemi di automazione nelle loro linee di produzione. Questi strumenti non solo velocizzano i processi, ma garantiscono anche maggiore precisione e coerenza nella produzione.

L’industria moderna ha introdotto strumenti come i robot collaborativi, i sistemi di monitoraggio in tempo reale e la tecnologia IoT, che consentono ai produttori di gestire ogni fase della produzione in modo più preciso e di adattarsi rapidamente ai cambiamenti nella domanda o nel design del prodotto.

Controllo qualità e gestione dei difetti

La gestione della qualità è essenziale nella produzione per garantire che i prodotti soddisfino gli standard e le aspettative dei clienti. I produttori implementano rigorosi controlli di qualità in ogni fase della produzione per identificare e correggere i difetti prima che il prodotto arrivi al cliente finale. Questa pratica non solo riduce gli sprechi e i costi di rielaborazione, ma assicura anche una reputazione di qualità e affidabilità.

Pianificazione e programmazione della produzione

Per raggiungere l’efficienza operativa, le aziende manifatturiere devono pianificare e programmare la produzione in base alla domanda, all’uso delle risorse e alla capacità dell’impianto. Questo include la programmazione dei turni, la pianificazione della produzione in base alle previsioni di vendita e la gestione dei tempi di fermo per la manutenzione preventiva. Una buona pianificazione aiuta a evitare interruzioni, ottimizza l’utilizzo delle macchine e garantisce una produzione fluida e continua.

Efficienza operativa nel retail

L’efficienza operativa nel retail si caratterizza per un forte focus sul cliente finale, che richiede una gestione dinamica e orientata al consumatore. La gestione dell’inventario è fondamentale per mantenere operazioni fluide, ridurre i costi e migliorare la soddisfazione del cliente.

Gestione dell’inventario orientata al cliente

A differenza dei produttori e dei distributori, i rivenditori devono mantenere scorte che siano strettamente allineate alla domanda del consumatore finale. Nel retail, la variabilità della domanda è costante, il che costringe le aziende a monitorare continuamente le tendenze e ad adattare i livelli di inventario in ogni punto vendita in base alle esigenze dei clienti. Questo significa rispondere in modo rapido e preciso ai cambiamenti nella domanda, il che può comportare frequenti rifornimenti o redistribuzioni di prodotti verso negozi specifici in base ai modelli di acquisto locali.

Rifornimento e agilità nella distribuzione

La vicinanza al cliente finale richiede un processo di rifornimento molto più agile e preciso rispetto ad altre fasi della catena di approvvigionamento. A differenza della produzione, dove l’obiettivo è tipicamente produrre grandi quantità al costo più basso possibile, nel retail è necessaria flessibilità e velocità per rispondere alla domanda in tempo reale. I rivenditori, soprattutto quelli con più punti vendita, devono coordinare continuamente le loro scorte tra negozi, centri di distribuzione e magazzini per evitare sia surplus che esaurimenti di scorte in ogni punto vendita.

Gestione dei prodotti deperibili

Nel retail, soprattutto in settori come l’alimentare, la gestione della shelf life e la minimizzazione degli sprechi rappresentano una differenza operativa critica rispetto alla produzione e distribuzione. I prodotti devono essere disponibili al momento giusto per massimizzare la freschezza e la durata di conservazione per il consumatore. Ciò richiede una gestione efficiente delle date di scadenza e un controllo dell’inventario locale, ottimizzando la rotazione dei prodotti per ridurre le perdite dovute all’obsolescenza.

Tecnologia per il retail omnicanale

La digitalizzazione e l’ascesa del retail omnicanale sono due fattori chiave che non possono essere trascurati quando si parla di efficienza operativa nel retail. Il retail moderno integra più canali di vendita e punti di contatto con il cliente, come le vendite online, il click-and-collect e la spedizione in negozio. Ciò richiede operazioni altamente sincronizzate tra questi canali per offrire un’esperienza di acquisto senza interruzioni. In questo contesto, la tecnologia consente la visibilità dell’inventario e ottimizza il flusso dei prodotti in base al canale di acquisto preferito dal cliente.

Efficienza operativa nelle aziende di distribuzione

L’efficienza operativa nel settore della distribuzione presenta caratteristiche uniche che la differenziano dal retail e dalla produzione. Per un’azienda di distribuzione, l’obiettivo principale è ottimizzare il flusso di prodotti tra i produttori e i rivenditori, assicurando che l’inventario venga gestito rapidamente e con precisione per soddisfare le esigenze di entrambe le estremità della catena di approvvigionamento.

Gestione dell’inventario in grandi volumi

A differenza del retail, dove l’attenzione è rivolta alla presentazione dei prodotti al cliente finale, le aziende di distribuzione gestiscono grandi volumi di inventario destinati a più clienti in diverse località. L’efficienza operativa nella distribuzione richiede sistemi robusti per gestire inventari su larga scala, garantendo la precisione nella gestione delle quantità, delle ubicazioni e dei programmi di spedizione.

Ottimizzazione delle rotte e della logistica dei trasporti

L’efficienza logistica è cruciale per le aziende di distribuzione, poiché le loro operazioni dipendono da consegne rapide ed efficaci a rivenditori, distributori secondari o clienti finali in aree geograficamente disperse. A differenza delle attività retail, che si concentrano sull’esperienza del cliente in negozio, i distributori devono ottimizzare le rotte di consegna e i programmi per ridurre i costi di trasporto e massimizzare la puntualità.

Automazione del magazzino e picking efficiente

Poiché le aziende di distribuzione gestiscono generalmente volumi di inventario molto più elevati rispetto ai rivenditori, l’automazione del magazzino è una strategia chiave per migliorare l’efficienza operativa. Implementando sistemi automatizzati di picking, insieme a tecnologie di stoccaggio intelligenti, i distributori possono elaborare gli ordini rapidamente e con un minimo intervento umano, riducendo gli errori e i tempi di preparazione.

Minimizzazione dei tempi di ciclo

Le aziende di distribuzione devono gestire attentamente i loro tempi di ciclo, poiché qualsiasi ritardo può influire non solo sul loro rapporto con i rivenditori, ma anche con i produttori. Il tempo di ciclo nella distribuzione si riferisce al tempo totale che intercorre dal ricevimento dei prodotti in magazzino fino alla consegna finale. Un ciclo di distribuzione efficiente implica la minimizzazione dei tempi di movimentazione, stoccaggio e trasporto.

Gestione delle relazioni con fornitori e clienti (B2B)

A differenza dei rivenditori, che operano in un ambiente B2C, le aziende di distribuzione gestiscono principalmente relazioni B2B, collaborando strettamente sia con i produttori che con i rivenditori. Una gestione efficace di queste relazioni è essenziale per garantire un flusso continuo di prodotti e mantenere un adeguato livello di servizio. I distributori devono coordinarsi efficacemente con i fornitori per quanto riguarda le previsioni di domanda, la pianificazione della produzione e i tempi di consegna, garantendo al contempo che i rivenditori ricevano i prodotti in linea con le loro esigenze.

Efficienza operativa: la chiave per la competitività

Nell’attuale ambiente altamente competitivo, l’efficienza operativa è essenziale per qualsiasi azienda che ambisca a dominare il proprio settore. Indipendentemente dall’industria o dalla posizione nella catena di approvvigionamento, raggiungere l’eccellenza nelle operazioni è l’unico modo per controllare i costi e, allo stesso tempo, offrire il miglior servizio possibile ai clienti.

Domande frequenti sull’efficienza operativa

Che cos’è l’efficienza operativa?

L’efficienza operativa si riferisce alla capacità di un’azienda di ottimizzare le risorse, ridurre i costi e massimizzare la produttività nei propri processi. Minimizzando gli sprechi e migliorando il flusso di lavoro, le aziende possono offrire prodotti o servizi di alta qualità in modo rapido ed economico, ottenendo così operazioni più competitive focalizzate nel soddisfare le esigenze dei clienti.

Come si ottiene l’efficienza operativa?

L’efficienza operativa si ottiene tramite l’ottimizzazione dei processi, la riduzione degli sprechi e l’uso intelligente delle risorse. Ciò implica l’implementazione di tecnologie avanzate, l’automazione delle attività ripetitive e l’applicazione di metodologie come il Lean o il Six Sigma per migliorare la qualità e ridurre gli errori. Inoltre, una pianificazione efficace, un monitoraggio continuo delle performance e l’adattamento alle richieste del mercato sono essenziali per mantenere un’operazione agile e competitiva.

Qual è il ruolo della tecnologia nell’ottenere l’efficienza operativa?

La tecnologia è fondamentale per ottenere l’efficienza operativa, poiché consente l’automazione dei processi, migliora la precisione e riduce i tempi di esecuzione. Strumenti come l’analisi dei dati, l’intelligenza artificiale e l’Internet delle Cose (IoT) facilitano il monitoraggio in tempo reale e il processo decisionale basato sui dati. Questo ottimizza l’uso delle risorse, riduce gli errori e consente di rispondere rapidamente ai cambiamenti nella domanda, migliorando così la produttività e riducendo i costi.

Quali sono le sfide che le aziende devono affrontare per raggiungere l’efficienza operativa?

Le aziende devono affrontare diverse sfide per raggiungere l’efficienza operativa, tra cui la resistenza al cambiamento organizzativo, la mancanza di formazione sulle nuove tecnologie e processi, e la necessità di investire in infrastrutture e strumenti tecnologici. Inoltre, la complessità nel coordinare i dipartimenti, la gestione dei dati in tempo reale e l’adattamento ai continui cambiamenti nella domanda possono ostacolare la capacità di ottenere operazioni veramente ottimizzate e competitive.