Indice dei contenuti

Indice dei contenuti- Una guida completa alla gestione dell’obsolescenza

- Cosa significa gestione dell’obsolescenza?

- Quali sono le cause principali dell’obsolescenza dell’inventario?

- Principi di approvvigionamento per la gestione delle obsolescenze

- Previsione della domanda nella gestione dell’obsolescenza

- Regole di fornitura in base al ciclo di vita del prodotto

- Rischio di obsolescenza a seconda della fase del ciclo di vita

- Impatto delle restrizioni e delle regole sull’obsolescenza

- Indicatori per identificare le tendenze della domanda

- Conclusione: Di cosa dobbiamo tenere conto per ridurre al minimo l’obsolescenza?

- Domande frequenti

Panoramica

L’obsolescence management è un approccio strategico per minimizzare le perdite da inventario che perde rilevanza di mercato identificando pattern di domanda in calo, adattando il procurement al ciclo di vita del prodotto (introduzione, maturità, declino) e usando strumenti come la legge di Pareto e l’Economic Order Quantity (EOQ) per ottimizzare i livelli di stock ed evitare surplus costosi, spesso causati da over-provisioning, forecast imprecisi o cambiamenti di mercato.

Inizia il nuovo anno e la tua azienda è decisa a impegnarsi a fondo per un prodotto altamente innovativo, che ha il potenziale per diventare il punto di riferimento nel suo segmento in breve tempo. Il reparto vendite prevede un successo strepitoso e il team di approvvigionamento, seguendo questa previsione, non vuole perdere l’occasione. Giocano sul sicuro e riempiono i magazzini per coprirsi contro gli stock-out che penalizzerebbero le vendite. Tuttavia, il mercato risponde in modo inaspettato; le vendite non raggiungono le cifre previste e presto quei prodotti iniziano a prendere polvere sugli scaffali.

Quella che sembrava una strategia ambiziosa si trasforma in un errore costoso

Questo è un classico caso di cattiva gestione del rischio di obsolescenza. Sapere quando interrompere il rifornimento, gestire le aspettative e adattarsi rapidamente alle fluttuazioni della domanda è essenziale per evitare un eccesso di scorte che porta a articoli obsoleti.

In questo articolo apprenderai i principi di base per rilevare il comportamento in declino dei nostri prodotti e, quindi, sapere come interrompere la fornitura di determinati articoli in tempo, prima che diventino obsoleti.

Cosa significa gestione dell’obsolescenza?

La gestione dell’obsolescenza è un approccio strategico che consente alle aziende di minimizzare le perdite derivanti da prodotti che non sono più rilevanti sul mercato. Ciò comporta l’identificazione di modelli di diminuzione della domanda, l’anticipazione di possibili eccedenze e l’adattamento delle decisioni di approvvigionamento in base al ciclo di vita di ciascun prodotto.

Si tratta anche di prendere decisioni informate su quali prodotti tenere in magazzino e quali gestire su richiesta, dando priorità alla flessibilità e alla redditività. Utilizzando strumenti come la legge di Pareto e strategie come l’Economic Order Quantity (EOQ), l’obiettivo è ottimizzare l’investimento nelle scorte ed evitare i costi associati alle scorte in eccesso, come lo stoccaggio non necessario e le liquidazioni forzate. Analizzeremo tutti questi aspetti in dettaglio più avanti in questo articolo.

Quali sono le cause principali dell’obsolescenza dell’inventario?

L’obsolescenza dell’inventario può verificarsi per una serie di motivi, tra cui:

Sovrapprovvigionamento

L’acquisto di grandi quantità di prodotti senza avere una domanda assicurata può generare inutili scorte nel magazzino.

Cambiamenti nella domanda del mercato

L’emergere di nuovi concorrenti, i cambiamenti nelle preferenze dei consumatori o le innovazioni tecnologiche possono rendere meno attraenti i prodotti esistenti.

Previsioni imprecise

Una cattiva stima della domanda può portare a un eccesso di scorte, con un impatto negativo sull’efficienza operativa.

Gestione inadeguata del ciclo di vita del prodotto

Il mancato adeguamento delle strategie di approvvigionamento alla fase di vita di un prodotto – introduzione, maturità o declino – aumenta il rischio di accumulare scorte obsolete.

Restrizioni dei fornitori

Ordini minimi elevati o tempi di consegna lunghi possono costringere le aziende a mantenere scorte più elevate, aumentando il rischio che alcuni prodotti perdano rilevanza prima di essere venduti.

Tendenze stagionali o di moda

I prodotti la cui domanda dipende fortemente dalle stagioni o dalle tendenze passeggere richiedono una gestione precisa per evitare eccedenze quando il loro periodo di popolarità termina.

Ora vediamo come gestire in modo efficiente l’obsolescenza in azienda.

Principi di approvvigionamento per la gestione delle obsolescenze

Le tre domande che dobbiamo porci per pianificare in modo efficace il nostro approvvigionamento, per evitare l’obsolescenza del nostro inventario, sono le seguenti:

Cosa abbiamo in magazzino?

È fondamentale sapere qual è il nostro assortimento (decisione strategica) e come effettuare l’approvvigionamento (decisione tattica). Questa decisione tattica determinerà ciò che devo tenere in magazzino e quali articoli devo procurare su un ordine fermo del cliente.

Nel contesto della strategia per ridurre al minimo l’obsolescenza, è fondamentale sapere quando interrompere la fornitura di un prodotto, così come è fondamentale non avere paura di decidere che un prodotto, quando vengono soddisfatte determinate regole, debba essere gestito su richiesta.

E come prendiamo questa decisione? Uno degli strumenti più utilizzati a questo scopo è la legge di Pareto, o la regola dell’80-20. Questa teoria ci dice che ci sono alcuni articoli che rappresentano gran parte del fatturato e poi ci sono i prodotti della ‘coda lunga’, il cui contributo ai profitti è molto più basso. Ciò significa che arriva un momento in cui l’aumento dell’assortimento non è sinonimo di maggiore redditività, poiché il reddito può essere superato dai costi derivanti dal possesso e dalla gestione di più articoli.

Questo non significa che tutti i prodotti della ‘coda lunga’ debbano essere gestiti su richiesta. Sappiamo tutti che, a volte, affinché i nostri clienti finiscano per acquistare i prodotti più redditizi, è necessario mostrare loro un’ampia gamma di prodotti. Tuttavia, perché la legge di Pareto è importante nella gestione dell’assortimento? Perché non dobbiamo – o almeno non dovremmo – assegnare lo stesso livello di servizio oggettivo a una referenza super A e a un prodotto di coda lunga.

Un alto livello di servizio ha un impatto molto forte sulle scorte di sicurezza che avremo per ogni SKU e, quindi, sul capitale che investiremo in ogni prodotto.

Come facciamo ad approvvigionarci? Gestione rispetto allo stock vs. gestione rispetto all’ordine

Si tratta di una decisione chiave e strategica quando si tratta di assumere il controllo del nostro approvvigionamento. Vale a dire, decidere quale parte dell’assortimento avremo in magazzino in attesa dell’arrivo della domanda, e quale parte dell’assortimento aspetteremo di avere un ordine fermo dal cliente prima di lanciare l’ordine di acquisto al fornitore.

L’accumulo di scorte ha il vantaggio dell’agilità per far fronte a una domanda imprevista e per poter mantenere il suo livello di servizio target. E quali sono gli svantaggi? Lo stoccaggio non è gratuito e comporta anche costi di opportunità e il rischio di obsolescenza a causa della volatilità e della natura mutevole della domanda.

Altri fattori da tenere in considerazione quando si decide se tenere un articolo in magazzino sono la sua frequenza di vendita, il margine di profitto, se c’è un gran numero di clienti che lo acquistano – il che minimizza il rischio che la domanda scompaia completamente all’improvviso – la possibilità di restituirlo al fornitore…. Tutte queste variabili influenzano le decisioni sulle scorte.

Quando facciamo la scorta?

Passiamo ora in rassegna i concetti la cui definizione deve essere molto chiara quando effettuiamo l’approvvigionamento dei nostri prodotti e vogliamo che sia il più possibile ottimizzato.

Periodo di copertura del prodotto

Il primo di questi è il periodo di copertura del prodotto. Il periodo di copertura è fondamentale quando si parla di quando approvvigionarsi, ossia quando si programmano gli ordini di acquisto per una referenza. Il periodo di copertura è costituito dalla somma del tempo di revisione interna e del tempo di consegna del fornitore. La combinazione del periodo di revisione interna e del tempo di consegna darà come risultato un numero di giorni.

Tempo di revisione interna

Nello specifico, il periodo di copertura è composto da due concetti. Il primo è il tempo di revisione interna, che consiste nella frequenza con cui, in uno scenario ideale, viene effettuata una revisione per determinare se un riferimento debba essere acquistato o meno.

Tempi di consegna

E il secondo è il tempo di consegna, definito come il tempo che intercorre dal momento in cui viene effettuato l’ordine fino a quando la merce è disponibile nel sistema per la vendita.

Ciò significa che è assolutamente possibile che due fornitori diversi per la stessa referenza possano significare due periodi di copertura diversi. Per capirlo, il periodo di copertura di un fornitore asiatico sarà generalmente più lungo del periodo di copertura di un fornitore locale, per cui in genere fare scorte dall’Asia significa dover prendere più scorte nei nostri magazzini.

Livello di approvvigionamento

Il livello di approvvigionamento può essere considerato come il punto d’ordine che, ovviamente, deve essere aggiornato. E per mantenerlo aggiornato, a cosa devo prestare attenzione? In particolare, a due parametri.

Previsione del periodo di copertura

Dobbiamo sapere qual è la domanda prevista per il periodo di copertura. Questo valore è dinamico al 100%. Vale a dire, un articolo con una domanda molto stabile non avrà probabilmente variazioni significative. Con un articolo con una domanda stagionale, invece, a seconda del periodo dell’anno, la previsione da coprire in quel periodo di copertura sarà molto diversa.

Scorte di sicurezza

Le scorte di sicurezza devono essere in grado di coprire le fluttuazioni della domanda e dell’offerta. Come la previsione nel periodo di copertura, è dinamica al 100% e quindi, per ottenere il massimo beneficio dalla sua applicazione, deve essere aggiornata.

In questo modo, la somma della previsione nel periodo di copertura e dello stock di sicurezza è ciò che indicherà il livello di fornitura di un riferimento, in un determinato momento e in base a specifiche condizioni di fornitura (cioè in base a un fornitore specifico e a determinati fattori determinanti dello stock di sicurezza e del livello di servizio che vedremo ora).

Quante scorte abbiamo?

E ovviamente, quando si tratta di fare scorte, non possiamo dimenticare la quantità da acquistare. Faccio scorte in grandi quantità? O mi rifornisco in piccoli lotti? Entrambe le opzioni hanno pro e contro, ma per trovare il punto ottimale ricorreremo al lotto d’ordine ottimale o EOQ (Economic Order Quantity).

Lotto economico di acquisto (EOQ)

Il grafico EOQ ci mostra che, man mano che il lotto di acquisto diventa più grande, il costo di proprietà aumenta, poiché è necessario gestire un livello medio di scorte più elevato. D’altra parte, se acquisto in lotti più grandi, i costi di gestione e di ordinazione diminuiscono.

Perché? Immaginiamo che il 1° gennaio decidiamo di acquistare tutto ciò di cui abbiamo bisogno fino al 31 dicembre. In questo caso, e portandolo all’estremo, la persona che acquista dovrebbe essere pagata per un solo giorno di lavoro e noi dovremmo emettere, ricevere ed effettuare un solo ordine. Ovviamente stiamo parlando di un caso estremo. Ma pensi a ciò che significa in termini di un numero maggiore di ordini, di un numero maggiore di ricevute, di localizzazione del materiale, di gestione delle fatture…

Pertanto, dove si trova il punto ottimale che ottimizza i costi integrali? Nel punto in cui i costi di possesso e i costi di ordinazione si intersecano e, quindi, la curva dei costi totali è minimizzata e quindi è lì che si trova l’EOQ.

Previsione della domanda nella gestione dell’obsolescenza

Tenga presente questo. Al massimo, solo il 10% delle SKU è stabile e la loro variabilità periodica nella domanda è abbastanza piccola da non influenzare la gestione dell’inventario.

Questo significa che possiamo controllare solo il 10% delle SKU? Assolutamente no. Significa che solo il 10% delle SKU non avrà problemi se imposto un punto di riordino statico e me ne dimentico. Cosa succede con le altre? Richiedono un controllo attivo dei loro punti di riordino e questo deve essere adattato alla loro realtà in ogni momento. Fattori stagionali, tendenze, irregolarità… appaiono nelle nostre referenze e quindi i loro livelli di approvvigionamento richiedono la nostra attenzione per adattarsi ad essi.

Qualcosa che sembra ovvio come il fatto che il livello di fornitura di referenze stagionali non può essere lo stesso durante tutto l’anno… purtroppo non è sempre il caso. E durante una parte dell’anno siamo in eccesso e in un’altra parte siamo a corto.

Pertanto, durante il suo ciclo di vita, la domanda di un prodotto cambia, quindi deve adattarsi a questa realtà per ottenere il massimo dalla sua gestione operativa.

Si può immaginare che le conseguenze di una gestione non agile di questi livelli di fornitura vadano in due direzioni: esaurimento delle scorte ed eccesso di magazzino. In questo articolo, ci occuperemo della seconda ipotesi, poiché è quella che ha un impatto diretto sull’obsolescenza.

La definizione di ciò che è e ciò che non è in eccesso varia molto da un’azienda all’altra. Se non le è chiaro questo aspetto nella sua azienda, consideri questo riferimento: parliamo di scorte in eccesso quando abbiamo scorte per coprire più di due periodi di copertura, più le scorte di sicurezza.

Non si allarmi se non l’ha mai fatto prima e il risultato che appare è ingombrante… la prima cosa è conoscere il punto di partenza e che sia preciso.

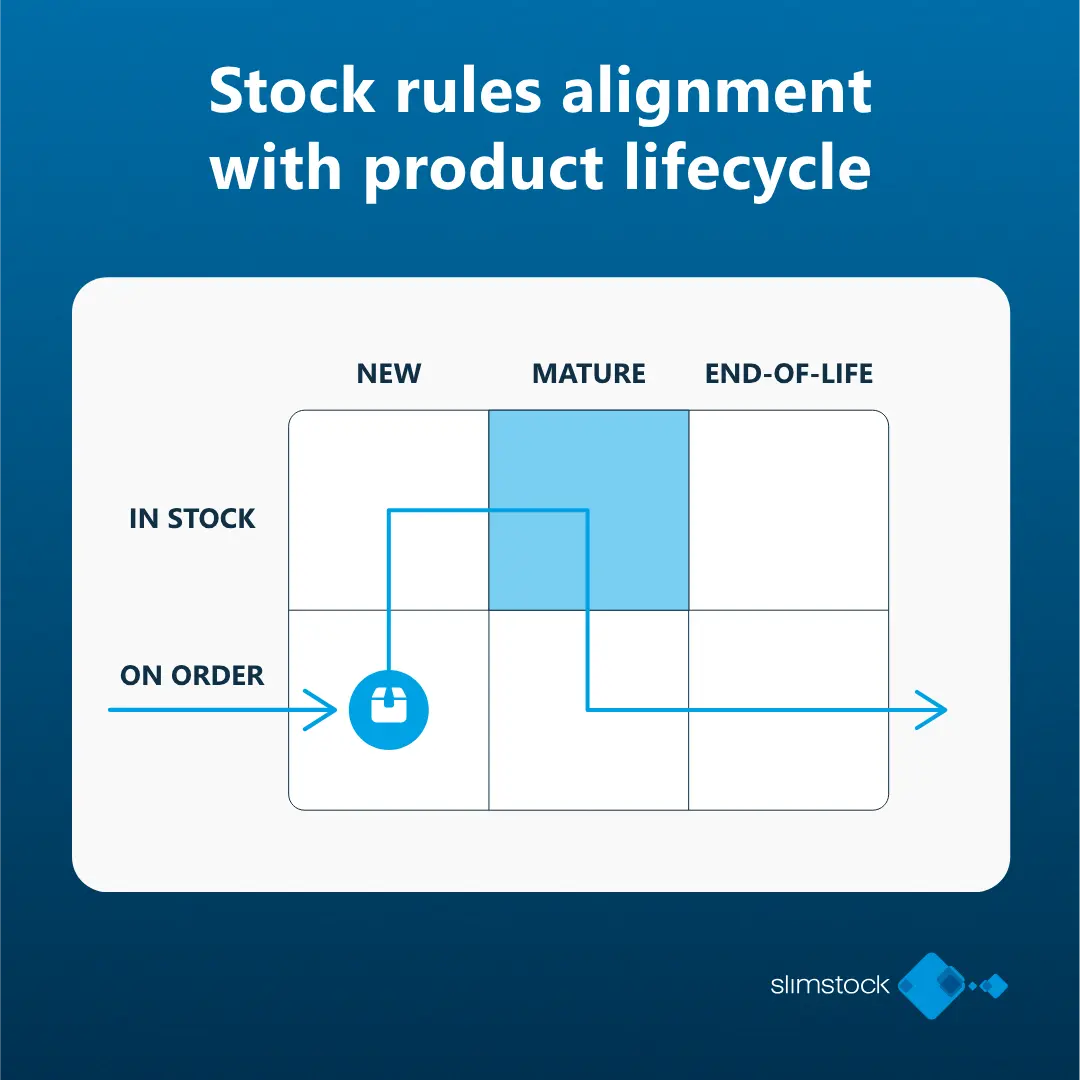

Regole di fornitura in base al ciclo di vita del prodotto

Vediamo ora come adattare le regole di approvvigionamento facilmente applicabili alle referenze, a seconda della fase del ciclo di vita in cui si trovano. Nel corso del suo ciclo di vita, la domanda di un prodotto cambia e con essa le sue esigenze di approvvigionamento.

Introduzione o introduzione graduale

Cosa sarebbe ideale quando si introduce un riferimento sul mercato (Phase-In)? Beh, non avere scorte. Ricordiamo che non sappiamo ancora come la referenza si comporterà sul mercato o come funzionerà, quindi, quando possibile, la introdurremo su richiesta. Questo è l’ideale, poiché il rischio assunto in questo modo è molto basso, dato che le scorte sono ancora mantenute dal fornitore.

Cosa succede se non è possibile effettuare questa gestione iniziale su richiesta? Dobbiamo cercare di ridurre al minimo l’impatto iniziale sulla nostra azienda. Pertanto, se non possiamo gestire la referenza su richiesta, cercheremo di fare in modo che il fornitore ci offra la massima flessibilità possibile (sia che la referenza stia andando bene o meno bene sul mercato), riducendo così al minimo il rischio di obsolescenza. La nostra raccomandazione in questo caso è di cercare un fornitore locale, che sia in grado di fornire questa agilità e che non ci costringa a impegnarci in quantità minime di acquisto eccessivamente elevate.

Quando la nuova referenza inizia ad avere una certa stabilità nella sua domanda, ma senza poter ancora essere considerata un prodotto maturo, il rischio di obsolescenza inizia ad essere mitigato. È a questo punto che il nostro ordine di priorità nell’acquisto di può cambiare. A questo punto, inizieremo a preoccuparci meno dei lotti di acquisto più grandi, purché si traducano in un prezzo di acquisto migliore.

Quindi, una volta gestita la fase di rischio, si possono esplorare nuovi canali di approvvigionamento che consentiranno di ridurre il prezzo di acquisto del prodotto. In pratica, si possono ipotizzare tempi di consegna più lunghi e lotti di acquisto più grandi, poiché la stabilità della domanda lo consentirà e quindi si potrà beneficiare di condizioni di acquisto più favorevoli.

Articoli maturi rispetto alle scorte

La fase ‘maturo contro stock’ è la fase di ottimizzazione, è la fase in cui gestiremo il minor rischio e quindi possiamo considerare sia l’ottimizzazione dei costi della referenza che la massimizzazione del servizio offerto al cliente.

In questa fase, gli articoli sono perfettamente adatti all’applicazione dell’EOQ (lotto economico di acquisto). La stabilità della domanda consente di massimizzare le politiche di livello di servizio. Infatti, è in questa fase che gli articoli possono essere ottimizzati a livello operativo, sia in termini di massimizzazione dei livelli di servizio che di riduzione dei costi operativi. È importante prendere in considerazione i modelli stagionali e di tendenza. Infine, è consigliabile automatizzare il più possibile la gestione di questi articoli, in quanto ciò riduce al minimo il rischio di obsolescenza.

Declino del prodotto

Infine, arriviamo al declino. Non appena rileviamo che il comportamento della domanda di un prodotto inizia a seguire un trend negativo, la prima cosa da fare è essere meno aggressivi con il livello di servizio target stabilito per quel riferimento. Questa politica di un livello di servizio target più basso avrà un impatto diretto sulle scorte di sicurezza. Ciò significherà ridurre il livello di stock che conserviamo di quella referenza.

Il passo successivo, se la domanda mantiene il suo trend negativo, sarà quello di rallentare l’approvvigionamento e, se è necessario effettuare un ordine, di piazzarlo per quantità minime. Una volta rallentato l’approvvigionamento, dobbiamo definire la nostra nuova strategia. Come venderemo le unità che abbiamo ancora in magazzino? Il mio consiglio a questo punto è di continuare a mantenere una buona previsione della domanda per il riferimento. Questo ci permetterà di avere informazioni sulla copertura temporale che abbiamo con le unità immagazzinate.

Sulla base di questa copertura, la gamma che si apre è ampia e dipende, come ho detto, dall’azienda… ma l’obiettivo è comune, e cioè cercare di vendere queste unità con il minor sconto possibile: Posizionarsi sulla piattaforma web, incoraggiare gli addetti alle vendite a proporlo, fare piccoli sconti, includerlo in pacchetti con altri prodotti, introdurlo nel canale outlet o addirittura venderlo in ultima istanza a società che si dedicano proprio a questo, acquistando le scorte in eccesso dalle aziende.

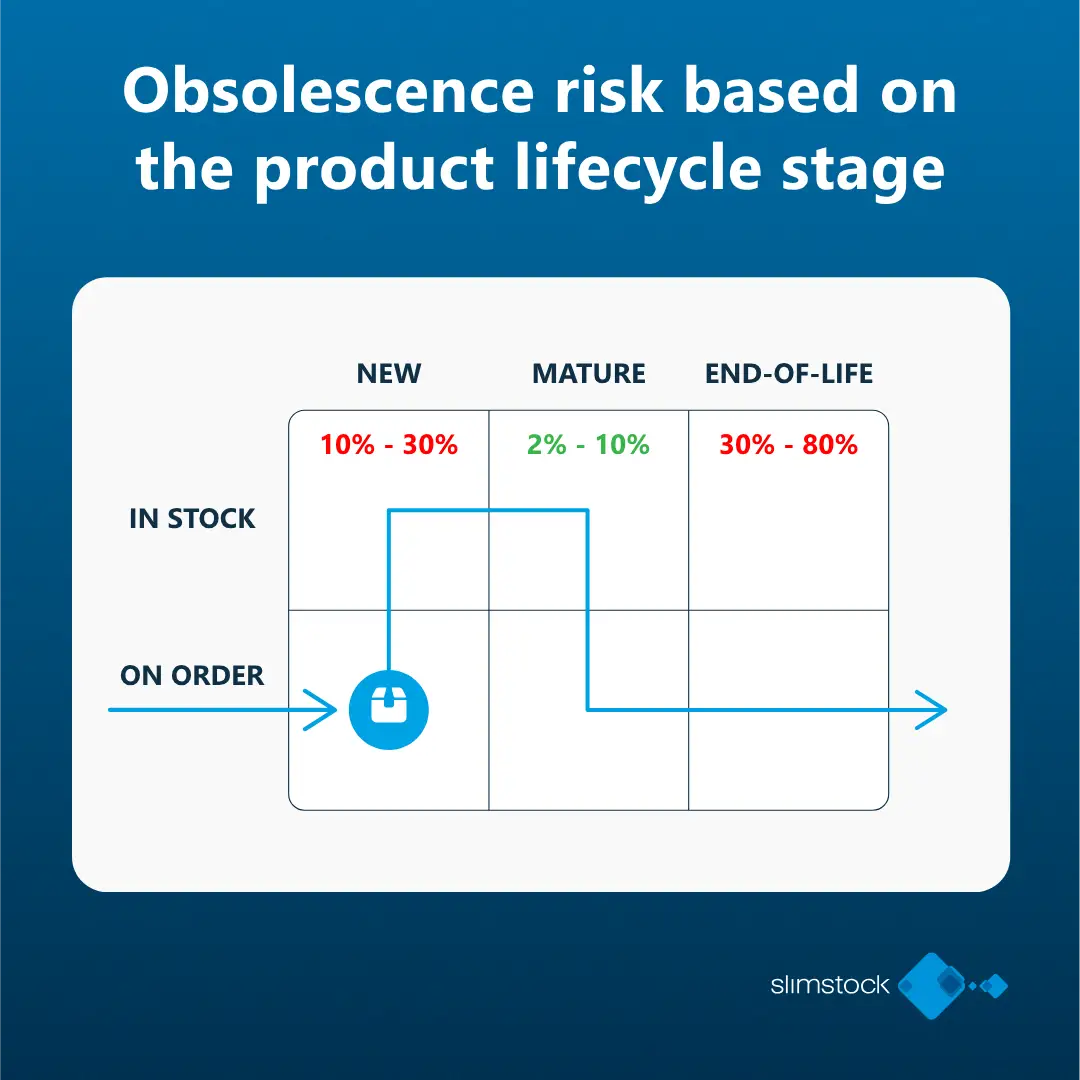

Rischio di obsolescenza a seconda della fase del ciclo di vita

Il seguente grafico mostra le percentuali di rischio di obsolescenza dei prodotti a seconda della fase del ciclo di vita in cui si trovano.

Si noti quanto sia importante rendersi conto di quando un prodotto si sta evolvendo da una fase di maturità a una fase di declino ed essere in grado di cambiare il modello da ‘contro stock’ a ‘su richiesta’. Deve essere veloce e non avere paura di prendere una decisione, perché se non lo fa, potrebbe significare che l’ultimo ordine lanciato finisce a prendere polvere nel magazzino.

Impatto delle restrizioni e delle regole sull’obsolescenza

Un altro aspetto che può influire sull’obsolescenza è rappresentato dalle restrizioni che il fornitore talvolta ci impone per fornirci i prodotti e le condizioni o le unità logistiche. Una volta calcolate le esigenze di fornitura, normalmente devono essere adattate a determinate condizioni logistiche. Sia perché sono state concordate con il fornitore, sia per le condizioni intralogistiche della nostra azienda.

Quali sono gli aggiustamenti più comuni che troviamo?

Restrizioni per i fornitori

Regolare le MOQ (Minimum Order Quantity), che tra tutti gli articoli che acquistiamo dal fornitore riempiamo una delle loro spedizioni (un camion, un container…), che l’ordine raggiunga una quantità minima in modo da non dover pagare il trasporto. Anche se bisogna fare attenzione a quest’ultimo punto, perché spesso aumentiamo l’ordine in grandi quantità e ciò che risparmiamo in trasporto finiamo per pagarlo con i costi di trasporto extra.

Attenzione anche alle offerte occasionali che possiamo ricevere dai fornitori, che attirano la nostra attenzione grazie a un prezzo interessante, ma che d’altra parte ci impongono di acquistare in quantità eccessivamente elevate. Ogni volta che analizziamo l’offerta di un fornitore, dobbiamo prendere in considerazione la copertura che comporta accettarla e mettere anche questo criterio nel bilancio. Infine, il tipo di flusso della merce: contro-scorte, diretto, cross-docking e just-in-time.

Restrizioni interne

Restrizioni interne, come il desiderio di appianare il programma di ricezione degli ordini presso il nostro centro logistico ed evitare i picchi e le cadute e l’impatto che questo ha sul personale che ho assunto per questi compiti.

Indicatori per identificare le tendenze della domanda

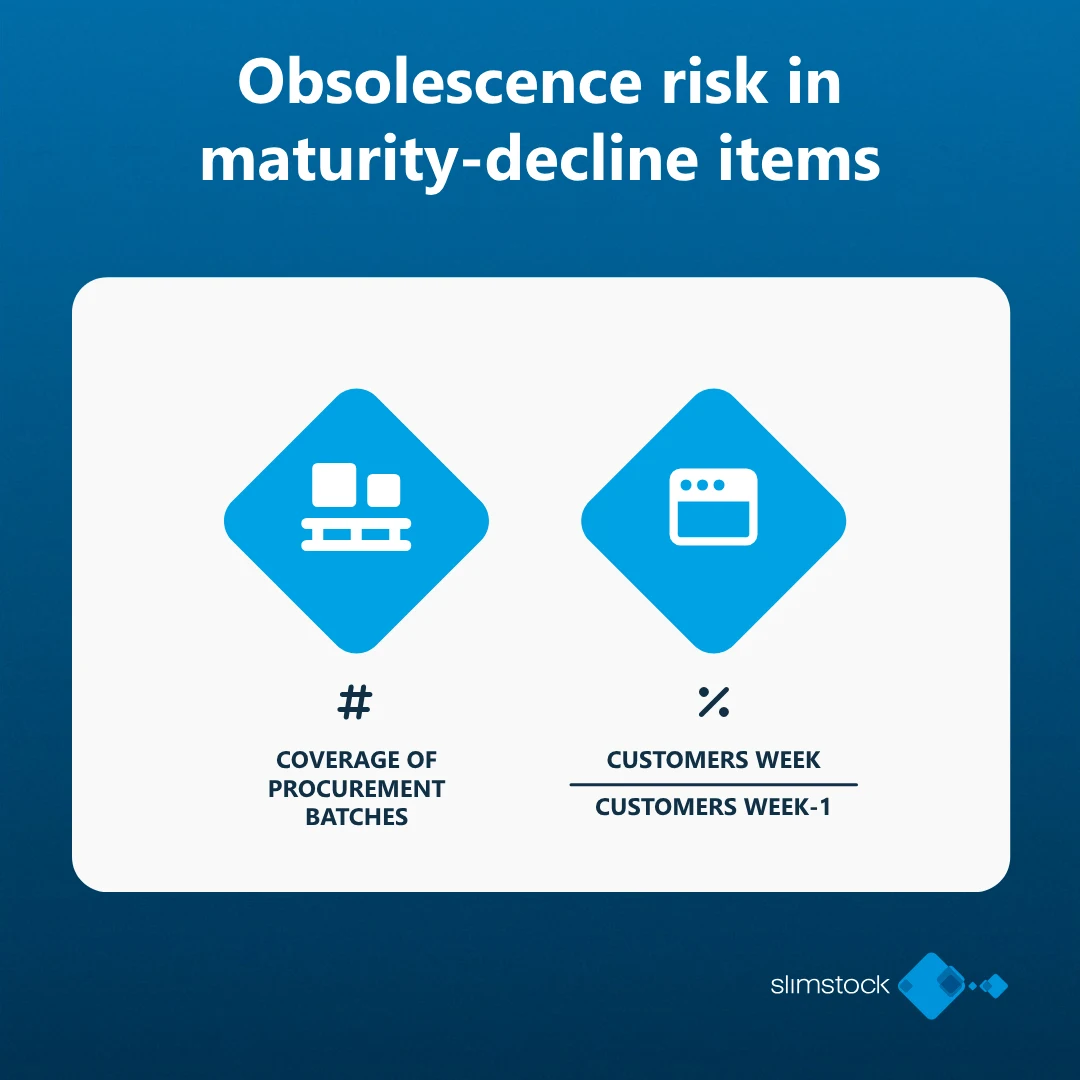

Rivediamo i principali indicatori da tenere aggiornati per identificare rapidamente il calo della domanda dei nostri prodotti. Ci concentreremo esclusivamente sulle due fasi della gestione del rischio: introduzione e declino.

KPI da considerare durante l’introduzione del prodotto

Come abbiamo visto in precedenza, consigliamo di introdurre articoli con fornitori locali, quando possibile. Questi tendono ad essere molto più flessibili e di solito non richiedono quantità minime di acquisto così elevate. Di cosa dobbiamo tenere conto in questa fase del ciclo di vita? Precisamente la copertura dei lotti di acquisto in base alle previsioni aggiornate che abbiamo e anche la percentuale di clienti che guadagno o perdo ogni settimana per quel riferimento. Se nella fase introduttiva sto perdendo clienti di settimana in settimana… attenzione.

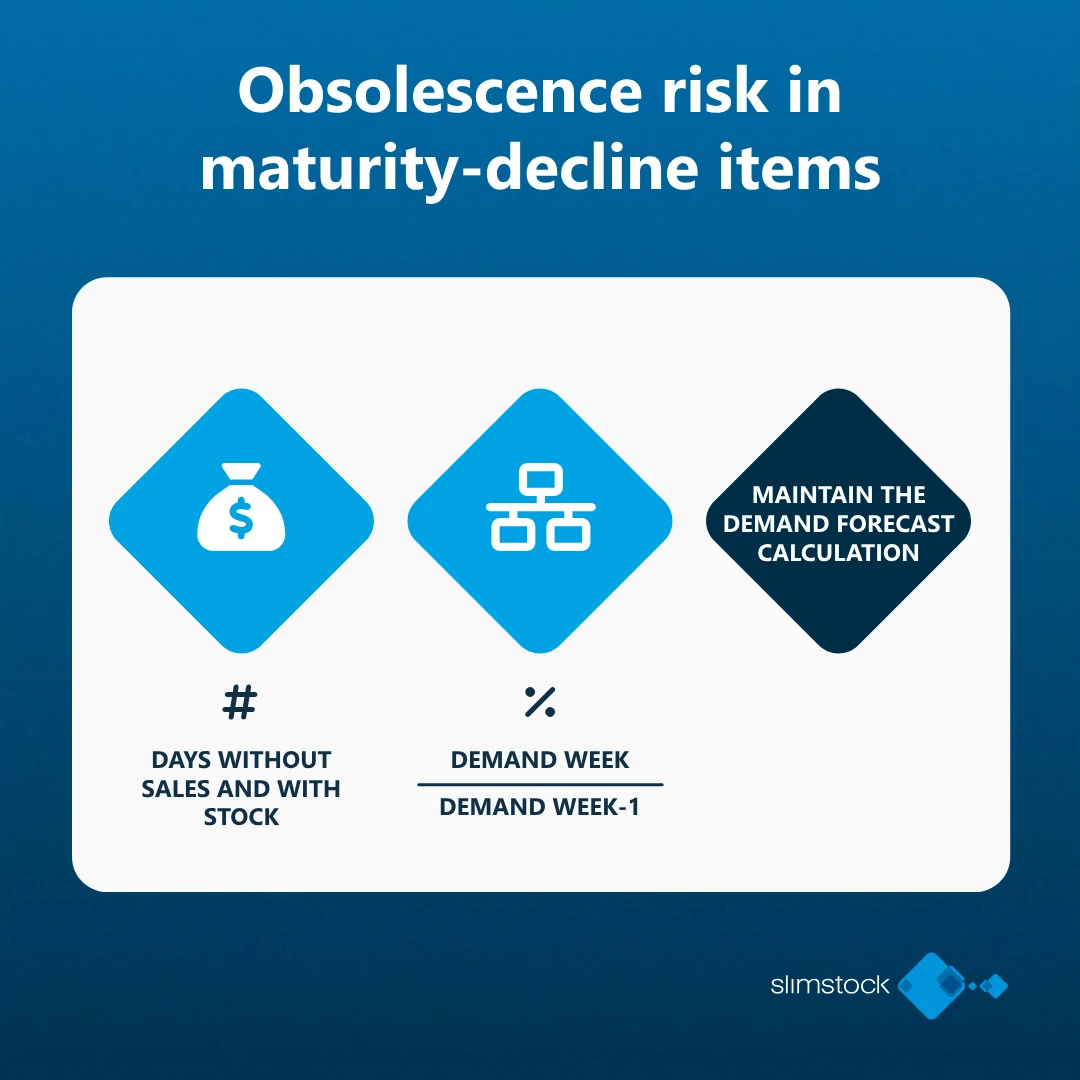

KPI da tenere a mente durante il declino dei prodotti

L’altra fase di rischio è quando un prodotto passa dalla maturità al declino. È importante continuare a prevedere (forecasting) i prodotti. Solo perché abbiamo a che fare con prodotti la cui domanda è in declino, non dimenticheremo di prevedere la domanda di questi prodotti. È ancora molto importante. Quindi, cosa dobbiamo misurare? Consiglio questi due semplici indicatori: Misurare il numero di giorni senza vendite e il numero di giorni in cui abbiamo avuto scorte (sia settimanali che mensili) e misurare la percentuale di perdita di domanda tra le settimane. Anche in questo caso, iniziamo da qui e vediamo i risultati ottenuti.

Per coloro che vogliono andare oltre, quali altri indicatori posso misurare? Linee d’ordine, copertura dello stock disponibile, differenza tra le quantità CMC e il fabbisogno reale, rottura del bulk, … il comportamento delle referenze equivalenti, degli articoli successivi, tenendo conto dell’ABC, dei modelli di domanda irregolari … o degli articoli che gestisco su richiesta e che hanno una CMC elevata … tra gli altri. Come può vedere, ci sono molti aspetti che posso misurare per cercare di ridurre al minimo l’obsolescenza dei prodotti.

Conclusione: Di cosa dobbiamo tenere conto per ridurre al minimo l’obsolescenza?

A titolo di riepilogo finale… cos’altro dobbiamo tenere in considerazione per minimizzare il rischio di obsolescenza? I seguenti punti.

- La stagionalità del prodotto. Lavorare con le medie non dovrebbe essere un’opzione se vuole essere efficiente. È un’enorme fonte di obsolescenza futura.

- Promozioni. Tutte le promozioni pianificate devono essere prese in considerazione e aggiunte alla previsione della domanda del prodotto come domanda aggiuntiva.

- Ciclo di vita del prodotto. Non è la stessa cosa quando un prodotto è in crescita, ma quando è in una fase matura o quando è in declino verso la fine della sua vita.

- Ritiro programmato del prodotto. Sembra ovvio, ma ci imbattiamo in casi in cui non è così ovvio… se sa che ritirerà un prodotto a giugno, non dia per scontato che la domanda durerà fino alla fine di dicembre.

- Scorte di sicurezza per gruppo di prodotti. Questo riduce il livello di scorte dei prodotti del gruppo in questione e, quindi, aiuta ad essere più chirurgici nella gestione delle forniture.

- Opzione multifornitore. Permette al fornitore di avere più influenza di noi nella gestione di alcuni prodotti.

Domande frequenti

Che cos’è l’obsolescenza nella gestione dell’inventario?

L’obsolescenza si verifica quando i prodotti immagazzinati perdono la loro rilevanza o la loro domanda sul mercato, generando costi inutili per l’immagazzinamento e la perdita di valore. È causata principalmente da un eccesso di scorte, da cambiamenti nelle preferenze dei clienti o dall’evoluzione tecnologica, tra le altre ragioni.

Quali sono i fattori da considerare quando si decide se tenere in magazzino o ordinare i prodotti?

La decisione dipende da diversi fattori, come la frequenza delle vendite, la stabilità della domanda, il margine di profitto e la possibilità di restituire i prodotti al fornitore. Lo stoccaggio è ideale per i prodotti con una domanda elevata, mentre l’ordine è più adatto per gli articoli con una domanda incerta o in calo.

Quali sono le fasi principali del ciclo di vita del prodotto e il loro impatto sull’approvvigionamento?

- Introduzione: L’approvvigionamento basato sugli ordini è consigliato per ridurre al minimo i rischi.

- Maturità: Questa è la fase più stabile, ideale per applicare strategie di ottimizzazione come l’EOQ.

- Declino: È fondamentale ridurre il livello di servizio e rallentare gli acquisti per evitare eccedenze.

Quali sono gli indicatori chiave che aiutano a identificare i trend di diminuzione della domanda?

Alcuni indicatori includono il numero di giorni senza vendite con scorte disponibili, la percentuale di perdita della domanda settimanale e la copertura delle scorte superiore a due periodi di copertura più le scorte di sicurezza. Questi dati consentono di agire rapidamente per regolare l’approvvigionamento e ridurre al minimo le perdite.

Come possono le aziende gestire le scorte lente e obsolete?

Le aziende possono gestire le scorte a lento movimento identificando gli articoli con una bassa domanda, utilizzando indicatori come i giorni di invenduto e la copertura in eccesso. Quando viene rilevata una tendenza negativa, è necessario ridurre il livello di approvvigionamento, attuare sconti o promozioni per liquidare l’inventario e utilizzare modelli di gestione basati sugli ordini per i prodotti in declino. Inoltre, l’esplorazione di canali alternativi come i punti vendita e il mantenimento di previsioni dinamiche aiutano a minimizzare le perdite e a ottimizzare la gestione dell’inventario.