Table des matières

Table des matières- Intralogistique : Un guide au cœur des processus logistiques

- Qu’est-ce que l’intralogistique ?

- Intralogistique : les activités

- Le transport de marchandises

- Stockage des marchandises

- Les opérations de pick & pack

- Tri des colis

- Expédition de colis

- Conclusions

- FAQ sur l’intralogistique

Présentation

L’intralogistique est le cœur opérationnel d’un entrepôt : elle englobe tous les mouvements internes des marchandises, de la réception à l’expédition, y compris le stockage, le picking et le packing. Elle est essentielle pour l’efficacité, la réduction des coûts et la satisfaction client, avec une part importante du temps consacrée au transport (60 %) et au picking/packing (30 %). Optimiser ces processus implique de s’appuyer sur des technologies avancées comme les véhicules à guidage automatique (AGV) et divers systèmes automatisés de stockage et de tri afin d’améliorer la vitesse et la précision.

Qu’est-ce que l’intralogistique ?

L’intralogistique est le cœur opérationnel de tout centre de distribution ou entrepôt, englobant les processus essentiels qui assurent un flux efficace des marchandises. De la réception et du stockage à la préparation, l’emballage et l’expédition, chacune de ces activités contribue directement à la rapidité des opérations, à la réduction des coûts et à la satisfaction des clients.

Une statistique révélatrice montre que les tâches de transport représentent environ 60 % du temps opérationnel total, tandis que la préparation et l’emballage en occupent 30 %, ne laissant que 10 % pour les temps d’attente. Ce déséquilibre souligne la nécessité d’intégrer des technologies avancées, telles que les véhicules à guidage automatique (VGA) dotés d’une navigation intelligente et des solutions automatisées pour le picking et le tri, afin d’atteindre des niveaux d’efficacité et de productivité plus élevés.

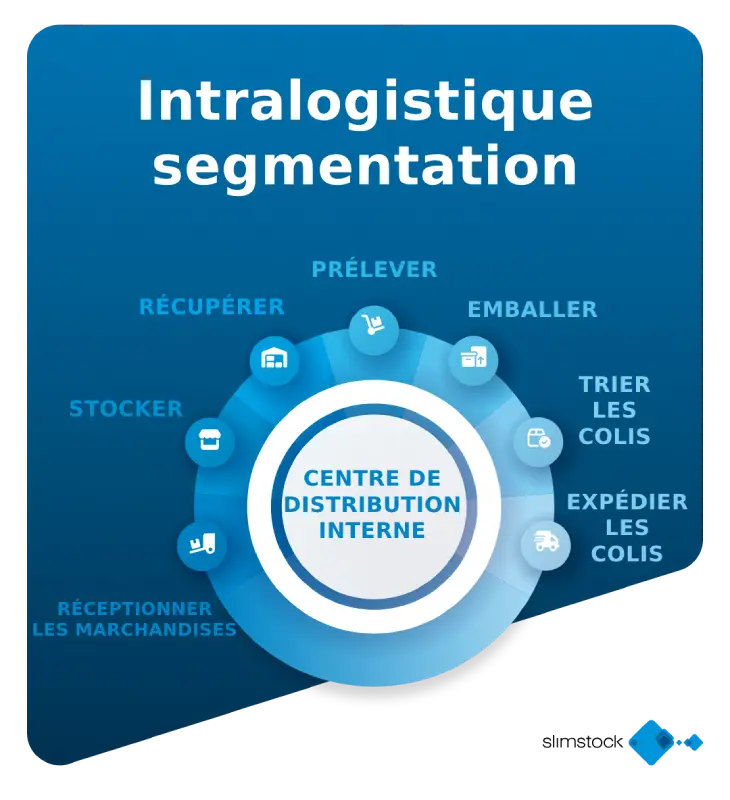

Intralogistique : les activités

L’intralogistique englobe diverses activités qui assurent un flux efficace des marchandises au sein du centre de distribution. Cet article les passe en revue une par une.

Réception des colis

- Comprend le déchargement des marchandises depuis les quais de chargement et les zones de réception.

- Garantit que les produits arrivent à l’entrepôt en bon état.

Stockage des colis

- Consiste à déplacer les produits de la zone de réception vers le système de stockage.

- Les marchandises sont organisées pour un accès facile et une gestion future optimisée.

Prélèvement des colis

- Implique le déplacement des produits du système de stockage vers la zone de préparation de commandes.

- Prépare les marchandises pour l’exécution des commandes.

Préparation de commandes (Picking)

- Les bons produits sont sélectionnés en fonction des commandes spécifiques.

- Une étape clé dans la préparation des commandes.

Emballage

- Les articles sélectionnés sont placés dans un carton et sécurisés pour l’expédition.

- Les commandes sont vérifiées et correctement emballées.

Tri des colis

- Les colis sont classés en fonction de leur destination d’expédition.

- Facilite une distribution efficace.

Expédition des colis

- Les colis triés sont chargés dans les véhicules de transport pour la livraison finale.

- Dernière étape du processus au sein du centre de distribution.

Le transport de marchandises

Le transport de marchandises est une activité essentielle de l’intralogistique, représentant environ 60 % du temps opérationnel total dans un entrepôt ou un centre de distribution. Il relie l’ensemble des processus des opérations intralogistiques, et une planification efficace des itinéraires de travail permet d’optimiser le temps et les coûts tout en réduisant les erreurs.

Pour améliorer l’efficacité opérationnelle dans ce domaine, des technologies comme les véhicules à guidage automatique (VGA) sont devenues des solutions incontournables. Ces systèmes ont évolué, passant d’une navigation basée sur des bandes magnétiques (guidage par fil) dans les années 1960 à une technologie guidée par laser dans les années 1990. Aujourd’hui, l’intégration de l’intelligence artificielle permet aux véhicules d’utiliser la navigation SLAM (Simultaneous Localisation And Mapping), qui leur donne la capacité de cartographier en temps réel leur environnement tout en s’y déplaçant, même dans un espace inconnu.

Technologie des Véhicules à Guidage Automatique (VGA)

Les AGV se distinguent par leur capacité à se déplacer de manière autonome au sein des installations, en suivant des trajectoires prédéfinies ou cartographiées numériquement. En fonction de leur système de navigation, ils peuvent être classés en :

Suivi de ligne

Ces véhicules suivent des itinéraires physiques marqués au sol, tels que des lignes peintes, des aimants ou des QR codes. Bien qu’ils soient plus simples et plus économiques, leur flexibilité est limitée, car toute modification de l’itinéraire nécessite des ajustements physiques de l’environnement.

Suivi de carte

Les VGA à suivi de carte utilisent des cartes numériques, soit prédéfinies, soit générées via des capteurs. Les technologies de navigation traditionnelles reposent sur des cartes statiques créées à partir de fichiers CAO ou de contours environnementaux, tandis que les systèmes basés sur SLAM génèrent et mettent à jour dynamiquement ces cartes. L’association du Lidar, des caméras et d’autres capteurs garantit précision et adaptabilité à divers scénarios.

Étapes pour concevoir un système de transport de marchandises

Pour concevoir un système de transport efficace, une planification détaillée est essentielle :

- Définir les circuits ou itinéraires de déplacement des marchandises dans l’entrepôt.

- Analyser le temps de cycle ou le takt time pour chaque itinéraire.

- Établir les vitesses moyenne et maximale autorisées.

- Calculer le temps de cycle total, en incluant les arrêts et les recharges.

- Déterminer le nombre optimal de VGA nécessaires pour répondre aux exigences opérationnelles.

Les dispositifs VGA pour le transport de marchandises

Les VGA existent en différentes configurations selon leurs fonctions spécifiques :

Les tracteurs “Tugger” et “Tow tractor”

Ces tracteurs sont conçus pour tracter des chariots ou des trains de charges. Ils sont idéaux pour les tâches de réapprovisionnement continu, comme les circuits en boucle (milk-run), améliorant ainsi l’efficacité sur des trajets prédéfinis.

Les chariots élévateurs à contrepoids

Les chariots élévateurs, communément appelés chariots à contrepoids au Royaume-Uni, sont des VGA capables de manipuler des palettes et d’être adaptés pour transporter d’autres types de charges, comme des fûts ou des rouleaux de papier. Ils sont couramment utilisés pour déplacer les marchandises de la production vers le stockage, entre différentes zones de l’entrepôt, ou encore de l’intérieur de l’entrepôt vers les zones d’expédition.

Les souris

Les VGA de type “souris” sont réputés pour leur polyvalence et leur capacité à se positionner sous les charges pour les soulever. Leur popularité a augmenté grâce à la navigation SLAM et à leur capacité de rotation à 360 degrés, ce qui en fait une solution flexible pour les environnements à haute densité et à espace restreint. Ils jouent un rôle clé dans tous les systèmes de préparation de commandes en mode “goods-to-person”.

Stockage des marchandises

Le stockage est une étape fondamentale de l’intralogistique, garantissant une organisation efficace des produits pour faciliter leur récupération et la préparation des commandes. Le choix du système de stockage approprié dépend du volume des produits, des taux de rotation et de l’espace disponible.

Voici quelques systèmes de stockage automatisés :

Shuttle

Le système shuttle est une solution hautement performante pour le stockage automatisé. Il repose sur des véhicules automatisés (unités de stockage) qui se déplacent au sein des structures de rayonnage, transportant les marchandises entre les niveaux de stockage et les stations de picking. Les shuttles se distinguent par leur rapidité et leur flexibilité, permettant une gestion dynamique des stocks et une amélioration significative de la productivité dans les environnements à forte rotation.

Entrepôt à élévateur

Le système d’entrepôt à élévateur est une solution automatisée conçue pour maximiser l’utilisation de l’espace vertical d’un entrepôt. Cette technologie utilise des élévateurs qui transportent des plateaux de produits entre différents niveaux de stockage jusqu’aux stations de picking ou de réapprovisionnement. Grâce à sa structure verticale, il exploite pleinement la hauteur de l’entrepôt, en faisant un choix idéal pour les installations disposant de peu d’espace au sol.

Ce système se distingue par sa capacité à stocker un grand nombre de produits dans une zone compacte, augmentant ainsi la densité de stockage et optimisant les ressources disponibles.

Entrepôt carrousel

L’entrepôt carrousel est un autre système de stockage automatisé qui repose sur un mouvement continu pour organiser et récupérer efficacement les marchandises. Il peut être horizontal ou vertical, en fonction des besoins de l’entrepôt, et se compose de plateaux ou de paniers circulant en boucle fermée. Ce mécanisme permet d’acheminer directement les produits requis aux stations de picking, éliminant ainsi le besoin de déplacement des opérateurs.

L’entrepôt carrousel est particulièrement adapté au stockage de produits de petite à moyenne taille à forte rotation, ce qui en fait une solution idéale pour des secteurs comme l’e-commerce et le retail.

Les opérations de pick & pack

Les opérations de pick & pack combinent la récupération des produits avec leur emballage immédiat. Cette intégration optimise le flux de travail, réduisant le temps entre la collecte et l’expédition, ce qui est essentiel pour améliorer l’efficacité des centres de distribution traitant de grands volumes de commandes.

Préparation multi-commandes

La préparation multi-commandes consiste à traiter plusieurs commandes simultanément, une méthode particulièrement utile dans les environnements B2C où les volumes sont élevés et les commandes de petite taille.

Cette approche réduit le nombre de déplacements nécessaires dans l’entrepôt, bien que son efficacité puisse diminuer avec l’augmentation du nombre de références (SKU) ou la complexité opérationnelle. Pour limiter les déplacements excessifs, il est possible de mettre en place une zone dédiée aux articles multi-SKU ou de réorganiser les espaces de stockage en passant de la gestion par palettes à des solutions basées sur des boîtes.

Préparation en lots

La préparation en lots regroupe plusieurs commandes comportant des articles similaires, permettant de les collecter en un seul passage avant de les trier par commande.

Cette méthode améliore l’efficacité des processus et est idéale pour les opérations traitant une forte demande de produits courants, réduisant ainsi le temps de prélèvement et optimisant l’utilisation des ressources humaines ou automatisées.

Préparation “fine picking”

La préparation “fine picking” concerne la sélection précise d’unités individuelles ou de petits articles. Ce processus requiert une grande précision et est crucial dans les environnements e-commerce ou lorsque la personnalisation des commandes est essentielle.

Préparation en lots et “fine picking” manuel

L’association de la préparation en lots et du prélèvement manuel fin constitue une stratégie hybride permettant d’optimiser l’efficacité dans des opérations complexes. De grands lots sont d’abord collectés, suivis d’un processus manuel détaillé pour garantir la précision et la personnalisation de chaque commande.

Préparation en lots avec des solutions goods-to-person

L’intégration de solutions goods-to-person à la préparation en lots automatise le processus en acheminant directement les produits vers l’opérateur, plutôt que de lui imposer des déplacements dans l’entrepôt. Cette approche améliore l’ergonomie, réduit les temps de cycle et accélère la préparation des commandes.

Tri des colis

Les opérations de tri des colis sont essentielles dans l’intralogistique moderne, en particulier avec la montée en puissance du e-commerce, qui a complexifié les solutions de transport, notamment la livraison du dernier kilomètre.

Comprendre et optimiser ce processus permet aux centres de distribution de s’adapter rapidement aux évolutions du marché et d’améliorer leur efficacité globale. Différents systèmes sont utilisés pour atteindre cet objectif.

Trieur à fond poussant

Le trieur à fond poussant est un système conçu pour traiter un volume spécifique de colis par heure. Bien qu’il offre une grande précision de tri, son manque de flexibilité et d’évolutivité limite son adaptation aux nouvelles demandes. De plus, son fonctionnement dépend directement du type de colis traité.

Trieur pop-up

Le trieur pop-up est une solution modulaire qui permet un tri performant. Son design modulaire le rend évolutif, mais il manque de flexibilité pour s’adapter à différents types de colis. Son efficacité en fait un choix fiable pour des opérations avec des demandes constantes et prévisibles.

Trieur à tapis transversal

Le trieur à courroies croisées se distingue par sa capacité à traiter efficacement de grands volumes de colis. Ce système est indépendant du type de colis, ce qui lui confère un avantage notable sur d’autres technologies. Cependant, il n’est ni flexible ni évolutif, ce qui limite son adaptation aux évolutions futures.

Tri par AMR (robots mobiles autonomes)

Le système de tri par robots mobiles autonomes (AMR) repose sur des robots guidés par des QR codes au sol. Sa principale force réside dans sa flexibilité et son évolutivité, permettant d’ajuster facilement la capacité de tri en fonction des besoins de l’entreprise. De plus, il est indépendant du type de colis, maximisant ainsi sa polyvalence et son efficacité dans des environnements dynamiques et en constante évolution.

Trieur split tray

Le trieur split tray est une solution automatisée qui distribue les produits dans des boîtes attribuées dynamiquement à chaque client. Cette technologie permet de traiter une grande variété de produits avec précision, améliorant ainsi la capacité de tri et la vitesse de traitement des commandes.

Trieur fly

Le trieur fly est un système hautement performant qui organise les produits en fonction de leur destination finale. Sa capacité à traiter jusqu’à 3 500 unités par heure en fait une solution idéale pour les centres de distribution à haut débit et pour la gestion des retours.

Expédition de colis

La phase d’expédition de colis représente l’étape finale des processus intralogistiques au sein d’un centre de distribution. À ce stade, les colis, déjà triés, sont préparés pour leur transport vers leurs destinations finales. Cette phase marque la transition entre l’intralogistique interne et le système de transport externe, garantissant que les produits arrivent à temps et en bon état. Elle comprend :

Chargement des colis dans les véhicules :

Les colis, triés par destination, sont organisés de manière stratégique afin d’optimiser l’espace dans les véhicules de transport, qu’il s’agisse de camions, de fourgons ou d’autres moyens de transport.

Il est essentiel de veiller à ce que la répartition de la charge respecte les réglementations de sécurité et permette un accès efficace pour les futures livraisons.

Vérification des expéditions :

Avant le chargement, un contrôle final est effectué pour confirmer que chaque colis est correctement étiqueté et associé au bon transport.

Cette étape réduit les erreurs de livraison et garantit que les colis atteignent leurs destinataires sans problème.

Gestion de la documentation :

Les documents nécessaires au transport sont générés et traités, tels que les manifestes de cargaison, les bons de livraison et les étiquettes de suivi.

Ces documents sont essentiels pour assurer la traçabilité des expéditions.

Conclusions

Concevoir une opération d’intralogistique efficace nécessite de prendre en compte les phases et besoins suivants de manière globale :

- Considérer l’importance des opérations de transport des marchandises : Optimiser les déplacements des produits au sein de l’entrepôt est essentiel pour réduire les temps d’arrêt et améliorer l’efficacité.

- Définir les besoins en stockage : Adapter les stratégies de stockage au volume des produits, à leur rotation et à l’espace disponible permet de maximiser l’utilisation des ressources.

- Calculer les exigences en picking et en packing : Intégrer des solutions avancées à ces étapes réduit les erreurs, accélère la préparation des commandes et améliore l’expérience client.

- Optimiser les processus d’expédition des colis : L’étape d’expédition est le dernier maillon garantissant une livraison rapide et efficace aux clients finaux. L’implémentation de technologies comme les systèmes de gestion du transport (TMS) et le tri automatisé améliore la rapidité, la précision et la traçabilité des envois, tout en réduisant les coûts et en renforçant la satisfaction client.

- Ne pas négliger la gestion des retours : Les retours représentent un enjeu de plus en plus important dans l’e-commerce. Planifier des processus spécifiques pour leur gestion garantit une opération durable et efficace.

Dans un environnement logistique en constante évolution, investir dans l’automatisation, la flexibilité et des solutions évolutives ne se limite pas à une amélioration de l’efficacité actuelle : cela permet aussi aux entreprises de mieux anticiper et relever les défis futurs.

FAQ sur l’intralogistique

Qu’est-ce que l’intralogistique ?

L’intralogistique désigne la gestion, l’organisation et l’optimisation des flux internes de matériaux, de marchandises et de données au sein d’un entrepôt ou d’un centre de distribution. Elle englobe des processus tels que le stockage, la manutention, le transport et la préparation des commandes. Son principal objectif est d’assurer un déplacement efficace et précis des produits et des informations au sein des installations, améliorant ainsi la productivité et réduisant les coûts opérationnels.

Quels sont les avantages d’une intralogistique efficace ?

Une intralogistique efficace optimise l’utilisation des ressources, réduit les erreurs de gestion des stocks et accélère l’exécution des commandes. Elle permet également de minimiser les coûts opérationnels en augmentant la productivité et en maximisant l’utilisation de l’espace. De plus, elle améliore la satisfaction client en garantissant des livraisons rapides et précises, un élément clé dans des secteurs comme l’e-commerce et la distribution. En somme, elle contribue à la performance globale de la Supply Chain.

Quels défis rencontrent les opérations d’intralogistique ?

Parmi les principaux défis figurent la demande croissante de rapidité dans la préparation des commandes, la nécessité de gérer une gamme de produits plus large et des volumes fluctuants, ainsi que l’intégration de technologies avancées. De plus, les entreprises doivent composer avec des contraintes d’espace, des coûts de main-d’œuvre élevés et la pression pour opérer de manière durable, ce qui impose un équilibre entre efficacité opérationnelle et réduction de l’impact environnemental.

Quel est le rôle de la technologie dans les opérations d’intralogistique ?

La technologie joue un rôle clé dans l’intralogistique moderne en automatisant les processus, en améliorant la précision et en optimisant l’efficacité. Des systèmes comme les robots, les véhicules à guidage automatique (VGA), les logiciels de gestion d’entrepôt (WMS) et les solutions IoT permettent un contrôle en temps réel des flux internes. Ces outils réduisent non seulement les erreurs et les coûts, mais facilitent également l’adaptation aux évolutions de la demande et la prise de décisions basées sur les données.