Table des matières

Table des matières- Chaîne du froid : enjeux logistiques et organisationnels

- Qu’est-ce que la chaîne du froid ?

- Comment fonctionne la chaîne du froid ?

- Les risques liés à la rupture de la chaîne du froid

- Les moments critiques dans la chaîne du froid

- Les secteurs où la chaîne du froid est essentielle

- Conclusion : complexité accrue, avantage stratégique

Présentation

La chaîne du froid garantit que les marchandises sensibles à la température, comme les aliments et les médicaments, conservent un environnement contrôlé de la production à la consommation ; elle exige une logistique spécialisée, une surveillance continue et un contrôle strict pour éviter l’altération et les risques sanitaires liés à des écarts de température.

La gestion de la Supply Chain est sans conteste une mission complexe. Les raisons en sont multiples, à commencer par le fait que de nombreux facteurs échappent totalement à notre contrôle. Qui aurait pu anticiper la pandémie de 2020 ? Ou encore qu’en mars 2021, un porte-conteneurs chinois bloque le canal de Suez pendant une semaine et paralyse le trafic maritime mondial ?

Autre particularité de la Supply Chain : elle est constituée d’une succession de maillons étroitement interconnectés – producteurs de matières premières, fabricants, distributeurs, détaillants et consommateurs finaux. Les actions des autres acteurs, sur lesquels nous avons peu d’emprise, ont donc un impact direct sur nos propres opérations.

À cette complexité s’ajoute la logistique du froid, qui représente un défi supplémentaire, en particulier pour les secteurs manipulant des produits sensibles aux variations de température, tels que l’alimentaire et la pharmacie. Ces marchandises doivent impérativement être transportées dans des conditions thermiques strictement contrôlées afin d’éviter toute détérioration.

Dans cet article, nous explorons les exigences spécifiques de la gestion de la chaîne du froid et la manière dont les organisations peuvent y répondre efficacement.

Qu’est-ce que la chaîne du froid ?

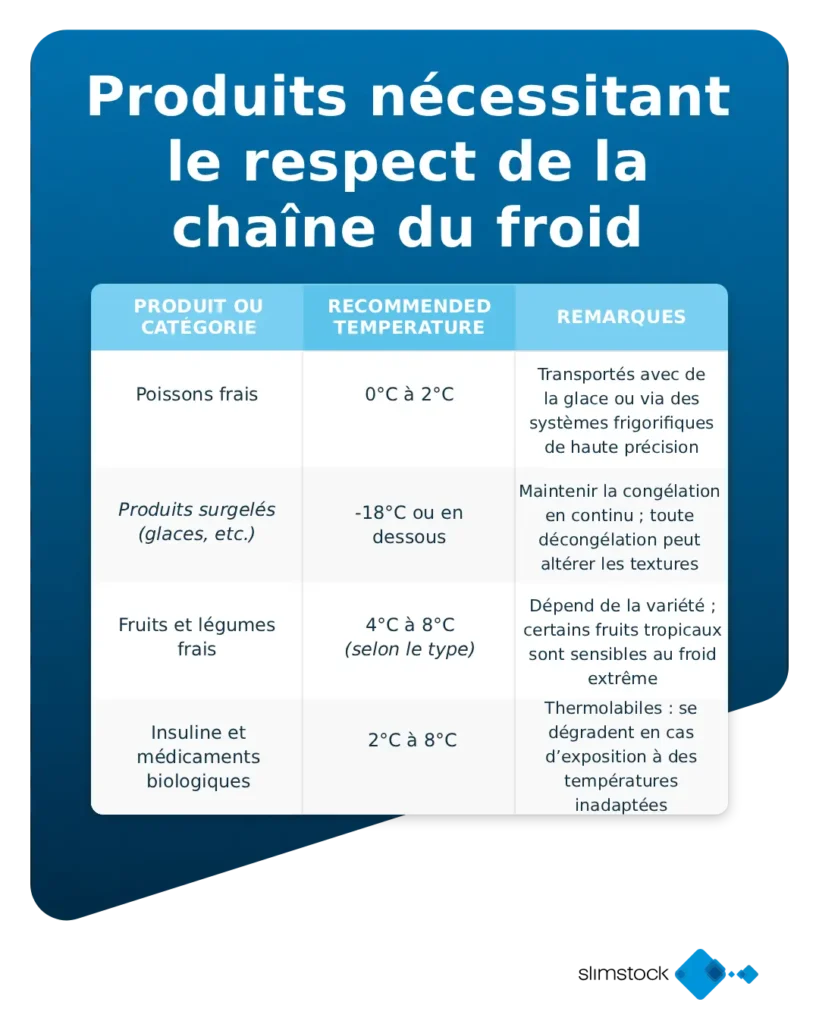

La chaîne du froid est un système logistique conçu pour maintenir les produits périssables dans une plage de température contrôlée tout au long de leur cycle de vie, de leur lieu d’origine jusqu’au consommateur final. Elle s’applique principalement aux denrées alimentaires fraîches, aux produits pharmaceutiques, aux vaccins et à d’autres biens sensibles à la température.

L’enjeu principal n’est pas seulement de réfrigérer les produits, mais de garantir que la bonne température soit respectée en permanence. Une rupture de la chaîne, même de quelques minutes, peut compromettre la qualité, voire la sécurité du produit. C’est pourquoi, plus qu’une simple succession d’étapes, la chaîne du froid doit être envisagée comme un engagement continu en matière de traçabilité, de contrôle et de précision logistique.

Comment fonctionne la chaîne du froid ?

La chaîne du froid repose sur une succession d’étapes et de contrôles tout au long du flux logistique afin de garantir que le produit ne dépasse jamais sa plage de température de sécurité. Globalement, les phases clés sont les suivantes :

Transformation initiale et refroidissement à la source

Le processus débute dès la fabrication du produit, sa récolte (pour les légumes) ou son abattage (pour le bétail). À ce stade, il doit être refroidi rapidement jusqu’à la température cible.

Dans l’agroalimentaire, la viande ou le poisson sont généralement placés en chambre froide immédiatement après la récolte. Le lait, par exemple, est pasteurisé puis refroidi juste après la traite. Ce refroidissement précoce limite la prolifération bactérienne et prépare le produit à sa conservation.

De la même manière, dans l’industrie pharmaceutique, de nombreux médicaments thermosensibles sont stockés dès leur production dans des congélateurs ou réfrigérateurs dédiés.

Stockage réfrigéré

Une fois préparés, les produits sont entreposés dans des entrepôts ou chambres froides spécialement conçus avec des matériaux isolants et des systèmes de réfrigération maintenant une température constante.

La surveillance est essentielle : des capteurs ou systèmes automatisés permettent de contrôler en continu les conditions de stockage et de corriger immédiatement toute variation.

Transport sous température dirigée

Après le stockage, les produits sont transportés dans des véhicules spécialisés (camions frigorifiques, fourgons ou conteneurs isothermes) capables de maintenir la température exigée tout au long du trajet.

Ces véhicules disposent :

- d’une isolation thermique des parois, du sol et du plafond,

- d’unités de réfrigération autonomes fonctionnant quelles que soient les conditions extérieures,

- de capteurs ou enregistreurs assurant un suivi en temps réel de la température.

Distribution finale et mise en vente

La dernière étape intervient lors de l’arrivée dans les centres de distribution, points de vente ou lieux de consommation. Les équipes de déchargement doivent agir rapidement pour replacer les marchandises en chambre froide ou en meuble de présentation adapté.

Dans les supermarchés, les produits surgelés sont directement transférés dans des congélateurs commerciaux. Les produits frais sont installés en vitrines réfrigérées.

Cette phase inclut également la logistique du dernier kilomètre (livraison de denrées fraîches à domicile ou de vaccins dans des cliniques rurales), nécessitant l’usage de conteneurs isothermes portables lorsque de petits véhicules réfrigérés ne sont pas disponibles.

Les risques liés à la rupture de la chaîne du froid

Rompre la chaîne du froid, même de façon momentanée, présente de nombreux risques en termes de qualité des produits et même de santé publique. Une rupture signifie que la température du produit sort de la plage de sécurité, ce qui peut entraîner plusieurs conséquences, toutes négatives :

Perte de qualité et altération des propriétés

Une exposition à des températures inadaptées provoque une détérioration prématurée. Les aliments peuvent devenir mous, se décolorer ou perdre leur goût et leur texture. Les médicaments sensibles peuvent se dégrader ou perdre leur efficacité.

Par exemple, une glace qui fond puis est recongelée développe des cristaux et perd sa consistance. De la même manière, un vaccin exposé à la chaleur peut devenir inefficace car ses principes actifs se dégradent.

Prolifération de micro-organismes et risques sanitaires

Lorsque la température de stockage augmente, bactéries et moisissures se développent rapidement.

Un aliment laissé trop longtemps à température ambiante peut devenir vecteur de pathogènes responsables d’intoxications alimentaires. De même, certains médicaments biologiques peuvent devenir dangereux.

Pertes économiques et gaspillage

Un produit périssable devenu impropre à la consommation doit être jeté. Cela engendre une perte financière directe pour l’entreprise (valeur des marchandises perdues), mais aussi des coûts supplémentaires liés à leur élimination et à leur réapprovisionnement en urgence.

L’impact environnemental et social d’un tel gaspillage doit également être pris en compte.

Conséquences légales et atteinte à la réputation

De nombreux secteurs sont soumis à des réglementations strictes en matière de maîtrise des températures. Une entreprise en infraction peut encourir des sanctions légales, des amendes, voire la suspension de ses licences commerciales.

Les clients sont en droit de refuser une livraison s’ils soupçonnent une rupture de la chaîne du froid, et peuvent exiger une indemnisation. Le préjudice réputationnel peut être tout aussi grave : des produits altérés entraînent une perte de confiance durable.

Les moments critiques dans la chaîne du froid

Certains points du réseau logistique présentent un risque accru de rupture de la chaîne du froid. En identifiant ces vulnérabilités, les entreprises peuvent mettre en place des mesures préventives ciblées.

Les quatre étapes les plus critiques sont :

1. Le chargement et le déchargement

Le transfert des produits d’un environnement contrôlé à un autre (par exemple, de l’entrepôt au véhicule) constitue l’un des moments les plus à risque. L’exposition aux températures ambiantes lors du chargement et du déchargement doit être réduite au minimum.

Les bonnes pratiques incluent le pré-refroidissement des véhicules avant le chargement, l’utilisation de quais isolés et la limitation du temps d’ouverture des portes.

2. Le stockage en chambre froide

Même dans des entrepôts à température contrôlée, des risques persistent. Pannes du système de réfrigération, portes mal fermées ou mauvais positionnement des stocks peuvent compromettre la chaîne du froid.

Une surveillance continue, avec des capteurs modernes déclenchant des alertes dès qu’un seuil est franchi, est indispensable.

3. Le transport réfrigéré

Le transport introduit des variables imprévisibles comme le trafic, les retards ou les problèmes mécaniques. La chaîne du froid peut être rompue en cas de panne d’équipement, de congestion prolongée par temps chaud ou d’erreur humaine (ex. : arrêt du système de refroidissement lors d’une pause).

Les stratégies de prévention les plus efficaces incluent :

- Des véhicules certifiés, adaptés et dotés d’une isolation et d’une capacité de refroidissement suffisantes selon le type de cargaison (par exemple -20°C pour les surgelés contre +4°C pour les produits frais) ;

- Des systèmes télématiques et de traçabilité fournissant des données de température en temps réel et des alertes, permettant une intervention rapide (par ex. : rediriger vers une installation proche) ;

- Des logiciels d’optimisation de trajet afin de réduire le temps de transport et d’éviter les zones à risque.

4. La distribution et la livraison finale

Une rupture au dernier maillon peut annuler tous les efforts précédents. Les environnements de distribution et de vente au détail sont particulièrement vulnérables, les standards ayant tendance à se relâcher au plus près du client.

Par exemple, des yaourts laissés en dehors du froid lors du réassort ou un congélateur surchargé et mal ventilé peuvent entraîner une hausse de température et altérer la qualité des produits juste avant l’achat.

Les secteurs où la chaîne du froid est essentielle

Pour un distributeur de boulons et de vis, le contrôle de la température n’a aucune importance. Mais pour d’autres secteurs, c’est absolument vital. Parmi les principaux domaines concernés :

Industrie agroalimentaire (produits frais et surgelés)

Cela inclut la viande, le poisson, les produits laitiers, les fruits et légumes, les plats préparés, les glaces et l’ensemble des surgelés. Ces denrées doivent être maintenues dans des plages de température précises pour éviter toute détérioration (par exemple : 0°C à 4°C pour la viande et les produits laitiers, environ -18°C pour les produits congelés).

La moindre rupture de la chaîne du froid entraîne une perte immédiate de qualité et de sécurité, un risque de contamination bactérienne (Salmonella, Listeria, etc.) ainsi qu’une altération du goût et de la texture. C’est pourquoi les entreprises de l’agroalimentaire investissent massivement pour la préserver.

Boissons périssables

Si certaines boissons (sodas, vins, etc.) ne nécessitent pas de réfrigération, d’autres en revanche y sont soumises, comme le lait frais, les jus non pasteurisés, les boissons probiotiques ou encore certaines bières artisanales. Elles doivent être conservées entre 2 et 6°C pour éviter tout risque d’altération.

Secteur pharmaceutique et médical

Les médicaments, vaccins, produits biologiques (comme l’insuline ou certaines hormones) et échantillons de laboratoire doivent être stockés dans des conditions thermiques strictes (généralement entre 2 et 8°C). À titre d’exemple, certains vaccins à ARNm contre la COVID-19 ont nécessité une conservation en ultra-froid à -70°C, représentant un défi logistique inédit.

Cosmétique et chimie fine

Fait moins connu : certains cosmétiques naturels ou biologiques doivent être conservés au frais en raison de l’absence de conservateurs. De même, certaines matières premières sensibles (actifs instables, extraits naturels, etc.) doivent rester réfrigérées jusqu’à leur incorporation dans les formulations.

Conclusion : complexité accrue, avantage stratégique

La chaîne du froid ajoute un niveau supplémentaire de complexité à un processus logistique déjà exigeant. Il ne s’agit pas seulement de transporter des marchandises d’un point A à un point B, mais de le faire en garantissant un contrôle strict, continu et sans faille de la température, et ce à travers différents acteurs et systèmes. Cela requiert des investissements, des technologies adaptées, des équipes qualifiées et des processus rigoureusement conçus.

Mais ce défi représente aussi une véritable opportunité. Les organisations qui excellent dans la gestion de la chaîne du froid ne se contentent pas de réduire les risques : elles gagnent un avantage compétitif. Assurer la livraison de produits dans des conditions optimales, garantir la sécurité alimentaire ou l’efficacité médicale, et limiter les pertes liées aux écarts de température sont autant de facteurs différenciants. Ces atouts renforcent la réputation de la marque et instaurent une relation de confiance avec des clients qui valorisent fiabilité et précision.