Table des matières

Table des matières- Capacity Planning : Faire plus avec moins

- Capacity Planning : définition

- Quels facteurs prendre en compte dans le cadre du Capacity Planning ?

- Quelles sont les phases du Capacity Planning ?

- Quels KPI pouvons-nous utiliser pour mesurer l’efficacité du Capacity Planning ?

- Comment le Capacity Planning coexiste-t-il et s’intègre-t-il avec les autres processus commerciaux ?

- L’efficacité en matière de Capacity Planning est une question d’équilibre

- La FAQ du Capacity Planning

Présentation

La planification de capacité est le processus consistant à déterminer les ressources nécessaires (comme la main-d’œuvre), les équipements et l’infrastructure pour répondre à la demande future, en visant un équilibre entre surcapacité (coûts fixes élevés) et sous-capacité (ventes perdues). Les facteurs clés incluent la prévision de la demande de marché, les ressources humaines, la technologie, l’infrastructure, les matières premières, la finance, la stratégie de l’entreprise et la gestion des stocks.

Pour toutes les entreprises, la satisfaction client est fondamentale pour réussir. Dépasser les attentes des clients permet de développer un revenu récurrent grâce à une fidélité accrue et à une amélioration de l’image de marque. Mieux encore, vous pouvez attirer de nouveaux clients par le bouche-à-oreille… Pour ces raisons, un niveau de service élevé – la capacité de livrer le produit demandé par le client à temps et en quantité convenue – est une priorité pour toute entreprise.

Pour les distributeurs et les détaillants, cela signifie qu’il est nécessaire de disposer d’une capacité suffisante : des stocks pour répondre à la demande, une main-d’œuvre suffisante, ainsi que l’équipement et l’infrastructure nécessaires pour y parvenir. Dans le cas des entreprises manufacturières, il y a aussi la complexité supplémentaire de devoir effectuer un processus qui transforme les matières premières et/ou les produits semi-finis en article final ou produit fini.

Dans la quête de ces objectifs, les entreprises ont une capacité qu’elles ne peuvent dépasser en raison de diverses contraintes. Plus cette capacité est élevée, plus l’organisation sera préparée à répondre aux pics de demande sans craindre de perdre des ventes. Mais en même temps, elle devra faire face à des coûts fixes plus élevés. Pour trouver le point d’équilibre, il y a le Capacity Planning, sujet que nous aborderons dans cet article.

Capacity Planning : définition

L’équilibre est toujours une vertu, et le Capacity Planning n’y fait pas exception. Planifier pour des maximums entraînera une surcapacité qui coûtera cher à votre entreprise. De la même manière, une planification trop “lean” pourrait signifier que vous ne serez pas en mesure de répondre à la demande. Ce dont vous pouvez être certain, cependant, c’est que les deux situations sont préjudiciables à votre entreprise.

Le Capacity Planning vise à trouver un équilibre. Ainsi, nous pouvons définir le Capacity Planning comme le processus de détermination de la quantité de ressources nécessaires pour répondre à la demande future de produits ou de services. Cette approche cherche à équilibrer la disponibilité des ressources avec la demande, garantissant qu’une entreprise puisse fonctionner efficacement sans excès ni pénuries.

Quels facteurs prendre en compte dans le cadre du Capacity Planning ?

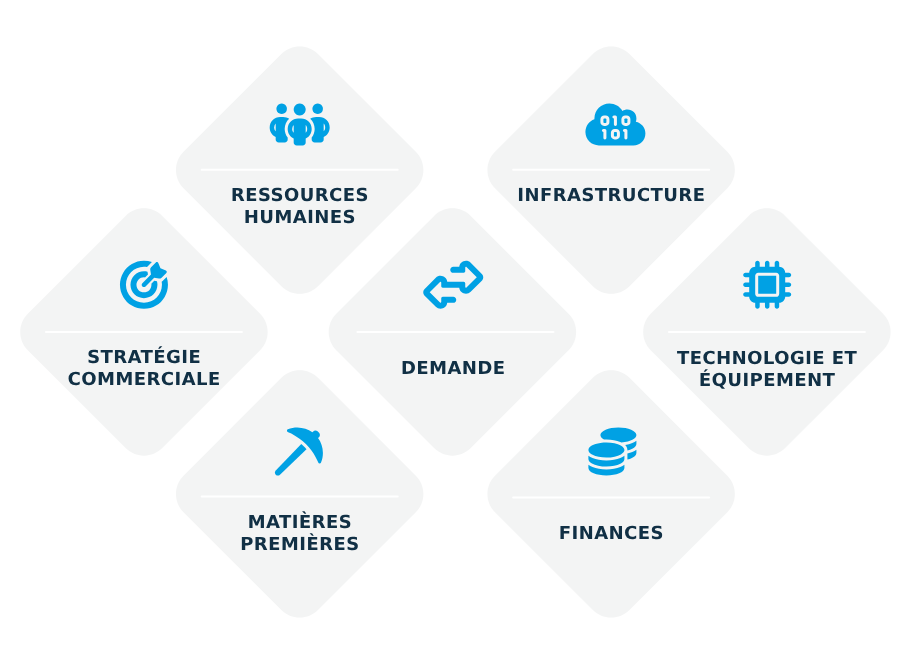

Les facteurs à prendre en compte lors de la réalisation du Capacity Planning sont divers :

Demande du marché

C’est peut-être le point le plus fondamental du Capacity Planning, car si vous n’avez aucune idée de votre demande, il est pratiquement impossible de planifier correctement la capacité dont vous avez besoin.

Pour prévoir la demande de manière aussi précise que possible, vous devez prendre en compte les données historiques, les informations du marché, les fluctuations saisonnières et d’autres indicateurs importants.

Ressources humaines

Votre capacité en tant qu’entreprise sera également étroitement liée aux effectifs disponibles et à la formation ainsi qu’aux compétences de votre main-d’œuvre nécessaires pour atteindre vos objectifs.

Technologie et équipement

Dans le cadre du Capacity Planning, la technologie et l’équipement jouent des rôles cruciaux.

Dans le cas des entreprises manufacturières, la capacité de production est directement liée à la qualité et à l’état de vos machines et outils. Si votre équipement est obsolète ou mal entretenu, votre capacité sera compromise. Chez les détaillants et les distributeurs, une meilleure technologie et des équipements de qualité se traduisent également par une plus grande efficacité et donc une capacité accrue.

Infrastructure

L’infrastructure, qui inclut à la fois la taille et la conception des installations, est un autre facteur déterminant dans le Capacity Planning.

Les limitations physiques de votre usine, centre de distribution ou magasins (entre autres) peuvent restreindre votre capacité à augmenter la capacité, même si d’autres ressources sont disponibles. Une conception efficace peut améliorer le flux de travail. Évaluer et planifier les futures expansions de l’infrastructure est également essentiel pour garantir que vous puissiez augmenter les opérations lorsque cela est nécessaire.

Matières premières

Pour les fabricants, la disponibilité et la qualité des matières premières sont également essentielles pour maintenir une capacité de production maximale. Les perturbations dans la Supply Chain des matières peuvent entraîner des arrêts de production, affectant négativement la capacité à répondre à la demande.

Finances

Le Capacity Planning doit être aligné avec la stratégie globale de l’entreprise. Si la stratégie est une croissance agressive, la capacité doit être planifiée pour la soutenir.

Cela implique non seulement de disposer des ressources nécessaires, mais aussi d’avoir la flexibilité d’ajuster la capacité en fonction des opportunités du marché. Les objectifs à long terme de l’entreprise doivent guider les décisions de capacité afin de s’assurer que tout est axé sur les mêmes objectifs.

La stratégie de l’entreprise

La gestion des stocks est également pertinente pour le Capacity Planning. Maintenir des niveaux de stock adéquats permet de satisfaire la demande sans engager de coûts excessifs ni de risques d’obsolescence.

Quelles sont les phases du Capacity Planning ?

Le processus de Capacity Planning peut être divisé en plusieurs phases :

L’analyse de la situation actuelle

Déterminez la capacité de production actuelle, y compris les ressources humaines, les machines, les installations et la technologie. De même, les contraintes et goulots d’étranglement de l’entreprise doivent également être identifiés.

La prévision de la demande

Comme mentionné ci-dessus, la prévision de la demande est une phase critique dans le Capacity Planning. Sans une estimation précise de la demande future, tout Capacity Planning sera inefficace.

Les stratégies de développement de la capacité

Développer des stratégies de capacité implique de décider comment les besoins en capacité identifiés seront satisfaits. Vous explorerez ici différentes approches, telles que l’augmentation de l’efficacité opérationnelle, l’investissement dans de nouvelles machines, le recrutement de personnel supplémentaire ou l’externalisation d’une partie de la production ou d’autres processus.

La mise en œuvre du Capacity Planning

Avec la stratégie en main, il est temps de mettre le plan en action. La mise en œuvre du Capacity Planning peut impliquer l’acquisition de nouveaux équipements, la réorganisation des lignes de production, la formation de personnel supplémentaire ou l’expansion des installations.

Cette étape nécessite une coordination minutieuse pour minimiser les perturbations de vos opérations existantes. Pour y parvenir, il est conseillé d’avoir un calendrier détaillé et de définir des responsabilités claires pour garantir que tous les aspects du plan soient exécutés efficacement.

Le suivi et le contrôle

Une fois le Capacity Planning mis en œuvre, un suivi et un contrôle continus sont essentiels pour garantir son efficacité. Cela implique de suivre les niveaux de production, l’utilisation des ressources et les indicateurs clés de performance (KPI) pour détecter toute déviation par rapport au plan.

Les révisions et ajustements

Le Capacity Planning n’est pas un processus statique ; il nécessite une révision et un ajustement constants. Après une période de mise en œuvre, il est nécessaire d’évaluer la performance du plan et de recueillir des retours d’information des différents départements impliqués.

Analysez si les objectifs de production ont été atteints et si les ressources ont été utilisées de manière efficace. En tirant des conclusions, apportez les ajustements nécessaires au Capacity Planning.

Quels KPI pouvons-nous utiliser pour mesurer l’efficacité du Capacity Planning ?

L’efficacité peut être évaluée à travers différents KPI qui aident à se faire une idée de l’optimisation du Capacity Planning d’une organisation :

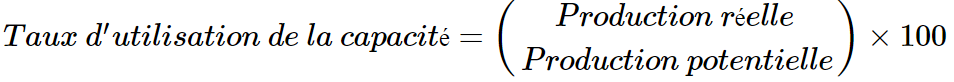

Utilisation de la cCapacityapacité

C’est un indicateur qui mesure le degré auquel une entreprise utilise sa capacité de production installée. Il indique quel pourcentage de la capacité totale disponible est effectivement utilisé pour la production de biens ou de services.

Un niveau élevé d’utilisation de la capacité indique généralement une opération efficace, tandis qu’un niveau faible peut suggérer une sous-utilisation des ressources ou un potentiel pour augmenter la production sans investissement supplémentaire.

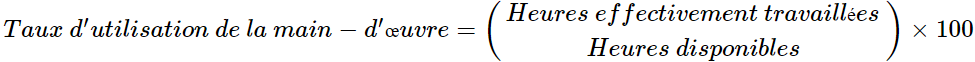

Utilisation de la main-d’œuvre

Mesure le pourcentage d’utilisation des ressources disponibles, telles que les employés, l’équipement et l’espace.

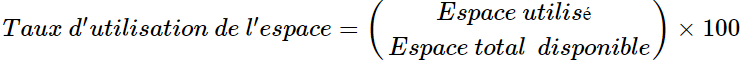

Utilisation de l’espace de stockage

Mesure le pourcentage de l’espace de stockage total qui est effectivement utilisé pour stocker des produits ou des biens.

Comment le Capacity Planning coexiste-t-il et s’intègre-t-il avec les autres processus commerciaux ?

Le Capacity Planning est un processus qui ne peut pas être compris de manière isolée.

Après tout, c’est un seul rouage qui doit être intégré avec les autres processus commerciaux dans la grande machine de l’entreprise pour garantir une gestion efficace des ressources et un alignement avec les objectifs. Alors, comment s’intègre-t-il aux autres processus au sein d’une entreprise et quel est son impact ?

La planification stratégique

- Intégration : Le Capacity Planning est alignée avec les objectifs stratégiques de l’organisation pour s’assurer que la capacité de production est en accord avec les objectifs à long terme.

- Impact : La capacité de production doit être capable de soutenir la croissance de l’entreprise, l’expansion du marché ou les stratégies de diversification des produits.

La planification de la demande

- Intégration : La prévision de la demande est fondamentale pour le Capacity Planning, car elle constitue la base pour savoir combien de capacité sera nécessaire pour répondre aux besoins du marché.

- Impact : Permet d’ajuster proactivement la capacité de production en fonction des variations de la demande, optimisant ainsi l’utilisation des ressources et minimisant les coûts d’exploitation.

La planification de la Supply Chain

- Intégration : Le Capacity Planning doit anticiper les ressources nécessaires pour satisfaire la demande, ce qui implique une étroite collaboration avec les fournisseurs et la gestion de la Supply Chain.

- Impact : Assure que la capacité est alignée avec les flux de matériaux, composants et produits finis dans la Supply Chain, évitant ainsi les disruptions de la production.

La gestion des ressources humaines

- Intégration : Le Capacity Planning inclut la gestion de la main-d’œuvre nécessaire pour exécuter les processus de l’organisation.

- Impact : Facilite le Capacity Planning, de la formation et du développement du personnel en fonction des besoins en capacité, garantissant qu’un nombre suffisant d’employés qualifiés soit disponible en tout temps.

La planification financière

- Intégration : Le Capacity Planning a des implications financières significatives en termes de coûts de production, d’investissements dans les actifs et de budget de fonctionnement.

- Impact : Permet une allocation efficace des ressources financières, optimisant ainsi la rentabilité et le retour sur investissement en capacité.

L’efficacité en matière de Capacity Planning est une question d’équilibre

Dans cet article, nous avons à plusieurs reprises mentionné l’importance de maintenir des niveaux de stock équilibrés pour permettre à l’entreprise de répondre à la demande et de fournir le niveau de service qu’elle vise, tout en évitant les coûts de surstockage ou les risques d’obsolescence excessive.

Dans le cas de la capacité, c’est exactement la même chose. Un manque de capacité entraînera des ventes perdues et un excès dans une structure surdimensionnée qui n’est pas efficace. C’est à travers le Capacity Planning que les organisations peuvent réguler leur capacité pour trouver un équilibre.

La FAQ du Capacity Planning

Quels facteurs influencent la capacité d’une entreprise ?

Les facteurs influençant la capacité d’une entreprise incluent les ressources humaines, la technologie et les équipements, son infrastructure, sa disponibilité et sa situation financière, entre autres.

Quelle est l’importance du Capacity Planning ?

Le Capacity Planning garantit qu’une entreprise peut répondre à la demande du marché sans engager des coûts excessifs ni manquer d’opportunités de vente. Elle optimise l’utilisation des ressources, améliore l’efficacité opérationnelle et facilite la prise de décision, contribuant ainsi à la rentabilité et à la durabilité de l’entreprise.

Quels profils sont impliqués dans le Capacity Planning au sein d’une organisation ?

Tout dépend de la nature de l’activité de l’entreprise. Cependant, certains des profils généralement impliqués dans le Capacity Planning peuvent être le responsable des opérations, le responsable de la production, l’équipe de Capacity Planning et le responsable des ressources humaines.

Quels défis peuvent survenir pendant le processus de Capacity Planning ?

Des défis peuvent survenir pendant le processus de Capacity Planning, tels que les prévisions de demande précises, essentielles pour éviter la surcapacité ou la sous-capacité. La gestion des ressources limitées, y compris la main-d’œuvre et les matières premières, peut également compliquer la planification. Les changements inattendus sur le marché ou les perturbations dans la Supply Chain peuvent également déstabiliser les prévisions.