Inhaltsübersicht

Inhaltsübersicht- Absatzplanung

- 1. Was versteht man unter “Absatzplanung”?

- 2. Strategische & operative, kurzfristige & langfristige Absatzplanung

- 3. Prognoseverfahren/How-to

- 4. Vorteile

- 5. Fortlaufende Absatzplanung und Controlling

- 6. Literaturhinweise

- Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

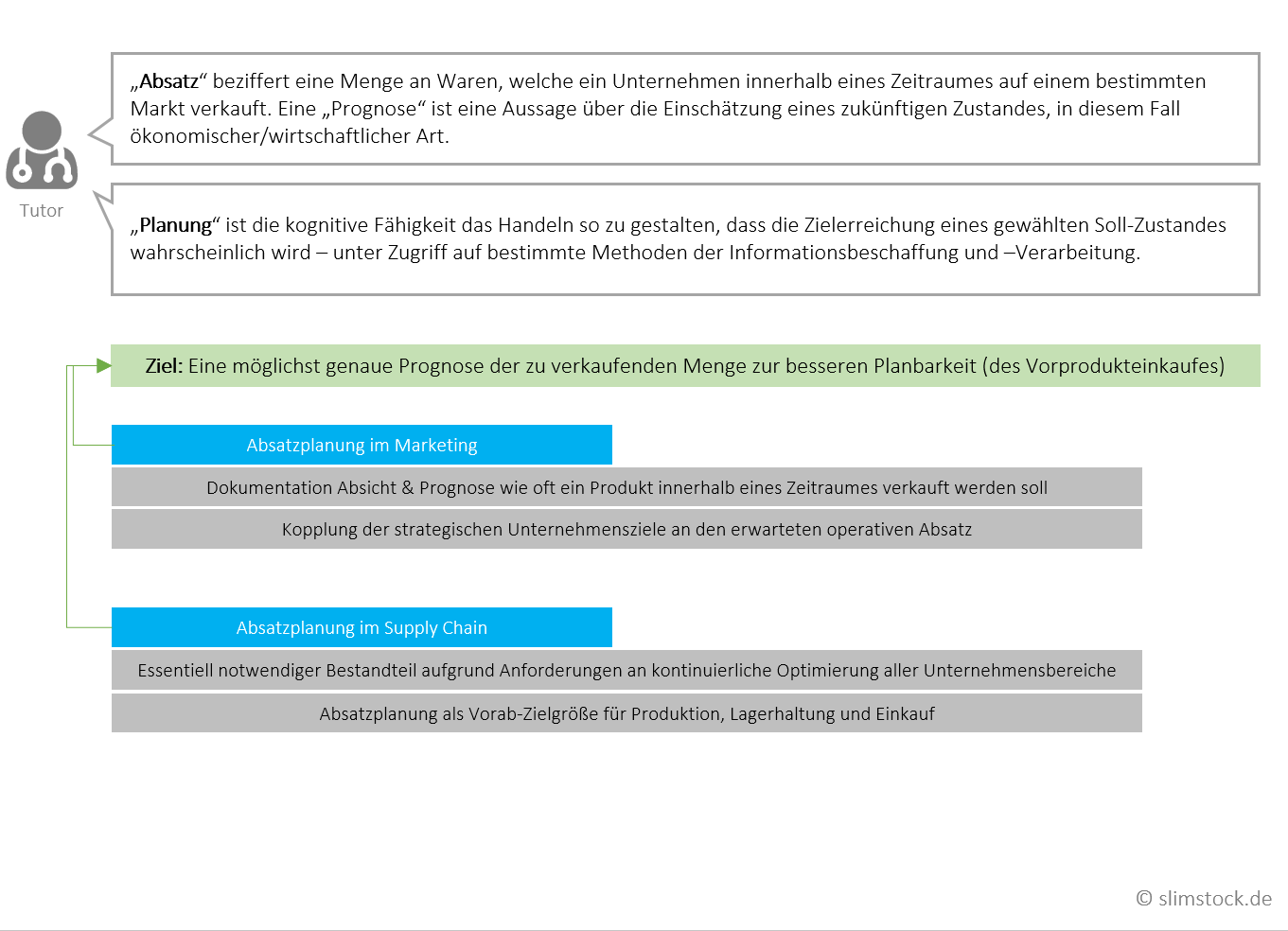

1. Was versteht man unter “Absatzplanung”?

Absatz bezeichnet die jeweilige Anzahl oder Menge einer Ware bzw. Dienstleistung, die in einem festgelegten Zeitabschnitt verkauft wird. Im Unternehmen beziffert der Absatzplan für jedes Produkt die Menge oder Anzahl, die das Unternehmen in einer Planperiode verkaufen möchte. Die Absatzplanung ist somit Teil der Unternehmensplanung. Sie wird ergänzt durch die Umsatzplanung.

1.1 Absatzplanung im Marketing

Die Absatzplanung dokumentiert die Absicht und die Prognose einer Person eines Unternehmens, wie oft ein jeweiliges Produkt innerhalb des nächsten festgelegten Zeitraums verkauft werden soll bzw. wird. Die Absatzplanung bringt die Absichten des Unternehmens und den zu erwartenden Absatz auf einen Nenner und ist daher von elementarer Bedeutung für die strategische Planung eines Unternehmens – meist ist sie Aufgabe des Marketings.

1.2 Absatzplanung in der Logistik/im Supply Chain

Die Absatzplanung ist ein essentiell notwendiger Bestandteil der Supply Chain. Aufgrund der sich durch Globalisierung und Digitalisierung permanent ändernden und zunehmenden Anforderungen sind kontinuierliche Optimierungen der Absatzplanung in allen Bereichen notwendig. Dies spiegelt sich in einer stetig zunehmenden Vernetzung des Bereichs Absatzplanung mit jedem anderen Bereich der Supply Chain wieder.

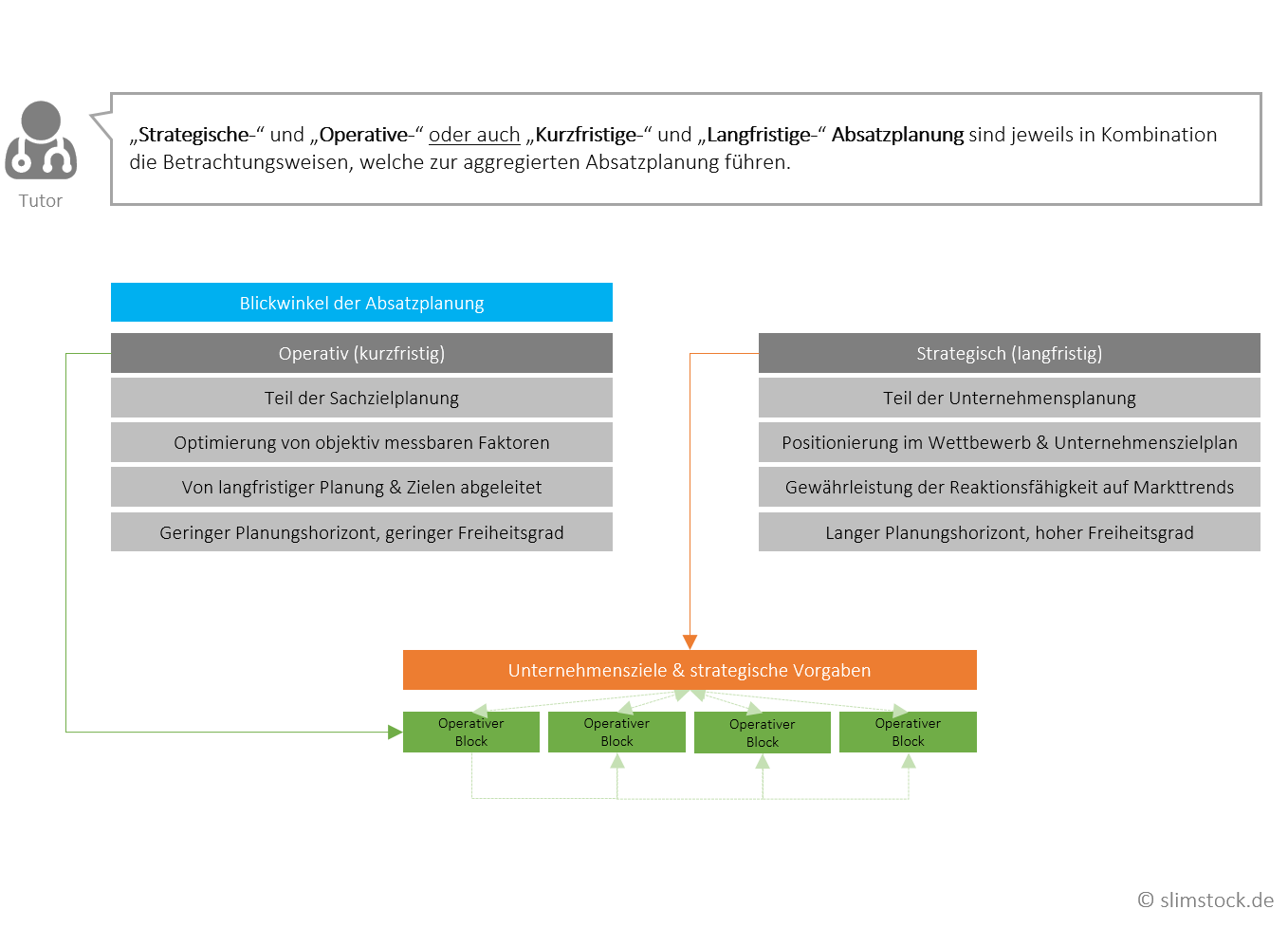

2. Strategische & operative, kurzfristige & langfristige Absatzplanung

Die Absatzplanung erfolgt in verschiedenen Formen zu verschiedenen Zwecken. Das generelle Ziel der Absatzplanung ist es, die durch das Unternehmen generierten Leistungen vorausblickend und erfolgsorientiert zu planen und zu gewährleisten. Dabei ist der Absatzplan mehr als eine Vorhersage, denn er spiegelt eine Verpflichtung des Verkaufsmanagements wider. Unterschieden wird zwischen strategischer (langfristiger) und operativer (kurzfristiger) Absatzplanung. Der Planungshorizont bildet das Unterscheidungskriterium. Von strategischer oder langfristiger Absatzplanung spricht man ab einem Planungszeitraum von fünf Jahren. Operative Planung bezieht sich auf wenige Monate oder ein Jahr. Dazwischen liegt die taktische (mittelfristige) Absatzplanung, welche einen Zeitraum von einem bis maximal 5 Jahren abdeckt. Zwischen den Planungsarten bestehen wesentliche Unterschiede.

2.1 Operative Absatzplanung

Die operative oder kurzfristige Absatzplanung ist Teil der Sachzielplanung eines Unternehmens. Sie zielt auf die Optimierung von Faktoren, die sich in objektiv messbaren Zahlen ausdrücken, wie eine stark ausdifferenzierte Mittel- und Budgetplanung, und ein hoher Detaillierungsgrad spezifischer Maßnahmen. Die operative Absatzplanung leitet sich aus der langfristigen Planung, den strategischen Unternehmenszielen und der operativen Planung der vorangegangenen Periode ab. In diesen Informationen spiegelt sich die gegenwärtige Lage des Unternehmens oder Projektes wider – diese bilden auch die Grundlage für Anpassungsmaßnahmen in hinsichtlich der Ziele und Budgets. Der Planungshorizont hingegen ist beschränkt und der Freiheitsgrad gering. Die operative Absatzplanung reflektiert nicht die perspektivische Ausrichtung eines Unternehmens, sondern verfolgt messbare Ziele. Sie kann aber als Konkretisierung der strategischen Absatzplanung verstanden werden. Die kurzfristige Planung dient in erster Linie als Vergleich der strategischen Planung mit der aktuellen Ist-Situation und daraus resultierenden Anpassungen des Modells an Änderungen der Situation.

2.2 Strategische Absatzplanung

Der strategischen oder langfristigen Absatzplanung liegen die generelle Positionierung im Wettbewerb sowie Grundsätze und Leitlinien eines Unternehmens zugrunde. Grundlage der strategischen Absatzplanung sind der Unternehmenszielplan und der langfristige Absatzplan. Im Gesamtgefüge der Absatzplanung bildet sie den Rahmen. Oberstes Gebot ist die Gewährleistung der Reaktionsfähigkeit auf das Marktgeschehen. Konkrete Instrumente oder Handlungen sind nicht Teil dieser Planungsebene. Die strategische Planung ist so prinzipiell in vielerlei Hinsicht auch Adaptionsplanung und kann von aktuellen Ergebnissen der kurzfristigen Planung beeinflusst werden. In Folge werden dann Ziele, Maßnahmen oder Budgets angepasst. Die strategische Absatzplanung kann in eine Anzahl einzelner Schritte zerlegt werden. Jeder dieser Schritte ist an eine intensive Informationsbeschaffung gekoppelt, die in den Entscheidungsprozess übergeht.

Spricht ein Unternehmen bezüglich der strategischen Planungsebene von langfristiger Planung, gestaltet sich diese meist als Fortführung der mittelfristigen Planung. Dann stehen Formalziele, d.h. monetäre Ergebnisse, im Vordergrund, sodass von einer operativ-langfristigen Planung gesprochen werden kann.

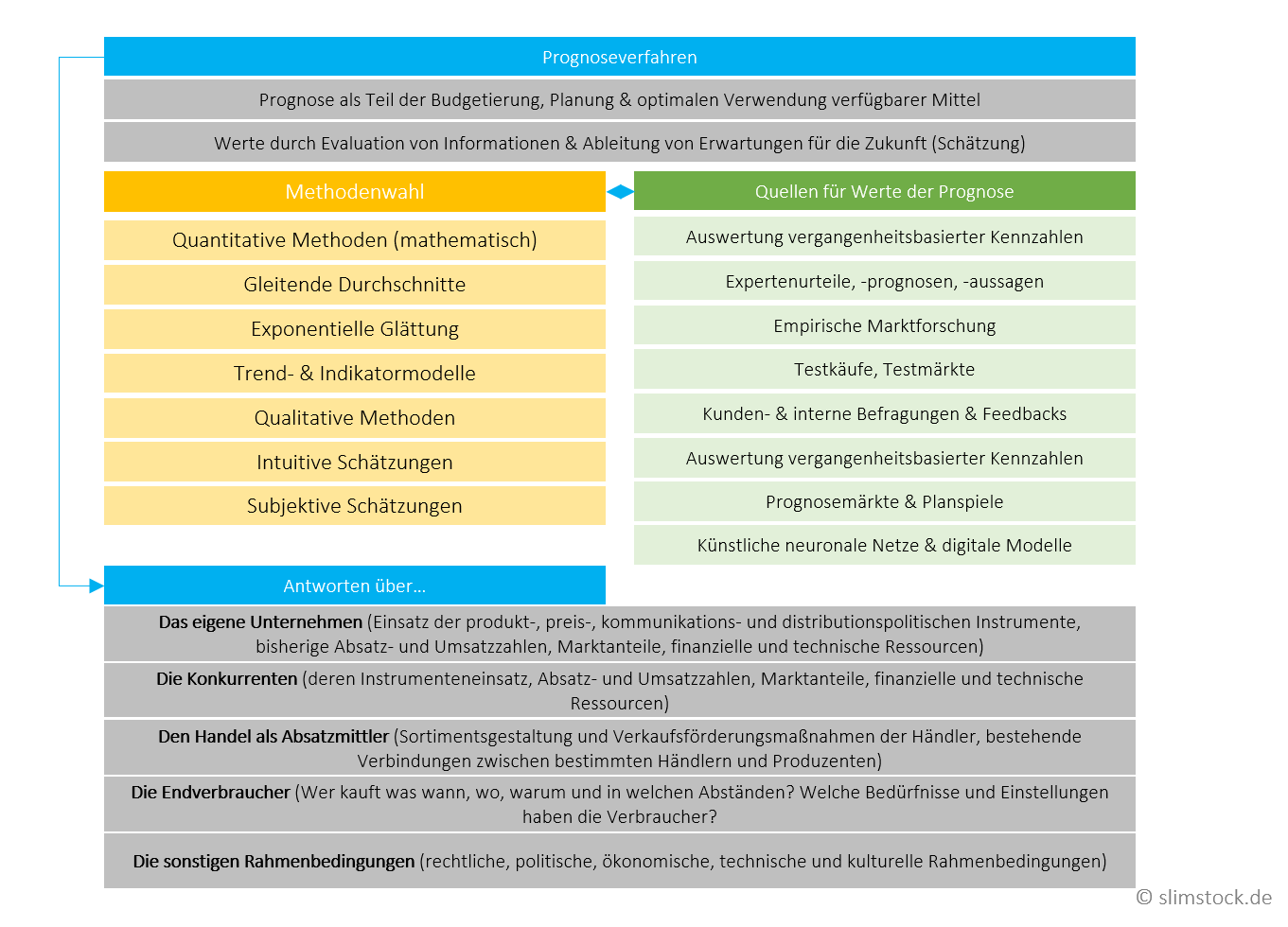

3. Prognoseverfahren/How-to

Die Prognose ist Teil der Budgetierung, der Planung der optimalen Verwendung der verfügbaren Mittel. Das Erstellen von Prognosen erfolgt durch das Evaluieren von Informationen und daraus abgeleiteter Erwartungen für die Zukunft. Auf diesem Weg entsteht die Entscheidungsgrundlage für weiterführende Planungsprozesse im Unternehmen. Traditionelle Prognosemethoden stützen sich auf manuelle Planung, historische Fortschreibung oder Zeitreihenanalysen. Erstere kann in Form von Expertenurteilen erfolgen (Delphi-Methode), während der Begriff Fortschreibung schon klar macht, dass ein gegenwärtig gültiger Plan weiter verlängert wird. Im Rahmen von Zeitreihenanalysen interpretiert man Vergangenheitswerte durch mathematische Analyseverfahren, um daraus zukunftsrelevante Muster zu erkennen. Eine grundlegende Problematik ist dadurch gegeben, dass diese Methoden auf subjektive Faktoren zurückgehen. Auch wenn Menschen bzw. Mitarbeiter mathematische Modelle anwenden, besteht immer eine subjektive, potenzielle Fehlerquelle dadurch, wann wie warum welches Modell angewendet wird. Auch Fortschreibungen bringen potenzielle Schwächen mit sich, da retrospektiv sind und aktuelle Umstände nicht miteinbezogen werden.

Angesichts der Digitalisierung und der zunehmenden Verfügbarkeit von Informationen in Echtzeit geraten diese traditionellen Methoden mehr und mehr ins Hintertreffen. Entsprechend werden zunehmend automatisierte Prognoseverfahren, d.h. durch Software gesteuerte Algorithmen, verwendet. Diese erreichen durch die parallele Anwendung von mehreren Algorithmen einen deutlich höheren Grad an Objektivität.

Dabei geht es bei der Prognostizierung immer um das bestmögliche Verringern einer Fehlerquote. Eine tatsächliche Marktentwicklung – also eine Vorhersage der Zukunft – ist natürlich nicht exakt prognostizierbar.

3.1 Daten aggregieren, Grunddatenstock erstellen, Plangruppen, Vorgehen, Schritt für Schritt etc.

Die Qualität der Absatzplanung ist in hohem Maße abhängig von der Qualität der Informationen, die als Entscheidungshilfe herangezogen werden. Dementsprechend werden für die Situationsanalyse detaillierte Informationen benötigt. Die Analyse dient zur Beschreibung und Untersuchung der vergangenen und gegenwärtigen Marktverhältnisse. Erfassen und Auszuwerten sind Informationen über:

- Das eigene Unternehmen (Einsatz der produkt-, preis-, kommunikations- und distributionspolitischen Instrumente, bisherige Absatz- und Umsatzzahlen, Marktanteile, finanzielle und technische Ressourcen)

- Die Konkurrenten (deren Instrumenteneinsatz, Absatz- und Umsatzzahlen, Marktanteile, finanzielle und technische Ressourcen)

- Den Handel als Absatzmittler (Sortimentsgestaltung und Verkaufsförderungsmaßnahmen der Händler, bestehende Verbindungen zwischen bestimmten Händlern und Produzenten)

- Die Endverbraucher (Wer kauft was wann, wo, warum und in welchen Abständen? Welche Bedürfnisse und Einstellungen haben die Verbraucher?

- Die sonstigen Rahmenbedingungen (rechtliche, politische, ökonomische, technische und kulturelle Rahmenbedingungen)

Im nächsten Schritt werden auf Grundlage dieser Informationen über die Marktverhältnisse Prognosen erstellt, wie sich die Märkte voraussichtlich entwickeln. Die Prognosen sind wesentlich dafür, zukünftige Chancen und Risiken einschätzen zu können. Deshalb muss darauf geachtet werden, dass alle durch die Situationsanalyse gewonnenen Daten für die Prognose berücksichtigt werden.

Im Anschluss können Absatzziele festgelegt werden, die als konkrete Vorgaben für die Durchführung der Absatzplanung gelten. Die Festlegung erfolgt in Form eines Abstimmungsprozesses zwischen dem betrieblichen Zielsystem und den gewonnen Informationen aus Analyse und Prognose.

Die Durchführung beginnt damit, dass alle Handlungsalternativen bestimmt werden. Die Alternativen setzen sich aus verschiedenen Kombinationen der absatzpolitischen Instrumente Produkt, Preis, Kommunikation und Distribution zusammen. Dabei berücksichtigt man auch auf Erfahrungen aus früheren Planungsabläufen und die Vorgehensweise der Konkurrenten.

Im nachfolgenden Schritt werden die Handlungsalternativen in Bezug auf ihre Zielorientierung bewertet. Für jede Option wird eine Prognose erstellt, welche deren voraussichtliche Effektivität in Bezug auf die Zielerreichung bestimmt. Dabei wird unter anderem evaluiert, wie sich eine Preissenkung, eine Verbesserung der Produktqualität oder eine Erhöhung des Werbebudgets auf das Absatzziel auswirken.

Danach wird über den konkreten Instrumenteneinsatz entschieden. Es werden konsequenterweise die Handlungsalternativen ausgewählt, die den höchsten Zielerreichungsgrad aufweisen. Dabei ist zu berücksichtigen, dass das Absatzziel dem wirtschaftlichen Zweck der langfristigen Gewinnmaximierung untergeordnet ist.

Dann werden die Maßnahmen organisiert und umgesetzt. Den Abschluss des Absatzplanungsprozesses bilden Kontrollmaßnahmen, die prüfen ob der Progress der Maßnahmen den Erwartungen gemäß der Zielvorgabe entspricht. Im Falle von Abweichungen müssen die Ursachen ermittelt werden. Das Erkennen der Abweichungsursachen liefert wichtige Informationen für potenzielle Gegenmaßnahmen und zukünftige Planungsabläufe. Da die Kontrollphase den Ist-Zustand erfasst, kann sie gewissermaßen bereits wieder als Anfang einer neuen Situationsanalyse und einer neuen Planung gesehen werden.

4. Vorteile

Unternehmensplanung hat grundsätzlich einen positiven Effekt auf den Unternehmenserfolg. Das zeigen Studien aus mehreren Jahrzehnten für kleine und große Unternehmen, in stabilen und unsicheren Märkten, in vielen Ländern. Die Absatzplanung ist daher definitiv eines der wichtigsten Planungselemente, ohne die systematischer Erfolg nicht möglich ist.

Trotzdem wird Absatzplanung in vielen Unternehmen nur unzureichend durchgeführt. Denn wie diverse Studien zeigen, wird Planung von vielen Menschen nicht als förderlich oder zweckmäßig wahrgenommen, um die zukünftige Realität aktiv zu gestalten oder beeinflussen zu können.

Eine professionelle Absatzplanung ermöglicht dem Unternehmen eine klare strategische Ausrichtung. Gleichzeitig entstehen ständig neue Anforderungen und Hürden, um die benötigte Qualität in der operativen Absatzplanung zu erreichen. Mit der fortwährend steigenden Produktvielfalt, den kürzeren Lebenszyklen von Produkten und der Volatilität der Märkte sind ein paar wesentliche Punkte genannt.

Die großen Vorteile einer professionellen bzw. softwaregestützten Absatzplanung sind Kosteneinsparungen, ein effizienterer Umgang mit Ressourcen, eine höhere Verfügbarkeit von Waren/Produkten, Optimierung des Lagerbestandes, Vereinfachung der Einkaufsprozesse und eine Steigerung der Servicequalität.

Eine groß angelegte Studie hat untersucht, welche Wirkung der Formalisierungsgrad, die Interaktion in Planungsprozessen, die wahrgenommene Qualität, die Marktorientierung der Planungsinhalte und die Integration der Absatzplanung in andere Teilplanungen bei Unternehmen und Mitarbeitern hat. Festgestellt wurde eine klare, positive Wirkung. Anhängern des Beyond Budgeting, welche der operativen Planung äußerst kritisch gegenüberstehen, ist mit der Studie ein deutliches Gegenargument präsentiert worden. Die Studie konnte sogar zeigen, dass auch Unternehmen in einem dynamischen Marktumfeld mit dezentraler Organisation von einer guten Absatzplanung profitieren.

Ergänzend zeigen weitere Studien: Der Einfluss auf den Unternehmenserfolg ist dann am stärksten, wenn zuvor keine oder lediglich eine geringfügige Planung vorhanden war. Ab einem bestimmten Detaillierungsgrad wirkt sich planen und budgetieren negativ aus – ab wann genau das passiert, ist aber sehr schwer zu bestimmen. Erfolgreiche Planung setzt auf Rationalität, Offenheit und Integration; sie ist eher kurz gehalten. Wichtig für die erfolgreiche Umsetzung ist die Mitwirkung und Teilhabe aller beteiligten Mitarbeiter und Abteilungen.

5. Fortlaufende Absatzplanung und Controlling

Absatzplanung muss als ein kontinuierlich laufender Prozess verstanden werden, welcher für den Erfolg eines Unternehmens von zentraler Bedeutung ist. Strategische Analysen und Definitionen, die Konkretisierung der Strategie durch die Anwendung von Instrumenten und methodische Erfolgskontrolle gehen ineinander über und bilden ein komplexes Aufgabenfeld. Als Teil der Gesamtfinanzplanung korreliert die Absatzplanung mit den anderen Planbereichen wie Produktionsplanung, Beschaffungsplanung und Kostenplanung. Die Harmonisierung der Teilpläne unter Berücksichtigung der Unternehmensziele ist Aufgabe des Controllings. Im Bereich der Absatzplanung werden neben dem allgemeinen Controlling weitere Träger eingesetzt. Das können beispielsweise sein:

- der Ressortleiter Absatzplanung

- die Stabsstelle Absatzplanung

- spezielle Planungsgruppen

Die Zentralisierung oder Dezentralisierung von Planungsaufgaben und -entscheidungen kann auf verschiedene Weisen erfolgen. Planungsentscheidungen sollten dort getroffen werden, wo zum einen der Informationsstand am höchsten ist und zum anderen dort, wo die Verantwortlichkeit für die Umsetzung der Pläne liegt. Je mehr diese Einflussgrößen in derselben Person oder Personengruppe gebündelt sind, desto höher ist der Zentralisierungsgrad.

Der allgemeine Trend geht dahin, dass die strategische Planung stärker zentralisiert ist und die operative Planung stärker dezentralisiert ist. In der strategischen Planung sind langfristige Informationen durch spezielle Informationsaktivitäten und Aufbereitungsmethoden sowie die Verantwortung für die Absatzplanung besser zu handhaben, wenn sie zentralisiert sind. Denn der Planungshorizont ist deutlich größer und es müssen wenig konkrete, sondern viele allgemeine und komplexe Faktoren berücksichtigt werden. Eine dezentrale Planung wäre demgemäß viel schwieriger zu koordinieren. Auch im Hinblick auf die geforderten Kompetenzen ergäben sich Schwierigkeiten bei der Verteilung und Rechtfertigung der Planungsaufgaben. Die Detailinformationen, die für die operative Absatzplanung von Bedeutung sind, sind eher dezentral auffindbar. Auch die Verantwortung ist dezentral geregelt.

5.1 Einflussfaktoren der Absatzplanung auf die Produktion und das Lieferantenmanagement

Die Planung des Produktionsprogramms ist von hoher Bedeutung für Unternehmen, da diese nur mit marktgerechten Produkten dauerhaft bestehen können. Damit ist implizit auf die enge Verbindung von Absatz- und Produktionsprogramm hingewiesen: Die Herstellung von Produkten ist nur dann sinnvoll, wenn diese auch abgesetzt werden können. Das Produktionsprogramm ist am Absatzprogramm ausgerichtet, sodass die Programmplanung eine wesentliche Schnittstelle zwischen Produktion und Absatz darstellt. Das Ziel der Produktionsprogrammplanung ist daher, einen langfristigen Produktionsplan zu erstellen, der Absetzbarkeit und Realisierbarkeit aufeinander abstimmt. Das bedeutet auch, dass das Produktionsprogramm nur in enger Abstimmung von Produktion und Vertrieb entstehen kann.

Die Informationsbasis für die Erstellung des Absatzplans wird aus Absatzstatistiken und -trends abgeleitet. Dabei werden aggregierte Vergangenheitswerte in die Zukunft prognostiziert. Alternativ oder zusätzlich geben die Gewinn- und Umsatzplanung die Werte für die Absatzplanung vor. Daneben werden bereits vorhandene Kundenaufträge berücksichtigt. Werden keine Vergangenheitswerte zur Prognose verwendet, wird die Absatzmenge auf die einzelnen Produktgruppen aufgeteilt, entsprechend der Umsatzzielvorgabe. Unternehmen, die Teile, Baugruppen oder Erzeugnisse kundenanonym vorproduzieren, müssen die entsprechenden Bedarfe auf der Basis von Absatzprognosen bestimmen. Dabei handelt es sich um ein statistisches Prognoseverfahren (auf Basis von Vergangenheitsdaten). Die Wahl des geeigneten Verfahrens richtet sich nach dem spezifischen Verlauf des Absatzes. Der so aufgestellte Absatzplan muss im Rahmen der Primärbedarfs- und Ressourcengrobplanung mit der Produktion abgestimmt werden.

5.1.1 Primärbedarfsplanung

Primärbedarfsplanung: Der Bruttoprimärbedarf wird durch die Absatzplanung, bereits vorliegenden Kundenaufträgen und weiteren internen Bedarfen festgelegt. Er wird durch den Abgleich mit den Lagerbeständen als Nettoprimärbedarf ausgewiesen. Dabei müssen kundenauftragsbezogene Produkte konstruktiv spezifiziert sein. Das heißt, sie müssen – wenn noch nicht geschehen – nach der Auftragsklärung noch einer Produktgruppe bzw. einem Produkt vorläufig zugeordnet werden, um in der Primärbedarfsplanung berücksichtigt werden zu können. Dies ist besonders wichtig bei Kundenaufträgen, wo die Erzeugnisse nicht unmittelbar in die Produktionsbedarfsplanung eingehen, sondern längerfristigen Planungsperioden zugeordnet sind. Der durch diesen Planungsschritt entstehende vorläufige Produktionsprogrammvorschlag wird mit den verfügbaren Ressourcen verglichen.

5.1.2 Ressourcengrobplanung

Ressourcengrobplanung: Anschließend wird geprüft, ob die Ressourcen vorhanden sind, um die Nettoprimärbedarfe des vorläufigen Produktionsprogrammvorschlags zu realisieren. Mit Ressourcen sind hier Personal, Material und Betriebs- sowie Hilfsmittel gemeint. Diese werden mit Art, Menge und Termin oder Periode des jeweiligen Produktionsbedarfs abgeglichen. Auf diese Weise entsteht das langfristige Produktionsprogramm. Erfolgt die Berechnung mit repräsentativen oder aggregierten Daten, müssen die Bedarfe aus dem vorläufigen Produktionsprogrammvorschlag den Ersatzdaten zugeordnet werden (etwa den Erzeugnisprofilen). Bei Standarderzeugnissen werden die normalen Stücklisten und Arbeitsplandaten verwendet.

Kurze Lieferzeiten und ein hoher Servicegrad sind häufig nur mittels enger Lieferantenintegration wirtschaftlich umsetzbar. Die Leistungsfähigkeit der Lieferanten und die Beziehung zwischen Unternehmen und Lieferant sind maßgebliche Faktoren für den strategischen und operativen Erfolg des Unternehmens auf den Absatzmärkten. Die Unternehmens- und Wettbewerbsstrategien müssen dementsprechend mit den unterschiedlichen Lieferantenstrategien koordiniert werden.

Den Bedarf des Unternehmens dergestalt mit dessen Absatzplanungen in Einklang zu bringen, ist Aufgabe des Lieferantenmanagements. Das Unternehmen nimmt an dieser Stelle die Position eines Nachfragers ein, während die Lieferanten mit ihren Produkten und Dienstleistungen die Anbieterrolle einnehmen. Auf dem Beschaffungsmarkt tritt das Unternehmen mit anderen Nachfragern in einen entsprechenden Wettbewerb. Oft ist es hier der Fall, dass das Unternehmen auf andere Konkurrenten und völlig andere Wettbewerbskonstellationen trifft, als auf den Absatzmärkten. Beispielsweise sind auf den Beschaffungsmärkten nicht nur andere Unternehmen aktiv, die die gleichen Produkte verkaufen, sondern auch solche aus anderen Branchen, die aber die gleichen Materialien benötigen.

Bedingt durch Lean Production, sinkende Lagerbestände und steigende Materialkosten wird das Lieferantenmanagement immer wichtiger für den Unternehmenserfolg. Aufgrund dieser Faktoren und wegen der komplexen Wettbewerbssituationen geht es dem Lieferantenmanagement primär darum, verlässliche, partnerschaftliche Beziehungen zu den Lieferanten aufzubauen, um eine langfristige, strategische Zusammenarbeit zu erreichen.

Im Lieferantenmanagement kommt es darauf an, geeignete und innovative Lieferanten als Geschäftspartner zu gewinnen. Parallel muss deren Leistung fortlaufend kontrolliert und verbessert werden. Die Steigerung der Qualität und die Kostensenkung im Rahmen des Kooperationsnetzwerks sind die dabei die maßgeblichen Parameter. Um die Prozesszeiten zu optimieren, müssen die Abläufe zwischen Lieferant und Unternehmen so weit wie möglich synchronisiert werden. Das Lieferantenmanagement durchläuft dazu die Teilaufgaben der obigen Abbildung:

- Lieferantenstrategie: Segmentierung von Lieferanten und Definition von strategischen Lieferanten

- Lieferantenauswahl: Unter Verwendung klar definierter Kriterien hinsichtlich Qualität, Kosten, Lieferung und Entwicklung

- Lieferantenbewertung: systematische und periodische Bewertung anhand harter und weicher Kriterien

- Lieferantenentwicklung: Ergreifung von Maßnahmen zur Entwicklung der Lieferanten

- Lieferantenintegration: Einbindung der Lieferanten in die betreffenden Unternehmensprozesse

- Lieferantencontrolling: Fortschritte werden durch das Lieferantencontrolling evaluiert und dokumentiert.

6. Literaturhinweise

Bloech u.a. 2014, S. 105 ff.

Helmold 2016, S. 1 ff.

Helmold 2016, S.4

Heß 2008 S. 38 ff.

Homburg, C., Artz, M., Wieseke, J., & Schenkel, B. 2008, S. 634–670

Schuh/Schmidt 2014, S. 64 ff.

Wöhe 2005, S. 455 ff.

Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

Finden Sie heraus, wie Slim4 Ihnen helfen kann, Ihre Bestands- und Supply Chain-Ziele zu erreichen.

Mehr über Slim4