Inhaltsübersicht

Inhaltsübersicht- Bestandsreduzierung

- 1. DEFINITION

- 2. GRUNDLAGEN

- 3. WICHTIGE ANSATZPUNKTE FÜR DIE BESTANDSREDUZIERUNG

- 4. WARUM EINE BESTANDSREDUZIERUNG VORNEHMEN? – VORTEILE UND EINSPARUNG DURCH REDUZIERTE BESTÄNDE

- 5. ERGEBNISSE UND POTENZIALE VON BESTANDSREDUZIERUNGEN

- 6. HERRSCHENDE MARKTSITUATION UND LAGERSTRUKTUREN

- 7. BESTANDSREDUZIERUNG UND EINKAUF

- 8. ERSTE SCHRITTE UND VORGEHENSWEISE EINER BESTANDSREDUZIERUNG

- 9. WIE BINDE ICH ÜBERBESTÄNDE? – INSTRUMENTE ZUR BESTANDSREDUZIERUNG

- 10. DREI ZUSÄTZLICHE PRAKTISCHE TIPPS ZUR BESTANDSREDUZIERUNG

- 11. FAZIT

- 12. LITERATURHINWEIS

- Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

1. DEFINITION

Eine Bestandsreduzierung beruht auf einer ganzheitlichen Vorgehensweise. Eine Bestandsreduzierung stellt dabei eine Optimierung der Lagerstrukturen und –mengen dar. Dabei werden vor allem die Wertschöpfungsprozesse entlang der Auftragsabwicklung durchleuchtet. Indem verschiedene Parameter verändert werden, wird die Umschlagshäufigkeit der im Lager deponierten Produkte gesteigert und Überbestand reduziert. Dies erfordert kürzere Bestellzyklen an die Produktion sowie eine Verringerung der Durchlaufzeiten im Lager. Möglichkeiten hierfür finden sich in der Vereinfachung und Flexibilisierung der Lagervorgänge sowie in einer Just-in-time-gerechten Produkt- und Produktprogrammgestaltung.

Schwierigkeiten können durch Koordinationsprobleme zwischen einzelnen Schnittstellen und Aufgabenbereichen innerhalb des Lagers entstehen. Aber auch Fehler und Unsicherheiten in der Produktion, Kommissionierung und im Transport erschweren eine Senkung. Um den Bestand langfristig zu senken, müssen durch verbesserte Prognosen und verkürzte Dispositionszyklen exaktere Bedarfswerte mit möglichst geringem Änderungsrisiko erstellt werden.

2. GRUNDLAGEN

Lagerbestand ermöglicht eine reibungslose Produktion und erwartungsgemäße Lieferung. Auch können Störungen einfach überbrückt werden. Weiter ermöglichen Bestände eine konstante Auslastung und wirtschaftliche Fertigung. Auf der anderen Seite verdecken Bestände störanfällige Prozesse und unbestimmte Kapazitäten. Sie verschleiern mangelnde Flexibilität und Liefertreue. Wer sich der Herausforderung einer Bestandssenkung stellt, kann diese Missstände beheben.

Übergroße Bestände gilt es generell zu vermeiden. Für viele Unternehmen bedeuten hohe Bestände eine hohe Flexibilität und die Gewährleistung eines hohen Lieferbereitschaftsgrades. Diese Flexibilität hat ihren Preis: Hohe Bestände binden jede Menge Kapital, das an anderer Stelle z.B. für wichtige Investitionen zur Unternehmensentwicklung fehlt. Hinter diesen scheinbar sinnvollen Bestandshöhen verbirgt sich deshalb in vielen Fällen noch jede Menge Optimierungspotenzial. Daher sollte es das Ziel der Bestandsreduzierung sein, die mit den Lagerbeständen zusammenhängenden Kosten zu reduzieren und gleichzeitig den Servicelevel zu optimieren.

Die rasante Entwicklung, die Geschwindigkeit und Dynamik des Warenflusses und -austausches auf den internationalen Märkten bedingen immer kürzere Produktlebenszyklen. Das macht es nicht leichter, die Bestände genau zu bestimmen. Die Bedeutung des optimalen Lagerbestandes rückt mehr und mehr in den Fokus und damit verbunden auch die Frage nach Kapitalbindung und Kosten. Gelingt es, die Bestände auf intelligente Weise zu reduzieren, wird Kapital freigesetzt, Kosten sinken und Bilanzkennzahlen werden optimiert. Ein effizientes Bestandsmanagement ist daher eine unerlässliche Komponente, um die kontinuierliche Wertsteigerung und das Wachstum eines Unternehmens zu ermöglichen.

Denn der Versuch, für jeden Artikel eine Verfügbarkeit von 100% zu gewährleisten, erfordert gewaltige Investitionen, die jedes Unternehmen in den Ruin treiben können. Nicht allein der hohe Bestand an sich sorgt für hohe Kosten, sondern damit verbunden kommt es zu erhöhten Transport-, Umschlag- und Lagerkosten. Die Vorteile von hoher Verfügbarkeit können schnell durch – eigentlich vermeidbare – Lagerkosten ausgehebelt werden. Aufgabe des Bestandsmanagements ist es daher, die Bestandskosten möglichst gering zu halten und parallel für einen dabei möglichst hohen Servicelevel zu sorgen.

3. WICHTIGE ANSATZPUNKTE FÜR DIE BESTANDSREDUZIERUNG

Um das Gleichgewicht zwischen Lagerkosten und Verfügbarkeit zu halten, muss der Servicelevel optimiert werden. Vielen Unternehmen ist die Bedeutung des Servicelevels nicht ausreichend bewusst, da die resultierenden Qualitäten schwer zu messen sind und die Auswirkungen erst nach einer gewissen Zeit erkennbar werden. Deshalb wird der Servicelevel oftmals nicht regelmäßig überprüft. Dabei drückt sich im Servicelevel der Kern der Bestandsstrategie aus: Er spiegelt wider, in welchem Umfang die Bedürfnisse des Kunden durch Lagerkapazitäten erfüllen werden sollen.

Bei der Festlegung der Servicelevel müssen eine Reihe von Faktoren wie Umsatz, Kapazitäten, Kundennachfrage und Kosten berücksichtigt werden. Diese Faktoren können beispielsweise auf der Artikelebene analysiert werden. Das Ermitteln des richtigen Servicelevels führt auf Artikelebene zu einer Gewinnerhöhung, was wiederum eine Steigerung des Gewinns auf Sortimentsebene zur Folge hat.

Eine gründliche Analyse des Servicelevels verbessert auch den Einblick in verschiedene Faktoren der Supply Chain und der Nachfrage. Eine Ansatzmöglichkeit besteht darin, auf die quantifizierbaren Kriterien der Artikel zu schauen und diese im Hinblick auf Kosten und Umsatz (ABC-Analyse) zu optimieren. Daran anknüpfend, können schwieriger kalkulierbare Einflüsse wie das Kundenverhalten bei Stock-Outs in den Blick genommen werden.

Hohe Bestände verdecken außerdem Probleme in den Prozessabläufen. Lange Durchlaufzeiten, zusätzliche Transportvorgänge und erhöhter Aufwand in der Kommissionierung sind ein paar Beispiele dafür. Eine Bestandsreduzierung erhöht den Druck, nachhaltige Problemlösungen auf Artikel- und Prozessebene zu entwickeln und zu implementieren. Dazu ist es wichtig, eine hohe Datenqualität sicherzustellen. Parameter wie Losgrößen, Mindestbestellmengen und weitere müssen korrekt gemessen und konsequent in die Stammdaten eingetragen werden.

Damit geht der nächste Punkt einher: Die effektive Nutzung des ERP-Systems. Dieses wird von vielen Unternehmen nicht intensiv genug genutzt. Oft sind den Mitarbeitern gar nicht alle Funktionen und Möglichkeiten ihres ERP-Systems bekannt. So besteht bei dessen Verwendung im Rahmen der Bedarfsplanung und Lagerverwaltung noch Potenzial, das man erschließen sollte.

Mit der Planung geht die Bedarfsprognose einher. Es liegt auf der Hand, dass diese von zentraler Bedeutung fürs Bestandsmanagement und eine Bestandsreduzierung ist. Die Prognose ist dann besonders erfolgreich, wenn dank ihr der gewünschte Servicelevel bei einem möglichst geringen Bestand realisiert werden konnte. Zur Optimierung der Prognose sollte das Planungsprinzip überprüft werden (z.b. Push statt Pull?). Das Ergebnis muss – in jedem Fall – in saubere Planungs- und Steuerungsprozesse übersetzt werden. Optimierungssysteme helfen dabei, diese Prozesse so effektiv es geht zu gestalten. Eine kontinuierliche Überprüfung und Anpassung der Prognose sowie der Optimierungssysteme sorgt dafür, dass die Abläufe langfristig und reibungslos funktionieren.

4. WARUM EINE BESTANDSREDUZIERUNG VORNEHMEN? – VORTEILE UND EINSPARUNG DURCH REDUZIERTE BESTÄNDE

In den meisten Fällen ist die Anschaffung von neuen Verkaufsprodukten der Grund, weshalb eine Bestandsreduzierung vorgenommen wird. Durch eine Reduzierung des Lagerbestands kann dem Problem des Platzmangels entgegengewirkt werden. Indem der Bestand verkleinert wird, können andere oder neue Waren eingelagert werden. Gleichzeitig werden Lagerflächen und -mengen sichtbar, sodass Bestände nun strukturiert gelagert und regelmäßig kontrolliert werden können. In anderen Fällen spielt der Wertverlust von Waren eine wichtige Rolle. Lange eingelagerte Artikel, die nicht verkauft wurden, und keinen Umsatz bringen sollen aus dem Lager aussortiert werden.

Eine Bestandsreduzierung lässt Unternehmen in vielerlei Hinsicht profitieren. Ein großer Vorteil ist die gesteigerte Wettbewerbsfähigkeit im Marktumfeld. Weiter lassen sich durch eine Bestandsreduzierung interne Unternehmens- und Strategieziele viel besser verfolgen. Zu hohe Bestände sind mit umfangreichen Lagerkosten verbunden, die das eigene Kapital binden. Dadurch werden anderweitige Investitionen oder Expansionsversuche unterbunden. Wird der Bestand reduziert, sinken Lager und Kapitalbindungskosten und die eigene Kapitalausstattung wird verbessert.

5. ERGEBNISSE UND POTENZIALE VON BESTANDSREDUZIERUNGEN

Die Durchführung einer Bestandsreduzierung weist neben der Freisetzung von Lagerflächen und gebundenem Kapital noch weitere positive Ergebnisse auf. So nimmt beispielsweise die Genauigkeit der Planung im Einkauf und der Produktion deutlich zu. Verdeckte Prozess- und Qualitätsprobleme werden aufgedeckt. Einflüsse, die sich störend auf den Prozess auswirken, werden reduziert, sodass eine höhere Prozesskontinuität und effizientere Abwicklung resultiert. Schnittstellen werden optimiert, was nicht nur Zeitersparnisse mit sich bringt, sondern auch zur Vermeidung von Übermittlungsfehlern beiträgt. Dies hat zur Folge, dass der Materialfluss erheblich beschleunigt wird und Durchlaufzeiten reduziert werden. Daraus resultiert wiederum eine gesteigerte Liefertreue gegenüber dem Kunden.

6. HERRSCHENDE MARKTSITUATION UND LAGERSTRUKTUREN

In den letzten Jahren sind die Lieferserviceanforderungen exponentiell gestiegen. Gemeinsam mit immer kürzeren Produktlebenszyklen entwickelte sich eine neue Marktsituation. In einigen Fällen überschreitet die Fertigungsdurchlaufzeit die geforderte Lieferzeit. Die einzige Möglichkeit dieses Problem zu lösen und Bedarfe dieser Art abzudecken, besteht darin, für entsprechend hohe Bestände zu sorgen. Hinzu kommt, dass eine Vielzahl an Branchen einer zunehmenden Variantenvielfalt begegnet, was diese Verhältnisse zusätzlich verschärft. Das unausweichliche Resultat sind Überbestände, die nicht mehr wirtschaftlich rentabel sind. Immer individuellere Kundenwünsche führen außerdem dazu, dass falsche Produkte im Lager liegen oder die falschen Halbfabrikate produziert wurden. Artikel werden auf Verdacht produziert, für die es später keine Nachfrage oder Verwendung gibt.

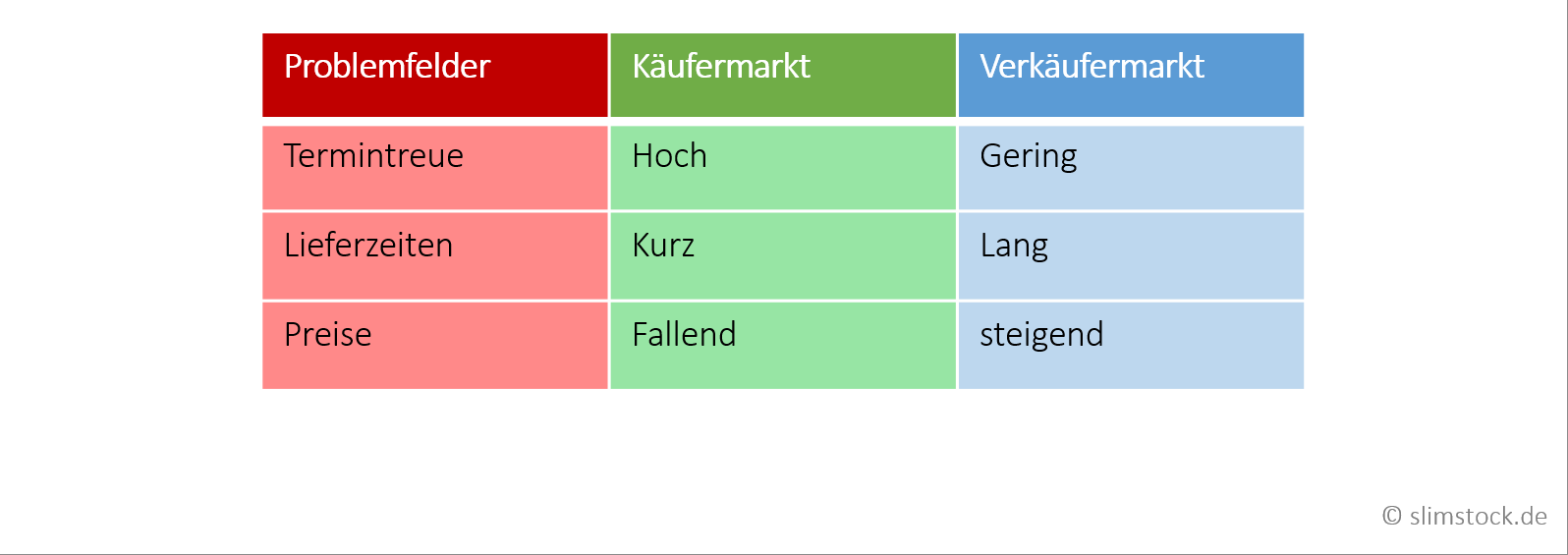

Neben Preis und Qualität werden deshalb Lieferfähigkeit und Lieferzeit immer wichtiger im Wettbewerb um Marktanteile. Wer dem Druck der immer kürzeren Lieferzeiten standhalten möchte, ist gezwungen hohe Bestände hinzunehmen. Parallel wird wichtiges Kapital gebunden und die eigene Liquidität reduziert. Damit ergeben sich folgende Auswirkungen der Marktsituation, und damit direkt auch für die Bestandssituation:

7. BESTANDSREDUZIERUNG UND EINKAUF

Bestandscontrolling beginnt im Einkauf. Dies ist auch erforderlich, da der Einkauf wesentlichen Einfluss auf die Bestandsbildung hat. Das Ziel des Controllings sollte deshalb sein, durch eine Analyse der aktuellen Einkaufssituation Möglichkeiten zur Optimierung des Einkaufs und der Beschaffung zu ermitteln. Das Ergebnis dieser Anstrengungen wird ein bedarfsgerechtes Bestandsniveau sein, das wirtschaftlich rentabel ist und gleichzeitig nicht die eigene Flexibilität und Produktivität einschränkt.

Zu den zuständigen Aufgaben des Bestandscontrollings gehören die Überwachung und Verbesserung der Bestandswerte mit der Absicht verbesserte Einkaufspreise zu erzielen, die mengen- und termingerechte Bereitstellung des Bedarfs sowie die Schaffung von Sicherheitsbeständen. Diese Aktivitäten sind abhängig von der jeweiligen Situation und den herrschenden Verhältnissen auf dem Beschaffungsmarkt. Entscheidend ist zudem, ob der Einkäufer in einem Käufermarkt oder Verkäufermarkt tätig ist. In jedem Fall ergeben sich Auswirkungen für die Bestandsbildung.

Beispielsweise ist der Einkauf in einem Verkäufermarkt, der sich durch lange Lieferzeiten auszeichnet, gezwungen, seine Bestellungen zu einem Zeitpunkt aufzugeben, zu dem womöglich der tatsächliche Bedarf noch gar nicht feststeht. Weicht nun diese Vorausdisposition vom echten Bedarf ab, ergeben sich Komplikationen im Bereich der Bestandshaltung, die sich entweder durch zu viel disponierte Mengen oder fehlende Mengen kennzeichnen. Gleichermaßen wirken sich Terminverzögerungen auf den Bestand aus. Auch von der Bereitschaft der Lieferanten zu Zugeständnissen im Verkäufermarkt sowie im Käufermarkt geht ein starker Einfluss auf die Vorräte aus.

8. ERSTE SCHRITTE UND VORGEHENSWEISE EINER BESTANDSREDUZIERUNG

Schritt 1: Dekomposition des Bestands

Bevor ich meinen Bestand reduzieren kann, muss ich wissen, wie groß die Überbestände in meinem Unternehmen sind und inwiefern diese saisonal schwanken. Und das bei Rohwaren, Halbfabrikanten und Fertigwaren. Ohne sich darüber klar zu werden, wie groß der Überbestand ist, ist es unmöglich, ein konkretes Ziel zu bestimmen. Wenn unbekannt ist, welches Produkt Überbestand hat, ist auch unbekannt, bei welchen Artikeln Überbestand abgebaut werden kann. Die meisten Unternehmen scheitern bereits an diesem Punkt. Ihnen fehlt schlichtweg die Kenntnis über ihren Bestand. Nur die wenigsten Betriebe sind sich im Klaren über die Größe ihrer Überbestände. Dafür müssen alle Artikel systematisch untersucht werden. Von Nöten ist also eine Dekomposition der Bestände, eine Zerlegung des Gesamtbestandes in seine Inhalte. Das Ergebnis wird eine erhöhte Transparenz der Bestände sein. Die hierfür notwendigen Informationen sollte im Normalfall das Controlling liefern.

Schritt 2: Bestandvorantreibende Artikel festmachen

Sobald dieser Schritt abgeschlossen ist, gilt es die bestandsvorantreibenden Artikel festzumachen. Mit diesem Schritt lassen sich die Gründe chronischer Überbestände festmachen. Das heißt, es wird nach dem „Warum“ gesucht. Indem Überbestände zu ihrem Ursprung zurückverfolgt werden, werden Bestandstreiber identifiziert. Hierfür eignet sich die sogenannte Gängigkeitsanalye. Dabei wird der Bestand in die Kategorien „gängig“ und „ungängig“ eingeteilt. Letztere Kategorie lässt sich unterteilen in „zum Teil ungängig“ und „völlig ungängig“. Welcher Artikel, welcher Kategorie zugeordnet wird, hängt von der Lagerreichweite ab. Im Anschluss entsteht eine Liste mit allen bestandsverursachenden Artikeln. Einige lassen sich kurzfristig mit minimalen Änderungen neutralisieren. Andere benötigen mehr Zeit und Aufwand, um systematisch abgebaut zu werden.

Von besonderer Wichtigkeit ist die korrekte Datenerhebung. Auf keinen Fall sollte sich bei der Bestandsanalyse auf das Bauchgefühl verlassen werden. Die eigene Einschätzung ist oftmals trügerisch. Deshalb ist darauf zu achten, dass sämtliche Daten sauber erhoben werden, um Bestandstreiber zu identifizieren und ausmustern zu können.

9. WIE BINDE ICH ÜBERBESTÄNDE? – INSTRUMENTE ZUR BESTANDSREDUZIERUNG

Bestände zu senken und auch nachhaltig niedrig zu halten ist nicht einfach, aber machbar. Bestände und die damit verbundenen Kosten lassen sich senken, ohne dabei die Lieferbereitschaft zu beeinträchtigen. Lagerhaltungskosten sind linear abhängig vom durchschnittlichen Lagerbestand. Wer seinen Bestand im Lager auf eine für den Betrieb sinnvolle Größe reduziert, minimiert gleichzeitig seine Lagerhaltungskosten. Ziel sollte deshalb ein optimaler Bestand sein, heißt ein am wenigsten Kosten verursachender Lagerbestand. Notwendig hierfür ist eine dauerhafte Überwachung der Lagerhaltung und Beschaffung. Im Folgenden sollen einige Konzepte und Strategien vorgestellt werden, die eine Bestandsreduzierung herbeiführen können.

9.1 Einkaufsprozess überdenken und richtig disponieren

Wie bereits angerissen, kann sich durch das Überwachen und Kontrollieren der Lagerhaltung und des Beschaffungsprozesses der Bestand reduzieren. Neben dem Verringern der Einkaufsmenge gibt es aber weitere Strategien, um dies zu verwirklichen. Eine Möglichkeit, stellt das Vorgehen dar, Käufe nur noch auf Abruf zu tätigen. Dabei wird die Ware so lange beim Verkäufer gelagert, bis der Käufer sie benötigt und abruft. Eine weitere Möglichkeit besteht darin, den Käufer dazu bringen, größere Mengen abzunehmen, wodurch das eigene Lager entlastet wird. Möglich ist dies durch eine konkrete Rabattpolitik oder vertraglich festgelegte Mindestmengen. Eine andere Option stellt die Geschäftsform des Streckengeschäfts dar. Hierbei wird die Ware nicht im Lager positioniert. Der Händler wickelt lediglich den Kaufvertrag mit dem Kunden ab und bestellt dann beim Hersteller bzw. Großhandel. Dieser liefert die Ware dann direkt an den Kunden.

9.2 Reduzierung der Artikel- und Variantenvielfalt

Untersuchungen der Bestände unterschiedlichster Unternehmen haben gezeigt, dass eine zu breite Artikel- und Variantenvielfalt negative Folgen für die Lagerkosten mit sich zieht. Eine Vielzahl der Artikel ist nicht am Umsatz beteiligt. Deshalb gilt herauszufinden, welche Artikel Ladenhüter sind und welche regelmäßig benötigt werden. Im Zuge der heutigen Sofortgesellschaft ist die Variantenvielfalt auf der Endproduktebene nicht wegzudenken. Deshalb muss mittels Standardisierung bzw. Werkstücksystematisierung die Teilvielfalt auf der Einzelteilebene reduziert werden. Eine andere Möglichkeit ist, die Artikel so zu konstruieren, dass die einzelnen Varianten erst in der spätmöglichsten Fertigungsabfolge erarbeitet werden.

9.3 Optimierte Ersatzteilstrategie

In diesem Zusammenhang können Bestandsreduzierungen vorgenommen werden, indem einige generelle Leitfragen aufgegriffen und beantwortet werden. Zunächst ist sich zu fragen, welche Teile überhaupt Ersatzteile sind und wer dies festlegt. Anschließend daran muss geklärt werden wie die Regelung dieser Ersatzteile vor und nach Produktionsanlauf aussieht. Auch die Beantwortung der Frage wo gelagert wird, kann Optimierungspotenzial erschließen. Am wichtigsten ist sich aber zu fragen, ob Mehrfachlagerungen in Verbindung mit der laufenden Produktion vermieden werden. Vor allem der Abbau von Doppellagern und Mehrfachdispositionen kann zu einer deutlichen Bestandsreduzierung führen.

9.4 Einführung ausgereifter Produkte

Nicht-ausgereifte Produkte und Qualitätsanforderungen haben negative Auswirkungen auf den Bestand. So sorgen diese für eine Verlängerung der Fertigungseinführung, verspätete Serienreife, eine mangelhafte Verfügbarkeit der Teile, hohen Ausschuss und zuletzt verspätete Lieferungen.

9.5 Kürzung der Dispositionszyklen

Durch eine Verkürzung der Dispositionszyklen können Bestände gesenkt werden. In der Disposition werden Unsicherheiten durch Sicherheitsbestände abgedeckt. Durch kürzere Dispositionszyklen lassen sich diese Sicherheitsbestände abbauen. Indem häufiger disponiert wird, verbessert sich nicht nur das Dispositionsergebnis. Losgrößen werden verkleinert, genau wie das Änderungs- und Ausschussrisiko und auch das Dispositionsrisiko, das Bilden von Lagerhütern wird verkleinert.

9.6 Auflösung von ungeplanten Lagern in der Fertigung

Durch ungeplante Lager wird zu viel Kapital gebunden. Auch die Wahrscheinlichkeit von Lagerhütern steigt. Weiter ist keine genaue Kapazitätwirtschaft und Auftragsterminierung mehr möglich.

9.7 Just-in-Time Produktion

Eine weitere Möglichkeit, Überbestände zu binden, besteht in der sogenannten Just-in-Time Produktion. Dabei wird auf den einzelnen Produktionsstufen nur so viel produziert, wie auch auf der nachfolgenden Stufe gefordert und benötigt wird. Hierdurch werden Bestände verringert und Zwischenlager fast vollständig verhindert. Notwendig hierfür sind eine systematische Absatzplanung und zuverlässige Absatzprognosen.

10. DREI ZUSÄTZLICHE PRAKTISCHE TIPPS ZUR BESTANDSREDUZIERUNG

Tipp 1: Stock-outs akzeptieren

Es ist absolut in Ordnung, wenn Artikel ab und an out-of-stock sind. Eine Lieferbereitschaft von 97% bedeutet, dass in 3% der Fälle nicht geliefert werden kann. Wenn 97% Lieferbereitschaft gefordert werden und ein Unternehmen 98% erreicht, dann ist das keineswegs als gute Leistung zu beurteilen. Im Gegenteil: Es bedeutet nur, dass Kapital für Überbestände verschwendet wird. Mit jedem Prozent Lieferbereitschaft mehr, steigt der erforderliche Bestand. Unregelmäßig nachgefragte Artikel verstärken dies. Fast jedes Unternehmen führt Artikel, bei denen 99% Lieferbereitschaft doppelt so viel Bestand benötigen würde als eine Lieferbereitschaft von 98%. Deshalb ist es wichtig, sich im Klaren darüber zu sein, welcher Artikel, welche Lieferbereitschaft benötigt. Dies wird zur Folge haben, dass der Bestand um ein beträchtliches Stück sinkt.

Tipp 2: Auf qualifizierte Disponenten setzen

Makellose Disponenten fallen nicht vom Himmel. Im Gegenteil: Viele müssen sich ihre Arbeit selber beibringen, wenn sie nicht gerade von Kollegen angelernt wurden. In zu vielen Fällen vertrauen Unternehmen darauf, dass Mitarbeiter in Eigenverantwortung ihre Aufgaben erlernen. Wer unerfahrene Disponenten beschäftigt, setzt den Baustein für unzureichendes Bestandsmanagement. Deshalb kann es sinnvoll sein, in Schulungen und Qualifizierungsmaßnahmen zu investieren. Durch qualifizierte Fachkräfte werden sich die eigenen Bestände automatisch und von alleine reduzieren.

Tipp 3: Externe Software und Prognose-Optimierungssysteme für eine bessere Kontrolle

Externe Prognose-Optimierungssysteme sind hilfreich und notwendig. Vor allem in großen und kaum überschaubaren Lagern erweist sich eine Reduzierung und Kontrolle des Bestands als sehr kompliziert. In solch einer Situation manuell und von Hand die Kontrolle zu behalten, ist eine echte Herausforderung. Das ganze Vorhaben ist nicht nur unpraktisch, sondern vor allem zeitintensiv. Abhilfe schaffen kann ein IT gestütztes Programm, das einem Zeit und Arbeit abnimmt. Wird eine Bestandsreduzierung vorgenommen, zieht das System automatisch die Anzahl der gekauften Artikel vom aktuellen Bestand ab. Der Bestand wird automatisch aktualisiert und man hat immer einen aktuellen Überblick über den Lagerbestand.

Es genügt jedoch nicht, sich ein teures System mit unzähligen Funktionen zu kaufen und seine Mitarbeiter zu schulen, mit diesem Programm umzugehen. Es muss ein grundsätzliches Verständnis darüber herrschen, dass der gesamte Planungsprozess auf das Prognose-System abgestimmt werden muss. Ist dies der Fall, lassen sich mit dieser Methode Bestände effektiv senken.

11. FAZIT

Abschließend kann festgehalten werden, dass sich Bestände durchaus langfristig reduzieren lassen. Bereits eine Reduzierung von nur wenigen Prozent kann große Mengen an Kapital entfesseln, das für anderen Investitionen genutzt werden kann. Eine optimale und wirtschaftlich effiziente Lagerwirtschaft kann aber nur verwirklicht werden, wenn Lagerprobleme intensiv betrachtet und sich ihnen angenommen wird. Die zuvor beschriebenen Strategien und Tipps zur Bestandsreduzierung haben sich mit der Zeit bewiesen. Die Praxis zeigt, dass Unternehmen durchaus auf diese Methoden zurückgreifen. Immer mehr Unternehmen setzen dabei auf die elektronische Datenverarbeitung und ergänzende Softwares, die einen bei diesem Prozess behilflich sind. Auch wenn eine Bestandsanalyse und externe Softwares Zeit und Geld kosten, lohnt sich die Investition. Angesichts der unzähligen Aufgaben muss die Lagerwirtschaft jedoch im gesamtbetrieblichen Managementprozess betrachtet werden, da Fehlentscheidungen sonst beträchtliche Auswirkungen mit sich ziehen können. Nur durch eine gesamte Vernetzung aller betrieblichen Bereiche können Problemstellungen beheben und Fehlentscheidungen verhindert werden.

12. LITERATURHINWEIS

Schwalbach 2013, S. 12 f.

Weber 2009, S. 252 ff.

Schulte 2013, S. 4

Schulte 2013, S. 478

Entdecken Sie unsere Bestandsoptimierungs-Software Slim4

Finden Sie heraus, wie Slim4 Ihnen helfen kann, Ihre Bestands- und Supply Chain-Ziele zu erreichen.