Inhoudsopgave

Inhoudsopgave- Een complete gids voor incourantiebeheer

- Wat betekent incourantiebeheer?

- Wat zijn de belangrijkste oorzaken van incourantiebeheer?

- Inkoopbeginselen voor incourantiebeheer

- Vraagvoorspelling in incourantiebeheer

- Leveringsregels volgens de levenscyclus van het product

- Risico op veroudering afhankelijk van de fase van de levenscyclus

- Invloed van beperkingen en regels op veroudering

- Indicatoren om vraagtrends te identificeren

- Conclusie: Waar moet je rekening mee houden om veroudering tot een minimum te beperken?

- FAQs about Obsolescence & Obsolescence Management

Overzicht

Obsolescence management is een strategische aanpak om verliezen te minimaliseren van voorraad die marktrelevantie verliest, door dalende vraagpatronen te identificeren, procurement aan te passen aan de productlevenscyclus (introductie, volwassenheid, daling) en tools zoals de Pareto-regel en Economic Order Quantity (EOQ) te gebruiken om voorraadniveaus te optimaliseren en kostbare overschotten te voorkomen, die vaak worden veroorzaakt door overvoorziening, onnauwkeurige forecasts of marktveranderingen.

Het nieuwe jaar begint en jouw bedrijf is vastbesloten om zich sterk te maken voor een zeer innovatief product dat de potentie heeft om in korte tijd de benchmark in zijn segment te worden. De verkoopafdeling voorspelt een doorslaand succes en het inkoopteam wil deze voorspelling niet missen. Zij spelen op veilig en vullen de magazijnen om zich in te dekken tegen stock outs die de verkoop zouden benadelen. De markt reageert echter op een onverwachte manier; de verkoop haalt niet de verwachte cijfers en al snel beginnen die producten stof te verzamelen in de schappen.

Wat een ambitieuze strategie leek, verandert in een kostbare vergissing

Dit is een klassiek geval van slecht risicobeheer op veroudering. Weten wanneer je moet stoppen met aanvullen, verwachtingen beheren en snel aanpassen aan schommelingen in de vraag is essentieel om overtollige voorraden die leiden tot verouderde artikelen te voorkomen. In dit artikel leer je de basisprincipes voor het detecteren van afnemend gedrag in onze producten en dus hoe je de levering van bepaalde artikelen op tijd kunt stoppen voordat ze verouderd raken.

Wat betekent incourantiebeheer?

Incourantiebeheer is een strategische aanpak waarmee bedrijven verliezen kunnen minimaliseren die voortkomen uit producten die niet langer relevant zijn op de markt. Hierbij worden patronen van afnemende vraag geïdentificeerd, wordt geanticipeerd op mogelijke overschotten en worden inkoopbeslissingen aangepast aan de levenscyclus van elk product.

Het gaat ook om het nemen van weloverwogen beslissingen over welke producten op voorraad moeten worden gehouden en welke op aanvraag, waarbij flexibiliteit en winstgevendheid prioriteit krijgen. Met behulp van hulpmiddelen zoals de wet van Pareto en strategieën zoals Economic Order Quantity (EOQ), is het de bedoeling om de investering in voorraden te optimaliseren. Zo moet het kosten vermijden die gepaard gaan met overtollige voorraad, zoals onnodige opslag en gedwongen liquidaties. We zullen al deze kwesties later in dit artikel in detail bekijken.

Wat zijn de belangrijkste oorzaken van incourantiebeheer?

Incourantie kan om een aantal redenen ontstaan, waaronder:

Overbevoorrading

Het kopen van grote hoeveelheden product zonder dat er een gegarandeerde vraag is, kan onnodige voorraden in het magazijn genereren.

Veranderingen in de marktvraag

De opkomst van nieuwe concurrenten, veranderingen in consumentenvoorkeuren of technologische innovaties kunnen bestaande producten minder aantrekkelijk maken.

Onnauwkeurige prognoses

Een slechte schatting van de vraag kan leiden tot overtollige voorraad, wat een negatieve invloed heeft op de operationele efficiëntie.

Inadequaat beheer van de levenscyclus van een product

Als inkoopstrategieën niet worden aangepast aan de levensfase van een product – introductie, volwassenheid of achteruitgang – neemt het risico op het ophopen van verouderde voorraad toe.

Leveranciersbeperkingen

Hoge minimumorders of lange levertijden kunnen bedrijven dwingen om grotere voorraden aan te houden, waardoor het risico toeneemt dat bepaalde producten hun relevantie verliezen voordat ze verkocht worden.

Seizoens- of modetrends

Producten waarvan de vraag sterk afhankelijk is van seizoenen of voorbijgaande trends vereisen een nauwkeurig beheer om overschotten te vermijden wanneer hun populariteitsperiode eindigt.

Laten we nu eens kijken hoe we de veroudering in het bedrijf efficiënt kunnen beheren.

Inkoopbeginselen voor incourantiebeheer

De drie vragen die we onszelf moeten stellen om onze inkoop effectief te plannen om te voorkomen dat onze voorraad verouderd raakt, zijn de volgende:

Wat ligt er op voorraad?

Het is essentieel om te weten wat jouw assortiment is (strategische beslissing) en hoe jij de inkoop uitvoert (tactische beslissing). Deze tactische beslissing bepaalt wat je op voorraad moet hebben en welke artikelen je moet inkopen bij een vaste klantorder.

In de context van de strategie om veroudering tot een minimum te beperken, is het belangrijk om te weten wanneer de levering van een product moet worden stopgezet, net zoals het ook belangrijk is om niet bang te zijn om te besluiten dat een product, wanneer aan bepaalde regels wordt voldaan, op aanvraag moet worden beheerd.

En hoe neem je deze beslissing? Een van de meest gebruikte hulpmiddelen hiervoor is de wet van Pareto, of de 80-20 regel. Deze theorie vertelt jou dat er een paar artikelen zijn die een groot deel van de omzet uitmaken en dat er dan de “long tail” producten zijn, waarvan de bijdrage aan de winst veel lager is. Dit betekent dat er een moment komt waarop het vergroten van het assortiment niet synoniem is met meer winstgevendheid, aangezien de inkomsten overschreden kunnen worden door de kosten die voortvloeien uit het bezit en beheer van meer artikelen.

Dit betekent niet dat alle “long tail” producten op aanvraag beheerd moeten worden. We weten allemaal dat onze klanten soms een breed assortiment moeten krijgen om de meest winstgevende producten te kunnen kopen. Maar waarom is de wet van Pareto belangrijk bij assortimentsbeheer? Omdat we niet hetzelfde niveau van objectieve service moeten toekennen aan een super A referentie als aan een long tail product.

Een hoog serviceniveau heeft een zeer grote invloed op de veiligheidsvoorraad die we voor elk van de SKU’s zullen hebben en dus op het kapitaal dat we in elk product zullen investeren.

Hoe kopen we in? Beheer tegen voorraad vs. beheer tegen bestelling

Dit is een belangrijke en strategische beslissing om jouw inkoop onder controle te krijgen. Dat wil zeggen, beslissen welk deel van het assortiment we op voorraad gaan houden in afwachting van de vraag, en welk deel van het assortiment we gaan afwachten tot we de vaste order van de klant hebben voordat we de inkooporder bij de leverancier plaatsen.

Het aanleggen van voorraden heeft het voordeel dat je flexibel kunt omgaan met onvoorziene vraag en dat jij jouw beoogde serviceniveau kunt handhaven. En wat zijn de nadelen? Het aanleggen van voorraden is niet gratis en brengt ook opportuniteitskosten en het risico van veroudering met zich mee als gevolg van de volatiliteit en de veranderende aard van de vraag.

Andere factoren waarmee rekening moet worden gehouden bij de beslissing om een artikel op voorraad te houden, zijn de verkoopfrequentie, de winstmarge en of er een groot aantal klanten is die het artikel koopt. Dit laatste minimaliseert het risico dat de vraag plotseling helemaal wegvalt. En ander variabele is de mogelijkheid om een artikel terug te sturen naar de leverancier. Al deze variabelen beïnvloeden voorraadbeslissingen.

Wanneer slaan we een voorraad in?

Laten we nu eens kijken naar de concepten waarvan we de definitie heel duidelijk moeten maken wanneer we onze producten inkopen en deze zo optimaal mogelijk willen laten verlopen.

Periode productdekking

De eerste is de productdekkingsperiode. De dekkingsperiode is belangrijk wanneer we het hebben over wanneer we moeten inkopen. De dekkingsperiode bestaat uit de som van de interne beoordelingstijd en de levertijd van de leverancier. De combinatie van de interne beoordelingstijd en de levertijd resulteert in een aantal dagen.

Interne beoordelingstijd

Specifiek bestaat de dekkingsperiode uit twee concepten. Het eerste is de interne beoordelingstijd, die bestaat uit hoe vaak, in een ideaal scenario, een beoordeling wordt uitgevoerd om te bepalen of een referentie al dan niet moet worden aangeschaft.

Levertijd

En de tweede is de levertijd, die wordt gedefinieerd als de tijd die verstrijkt vanaf het moment dat de bestelling wordt geplaatst totdat de koopwaar in het systeem beschikbaar is voor verkoop. Dit betekent dat het heel goed mogelijk is dat twee verschillende leveranciers voor dezelfde referentie twee verschillende dekkingsperioden kunnen betekenen. Om dit te begrijpen: de dekkingsperiode van een Aziatische leverancier zal over het algemeen langer zijn dan de dekkingsperiode van een lokale leverancier, dus over het algemeen betekent het aanleggen van voorraden vanuit Azië dat we meer voorraad in onze magazijnen moeten opnemen.

Inkoopniveau

Het inkoopniveau kan worden behandeld als het bestelpunt, dat natuurlijk up-to-date moet zijn. En waar moet ik op letten om het actueel te houden? Specifiek op twee parameters.

Prognose van de dekkingsperiode

We moeten weten wat de verwachte vraag is voor de dekkingsperiode. Deze waarde is 100% dynamisch. Dat wil zeggen dat een artikel met een zeer stabiele vraag waarschijnlijk geen grote schommelingen zal vertonen. Bij een artikel met een seizoensgebonden vraag zal de prognose voor die dekkingsperiode echter heel anders zijn, afhankelijk van de tijd van het jaar.

Veiligheidsvoorraad

De veiligheidsvoorraad moet schommelingen in vraag en aanbod kunnen dekken. Net als de prognose in de dekkingsperiode is deze 100% dynamisch, en daarom moet deze bijgewerkt worden om het volledige voordeel van de toepassing ervan te verkrijgen. Op deze manier geeft de som van de prognose in de dekkingsperiode en de veiligheidsvoorraad het leveringsniveau van een referentie aan, op een bepaald moment en op basis van specifieke leveringsvoorwaarden (dat wil zeggen op basis van een specifieke leverancier en bepaalde bepalende factoren van de veiligheidsvoorraad en het serviceniveau die we nu zullen zien).

Hoeveel slaan we in?

En als we een voorraad aanleggen, mogen we natuurlijk niet vergeten hoeveel we gaan kopen. Sla je grote partijen in? Of sla je kleine hoeveelheden in? Beide opties hebben voor- en nadelen, maar om het optimale punt te vinden, nemen we onze toevlucht tot de optimale orderbatch of EOQ (Economic Order Quantity).

Economische Order Quantity (EOQ)

De EOQ-grafiek laat jou zien dat naarmate de inkoopbatch groter wordt, de eigendomskosten toenemen. Dit komt omdat er een hoger gemiddeld voorraadniveau moet worden beheerd. Aan de andere kant, als je in grotere batches inkoopt, dalen de beheer- en bestelkosten. Waarom? Stel je eens voor dat je op 1 januari besluit om alles te kopen wat je tot 31 december nodig hebt. In dat geval, en als we het tot het uiterste doorvoeren, zou de persoon die koopt slechts betaald hoeven te worden voor één dag werk en zouden we slechts één bestelling hoeven uit te geven, te ontvangen en te plaatsen. We hebben het hier duidelijk over een extreem geval. Maar denk eens aan wat het betekent in termen van een groter aantal bestellingen, een groter aantal ontvangstbewijzen, het lokaliseren van materiaal en het beheren van facturen.

Waar ligt dan het optimale punt dat de integrale kosten optimaliseert? Op het punt waar de kosten van bezit en de kosten van bestellen elkaar kruisen en waar dus de totale kostencurve geminimaliseerd wordt en waar dus de EOQ gevonden wordt.

Vraagvoorspelling in incourantiebeheer

Houd dit in gedachten: Hoogstens 10% van de SKU’s zijn stabiel en hun periodieke variabiliteit in de vraag is klein genoeg dat hun instabiliteit geen invloed heeft op het voorraadbeheer. Betekent dit dat je slechts 10% van de sku’s kunt controleren? Absoluut niet. Wat het betekent is dat slechts 10% van de sku’s geen problemen zullen hebben als je een statisch nabestelpunt instelt en ze vergeet. Wat gebeurt er met de rest? Zij hebben een actieve controle van hun bestelpunten nodig en dit moet te allen tijde aan hun realiteit worden aangepast. Seizoensfactoren, trends, onregelmatigheden. Ze verschijnen in referenties en daarom hebben hun voorraadniveaus de aandacht nodig om aan te passen.

Het lijkt iets vanzelfsprekends, maar dat is het niet. Het aanbod van seizoensreferenties is namelijk niet het hele jaar door hetzelfde. En gedurende een deel van het jaar is er een overschot en gedurende een ander deel is er een tekort.

Daarom verandert de vraag naar een product gedurende zijn levenscyclus, dus moet het product zich aan deze realiteit aanpassen om het meeste uit zijn bedrijfsvoering te halen. De gevolgen van het niet flexibel beheren van deze bevoorradingsniveaus kunnen in twee richtingen gaan: voorraaduitval en overtollige voorraad. In dit artikel zullen we de tweede veronderstelling behandelen, omdat deze een directe invloed heeft op veroudering.

De definitie van wat wel en niet overtollig is, verschilt sterk van bedrijf tot bedrijf. Als dit in jouw bedrijf niet duidelijk is, bedank dan het volgende. Bij Slimstock spreken van overtollige voorraad als de voorraad aanwezig is om meer dan twee dekkingsperioden te dekken, plus veiligheidsvoorraad.

Schrik niet als je dit nog nooit eerder hebt gedaan en het resultaat dat verschijnt volumineus is. Het gaat er in de eerste plaats om dat je weet wat het startpunt is en dat dit nauwkeurig is.

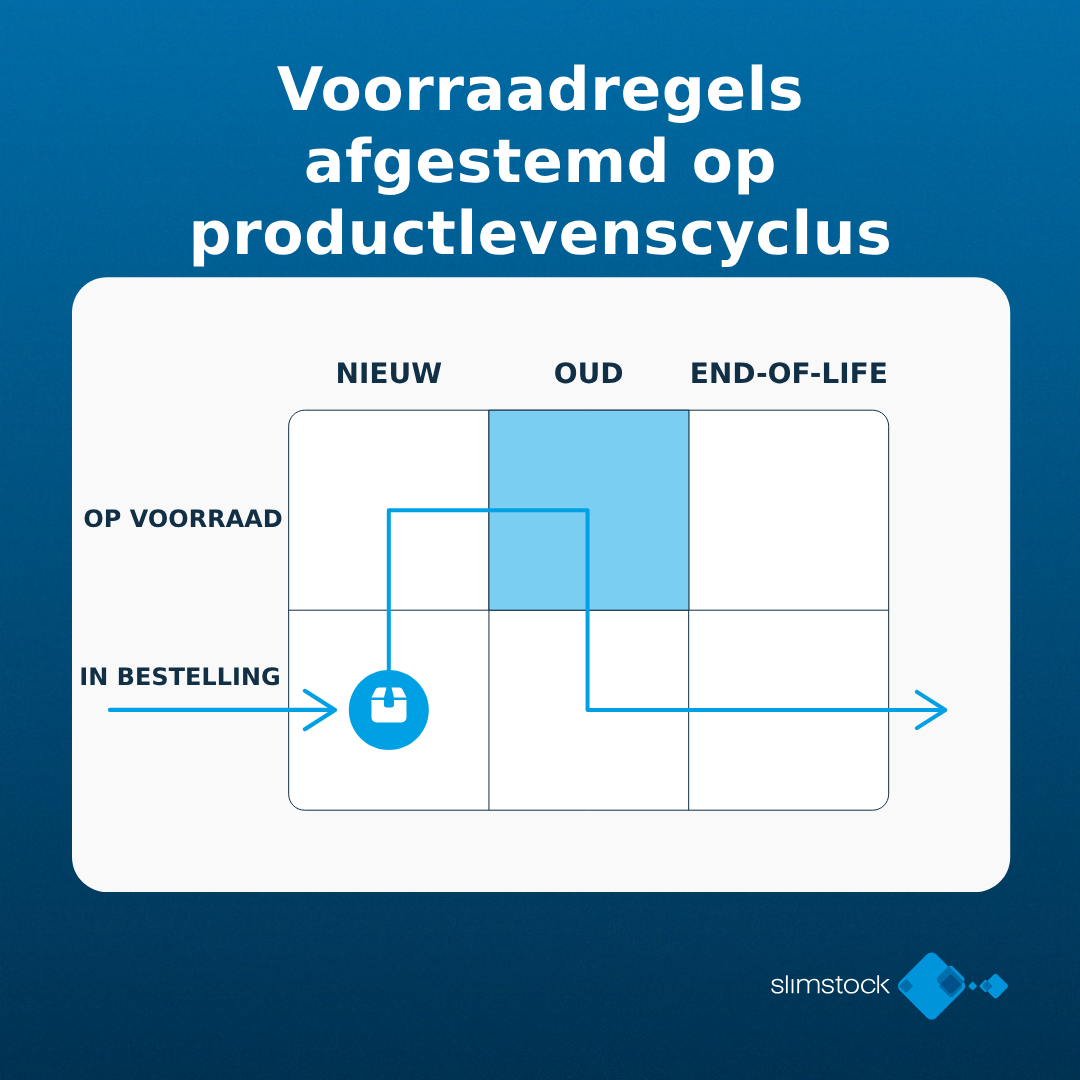

Leveringsregels volgens de levenscyclus van het product

Laten we nu eens kijken hoe we gemakkelijk toepasbare leveringsregels kunnen aanpassen aan de referenties, afhankelijk van de fase van de levenscyclus waarin ze zich bevinden. Tijdens de levenscyclus verandert de vraag naar een product en daarmee ook de leveringsbehoeften.

Introductie of geleidelijke invoering

Wat zou ideaal zijn bij het introduceren van een referentie op de markt (Phase-In)? Nou, om geen voorraad te hebben. Vergeet niet dat je nog steeds niet weet hoe de referentie zich op de markt zal gedragen of hoe deze zal werken, dus waar mogelijk introduceer je deze op aanvraag. Dit is ideaal, omdat het risico op deze manier erg laag is en omdat de voorraad nog steeds door de leverancier wordt aangehouden.

Wat gebeurt er als het niet mogelijk is om dit initiële beheer op verzoek uit te voeren? Je moet proberen om de initiële impact op jouw bedrijf tot een minimum te beperken. Daarom zal je, als je de referentie niet op verzoek kunnen beheren, proberen om de leverancier zover te krijgen dat hij zoveel mogelijk flexibiliteit biedt (of de referentie het nu goed of slecht doet op de markt) en zo het risico op veroudering minimaliseren. Ons advies in dit geval is om op zoek te gaan naar een lokale leverancier die jou deze flexibiliteit kan bieden en jou niet dwingt om jou vast te leggen op te hoge minimale aankoophoeveelheden.

Naarmate de vraag naar de nieuwe referentie een zekere stabiliteit begint te vertonen, maar nog niet als een volwassen product kan worden beschouwd, begint het risico van veroudering te verminderen. Op dit punt kan de volgorde van prioriteiten bij de aanschaf van veranderen. Op dit punt begin je je minder zorgen te maken over grotere aankooppartijen, zolang deze zich maar vertalen in een betere aankoopprijs.

Dus als de risicofase eenmaal onder controle is, kunnen nieuwe leveringskanalen worden onderzocht waardoor de aankoopprijs van het product kan worden verlaagd. In de praktijk kan worden uitgegaan van langere levertijden en grotere inkoopvolumes, omdat de stabiliteit van de vraag dit mogelijk maakt en je dus kunt profiteren van gunstigere inkoopvoorwaarden.

Volwassen artikelen versus voorraad

De “volwassen artikelen ten opzichte van voorraad”-fase is de optimalisatiefase. Het is de fase waarin we het minste risico gaan beheren en waarin we dus zowel de kosten van de referentie kunnen optimaliseren als de service aan de klant kunnen maximaliseren. In deze fase zijn de artikelen perfect geschikt voor de toepassing van EOQ (optimale bestelhoeveelheid). Door de stabiliteit van de vraag kan het serviceniveau gemaximaliseerd worden. In feite is het in deze fase dat de artikelen op operationeel niveau geoptimaliseerd worden kunnen , zowel wat betreft het maximaliseren van de serviceniveaus als het verlagen van de operationele kosten. Het is belangrijk om rekening te houden met seizoens- en trendpatronen. Tot slot is het ook raadzaam om het beheer van deze artikelen zoveel mogelijk te automatiseren, omdat dit het risico op veroudering minimaliseert.

Product achteruitgang

En tot slot is er achteruitgang. Zodra je merkt dat het gedrag van de vraag naar het product een negatieve trend begint te volgen, is het eerste wat je doet minder agressief zijn met het beoogde serviceniveau dat voor die referentie is vastgesteld. Dit beleid van een lager streefniveau voor dienstverlening zal een directe impact hebben op de veiligheidsvoorraad. Dit betekent dat je de voorraad van die referentie moeten verminderen.

De volgende stap, als de vraag deze negatieve trend aanhoudt, zal zijn om de inkoop te vertragen en, als er toch een bestelling moet worden geplaatst, deze voor minimale hoeveelheden te plaatsen. Zodra de inkoop is vertraagd, moeten je jouw nieuwe strategie bepalen. Hoe ga je de eenheden verkopen die jij nog in voorraad hebt? Ons advies op dit punt is om een goede vraagvoorspelling voor de referentie te blijven geven. Hierdoor hebben we informatie over de tijdsdekking die we hebben met de opgeslagen eenheden.

Op basis van deze dekking is het bereik dat ontstaat groot en hangt het, zoals we al eerder beschreven, af van het bedrijf. Maar het doel is hetzelfde, namelijk proberen om deze eenheden met zo min mogelijk korting te verkopen: Positionering op het webplatform, verkoopvertegenwoordigers aanmoedigen om ze aan te bieden, kleine kortingen geven, ze in verpakkingen met andere producten stoppen, ze in het afzetkanaal introduceren of ze in laatste instantie zelfs verkopen aan bedrijven die zich hier juist op toeleggen, door overtollige voorraad van bedrijven op te kopen.

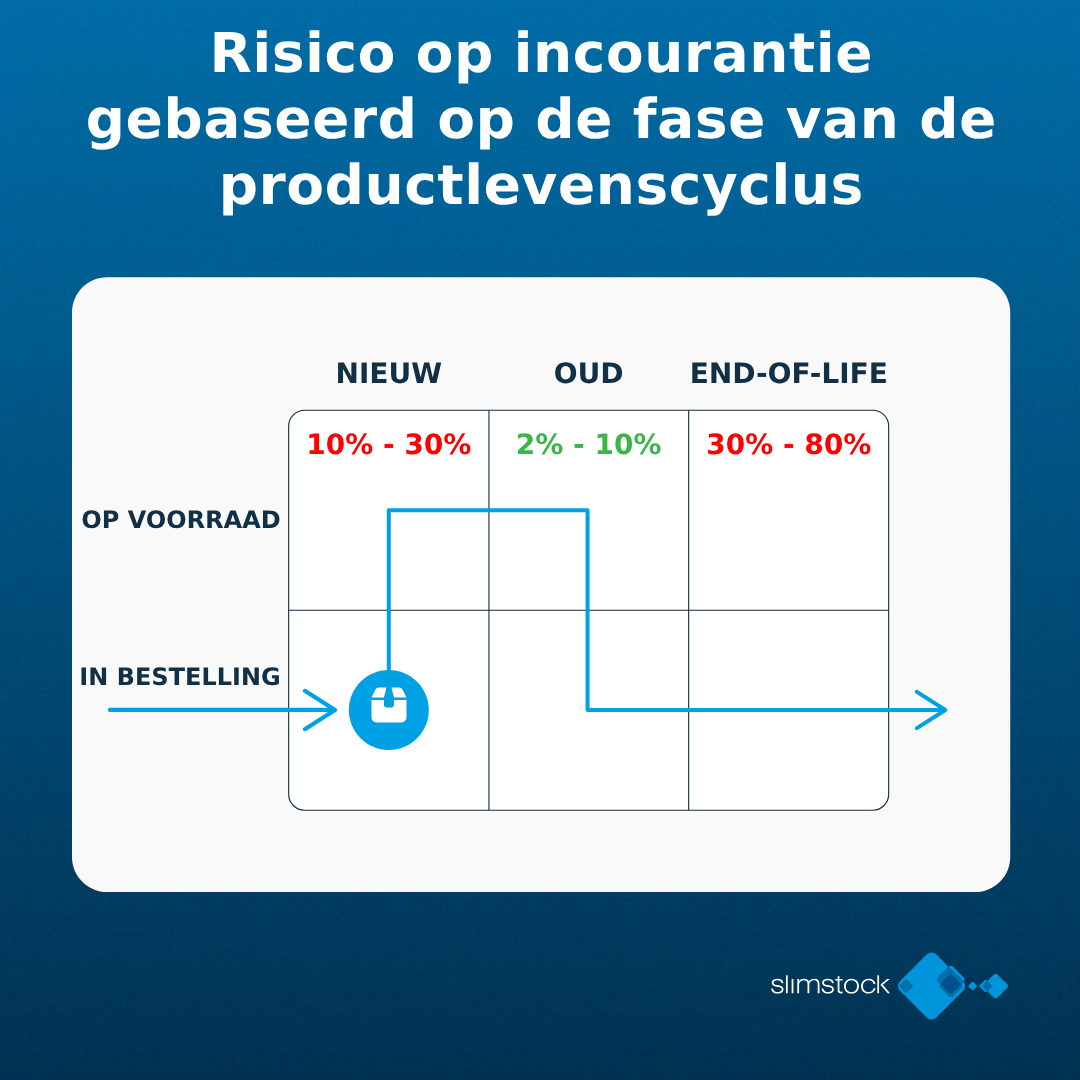

Risico op veroudering afhankelijk van de fase van de levenscyclus

De volgende grafiek toont de percentages van het risico op veroudering van producten, afhankelijk van de fase van de levenscyclus waarin ze zich bevinden.

Merk op hoe belangrijk het is om te beseffen wanneer een product evolueert van een fase van maturiteit naar een fase van achteruitgang en om het model te kunnen veranderen van “tegen voorraad” naar “op aanvraag”. Je moet snel zijn en niet bang zijn om die beslissing te nemen, want als je dat niet doet, kan dat betekenen dat de laatste bestelling die je lanceert stof staat te verzamelen in het magazijn.

Invloed van beperkingen en regels op veroudering

Een ander aspect dat de veroudering kan beïnvloeden, zijn beperkingen die de leverancier jou soms oplegt voor de levering van producten en de voorwaarden of logistieke eenheden. Zodra de leveringsbehoeften zijn berekend, moeten deze normaal gesproken worden aangepast aan bepaalde logistieke voorwaarden. Dit kan zijn omdat er afspraken zijn gemaakt met de leverancier, of vanwege de intralogistieke voorwaarden van jouw bedrijf

Beperkingen voor leveranciers

Pas jouw minimale aankoophoeveelheden (MPQ) aan, zodat je alle artikelen die je van de leverancier koopt binnen één van hun zendingen valt (een vrachtwagen, een container…). Daardoor bereikt de bestelling een minimumhoeveelheid, zodat je geen verzendkosten hoeft te betalen. Wees echter voorzichtig met dit laatste punt, want we verhogen de bestelling vaak in grote hoeveelheden en wat we aan verzendkosten besparen, betalen we uiteindelijk met de extra transportkosten.

Pas ook op voor de occasionele aanbiedingen die we van leveranciers kunnen ontvangen, waarbij ze onze aandacht trekken dankzij een aantrekkelijke prijs, maar jouw anderzijds verplichten om buitensporig grote hoeveelheden aan te kopen. Wanneer je een aanbod van een leverancier analyseert, moet je rekening houden met de dekking die het accepteren ervan met zich meebrengt en ook dit criterium afwegen. En tot slot het type goederenstroom: tegenvoorraad, direct, cross-docking en just-in-time.

Interne beperkingen

Interne beperkingen, zoals de wens om het schema voor orderontvangst in jouw logistiek centrum glad te strijken en pieken en dalen te vermijden en de impact die dit heeft op het personeel dat je voor deze taken hebt aangenomen.

Indicatoren om vraagtrends te identificeren

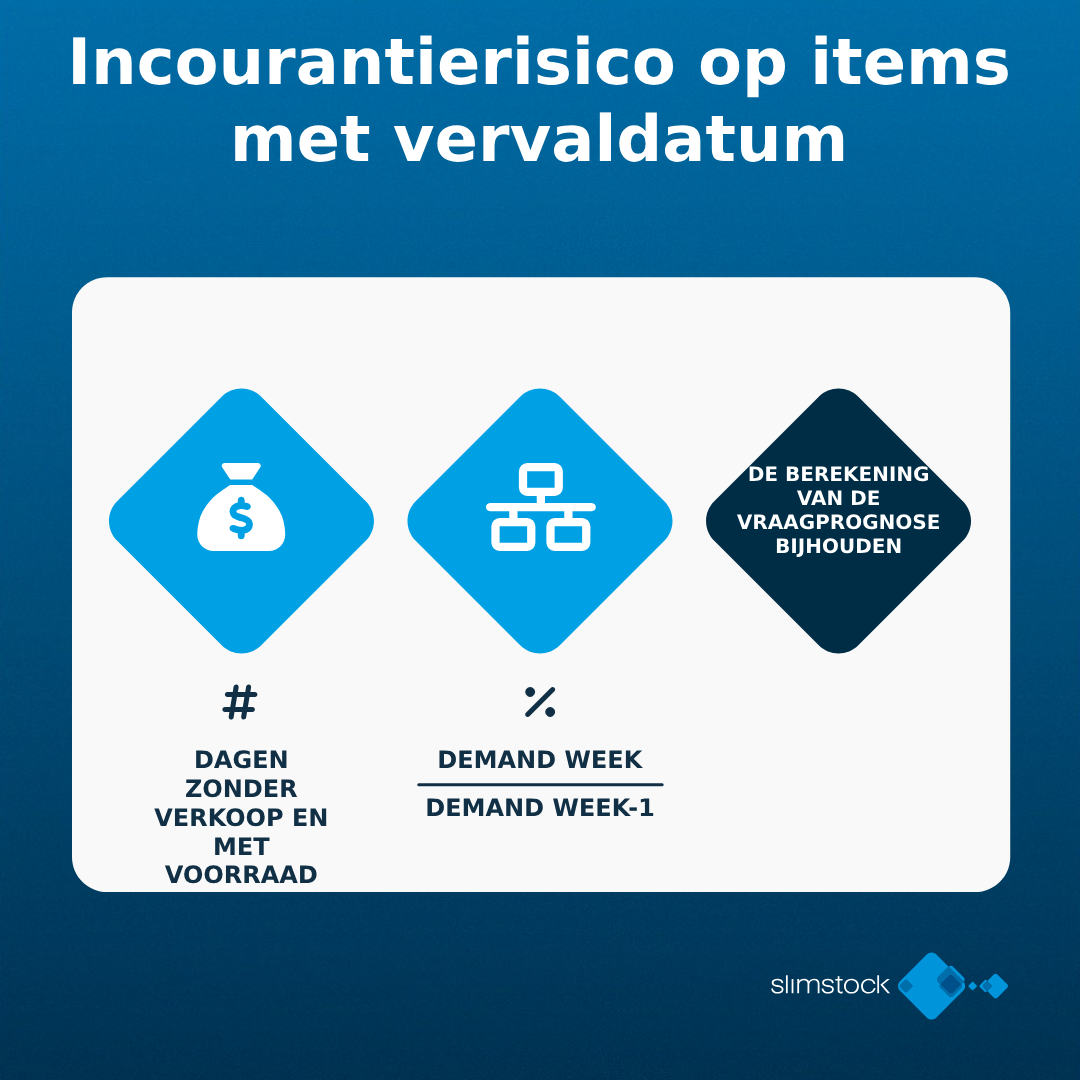

Laten we eens kijken naar de belangrijkste indicatoren die u up-to-date moet houden om snel de daling van de vraag naar onze producten te kunnen identificeren. Deze blog is gericht op de twee fasen van risicobeheer: introductie en afname.

KPI’s om te overwegen tijdens productintroductie

Zoals je al eerder zag raden we aan om, daar waar mogelijk, artikelen bij lokale leveranciers te introduceren. Zij zijn over het algemeen veel flexibeler en vereisen meestal niet zulke hoge minimumaankoophoeveelheden. Waar moeten we in deze fase van de levenscyclus rekening mee houden? Precies die dekking van inkooploten op basis van de bijgewerkte prognoses die je hebt en ook het percentage klanten dat je elke week voor die referentie wint of verliest. Als je in de introductiefase week na week klanten verliest, wees dan alert.

KPI’s om in gedachten te houden tijdens de achteruitgang van producten

De andere risicofase is wanneer een product van volwassenheid naar achteruitgang gaat. Het is belangrijk om producten te blijven voorspellen (forecasten). Omdat je te maken hebt met producten waarvan de vraag afneemt, moet je niet vergeten om de vraag naar deze producten te voorspellen. Dat is nog steeds heel belangrijk. Dus wat gaan jij meten? Wij raden deze twee eenvoudige indicatoren aan: Meet het aantal dagen zonder verkoop en het aantal dagen dat we voorraad hebben (zowel wekelijks als maandelijks) en meet het percentage vraaguitval tussen weken. Nogmaals, laten we hier beginnen en de verkregen resultaten bekijken.

Voor degenen onder jou die verder willen gaan: welke andere indicatoren kan je meten? Orderregels, beschikbare voorraaddekking, verschil tussen CMC-hoeveelheden en werkelijke behoefte, bulkbreuk. Maar ook het gedrag van gelijkwaardige referenties, opvolgende artikelen, rekening houdend met ABC, en grillige vraagpatronen behoort hierbij. Tot slot kan je ook artikelen die je op aanvraag beheert en een hoge CMC hebben meten. Zoals je kunt zien, zijn er veel aspecten die je kan meten om te proberen productveroudering tot een minimum te beperken.

Conclusie: Waar moet je rekening mee houden om veroudering tot een minimum te beperken?

Samenvattend: waar moet je nog meer rekening mee houden bij het minimaliseren van het risico op veroudering? De volgende punten.

De seizoensgebondenheid van het product. Werken met gemiddelden zou geen optie moeten zijn als u efficiënt wilt zijn. Het is een enorme bron van toekomstige veroudering.

Promoties. Alle geplande promoties moeten in aanmerking worden genomen en als extra vraag aan de prognose voor de vraag naar het product worden toegevoegd.

Levenscyclus van een product. Het is niet hetzelfde wanneer een product groeit als wanneer het zich in een volwassen fase bevindt of wanneer het aan het einde van zijn levensduur in verval raakt.

Geplande terugtrekking van een product. Het lijkt vanzelfsprekend, maar we komen gevallen tegen waarin het niet zo vanzelfsprekend is. Als je weet dat je een product in juni uit de handel gaat nemen, ga er dan niet van uit dat de vraag tot eind december zal aanhouden.

Veiligheidsvoorraden per productgroep. Dit verlaagt het voorraadniveau van de producten in de betreffende groep en helpt dus om de bevoorrading beter te beheren.

Optie voor meerdere leveranciers. Hiermee kan de leverancier meer invloed uitoefenen op het beheer van bepaalde producten dan wij

FAQs about Obsolescence & Obsolescence Management

Wat is veroudering in voorraadbeheer?

Veroudering treedt op wanneer opgeslagen producten hun relevantie of vraag op de markt verliezen, waardoor onnodige kosten voor opslag en waardeverlies ontstaan. Dit wordt onder andere veroorzaakt door overtollige voorraden, veranderingen in de voorkeuren van klanten of technologische ontwikkelingen.

Welke factoren moeten in overweging worden genomen bij de beslissing tussen het op voorraad houden of bestellen van producten?

De beslissing hangt af van verschillende factoren, zoals de verkoopfrequentie, de stabiliteit van de vraag, de winstmarge en de mogelijkheid om producten terug te sturen naar de leverancier. Opslaan is ideaal voor producten met een grote vraag, terwijl bestellen geschikter is voor producten met een onzekere of afnemende vraag.

Wat zijn de belangrijkste fasen van de levenscyclus van een product en hun invloed op inkoop?

- Inleiding: Inkoop op basis van bestelling wordt aanbevolen om risico’s te minimaliseren.

- Volwassenheid: Dit is de meest stabiele fase, ideaal voor het toepassen van optimalisatiestrategieën zoals EOQ.

- Daling: Het is cruciaal om het serviceniveau te verlagen en de inkoop te vertragen om overschotten te voorkomen.

Welke sleutelindicatoren helpen om trends van afnemende vraag te identificeren?

Enkele indicatoren zijn het aantal dagen zonder verkoop met beschikbare voorraad, het percentage verlies van de wekelijkse vraag en voorraaddekking groter dan twee dekkingsperioden plus veiligheidsvoorraad. Met deze gegevens kan snel actie worden ondernomen om de inkoop aan te passen en verliezen te minimaliseren.

Hoe kunnen bedrijven traaglopende en verouderde voorraad beheren?

Bedrijven kunnen traaglopende voorraden beheren door artikelen met een lage vraag te identificeren met behulp van indicatoren zoals dagen onverkocht en overtollige dekking. Als er een negatieve trend wordt gedetecteerd, moet het inkoopniveau worden verlaagd, moeten er kortingen of promoties worden geïmplementeerd om de voorraad te liquideren en moeten er beheermodellen op basis van orders worden gebruikt voor producten in verval. Daarnaast helpt het verkennen van alternatieve kanalen zoals verkooppunten en het bijhouden van dynamische prognoses om verliezen te minimaliseren en het voorraadbeheer te optimaliseren.