Indice dei contenuti

Indice dei contenuti- Intralogistica: Una guida al cuore dei processi logistici

- Che cos’è l’intralogistica?

- Attività intralogistiche

- Trasporto merci

- Fasi di progettazione di un sistema di trasporto merci

- Dispositivi AGV per il trasporto merci

- Magazzino merci

- Operazioni di pick & pack

- Smistamento pacchi

- Spedizione di pacchi

- Conclusioni

- Domande frequenti sull’intralogistica

Panoramica

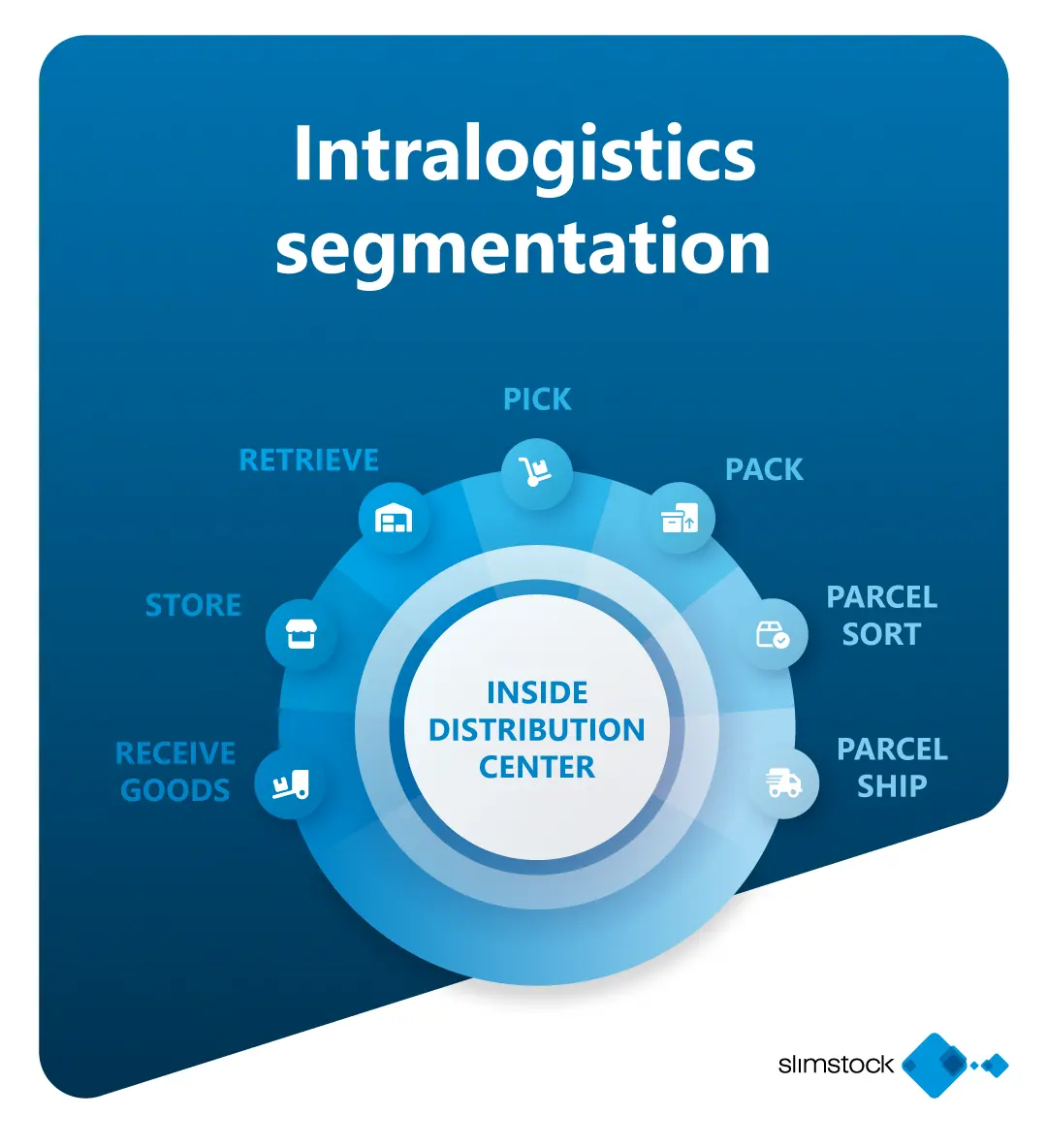

L’intralogistica è il cuore operativo di un magazzino e comprende tutti i movimenti interni delle merci dalla ricezione alla spedizione, inclusi stoccaggio, picking e packing. È essenziale per efficienza, riduzione dei costi e soddisfazione del cliente, con molto tempo dedicato al trasporto (60%) e a picking/packing (30%). L’ottimizzazione di questi processi prevede l’uso di tecnologie avanzate come Automated Guided Vehicles (AGV) e vari sistemi automatizzati di stoccaggio e smistamento per migliorare velocità e accuratezza.

Che cos’è l’intralogistica?

L’intralogistica è il cuore operativo di qualsiasi centro di distribuzione o magazzino, e comprende i processi di magazzino critici che assicurano un movimento efficiente delle merci. Dalla ricezione e lo stoccaggio al picking, all’imballaggio e alla spedizione, ognuna di queste attività contribuisce direttamente alla velocità operativa, alla riduzione dei costi e alla soddisfazione dei clienti.

Una statistica rivelatrice è che le attività di trasporto rappresentano circa il 60% del tempo operativo totale, mentre il picking e l’imballaggio rappresentano il 30%, lasciando solo il 10% per i tempi di attesa. Questo squilibrio evidenzia la necessità di integrare tecnologie avanzate, come i veicoli a guida automatica (AGV) con navigazione intelligente e soluzioni automatizzate per il picking e lo smistamento, per raggiungere livelli più elevati di efficienza e produttività.

Attività intralogistiche

L’intralogistica comprende diverse attività che garantiscono un flusso efficiente di merci all’interno del centro di distribuzione. Questo articolo esamina ciascuna di esse.

Ricezione dei pacchi

Si tratta di scaricare la merce dalle baie di carico e dalle aree di ricevimento.

Si assicura che i prodotti arrivino al magazzino in condizioni adeguate.

Deposito pacchi

Consiste nello spostare i prodotti dall’area di ricevimento al sistema di stoccaggio.

I beni sono organizzati per facilitare l’accesso e la gestione futura.

Recupero pacchi

Si tratta di spostare i prodotti dal sistema di stoccaggio all’area di picking.

Prepara la merce per l’evasione degli ordini.

Scegliere

I prodotti corretti vengono selezionati in base agli ordini specifici.

Una fase chiave nella preparazione dell’ordine.

Imballaggio

Gli articoli selezionati vengono inseriti in una scatola e fissati per la spedizione.

Gli ordini vengono verificati e imballati correttamente.

Smistamento pacchi

I pacchi sono classificati in base alla loro destinazione di spedizione.

Facilita una distribuzione efficiente.

Spedizione di pacchi

I pacchi smistati vengono caricati sui veicoli di trasporto per la consegna finale.

La fase finale del processo all’interno del centro di distribuzione.

Trasporto merci

Il trasporto delle merci è un’attività cruciale nell’ambito dell’intralogistica e rappresenta circa il 60% del tempo operativo totale in un magazzino o in un centro di distribuzione. Il trasporto collega tutti i processi all’interno delle operazioni di intralogistica, e una corretta pianificazione dei percorsi di lavoro aiuta a ottimizzare tempi e costi, riducendo gli errori.

Per migliorare l’efficienza operativa in questo settore, tecnologie come i veicoli a guida automatica (AGV) sono diventate soluzioni essenziali. Questi sistemi si sono evoluti dalla navigazione basata su bande magnetiche (filoguidate), comune negli anni ’60, alla tecnologia a guida laser negli anni ’90. Oggi, l’incorporazione dell’intelligenza artificiale consente ai veicoli di utilizzare la tecnologia SLAM (Simultaneous Localisation And Mapping), che permette a un robot o a un drone di generare una mappa in tempo reale del suo ambiente mentre lo attraversa, anche quando l’area non è familiare.

Tecnologia dei veicoli a guida automatica (AGV)

Gli AGV sono caratterizzati dalla capacità di muoversi autonomamente all’interno delle strutture, seguendo traiettorie predefinite o mappate digitalmente. A seconda del loro sistema di navigazione, possono essere classificati in:

Seguitore di linea

Questi veicoli seguono percorsi fisici segnati sul pavimento, come linee dipinte, magneti o codici QR. Sebbene siano più semplici ed economici, la loro flessibilità è limitata, in quanto qualsiasi cambiamento di percorso richiede modifiche fisiche all’ambiente.

Seguace della mappa

Gli AGV Map Follower utilizzano mappe digitali, predefinite o generate tramite sensori. Le tecnologie di navigazione tradizionali si basano su mappe statiche create da CAD o da contorni ambientali, mentre i sistemi basati su SLAM creano e aggiornano dinamicamente le mappe. La combinazione di Lidar, telecamere e altri sensori garantisce precisione e adattabilità a vari scenari.

Fasi di progettazione di un sistema di trasporto merci

Per progettare un sistema di trasporto efficiente, è essenziale una pianificazione dettagliata:

- Definire i circuiti o i percorsi di movimento delle merci all’interno del magazzino.

- Analizzare il tempo di ciclo o il tempo di presa per ogni percorso.

- Stabilire la velocità media e massima consentita.

- Calcolare il tempo totale del ciclo, comprese le soste e le ricariche.

- Determinare il numero ottimale di AGV necessari per soddisfare le richieste operative.

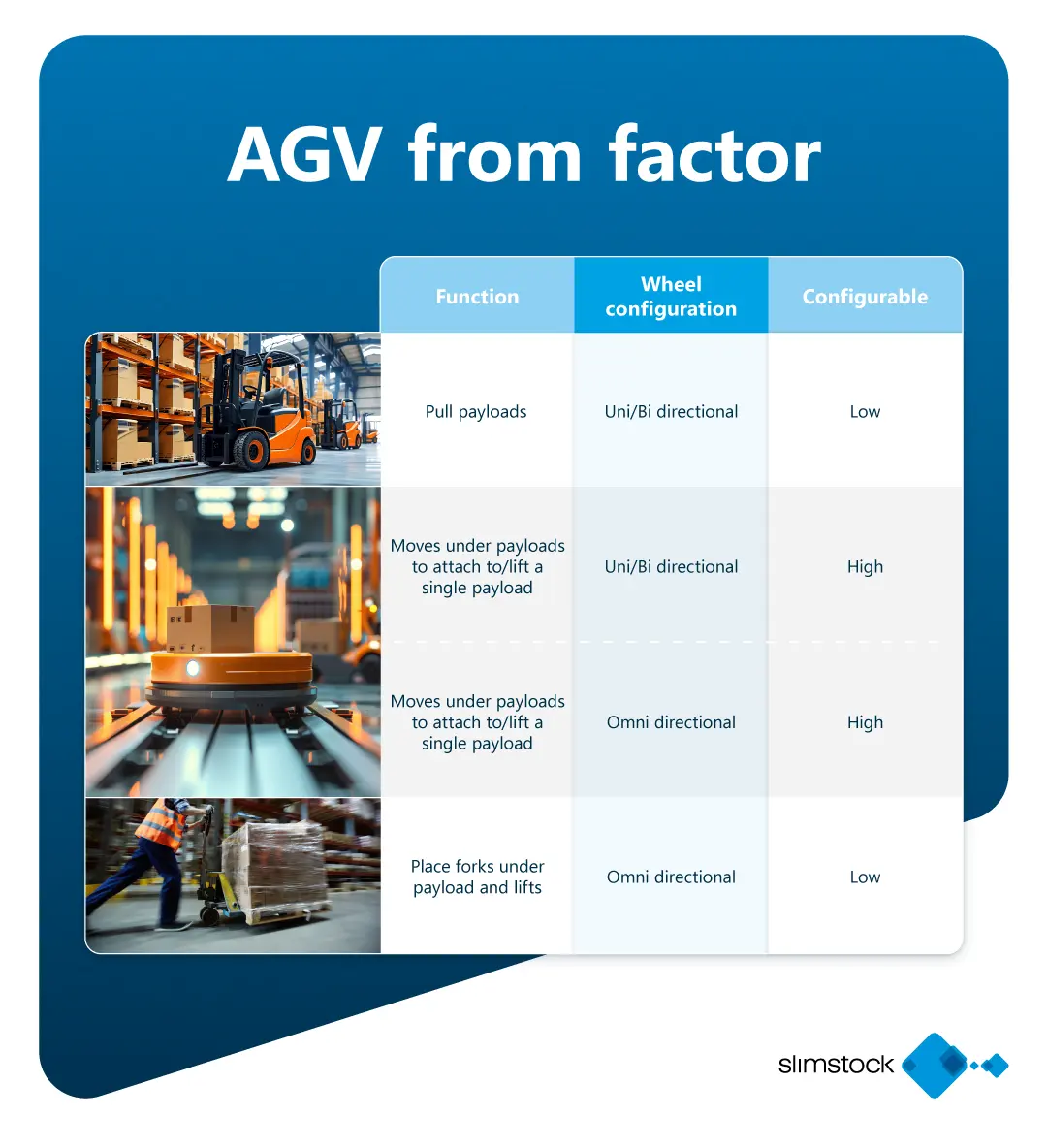

Dispositivi AGV per il trasporto merci

Gli AGV sono disponibili in diverse configurazioni a seconda delle loro funzioni specifiche:

Rimorchiatore o trattore

I rimorchiatori o trattori a traino sono progettati per trainare carrelli o treni di carico. Sono ideali per le attività di rifornimento continuo, come i percorsi del latte, migliorando l’efficienza lungo percorsi predefiniti.

Carrello elevatore o carrello controbilanciato

I carrelli elevatori, comunemente conosciuti come carrelli controbilanciati nel Regno Unito, sono AGV che movimentano pallet e possono essere adattati per trasportare altri tipi di carichi, come fusti o rotoli di carta. Sono comunemente utilizzati per spostare la merce dalla produzione allo stoccaggio, tra le zone del magazzino o dall’interno del magazzino alle aree di spedizione.

Mouse

I Mouse AGV sono noti per la loro versatilità e capacità di posizionarsi sotto i carichi e sollevarli. La loro popolarità è aumentata grazie alla navigazione SLAM e alla capacità di girare a 360 gradi, che li rende una soluzione flessibile per gli ambienti ad alta densità e con spazi limitati. Svolgono un ruolo chiave in tutti i sistemi di picking “da merce a persona”.

Magazzino merci

Lo stoccaggio è una fase fondamentale dell’intralogistica, che garantisce un’organizzazione efficiente dei prodotti per facilitare il recupero e la preparazione degli ordini. La scelta del giusto sistema di stoccaggio dipende dal volume dei prodotti, dai tassi di rotazione e dallo spazio disponibile.

Alcuni dei sistemi di stoccaggio automatizzati includono:

Navetta

Il sistema shuttle è una soluzione altamente efficiente per lo stoccaggio automatizzato. Consiste in veicoli automatizzati (unità di stoccaggio) che si muovono all’interno di sistemi di scaffalature, trasportando la merce tra i livelli di stoccaggio e le stazioni di picking. Le navette si distinguono per la loro velocità e flessibilità, consentendo una gestione dinamica dell’inventario e migliorando significativamente la produttività in ambienti ad alta rotazione.

Magazzino di sollevamento

Il sistema Lift Warehouse è una soluzione automatizzata progettata per massimizzare l’uso dello spazio verticale in un magazzino. Questa tecnologia impiega ascensori che trasportano vassoi di prodotti tra diversi livelli di stoccaggio fino alle stazioni di picking o di rifornimento. La sua struttura verticale sfrutta appieno l’altezza del magazzino, rendendola una scelta ideale per le strutture con spazio orizzontale limitato.

Questo sistema si distingue per la capacità di immagazzinare un gran numero di prodotti in un’area compatta, aumentando la densità di stoccaggio e ottimizzando le risorse disponibili.

Magazzino carosello

Il magazzino a carosello è un altro sistema di stoccaggio automatizzato che utilizza il movimento continuo per organizzare e recuperare in modo efficiente la merce. Questo sistema può essere orizzontale o verticale, a seconda dei requisiti del magazzino, e dispone di vassoi o cestini che si muovono in un sistema a circuito chiuso. Questo meccanismo porta i prodotti richiesti direttamente alle stazioni di picking, eliminando la necessità per gli operatori di spostarsi all’interno della struttura.

Il Magazzino Carosello è particolarmente utile per lo stoccaggio di prodotti di piccole e medie dimensioni e ad alta rotazione, il che lo rende una soluzione ideale per settori come l’e-commerce e la distribuzione al dettaglio.

Operazioni di pick & pack

Le operazioni di Pick & Pack combinano il recupero dei prodotti con il confezionamento immediato. Questa integrazione snellisce il flusso di lavoro, riducendo al minimo il tempo che intercorre tra il prelievo e la spedizione, il che è essenziale per migliorare l’efficienza dei centri di distribuzione che gestiscono elevati volumi di ordini.

Picking multi-ordine

Il picking multiordine è un processo progettato per preparare più ordini contemporaneamente, particolarmente utile negli ambienti B2C con volumi elevati e piccole quantità di ordini. Questo approccio riduce il numero di spostamenti necessari all’interno del magazzino, anche se la sua efficienza può diminuire con l’aumento del numero di SKU o della complessità operativa. Per evitare spostamenti eccessivi, si può implementare una zona multi-SKU, oppure si possono riconfigurare le aree di stoccaggio, passando dalla movimentazione dei pallet a soluzioni basate su scatole.

Prelievo in lotti

Il batch picking consiste nel raggruppare più ordini con articoli simili e raccoglierli in un’unica operazione prima di smistarli per ordine. Questo metodo migliora l’efficienza del processo ed è ideale per le operazioni con un’elevata domanda di prodotti comuni, riducendo il tempo complessivo di picking e massimizzando l’utilizzo della forza lavoro o delle risorse automatizzate.

Raccolta fine

Il picking fine si concentra sulla selezione precisa di singole unità o piccoli articoli. Questa operazione richiede un alto livello di precisione ed è fondamentale negli ambienti di e-commerce o dove la personalizzazione degli ordini è essenziale.

Picking in lotti e picking fine manuale

La combinazione del batch picking con il fine picking manuale è una strategia ibrida che massimizza l’efficienza nelle operazioni complesse. Inizialmente vengono raccolti grandi lotti, seguiti da un processo di selezione manuale dettagliato per garantire l’accuratezza e la personalizzazione di ogni ordine.

Il picking a lotti con le soluzioni “goods-to-person”

L’uso di soluzioni “goods-to-person” insieme al batch picking automatizza il processo, consegnando i prodotti direttamente all’operatore, invece di richiedergli di spostarsi all’interno del magazzino. Questo approccio migliora l’ergonomia, riduce i tempi di ciclo e aumenta la velocità di preparazione degli ordini.

Smistamento pacchi

Le operazioni di smistamento dei pacchi sono essenziali nella moderna intralogistica, in particolare con l’ascesa dell’e-commerce, che ha aumentato la complessità delle soluzioni di trasporto, come la consegna dell’ultimo miglio.

La comprensione e l’ottimizzazione di questo processo consente ai centri di distribuzione di adattarsi rapidamente ai cambiamenti e di migliorare l’efficienza complessiva. Per raggiungere questo obiettivo, vengono utilizzati diversi sistemi.

Smistatore a spinta

Lo smistatore push è un sistema progettato per gestire un volume specifico di pacchi all’ora. Sebbene offra un’elevata precisione di smistamento, la sua mancanza di flessibilità e scalabilità ne limita l’adattabilità a nuove esigenze. Inoltre, il suo funzionamento dipende direttamente dal tipo di pacco da trattare.

Smistatore pop-up

Il sorter pop-up è una soluzione modulare che consente uno smistamento ad alte prestazioni. Sebbene sia scalabile grazie al suo design modulare, manca di flessibilità nell’adattarsi a diversi tipi di pacchi. La sua efficienza lo rende una scelta solida per le operazioni con richieste costanti e prevedibili.

Smistatore a nastro trasversale

Lo smistatore a nastro trasversale si distingue per la capacità di gestire in modo efficiente elevati volumi di pacchi. Questo sistema è indipendente dal tipo di pacco, il che gli conferisce un vantaggio significativo rispetto ad altre tecnologie. Tuttavia, non è né flessibile né scalabile, il che limita la sua adattabilità ai cambiamenti futuri.

Smistamento AMR

Il sistema di smistamento Autonomous Mobile Robot (AMR) utilizza robot guidati da codici QR sul pavimento. Il suo principale punto di forza è la flessibilità e la scalabilità, che consentono di regolare facilmente la capacità di smistamento in base alle esigenze aziendali. Inoltre, è indipendente dal tipo di pacco, massimizzando la versatilità e l’efficienza in operazioni dinamiche e in continua evoluzione.

Smistatore a vassoi divisi con assegnazione dinamica delle scatole

Il sorter a vassoi separati è una soluzione automatizzata che distribuisce i prodotti in scatole assegnate dinamicamente a ciascun cliente. Questa tecnologia consente di gestire con precisione un’ampia varietà di prodotti, migliorando la capacità di smistamento e la velocità di elaborazione degli ordini.

Selezionatore di mosche

Il fly sorter è un sistema altamente efficiente che organizza i prodotti in base alla loro destinazione finale. La sua capacità di gestire fino a 3.500 unità all’ora lo rende una soluzione ideale per i centri di distribuzione con alti tassi di elaborazione e per la gestione dei resi.

Spedizione di pacchi

La fase di spedizione dei pacchi rappresenta la fase finale dei processi intralogistici in un centro di distribuzione. In questa fase, i pacchi, già smistati, vengono preparati per il trasporto verso le loro destinazioni finali. Questa fase segna il passaggio dall’intralogistica interna al sistema di trasporto esterno, garantendo che i prodotti arrivino in tempo e nelle condizioni previste. Questa fase prevede:

Caricamento dei pacchi sui veicoli

I pacchi, ordinati per destinazione, sono organizzati strategicamente per ottimizzare lo spazio nei veicoli di trasporto, siano essi camion, furgoni o altri mezzi di trasporto.

È fondamentale garantire che la distribuzione del carico sia conforme alle norme di sicurezza e consenta un accesso efficiente per le consegne future.

Verifica della spedizione

Prima del carico, viene effettuato un controllo finale per confermare che ogni pacco sia etichettato correttamente e associato al trasporto giusto.

Questa fase riduce al minimo gli errori di consegna e garantisce che i pacchi raggiungano i destinatari senza problemi.

Gestione della documentazione

Vengono generati ed elaborati i documenti necessari per il trasporto, come i manifesti di carico, le bolle di consegna e le etichette di tracciamento.

Questi documenti sono essenziali per la tracciabilità delle spedizioni.

Conclusioni

La progettazione di un’operazione intralogistica efficiente richiede di considerare le seguenti fasi ed esigenze in modo completo:

- Consideri l’importanza delle operazioni di trasporto merci: Ottimizzare il modo in cui i prodotti vengono spostati all’interno del magazzino è fondamentale per ridurre i tempi morti e migliorare l’efficienza.

- Definire le esigenze di stoccaggio: Adattare le strategie di stoccaggio al volume dei prodotti, al fatturato e allo spazio disponibile massimizza l’utilizzo delle risorse.

- Calcolare i requisiti di picking e imballaggio: L’integrazione di soluzioni avanzate per queste fasi riduce gli errori, accelera la preparazione degli ordini e migliora l’esperienza del cliente.

- Ottimizzare i processi di spedizione dei pacchi: La fase di spedizione è l’ultimo punto per garantire che i prodotti raggiungano il cliente finale in modo rapido ed efficiente. L’implementazione di tecnologie come i sistemi di gestione dei trasporti (TMS) e lo smistamento automatizzato migliora la velocità, l’accuratezza e la tracciabilità della spedizione, riducendo i costi e aumentando la soddisfazione dei clienti.

- Non dimentichi la gestione dei resi: I resi rappresentano un aspetto sempre più importante dell’e-commerce. La pianificazione di processi specifici per la gestione dei resi assicura un’operazione sostenibile ed efficiente.

In un ambiente logistico in continua evoluzione, investire in automazione, flessibilità e soluzioni scalabili non solo migliora l’efficienza attuale, ma posiziona anche le aziende per affrontare con successo le sfide future.

Domande frequenti sull’intralogistica

Che cos’è l’intralogistica?

L’intralogistica si riferisce alla gestione, all’organizzazione e all’ottimizzazione dei flussi interni di materiali, merci e dati all’interno di un magazzino o di un centro di distribuzione. Include processi come lo stoccaggio, la movimentazione, il trasporto e la preparazione degli ordini. Il suo obiettivo principale è garantire che i prodotti e le informazioni si muovano in modo efficiente e preciso all’interno della struttura, migliorando la produttività e riducendo i costi operativi.

Quali sono i vantaggi di un’intralogistica efficiente?

Un’intralogistica efficiente ottimizza l’uso delle risorse, riduce gli errori nella gestione dell’inventario e velocizza l’evasione degli ordini. Inoltre, minimizza i costi operativi migliorando la produttività e massimizzando l’utilizzo dello spazio. Inoltre, aumenta la soddisfazione dei clienti garantendo consegne rapide e precise, il che è fondamentale in settori come l’e-commerce e la distribuzione. In breve, contribuisce al successo complessivo della catena di approvvigionamento.

Quali sfide devono affrontare le operazioni di intralogistica?

Tra le sfide principali ci sono la crescente richiesta di velocità nella preparazione degli ordini, la necessità di gestire una più ampia varietà di prodotti e volumi fluttuanti, e l’integrazione di tecnologie avanzate. Inoltre, le aziende devono affrontare limiti di spazio, alti costi di manodopera e pressioni per operare in modo sostenibile, il che richiede un equilibrio tra efficienza operativa e riduzione dell’impatto ambientale.

Qual è il ruolo della tecnologia nelle operazioni di intralogistica?

La tecnologia gioca un ruolo chiave nella moderna intralogistica, automatizzando i processi, migliorando la precisione e ottimizzando l’efficienza. Sistemi come robot, veicoli a guida automatica (AGV), software di gestione del magazzino (WMS) e soluzioni IoT consentono il controllo in tempo reale dei flussi interni. Questi strumenti non solo riducono gli errori e i costi, ma facilitano anche l’adattamento alle richieste mutevoli e il processo decisionale basato sui dati.