Indice dei contenuti

Indice dei contenuti- 6 KPI di inventario per migliorare la produttività dell’azienda

- KPI di magazzino: quali sono i più importanti, perché sceglierli e come misurarli

- Cos’è un KPI per la gestione dell’inventario?

- Quali sono i principali KPI per la gestione dell magazzino?

- Con quale frequenza eseguire le misurazioni delle performance ed i report dei KPI?

KPI di magazzino: quali sono i più importanti, perché sceglierli e come misurarli

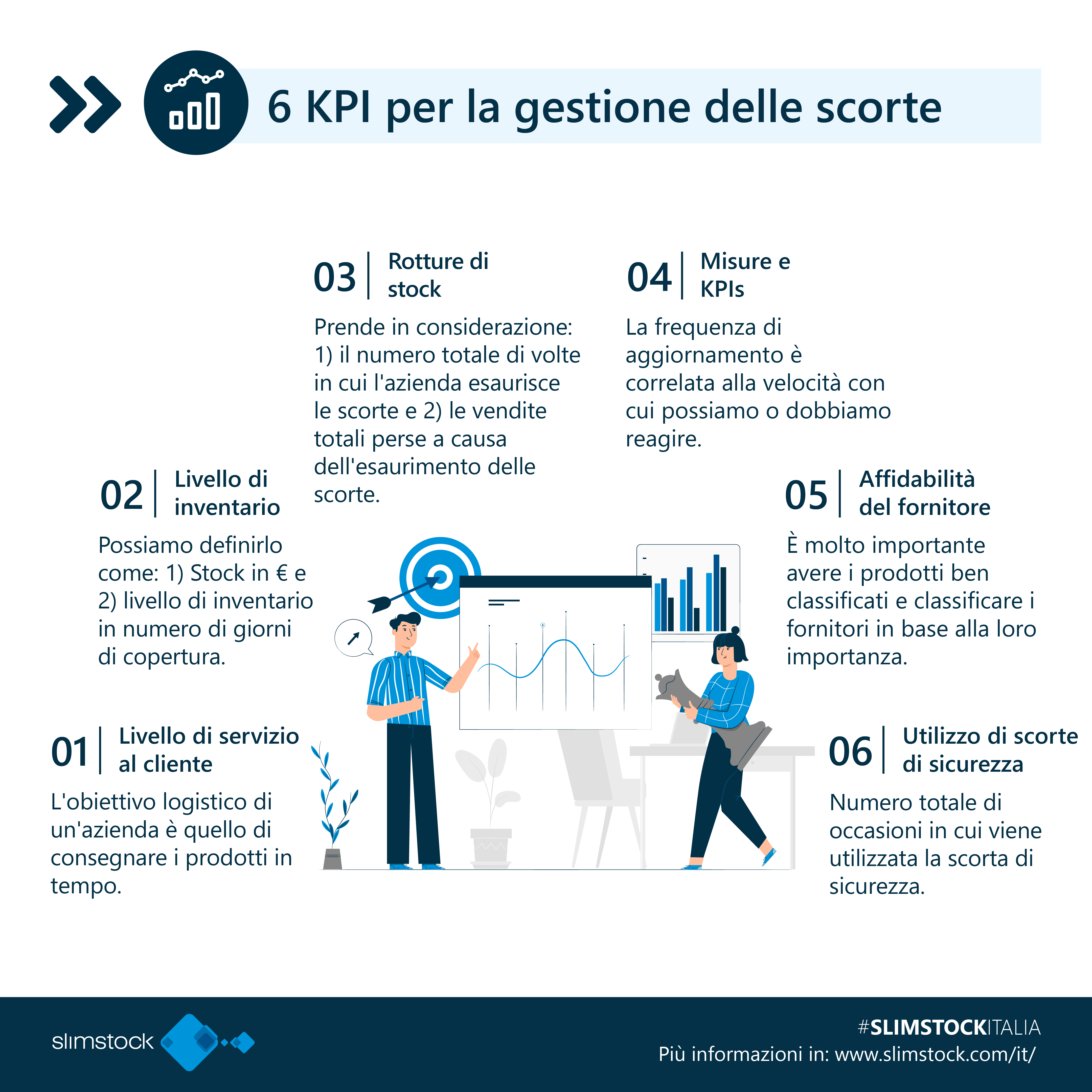

Esistono diversi KPI per la gestione dell’inventario. Utilizzare indicatori di prestazione nella gestione dell’inventario è essenziale per misurare lo stato degli obiettivi stabiliti. In questo articolo ti spiegheremo come definire valori appropriati per gli indicatori di prestazione nella gestione dell’inventario, poiché questi KPI non sono esclusivamente per la conoscenza del settore della logistica e del riapprovvigionamento. Ecco perché devono essere pensati per comunicare informazioni alle diverse aree. È anche importante sapere perché identificare i KPI e come ottenere i dati necessari.

Cos’è un KPI per la gestione dell’inventario?

Un KPI (Key Performance Indicator), o Indicatore Chiave di Prestazione in italiano, per la gestione dell’inventario è una metrica o misura utilizzata per valutare l’efficienza, l’efficacia e le prestazioni generali di un processo o sistema di gestione dell’inventario all’interno di un’azienda o organizzazione. Questi indicatori sono fondamentali per monitorare e valutare il successo della gestione dell’inventario e per prendere decisioni informate. I KPI (=Key Performance Index) per la gestione dell’inventario non devono essere a beneficio esclusivo dell’area logistica e di approvvigionamento scorte e devono essere progettati per comunicare informazioni alle diverse aree aziendali. È inoltre necessario sapere perché selezionare determinati KPI e come ottenere i dati necessari.

Quali sono i principali KPI per la gestione dell magazzino?

Oggi è estremamente importante disporre delle metriche adeguate per misurare il funzionamento di un’organizzazione. Queste mettono i membri di un’organizzazione in un punto di valutazione rispetto agli obiettivi stabiliti.

Gli indicatori di prestazione mostrano quanto bene o male un’azienda stia operando in un’area specifica. Questi possono essere utilizzati sia a livello esterno che interno. Tuttavia, per entrambi i casi, è necessario prima definire gli indicatori appropriati in base agli obiettivi stabiliti dall’azienda. Inoltre, è necessario stabilire i valori che valuteranno ciascun indicatore.

“Quello che non si può misurare non si può controllare, quello che non si può controllare non si può gestire”.

Livello di Servizio

L’obiettivo logistico di un’azienda è quello di consegnare i prodotti in tempo. Per questo motivo, il livello di servizio al cliente è certamente qualcosa che deve essere misurato. Purtroppo questa performance non può essere misurata direttamente. Per questo motivo, sono necessari i seguenti indicatori per ottenere queste informazioni.

La domanda che dovresti porti è: cosa è veramente importante per il cliente?

1. Totale ordini completi consegnati in tempo / troppo presto / troppo tardi

2. Totale linee di ordine complete consegnate in tempo / troppo presto / troppo tardi

3. Totale prodotti consegnati in tempo / troppo presto / troppo tardi

4. Totale del valore in € consegnato in tempo / troppo presto / troppo tardi

Secondo questi indicatori, ne consegue che la consegna di un ordine in ritardo è il principale problema. D’altra parte, la filosofia “just-in-time” potrebbe sostenere che una consegna anticipata sarebbe considerata un errore. Tuttavia, questo concetto è dettato da considerazioni amministrative e non logistiche. Di conseguenza, è ragionevole misurare il numero di merci consegnate troppo presto. Questo, al fine di considerare la riduzione dei tempi di consegna.

È importante inoltre considerare le informazioni per categoria di prodotto e per tipo di cliente (classificazione A, B, C). Sarebbe anche consigliabile ottenere le informazioni derivanti da una combinazione di queste due dimensioni. In questo modo si può almeno evitare la preoccupazione per la consegna tardiva di prodotti non importanti a clienti occasionali.

Livello di inventario

Se conosciamo la strategia della pianificazione dell’assortimento, gestione dell’inventario e i parametri corrispondenti, è possibile calcolare le scorte necessarie. Il livello di quanto inventario sarà necessario per ogni prodotto sarà poi espresso in unità: per esempio per il prodotto X dobbiamo avere 400 unità in scorta. Tuttavia, questo calcolo non è rappresentativo per gruppi di articoli, in quanto non spesso possiamo neppure sommare le quantità dei vari prodotti. Per questo cerchiamo denominatori comuni, come valore o tonnellate o altre unità di misura

Spesso però, calcolare il livello delle scorte con il valore come denominatore comune presenta alcuni inconvenienti, come per esempio dover confrontarne l’entità del valore in relazione al livello di inventario che dovrebbe essere tenuto. E così dal punto di vista logistico potrebbe esserci troppo poco inventario, ma dal punto di vista finanziario un valore troppo elevato. Un altro problema con l’uso del denaro come denominatore comune è proprio la sua valutazione poicè se uno tra il costo, il prezzo di acquisto o il prezzo di vendita viene modificato, l’inventario finanziario cambia, mentre l’inventario logistico resta inalterato.

Un altro metodo che può essere preso in considerazione è l’espressione dell’inventario in termini di rotazione dello stock (mesi, settimane o giorni). In questo modo, il concetto di livello di inventario può essere meglio compreso dal personale di altre aree.

Questo indicatore può essere utilizzato per visualizzare lo sviluppo dell’inventario. Pertanto, possiamo definirlo come segue:

5. Livello delle scorte in €

6. Stock in giorni totali

Rotture di stock

Questo rappresenta il numero totale di occasioni in cui una consegna cliente non può essere effettuata o si è in uno stato di scorte esaurite. L’obiettivo di questo indicatore è indicare se lo stock è stato calcolato correttamente.

7. Numero di occasioni di rotture di stock

C’è una grande differenza tra non consegnare una singola unità e non consegnarne mille. Per questo motivo si consiglia di tenere conto del numero di unità che non sono state consegnate. Tuttavia, è molto difficile rilevare il volume di affari perso durante il periodo, quindi spesso si consiglia di utilizzare il valore come denominatore comune.

8. Totale out-of-stock in €

Utilizzo delle scorte di sicurezza

Il fatto che non siamo mai a corto di scorte non è necessariamente un buon segno. Com capire se abbiamo troppe scorte? Per questo è importante sapere quante volte viene utilizzato lo stock di sicurezza. In questo modo, se le scorte di sicurezza non vengono mai utilizzate, possiamo concludere che l’inventario è effettivamente troppo alto.

9. Numero totale di occasioni in cui viene utilizzato lo stock di sicurezza

Affidabilità dei fornitori

Quando si tratta di dimensionare il livello di inventario e il livello degli ordini, l’affidabilità dei fornitori gioca un ruolo chiave. L’affidabilità della consegna dei fornitori può essere misurata allo stesso modo della nostra verso i clienti. In questo modo, potremo anche eseguire una classificazione del prodotto e dell’importanza dei fornitori per focalizzarci sulle casistiche rilevanti.

Con quale frequenza eseguire le misurazioni delle performance ed i report dei KPI?

La frequenza è strettamente correlata alla velocità con cui possiamo o dobbiamo reagire. La frequenza più comune è una volta alla settimana. Tuttavia, è importante essere chiari sul fatto che i KPI per la gestione dell’inventario hanno un carattere a lungo termine, motivo per cui non si dovrebbe reagire in modo eccessivo ai risultati di un singolo report. Dopotutto, non puoi ridurre l’inventario del 25% in una sola notte!